聚醚嵌段氨基有机硅在真丝织物上的抗皱整理应用

王伟博, 蒋 芳, 黎鼎娇, 樊争科, 刘 琳, 尹薏博

(1.广西科技大学 生物与化学工程学院,广西 柳州 545006; 2.陕西元丰纺织技术研究有限公司,西安 710038;3.陕西省纺织科学研究院有限公司,西安 710038)

真丝织物因材质光泽、穿着舒适、质地光滑细腻、手感柔软、悬垂性良好等独特的性能而广受欢迎,但其容易起皱的特性严重影响了真丝织物的外观,限制了其广泛应用。因此需要对真丝织物进行抗皱整理,提升真丝织物的抗皱性能。满足真丝织物在使用过程中的抗皱要求一直是研究的热点问题,早期真丝织物的抗皱整理剂使用较多的是 N-羟甲基酰胺类树脂整理剂,虽然整理后的织物具有一定的抗皱效果,但是用此类化合物整理的真丝织物存在甲醛残留问题,会对人体的健康产生危害。随着现代人们的生活水平日益提高,对环保绿色纺织产品的需求不断扩大,无甲醛抗皱整理剂的研究有着不错的前景和需求。目前研究较多的无甲醛抗皱整理剂主要有多元羧酸类、环氧化合物类、乙二醛类、有机硅类、水性聚氨酯类[1-2]。其中环氧封端硅油中的羧基、环氧基等其他反应基团与真丝纤维活性基团反应交联, 可提高真丝织物的抗皱性;同时, 聚硅氧烷分子可以改善整理织物因交联产生应力集中而引起的强力下降问题, 使整理织物的强力损伤减小。聚硅氧烷分子链段扩散并紧密覆盖真丝织物表面,聚醚链段和氨基链段紧密地吸附在真丝纤维上。环状聚硅氧烷链段在真丝纤维的最外层紧密排列,聚醚链段在纤维表面限制了聚硅氧烷链段的移动;同时,聚醚链段可以固定真丝纤维最外层的环状聚硅氧烷链段能使真丝织物表现出良好的耐洗性能,赋予了真丝织物良好的抗皱性能,使真丝织物的接触角明显提高,具有一定的疏水性能[3]。

综上,本文拟采用聚醚胺 ED-600、聚醚胺T-403与环氧封端硅油(ETSO)为原料,采用非离子乳化剂进行乳化,制备了聚醚嵌段氨基有机硅抗皱整理剂。通过正交试验得出最佳抗皱工艺,测定整理后真丝织物的性能,并与市面上的无甲醛免烫抗皱整理剂RG-220HES的整理效果进行对比。

1 试 验

1.1 材料与仪器

材料:真丝织物(市售);面料参数为密度70×41/(根·cm)、平方米质量50 g/m2。

试剂: 工业级环氧封端硅油(ETSO)(济宁绿联化学科技有限公司),分析级氨基封端三羟甲基丙烷三聚丙二醇醚(聚醚胺 T-403)(上海麦克林生化科技有限公司),工业级聚醚胺 ED-600(济宁聚越新材料有限公司),分析级冰乙酸(四川西陇科学有限公司),分析级异丙醇(天津市大茂化学试剂有限公司),工业级非离子乳化剂(山东滨州金盛新材料科技有限公司),工业级无甲醛免烫抗皱整理剂RG-220HES(潍坊瑞光化工有限公司),去离子水(实验室设备电解)

仪器:YG(B)141D数字式织物厚度仪、WSB-3A智能式数字白度仪(温州市大荣纺织仪器有限公司),BPG-9240A精密鼓风干燥箱(上海一恒科学仪器有限公司),SHA-C水浴恒温振荡器(郑州生元仪器有限公司),DF-101S集热式恒温加热磁力搅拌器(巩义市予华仪器有限公司),电子天平(赛多利斯科学仪器北京有限公司),Phenom 台式扫描电镜(复纳科学仪器上海有限公司),Kruss DSA25接触角测量仪(郑州今时迈科技有限公司),布鲁克 ALPHA智能傅里叶红外光谱仪(布鲁克北京科技有限公司),Nano ZS-90粒度仪(马尔文帕纳科上海思百吉仪器系统有限公司广州分公司),微机控制电子万能试验机(美特斯工业系统中国有限公司)。

1.2 ETSO-PEA的制备

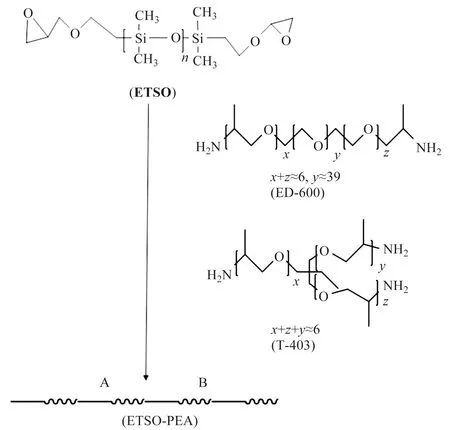

向装有回流冷凝器、温度计和氮气进气管的三颈烧瓶中,按照摩尔比1∶0.67加入环氧封端硅油(ETSO)和聚醚胺 ED-600,适量乙酸溶液(10%)的混合物,并在40 ℃下溶解在异丙醇(83%)中。 在此过程之后,加入另一种聚醚胺 T-403 与环氧封端硅油(ETSO)和聚醚胺 ED-600的摩尔比为1∶0.67∶0.77(环氧封端硅油(ETSO)∶聚醚胺 ED-600∶聚醚胺T-403),继续再反应8 h。最后,得到淡黄色透明液体聚醚嵌段氨基有机硅(记为ETSO-PEA)。图1为ETSO-PEA的合成路线[4-5]。

图1 ETSO-PEA的合成路线Fig.1 Synthetic route of ETSO-PEA

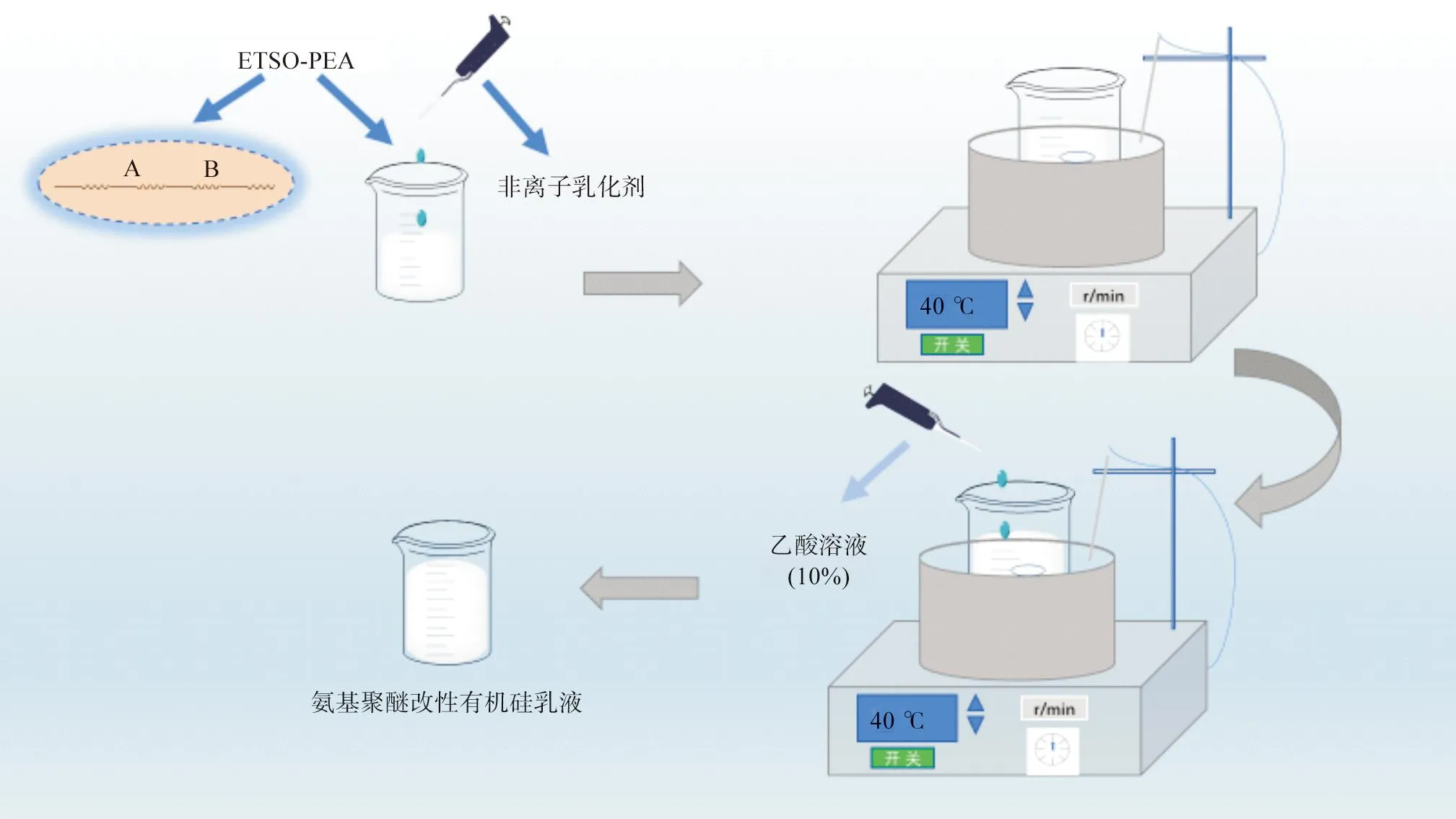

1.3 聚醚嵌段氨基有机硅乳液的制备

在聚醚嵌段氨基有机硅(ETSO-PEA)中加入一定比例的非离子乳化剂,置于40 ℃的水浴中,均速搅拌20 min,然后滴加适量乙酸溶液(10%),均速搅拌20 min。最后,得到聚醚嵌段氨基有机硅乳液,制备流程如图2所示。

图2 聚醚嵌段氨基有机硅乳液的制备流程Fig.2 Preparation flow chart of polyether block amino silicone lotion

1.4 抗皱整理工艺

将1.3中制备的聚醚嵌段氨基有机硅乳液配制成一定质量浓度的整理剂,将真丝织物二浸二轧(轧液率为70%±3%),进行烘干处理完毕后放置备用[6]。

1.5 测试方法

1.5.1 聚醚嵌段氨基有机硅红外吸收光谱测试

测试条件是在室温25 ℃、湿度50%±5%RH下将样品直接滴在 ATR 晶体表面,用 ATR技术测试。采用布鲁克 ALPHA智能傅里叶红外光谱仪(FTIR)对其进行测试分析,范围为400~4000 cm-1,分辨率为4 cm-1,扫描次数为64次,获得聚醚嵌段氨基有机硅(ETSO-PEA)的红外光谱。

1.5.2 聚醚嵌段氨基有机硅乳液性能测试

测试条件是在室温25 ℃、湿度50%±5%RH 下非离子乳化剂占聚醚嵌段氨基有机硅(ETSO-PEA)的比例分别为10%、15%、20%、25%、30%、35%、40%,再将其配制成质量浓度为20 g/L的聚醚嵌段氨基有机硅抗皱整理剂。采用Nano ZS-90粒度仪,设定仪器参数为颗粒折射率1.44、分散剂折射率1.33、吸收参数0.03、平衡时间2 min,测定聚醚嵌段氨基有机硅皱整理剂的粒径(nm)和多分散性指数PDI(%)。

1.5.3 织物折皱回复角的测定

按照 GB/T 3819—1997《纺织品 织物折痕回复性的测定回 复角法》标准测定真丝织物干态下的急弹性回复角(释重15 s后)和缓弹性回复角(释重5 min后),经向纬向各测5次,取平均值。

1.5.4 白度测定

按照 GB/T 17644—2008《纺织纤维白度色度试验方法》的标准,采用WSB-3A智能式数字白度仪对真丝织物进行测试,进行3次测量取白度平均值。

1.5.5 织物厚度测定

按照GB/T 3820—1997《纺织品和纺织制品厚度的测定》 进行计量认定,试样放置在参考板上,平行于该板的压脚,将规定压力施加于试样规定面积上,规定时间后测定并记录两板间的垂直距离,即为试样厚度测定值,进行3次测量取厚度平均值。

1.5.6 力学性能的测定

按照GB/T 3923.1—2013 《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)》来测定整理前后真丝织物断裂强力, 并计算织物的断裂强力保留率。

1.5.7 耐水洗性测试

按照GB/T 8629—2017《纺织品 试验用家庭洗涤和干燥程序》标准, 将整理的真丝织物经过反复洗涤后, 测定真丝织物的干态折皱回复角, 评价织物抗皱性能的耐水洗性。

1.5.8 接触角测试

按照DB44/T 1872—2016《纺织品 表面润湿性能的测定标准》来进行测试。将织物按规定置于接触角测定仪的观测台上, 由微量注射器将3 μL的水滴滴于织物上,通过显微镜头与相机获得液滴的外形图像,并利用软件测定其角度。

1.5.9 扫描电镜测试

测试条件是在室温25 ℃、湿度50%±5%RH 下采用Phenom 台式扫描电镜(SEM)观察角真丝织物的形态结构。将真丝织物贴于黏有导电胶的样品台上,并喷金处理(电流10 mA、处理时间60 s),工作电压3 kV、电流10 μA,对样品进行形貌观察。

1.5.10 甲醛含量测试

按照GB/T 2912.1—2009《纺织品 甲醛的测定 第1部分:游离和水解的甲醛 (水萃取法)》进行测试。根据标准测试结果小于20 mg/kg,试验结果报告为“未检出”。

2 结果与分析

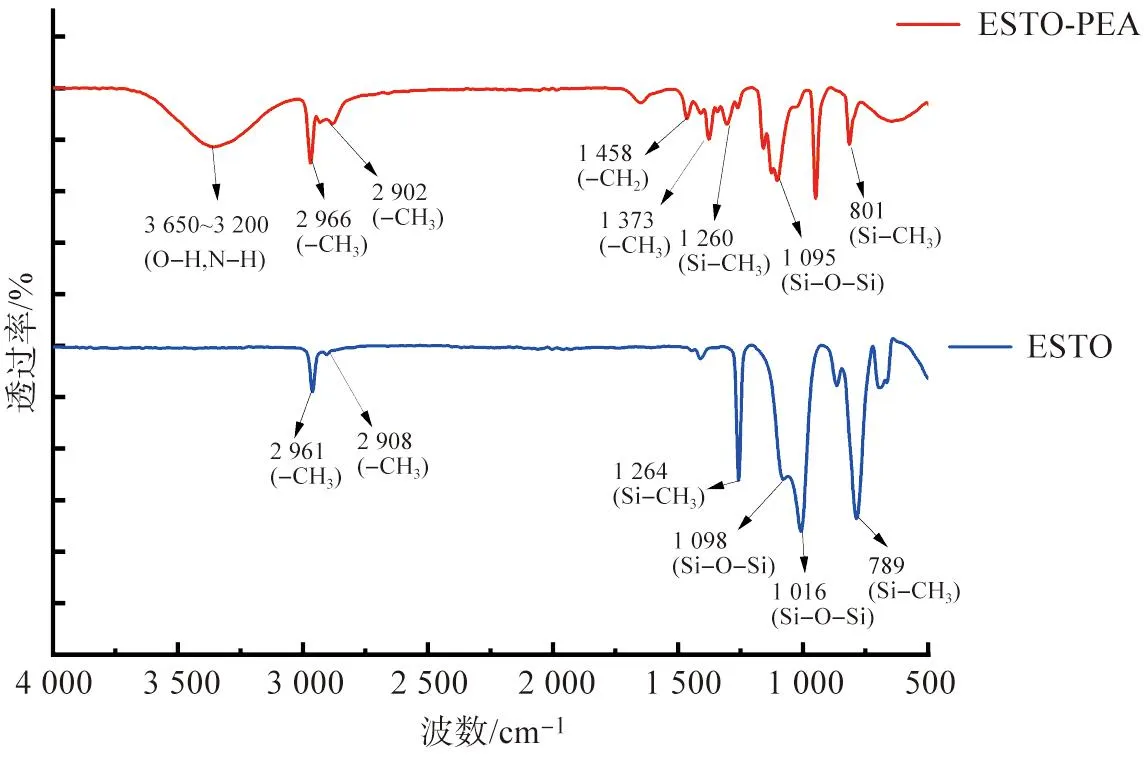

2.1 聚醚嵌段氨基有机硅红外光谱分析

通过聚醚胺 ED-600、聚醚胺T-403与环氧封端硅油(ETSO)发生开环反应,制备了聚醚嵌段氨基有机硅(ETSO-PEA),ETSO和ETSO-PEA的红外光谱如图3所示。在ETSO的红外光谱中,789 cm-1处出现的峰值表示Si—C拉伸振动峰值,1 098 cm-1和1 016 cm-1附近的峰值表示主链Si—O—Si拉伸振动峰值,峰值在2 961 cm-1和2 908 cm-1表示—CH3的不对称拉伸振动峰值[4-5]。

图3 聚醚嵌段氨基有机硅(ETSO-PEA)红外光谱Fig.3 Infrared spectrum of polyether block amino organosilicon (ETSO-PEA)

在ETSO-PEA的红外光谱中,801 cm-1和1 260 cm-1处出现的峰值表示Si—CH3拉伸振动峰值。在1 458 cm-1和1 373 cm-1左右表示 CH2—和—CH3拉伸振动峰值,在3 650~3 200 cm-1左右代表N—H拉伸振动峰和O—H拉伸振动峰,它们来自ETSO和聚醚胺(T-403和ED600)的反应。在1 095 cm-1处存在Si—O—Si拉伸振动峰、—CH3的不对称拉伸振动峰值在 2 966 cm-1和 2 902 cm-1,表明保留了先前的主体结构。ETSO-PEA的胺基吸收峰变弱,ETSO的红外光谱中不存在这种峰,表明胺基发生了反应,发生了环氧开环反应合成了聚醚嵌段氨基有机硅(ETSO-PEA)。

2.2 乳化剂质量分数对聚醚嵌段氨基有机硅整理剂 性能的影响

分别测试聚醚嵌段氨基有机硅(ETSO-PEA),非离子乳化剂占原料质量的配比分别为10%、15%、20%、25%、30%、35%、40%,再将其配制质量浓度为20 g/L的聚醚嵌段氨基有机硅整理剂。采用Nano ZS-90粒度仪,设定仪器参数为颗粒折射率1.44、分散剂折射率1.33、吸收参数0.03、平衡时间 2 min,测定聚醚嵌段氨基有机硅抗皱整理剂的粒径(nm)和多分散性指数PDI(%),试验结果如图4所示。

图4 粒径、PDI测试Fig.4 Particle size and PDI test

由图4可以看出,当乳化剂质量分数为10%时,聚醚嵌段氨基有机硅整理剂的粒径和多分散指数PDI值较大,制备的聚醚嵌段氨基有机硅抗皱整理剂不稳定、易分层。随着乳化剂质量分数的增加,聚醚嵌段氨基有机硅整理剂的粒径呈减小趋势。乳化剂质量分数为15%时,聚醚嵌段氨基有机硅整理剂的粒径和PDI值达到最低值,表现出较高的稳定性。当乳化剂质量分数超过15%且不断增加时,聚醚嵌段氨基有机硅整理剂的粒径和PDI值趋于增加。表明在该体系中,增加乳化剂质量分数可以增加表面活性剂在整理剂颗粒界面上的吸附,降低整理剂中颗粒的界面张力,降低体系的界面能。因此,聚醚嵌段氨基有机硅整理剂的粒径得以减小、稳定性得到提高。然而,过量使用乳化剂可能不利于表面活性剂在整理剂中颗粒表面的紧密排列,整理剂颗粒的粒度分布不均匀、PDI值增大,从而影响整理剂的稳定性。综合分析选用乳化剂质量分数为15%来进行乳化处理,乳化后改性有机硅抗皱整理剂的粒径为333.5 nm、PDI值为43.8%,分别达到最低值,并表现出较高的稳定性[4-5]。

2.3 聚醚嵌段氨基有机硅整理剂对真丝织物抗皱整 理正交试验

2.3.1 正交试验设计

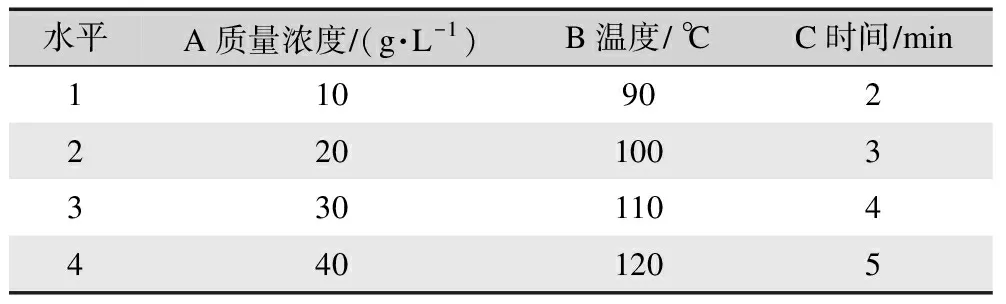

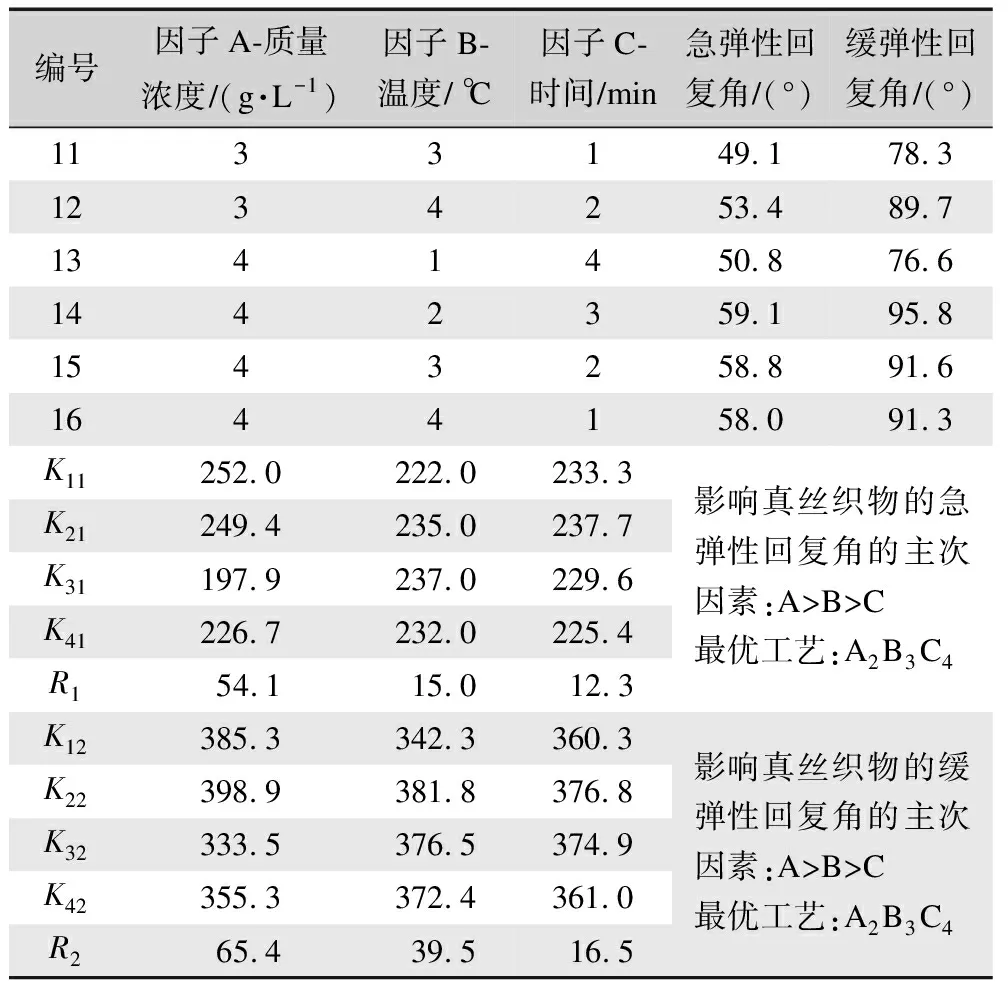

选用合成聚醚嵌段氨基有机硅(ETSO-PEA)、乳化剂占ETSO-PEA比例为15%,再将其配制成不同质量浓度的聚醚嵌段氨基有机硅抗皱整理剂处理真丝织物,轧液率为70%±3%。采用正交试验,进行三因素四水平的试验,选择真丝织物抗皱整理的最佳工艺,因素分别为抗皱整理剂质量浓度、固化温度、固化时间,试验指标为真丝织物的急弹性折皱回复角和缓弹性折皱回复角[6-9]。表1为正交试验的因素水平。

表1 因素水平Tab.1 Factor level

2.3.2 正交试验结果及分析

选择聚醚嵌段氨基有机硅抗皱整理剂的质量浓度、固化温度、固化时间3个因素,每个因素选择4水平进行正交试验,正交试验结果如表2所示。由表2可知,影响真丝织物的急弹性回复角和缓弹性回复角的显著因素是聚醚嵌段氨基有机硅抗皱整理剂质量浓度、其次是固化温度、最后是固化时间,所以真丝织物的急弹性回复角和缓弹性回复角的最优工艺为A2B3C4,即聚醚嵌段氨基有机硅抗皱整理剂质量浓度为20 g/L、固化温度110 ℃、固化时间5 min时, 真丝织物的急弹性回复角和缓弹性回复角最好、处理效果最佳。综合考虑各项性能指标,选择最佳工艺条件为A2B3C4,即聚醚嵌段氨基有机硅抗皱整理剂质量浓度20 g/L、固化温度110 ℃、固化时间5 min。

表2 正交试验Tab.2 Orthogonal test

续表2

2.4 聚醚嵌段氨基有机硅抗皱整理剂对真丝织物性 能的影响

采用最佳工艺:聚醚嵌段氨基有机硅抗皱整理剂质量浓度20 g/L、固化温度110 ℃、固化时间5 min、轧液率70%±3%对真丝织物进行抗皱整理。采用市面上常用的RG-220HES无甲醛免烫整理剂对真丝织物的进行抗皱整理对比试验,采用商家授予的最佳工艺RG-220HES无甲醛免烫整理剂质量浓度60g/L、固化温度150 ℃、固化时间 3 min、轧液率70%±3%对真丝织物进行抗皱整理。

测试整理后真丝织物的性能, 并将其与市售常用的RG-220HES无甲醛免烫整理剂整理真丝织物进行对比, 评估其应用性能, 结果如表3所示。

由表3可知,经聚醚嵌段氨基有机硅抗皱整理剂处理后的真丝织物具有良好的抗皱效果,真丝织物的急弹性回复角为65°、缓弹性回复角为103.4°,与未处理真丝织物相比, 急弹性回复角增加了18.3°、急弹性回复角增加率为39.2%,缓弹性回复角增加了27.5°、缓弹性回复角增加率为36.2%,抗皱效果明显高于市面上RG-220HES无甲醛免烫整理剂。处理后的真丝织物白度值为63.3、白度保留率为99.5%,经向断裂强力为449.1 N、断裂强力保留率为91.5%,纬向断裂强力为354.4 N、断裂强力保留率为90.6%,较好地保留了真丝织物的白度性能和强力性能。按照1.5.10中甲醛含量测试方法对整理后真丝织物进行测试,测试结果为13.1 mg/kg,根据标准测试结果小于20 mg/kg,试验结果报告为“未检出”[10-12]。整理后真丝织物的手感更加柔软、质地更加细腻,厚度无明显变化。此外整理后的真丝织物健康安全,甲醛测试报告为未检出。

表3 织物性能测试Tab.3 Fabric performance test

2.5 整理后真丝织物的耐水洗性测试

采用聚醚嵌段氨基有机硅抗皱整理剂对真丝织物进行整理, 然后按照1.5.7中织物耐水洗性测试方法对真丝织物进行处理,分别测试未经水洗、5、10、15次及20次水洗后真丝织物的干态折皱回复角, 考察整理织物抗皱性能的耐水洗性, 结果如图5所示。

由图5可以看出,随着水洗次数逐渐增加,整理后的真丝织物折皱回复角逐渐减小,但减小并不明显。这是因为聚醚嵌段氨基有机硅抗皱整理剂对真丝织物进行整理后,真丝织物表面形成薄膜,使真丝织物抗皱效果大大提高。聚硅氧烷分子链段扩散并紧密覆盖真丝纤维表面,聚醚链段和氨基链段紧密地吸附在真丝纤维上。环状聚硅氧烷链段在真丝纤维的最外层紧密排列,聚醚链段在纤维表面限制了聚硅氧烷链段的移动;同时,聚醚链段可以固定真丝纤维最外层的环状聚硅氧烷链段,还能使纤维表现出良好的柔软性能,因此赋予了真丝织物良好的耐洗性能。图6为聚醚嵌段氨基有机硅抗皱整理剂在真丝织物上的分子相互作用示意[13]。

图5 耐水洗性测试Fig.5 Water washing resistance test

图6 分子相互作用模拟Fig.6 Molecular interaction simulation

2.6 整理后真丝织物的接触角测试

图7为未处理接触角测试,图8为处理后接触角测试。由图7、图8可见,真丝织物处理前, 水滴在织物表面呈半球形, 根据软件测得其0 s时接触角约为86.75°, 4 s时接触角为0°、第6 s时完全湿润,不具有疏水性能。经聚醚嵌段氨基有机硅抗皱整理剂处理后,据软件测得其0 s时接触角约为133.4°、2 s时接触角约为116.8°、8 s时接触角约为52.0、16 s时接触角为0°、第18 s时完全湿润,真丝织物的接触角明显提高,具有疏水性能。这是因为聚醚嵌段氨基有机硅抗皱整理剂对真丝织物进行整理后,真丝纤维表面形成薄膜,聚硅氧烷分子链段扩散并紧密覆盖真丝织物表面,聚醚链段和氨基链段紧密地吸附在真丝织物上,并且聚醚链段在纤维表面限制了聚硅氧烷链段的移动使得真丝织物的接触角明显提高,从而具有一定的疏水性能[14]。

图7 未处理接触角测试Fig.7 Unprocessed contact angle test

图8 处理后接触角测试Fig.8 Processing contact angle test

2.7 整理后真丝织物的表面形态分析

通过扫描电镜观察用聚醚嵌段氨基有机硅抗皱整理剂处理真丝织物的表面形貌差异,其中图9(a)为扫描式电子显微镜扫描的未整理真丝织物的微观表面形态,图9(b)为经过聚醚嵌段氨基有机硅抗皱整理剂处理真丝织物的微观表面形态。由图9(a)可以看出,真丝织物样品的纤维表面光滑干净,加工造成纤维产生细小的裂纹。由图9(b)可以看出,用聚醚嵌段氨基有机硅抗皱整理剂整理处理后真丝织物的纤维上附着一层聚合物薄膜。由于整理剂在干燥过程中蒸发速率的不均匀性,聚合物薄膜在纤维表面形成一定的皱纹,增加了真丝织物的抗皱效果。这种聚合物薄膜的存在增加了真丝纤维的弹性,从而改善了真丝织物的抗皱性能[15-16]。

图9 电镜测试Fig.9 Electron microscopy test

3 结 论

本文通过聚醚胺 ED-600、聚醚胺T-403与环氧封端硅油(ETSO)发生开环反应并进行乳化处理,制备了聚醚嵌段氨基有机硅抗皱整理剂,并对真丝织物进行抗皱整理正交研究试验。选择最优抗皱整理工艺,与市面上的RG-220HES无甲醛抗皱整理剂进行对比试验、测试并分析整理后真丝织物的性能,得出以下结论:

1)当环氧封端硅油(ETSO)∶聚醚胺 ED-600∶聚醚胺T-403 的摩尔比为1∶0.67∶0.77,乳化剂质量分数为15%,整理工艺条件为整理剂质量浓度20 g/L、固化温度110 ℃、固化时间5 min,整理后真丝织物具有良好的抗皱效果,同时较好地保留了真丝织物的白度性能、强力性能。

2)整理后真丝织物表现出良好的耐水洗性能,随着水洗次数逐渐增加,整理后的真丝织物折皱回复角并未明显减小,耐水洗性能明显高于市面上RG-220HES无甲醛免烫整理剂。此外整理后的真丝织物健康安全,甲醛测试报告为未检出,具有良好的抗皱性和耐洗性,且具有一定的疏水性能。