熔纺双组分超细纤维成型工艺及其应用研究进展

曹 阳, 宋 兵,3, 张 恒, 王 亮, 钱晓明

(1.天津工业大学 纺织科学与工程学院,天津 300387; 2.中原工学院 纺织学院,郑州 451191; 3.明新旭腾创新研究院有限公司,江苏 徐州 221436)

超细纤维一般是指单丝线密度小于0.44 dtex的纤维,由于线密度与常规纤维的差异,超细纤维具有许多优良特性,如较好的悬垂性、耐磨性和抗皱性、手感柔软平滑等[1]。由于超细纤维的优异综合性能,利用其制备而成的非织造材料被广泛应用于超细纤维合成革、过滤材料、医用敷料和油水分离材料[2-4]等诸多领域。

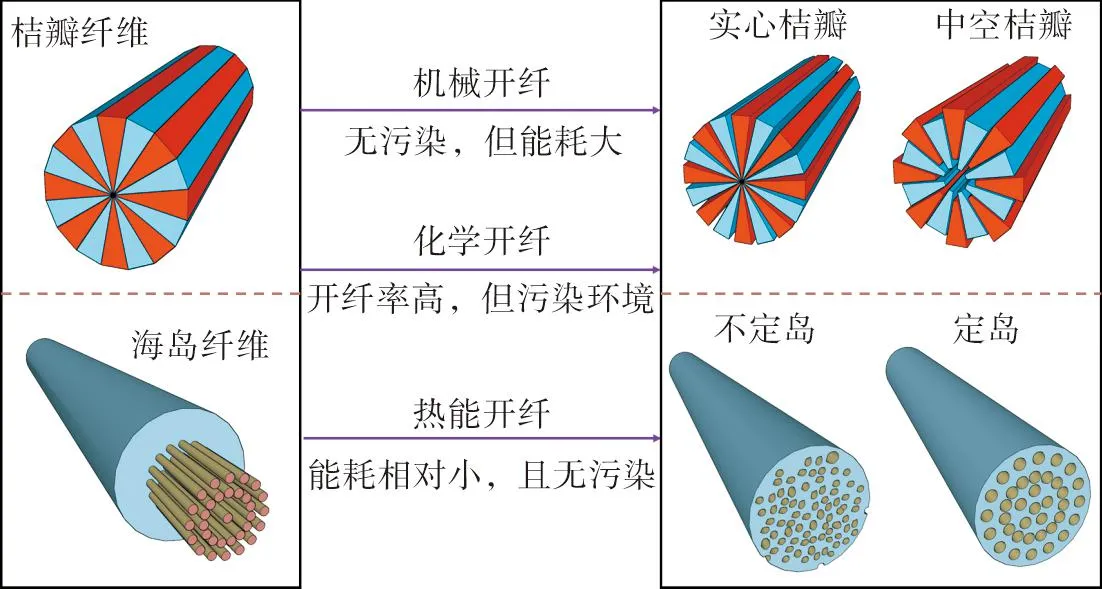

超细纤维按照其原料的组分大致可以分为单组分和双组分超细纤维。前者的成型机理并不复杂,但是存在性能单一、应用范围窄等问题;而双组分超细纤维由于其原料、结构和工艺的多样性,具有许多单组分超细纤维所不具备的优异性能。目前,双组分超细纤维的制备方式主要有熔融纺丝法、静电纺丝法[5-6]、闪蒸纺丝法和离心纺丝法[7-8]等。其中,由熔融纺丝法所制备的双组分超细纤维具有优异的力学性能、良好的吸水性、较大的比表面积和可规模化生产等特性,被广泛投入实际应用之中[9]。根据纤维的截面形态,熔纺双组分超细纤维主要包括桔瓣型(实心桔瓣和中空桔瓣)和海岛型(定岛型和不定岛型)[10]。与此同时,熔纺双组分超细纤维还具有多样的开纤工艺(机械开纤、化学开纤和热能开纤)。原料、纺丝和开纤工艺的多样性为熔纺双组分超细纤维的制备提供了无限的可能性。

然而,在实际的生产过程中,熔纺双组分超细纤维的制备存在如能耗大、开纤污染环境、纤维纤度难以达到使用要求等诸多问题[11-12]。为推动熔纺双组分纤维的进一步发展,本文研究了熔纺双组分纤维的纺丝成型机理,总结了熔纺双组分纤维的开纤工艺,并探究了其在不同领域的应用,以期为超细纤维的成型先进化、应用广泛化和发展持续化提供理论基础。

1 熔纺双组分超细纤维成型工艺

近年来,双组分超细纤维的发展十分迅速,其成型工艺也越来越多元化,但由于制备技术的限制,目前仅熔纺双组分超细纤维可以实现规模化生产。本文主要依托于不断发展的熔纺非织造技术,对双组分超细纤维的成型机理和影响纤维成型的因素进行归结。

1.1 桔瓣纤维纺丝成型

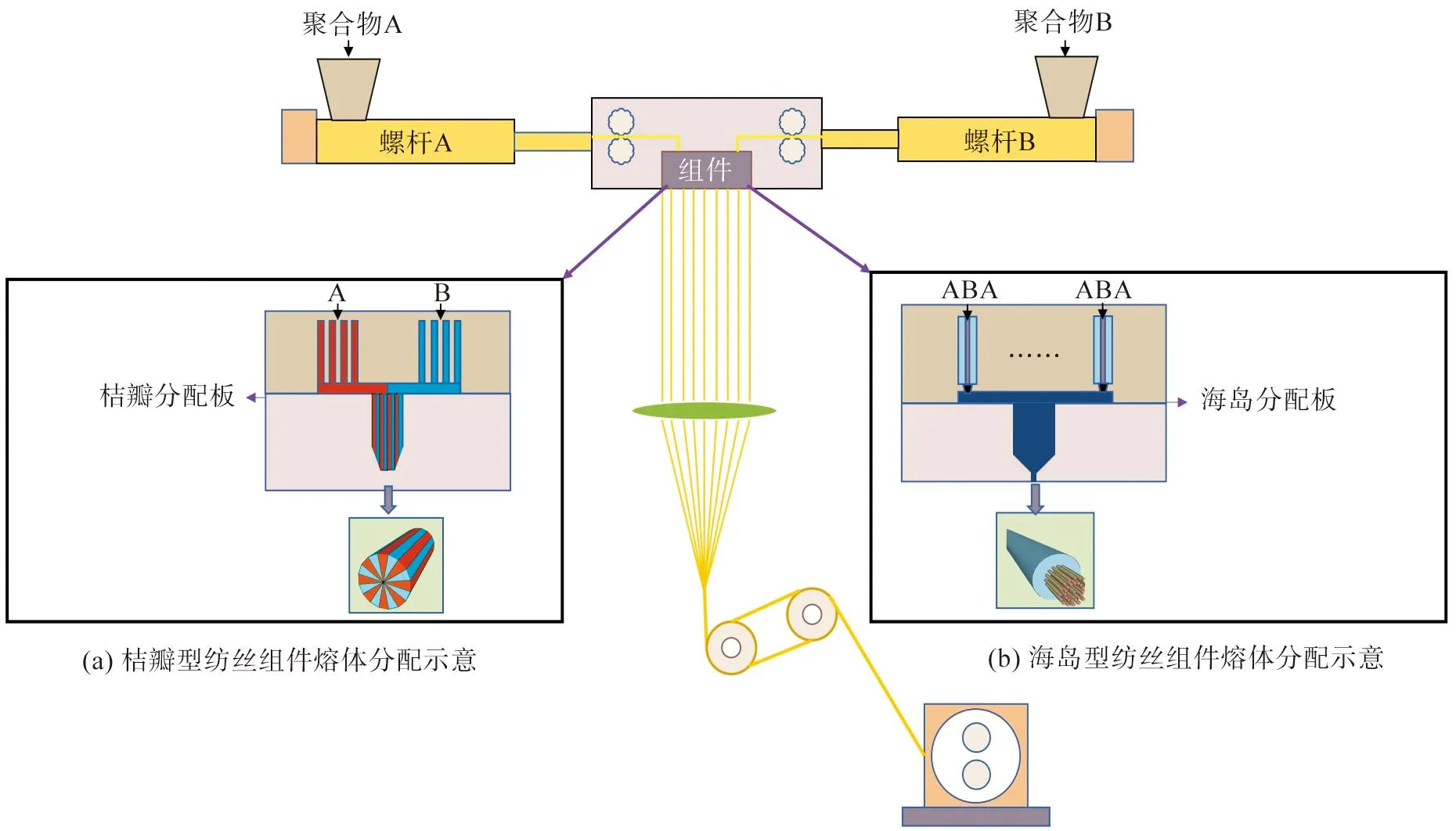

桔瓣型纤维通常采用共轭纺丝工艺(图1)进行生产,首先将两种具有熔体黏度差异或互不相容的热塑性聚合物送入螺杆挤压机中熔融成纺丝流体,由计量泵对两种纺丝流体进行计量;再通过独特的桔瓣型喷丝板喷丝成型(图1(a)),使得两种聚合物均匀分配在一根纤维之中。基于两种聚合物之间具有较弱的界面力,在经过牵伸工序后可以制得具有较好取向度和机械性能的纤维长丝[13]。

图1 共轭双组分超细纤维成型工艺Fig.1 Conjugated bicomponent ultra-fine fiber forming process

1.1.1 实心型

桔瓣型纤维又可以分为实心桔瓣型和中空桔瓣型两种。其中,实心型桔瓣型纤维[14]是采用具有实心桔瓣结构的纺丝组件所制备出的纤维。但实心型桔瓣纤维由于两组分之间界面结合力较大,有时不易使得两组分开裂形成超细纤维,开纤率仅为60%~75%[15]。

1.1.2 中空型

中空型桔瓣纤维[16]是对实现桔瓣纤维的一种改进,该纤维是通过具有中空型桔瓣结构纺丝组件的制备而成的。将桔瓣纤维制备成中空状,能够有效减少两组分间的接触面积,减弱组分间界面张力,有利于纤维的开裂,开纤率可达88.5%~94.8%[17]。实心型与中空型桔瓣纤维的开纤差异性如表1所示。

表1 实心型与中空型桔瓣纤维的开纤差异性Tab.1 Difference of fiber splitting between solid and hollow segmented pie fibers

1.2 海岛纤维纺丝成型

1.2.1 不定岛型

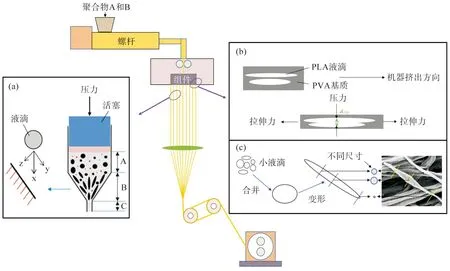

不定岛型海岛纤维通常采用共混纺丝成型工艺进行制备(图2),即在一定条件下把两种不相容的聚合物进行共混纺丝。在纺丝过程中,其中一种聚合物熔体以微小液滴形式(分散相)分布在另一种聚合物熔体(连续相)中,形成纤维[18-19]。

图2 不定岛共混双组分纤维成型工艺Fig.2 Unfigured sea-island blended biocomponent fiber forming process

图2(a)为双组分共混聚合物在纺丝模头毛细孔中的流动状态示意。当双组分共混聚合物在熔融状态下通过纺丝毛细管模头时,在A区只会受到法向应力(垂直于表面的力),但在B区时,法向应力和剪切力(平行于表面的力)都作用在双组分共混物上,从而导致液滴旋转、拉长成条形或椭圆形[20]。随后通过C区挤出,由于作用时间太短,在C区液滴形状并不会发生变化。

图2(b)以聚乳酸/聚乙烯醇(PLA/PVA)不定岛纤维为例,当共混相PLA/PVA受到拉伸力作用时,PLA作为分散相液滴受力变得细长并且会发生聚结,而连续相PVA在这一过程中始终包裹着分散相PLA[21]。图2(c)为PLA/PVA共混挤出物中液滴的聚合和变形以及不同直径的椭圆形PLA液滴的示意。不难看出,岛相组分在海相组分中发生了不同程度的变形,且尺寸大小不一,故所制备的纤维纤度分布是不均匀的。因此,在不定岛纺丝过程中,岛相组分会形成许多十分细小的液滴,并在热牵伸定型后以微细短纤维的形式分散于另一种聚合物(海组分)中,即不定岛型海岛纤维[22]。

1.2.2 定岛型

定岛型海岛纤维与桔瓣型纤维类似,同样采用共轭纺丝工艺成型(图1),即将两种不同的聚合物(不同组分或不同浓度)分别由两个螺杆挤出机进行熔融,随后经由具有海岛分配系统的喷丝板喷出形成纤维(图1(b))。在进入喷丝孔之前,两种聚合物彼此分离,在进入喷丝孔瞬间,两种聚合物熔体接触,并在喷丝孔甬道中均匀混合,最后形成连续相均匀包覆分散相的纤维,即定岛型海岛纤维。

与不定岛纺丝不同的是,定岛型海岛纤维在经过喷丝板后就已经形成了均匀分布的海岛纤维,后续牵伸成型工序并没有对纤维径向分布产生明显的影响[23];而不定岛纺丝由于是共混纺丝成型,使得岛组分在整个纤维中的分布并不均匀,且需要牵伸的作用力使得岛组分由液滴形态转变为短纤形态。表2为定岛型海岛纤维和不定岛型海岛纤维的差异性。

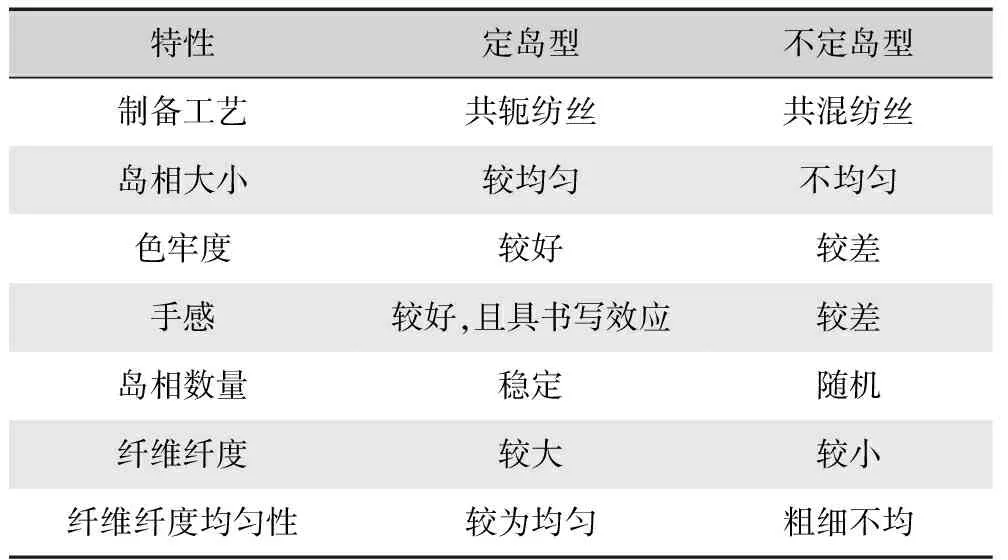

表2 定岛型和不定岛型海岛纤维的差异性Tab.2 Difference between figured and unfigured sea-island fibers

1.3 影响纤维成型的因素

1.3.1 纺丝组件

纺丝组件对于聚合物熔体的流动、纤维的直径和纤维的形态等起着决定性的作用。熔体分配板是双组分纤维纺丝的核心组件,桔瓣型和海岛型纤维通常需要特殊的分配系统来决定聚合物的分布。对于桔瓣型纤维来说,通常由于熔体分配板的配置,其截面“桔瓣”数量可以分为“2+2”瓣,“4+4”瓣和“8+8”瓣等。而随着“桔瓣”数量的增加,所制备纤维的直径会逐渐减小。Hills公司采用专有蚀刻工艺制造了海岛纤维的分配板(0.1~1.5 mm)中的熔体流动通道,溶解海组分后能够得到300 nm左右的超细纤维[24]。这种成本较低且允许高密度纺丝熔体通过的分配系统不久使得岛组分的所占的比例显著增大,同时也极大地推动了海岛纤维的产业化[25]。

一般来说,喷丝组件内的熔体流动甬道直径越小,所能制备出的纤维直径就越小,但越精密的组件对聚合物原料的特性要求(如流变性能、热性能等)就越高。因此,聚合物原料对纤维的成型也至关重要。

1.3.2 聚合物原料

对于熔纺双组分纤维来说,聚合物原料的选用、熔体黏度和聚合物结晶度等对其成型都有着较大的影响。

1)聚合物原料选用。对于熔纺双组分纤维来说,桔瓣型和海岛型两种纤维的原料选用遵循着不同的规则。为使纤维容易裂离,通常桔瓣型纤维需要选用两种互不相容的聚合物为原料,且两种聚合物需要具有较弱的界面结合力,如聚酯/聚酰胺6(PET/PA6)、聚乳酸/聚丙烯(PLA/PP)和聚乙烯/聚酰胺6(PE/PA6)等。否则,两种聚合物相容或粘结在一起就很难裂离[26]。而对于海岛纤维来说,聚合物同样应互不相容,同时应该选取易于溶解剥离的材料为海组分。目前,常用的海组分原料有低密度聚乙烯(LDPE)、碱溶性聚酯(COPET)、聚对苯二甲酸丁二酯(PBT)、PVA和聚苯乙烯(PS)等[27-31],常见的岛组分原料则有PET、PA6、PPS和PLA等。除了更易裂离方面,聚合物原料的组成对熔纺双组分纤维的性能通用具有较大的影响,为满足实际应用的需求(如高强、高弹、高耐热和生物相容性等),通常选用具有不同特性的聚合物为主要原料进行熔融纺丝(如PET、PTT、PPS、PBAT等)。

2)聚合物熔体黏度。聚合物的熔体黏度是影响纤维成型的一个重要因素,在纺丝工艺中的黏度差异很大程度上影响着聚合物的排列。一般情况下,在熔体黏度增大时,为保证聚合物的可纺性,需要提高纺丝温度来增大其流动性从而保障纤维的成型。Ayad等[32-33]采用共轭纺丝工艺制备了PP/PA6双组分非织造材料,并探究了PP和PA6中单个组分黏度(PP25和PP18)对横截面形态的影响。结果表明,低黏度的组分通常包裹在高黏度组分周围,且纤维截面呈现桔瓣型结构。研究认为,两种聚合物在熔融挤出时具有不同的流变行为,黏度的不匹配导致了聚合物不规则流动和聚合物之间的界面变形。

3)聚合物结晶度。一般来说,聚合物的结晶度越大熔点就越高,需要的纺丝温度就越高,纤维成型过程中所需要的能量就越多。Duo等[34]通过采用不同结晶度的PET,制备了易开裂的PET/PA6桔瓣型双组分非织造材料。研究发现,低结晶度PET所制备的桔瓣型双组分纤维开纤率远高于普通PET/PA6桔瓣型双组分非织造材料,并且极大程度上降低了水刺工艺所产生的能耗。

1.3.3 纺丝工艺

纺丝工艺参数包括纺丝速度、卷绕速度、纺丝温度和牵伸工艺等。这些工艺参数对所制备纤维的形态、热性能、结晶性能和力学性能等方面有着较为直接的影响。

1)纺丝/卷绕速度。纺丝速度对纤维的力学性能、结晶性能有着很大的影响[35]。An等[36]采用高速熔融纺丝制备了高相对分子质量PET/PP海岛纤维。研究发现,随着卷绕速度的逐渐增大,岛组分高相对分子质量PET的力学性能显著提高。Song 等[37]采用PVA为海组分,PA6为岛组分,制备了水溶性PVA/PA6海岛纤维,研究发现,随着纺丝速度的增大,纤维内部产生更高的大分子取向,从而使得纤维的结晶度逐渐增大。Roungpaisan等[38]采用PLLA和PDLA为海岛两相组分制备了海岛纤维。发现随着卷绕速度的逐渐增大,岛组分纤维的直径逐渐减小,最低可达500 nm左右。而当纺丝速度较低时,由于轴向导热效应,温度在纤维横截面方向上分布不均匀,会使纤维难以成型[39]。

2)牵伸工艺。纤维的性能与其结构密切相关,而牵伸工艺很大程度上能够影响纤维的结构。一般情况下,牵伸力的增大能够增加纤维的取向,使得纤维沿纤维轴方向上排列得更加均匀[40]。Wang等[41]研究了牵伸力对PET/PA6桔瓣型超细纤维性能的影响,研究发现随着牵伸力的增加,纤维直径逐渐减小,双组分纤维的结晶度和取向度增加,PET组分的熔点也增加,纤维的断裂强度增加,断裂伸长率降低。Yasoshima等[42]采用共混纺丝制备了聚酯/间规聚苯乙烯(PET/SPS)海岛纤维,并对其进行激光牵伸。研究表明,在各组分聚合物的玻璃化转变温度下,可以稳定地对PET/SPS共混纺丝纤维进行均匀热牵伸,如果PET含量较高,可以将纤维拉伸到较高的倍数,但SPS岛纤维会被拉断。拉伸后提取PET组分,可以得到平均直径为0.43 μm的SPS纳米纤维,并具有300 MPa左右的强度。

2 开纤成型工艺

仅经过纺丝工艺成型的双组分非织造材料由于纤维的开裂程度较弱,从而具有较大的纤维直径和较低的比表面积,使得其综合性能并不能满足一些特定应用的需求。对双组分超细纤维进行开纤的目的是获得更细的纤维形态和更细致的纤维结构,某些开纤方法还具有固网的作用,增加了双组分超细纤维高质化应用的可能性。当前,开纤的方法主要可以分为机械开纤、化学溶剂开纤和热能开纤三大类,如图3所示。

图3 熔纺双组分纤维的开纤示意Fig.3 Schematic sketch of melt-spun bicomponent fiber splitting

2.1 机械开纤

机械开纤是一种常用的开纤方式,其原理是基于桔瓣型纤维两聚合物之间较弱的界面结合力及相同的外力作用下两种聚合物所产生不同的应变,借助机械力使得纤维不同组分之间开裂剥离[43]。当前,机械开纤的方法主要有水刺和针刺两种。

2.1.1 水刺法

水刺法开纤是利用高压水针水流的能量对纤维长丝进行冲击,从而达到使纤维开裂目的,同时水刺还可以赋予非织造材料柔软的手感和优异的机械性能,如图4(c)所示为水刺装置。Shim等[44]采用数字体积成像技术探究了PET/PA6桔瓣型双组分非织造材料的水刺开纤过程。结果表明,经过水刺开纤之后,水针射流喷射的部位纤维开裂程度较高,厚度方向上的取向度较高,纤维的开裂主要集中在织物的表面部分且开裂程度较为均匀,其开纤前后三维图像如图4(a)(b)所示。

Ndaro等[45]研究了水刺工艺对碱溶性聚酯(COPET)/PET海岛纤维性能的影响,发现水刺工艺使得纤维一定程度上的开裂。研究认为,这是由于两种聚合物之间较弱的界面结合力导致的。Anantharamaiah等[46]采用水刺工艺探究了机械强力开裂PA6/PE海岛纤维的可能性,并制备了具有极高比表面积的微纳米纤维,并且所制备材料比Evolon®的强力高出数倍。研究表明,水刺能够使得纤维一定程度地开裂和原纤化,如图4(d)所示。此外,过高的水刺强力会降低材料的撕裂强力,这归因于随着水刺对纤网的进一步加固,纤维之间的迁移率降低。

图4 双组分纤维及其非织造材料的水刺开纤Fig.4 Hydroentangle fiber splitting of bicomponent fibers and nonwovens thereof

2.1.2 针刺法

针刺法是一种刚性的物理开纤方式,其开纤原理是利用刺针在纤维间的高速穿插使得纤维开裂,但是这种刚性的开纤方式同时也会造成部分纤维的损伤。杨娜娜等[47]探究了针刺工艺对PET/PA6桔瓣型双组分纺黏超纤革基布结构和性能的影响。结果表明,针刺开纤后纤维直径接近胶原纤维直径,材料厚度随着针刺深度和针刺密度的增加而减小,断裂强力和撕裂强力则随着针刺深度和针刺密度的增加而增大,选择较低的针刺深度(7~8.6 mm)和较小的针刺密度(720 刺/cm2)用于主针刺机加固,PET/PA6桔瓣型双组分纺黏超纤革非织造基材的断裂强力和撕裂强力较优异。

虽然机械开纤能够有效实现双组分纤维的开裂,但是开纤过程能耗较大。因此,如何降低聚合物之间的界面结合力、减少开纤过程中的能耗,是当前熔纺双组分纤维需要进一步发展的方向。

2.2 化学溶剂开纤

利用双组分纤维中两种聚合物的不同化学特性,采用特定的化学溶剂溶解剥离其中一种聚合物,而另一种聚合物以超细纤维的形态保留下来,这种开纤方式就是化学溶剂开纤。化学溶剂开纤常用于海岛型超细纤维的制备,但同样可以用于制备桔瓣型超细纤维。目前,苯萃取法和碱减量法是化学开纤主要采用的两种方法。

2.2.1 苯萃取法

LDPE、PP和PS等[48-50]可以溶于甲苯或二甲苯溶液中,利用这一原理,通过合理选用海岛组分的原料,可以进行苯萃取法开纤。Xu等[51]将改性后的胶原蛋白浸渍到PA/LDPE非织造纤维中形成薄膜,并采用甲苯溶液对PA/LPDE海岛非织造材料进行开纤。研究表明,萃取温度85 ℃、时间110 min时开纤效果最佳,萃取率达55%左右。

2.2.2 碱减量法

碱减量开纤是一种常用于海岛纤维的开纤方式,其海组分通常采用COPET为原料。Nam等[52]和Kang等[53]分别探究了PTT(弹性涤纶)/PET和COPET/PET海岛纤维的碱减量特性。研究发现,随着碱液浓度的增大,所获得的“岛”组分纤维越细,但纤维的强力有所下降。而且,随着碱处理温度的升高,处理时间的增长,海组分的去除效果越佳。目前,随着COPET的制备工艺逐渐成熟,碱减量开纤工艺也已经逐渐开始工业化,通常情况下,在氢氧化钠NaOH质量分数为5%、碱处理时间为30 min的情况下,COPET作为海组分溶解度可达99%以上。

除此之外,Huang等[54]将聚乙醇酸(PGA)和聚乳酸(PLLA)共混,并以PLLA为海相,采用高速熔融纺丝法制备了PLLA/PGA海岛纤维。经过热拉伸处理后,在三氯甲烷中溶解聚乳酸相,可生产出具有高度取向的超细、均匀且排列良好的PGA纳米纤维。

总之,化学溶剂开纤可以采用各种各样的化学溶剂溶解海组分从而获得超细纤维。除此之外,化学溶剂还可以溶解岛组分用于研究海岛纤维中的岛相分布,同时这也是制备中空纤维的一种方式。但是,化学溶剂开纤存在着开纤溶液难以回收、污染环境、毒性强等诸多问题,亟待科研人员的进一步研究和发展。

2.3 热能开纤

对于桔瓣型纤维而言,热能开纤是利用在热作用下两种组分结构的不同,在纤维轴向上产生不同程度的收缩使纤维开裂;而对于海岛型纤维,利用海相聚合物(如水溶性PVA、水溶性聚酯)的热水溶性[55-56],溶解海组分后,从而形成超细纤维。

Tran等[57]采用以PP和PLA为原料,采用后牵伸工艺(图5(a))以热能开裂PP/PLA桔瓣型双组分纤维。研究发现,PP和PLA在热性能和结晶性能上具有较大的差异,并且利用在加热、冷却和拉伸过程中PP和PLA不同的胀缩行为,从而实现纤维的开裂,如图5(b)(c)所示,可以看出纤维在经过热牵伸后已经出现了较高程度的开裂。Tran等[58]采用水溶性PVA为海组分,PLA为岛组分制备了不定岛型双组分纤维,通过水溶性开纤去除PVA组分,制备了平均直径为60 nm的PLA超细纤维。开纤工艺对于桔瓣型和海岛型纤维至关重要,但当前开纤工艺仍存在如能耗大、污染环境和回收困难等问题。因此,如何开发出具有低能耗、绿色环保和可循环利用的开纤工艺将是桔瓣型和海岛型双组分纤维未来主要的发展方向。

图5 PP/PLA桔瓣双组分纤维的热牵伸开纤Fig.5 PP/PLA segmented-pie bicomponent fiber thermal drawing fiber splitting

3 熔纺双组分超细纤维的应用

基于制备工艺的优势,双组分超细纤维具有优异的机械性能、较高的比表面积和可产业化生产等诸多特点。通过使用功能性原料或对其进行后处理加工和功能性整理,熔纺双组分超细纤维在超细纤维合成革、医疗卫生和空气过滤等领域具有良好的应用前景。

3.1 超细纤维合成革

出于对自然资源的保护,天然皮革已经逐渐被超细纤维合成革所代替[59]。超细纤维在形貌上与皮肤原纤维非常相似,由超细纤维形成的非织造材料具有较大的比表面积、较高的孔隙率和较好的吸湿透气性能,是天然皮革的理想代替产品[60]。

赵宝宝等[61]以水性聚氨酯(WPU)膜为聚合物涂层,以PET/PA6熔纺双组分桔瓣型非织造材料为基层材料,采用干法移膜技术制备了PET-PA6/WPU合成革。由于PET/PA6桔瓣型非织造材料具有超细的纤维形态和较高的孔隙率,所制备的合成革在机械性能方面优于天然皮革,并且透湿量可达到1 673.8 g/(m2·24 h),同时实现了超细纤维合成革的绿色化制备。随着WPU发泡倍率的增加,WPU膜的孔径减小,孔径数目增加,能够极大程度上满足合成革材料的透气性能和透湿性能。

Duo等[62]通过在PET/PA6桔瓣型纤维上静电纺丝涂覆聚丙烯腈纤维,而后采用梳理-水刺工艺制备了超细纤维革基布。研究表明,革基布的透湿性和柔软性相比于PET/PA6桔瓣型非织造材料分别提高了28.2%和39.74%。

3.2 空气过滤材料

由于具有较大的比表面积和较细的纤维形态,双组分超细纤维在过滤领域也具有极其广泛的应用。田新娇等[63]基于海岛纤维研发制备了超细纤维滤料,以用于控制PM 2.5,对其过滤性能进行了综合研究,并与常规针刺毡滤料和覆膜滤料对比。结果表明,海岛纤维滤料对微细颗粒有较好的捕集效果,对2.5 μm颗粒的计数效率在94.9%左右,接近覆膜滤料的98.9%,高于针刺毡的61.3%,是控制细颗粒尤其PM 2.5的新型滤料;海岛纤维滤料属于近表层过滤方式,残余阻力比覆膜滤料小,稳定阶段的清灰周期比覆膜滤料长,有利于延长滤料寿命、降低能耗和成本。

朵永超等[64]以高收缩聚酯(HSPET)和PA6为原料制备了HSPET/PA6桔瓣型超细纤维非织造材料,并探究了其过滤性能。该材料在未热收缩处理时对于粒径大于或等于1.5 μm颗粒的过滤效率接近于100%,在过滤领域展现了广阔的应用前景。

3.3 医疗卫生材料

相较于其他医疗卫生用材料(如纺黏非织造材料或水刺非织造材料),熔纺双组分超细纤维具有较大的比较面积和超细的纤维形态,能够有效屏蔽空气中的小颗粒,是理想的医用防护材料[65];并且双组分超细纤维所制备非织造材料密集的纤维结构和孔隙使其具有较强的芯吸效应和优异亲水性能,可以应用于医用敷料之中。

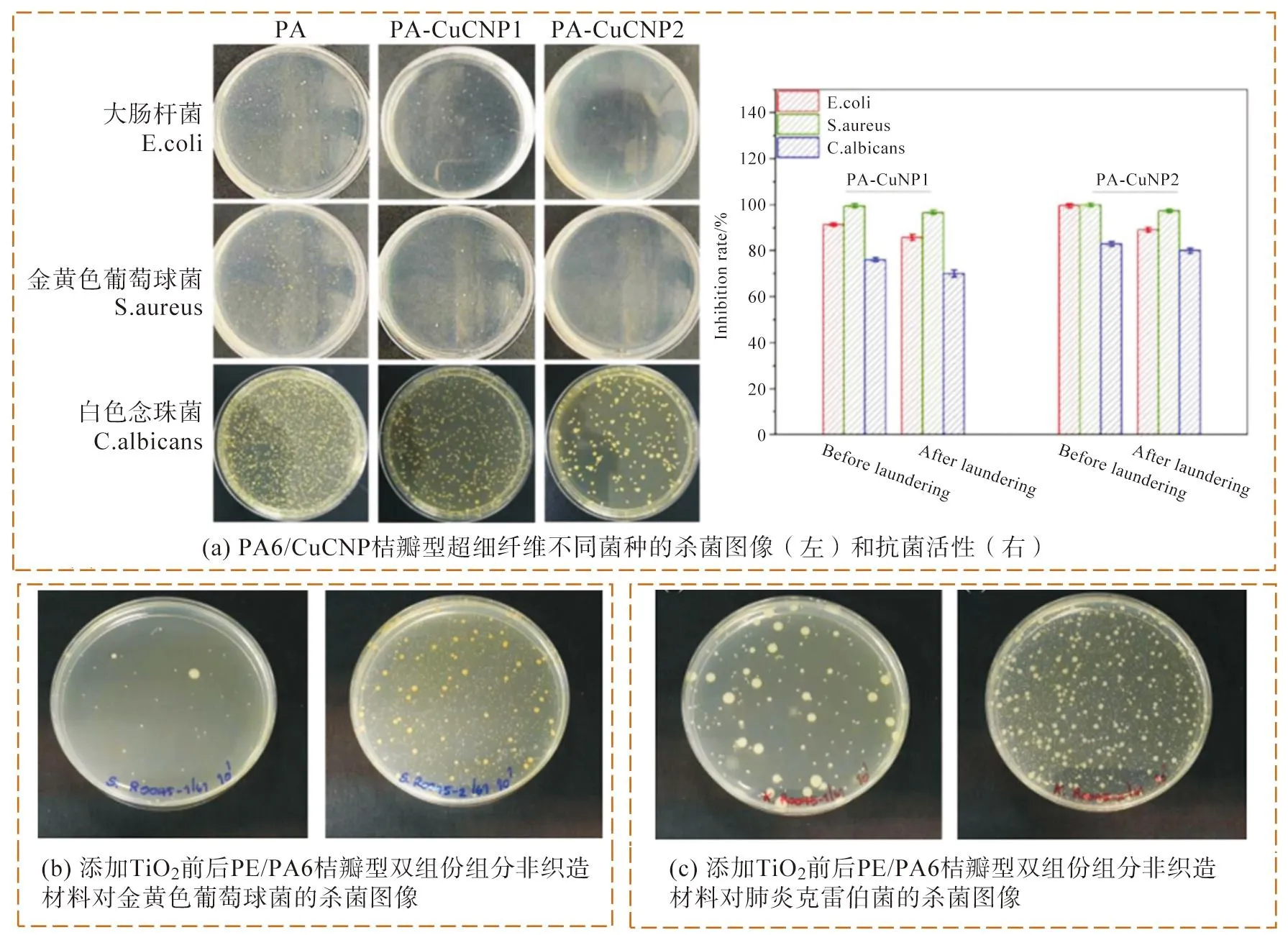

Jin等[66]以PA6和铜碳纳米颗粒(CuCNPs)为原料,采用熔融共轭纺丝工艺制备了PA6/CuCNPs桔瓣型超细纤维。如图6(a)所示,由于CuCNPs的活性铜催化反应促进了杀菌活性氧物种的产生,该材料对大肠杆菌和金黄色葡萄球菌都表现出良好的抗菌活性(抗菌率约99%),对白色念珠菌具有良好的抗菌活性(抗菌率约82%),在医疗卫生领域具有广阔的应用前景。Jingjit等[67]以PA6和PE为原料,通过添加TiO2粒子,制备了桔瓣型双组分超细纤维。研究表明,含有1%TiO2的桔瓣型双组分超细纤维对金黄色葡萄球菌和肺炎克雷伯菌均表现出了较强的生物活性,如图6(b)(c)所示。Zhang等[68]采用浸渍涂层及热带黏合工艺制备了具有孔隙率可调的PET/PA6双组份桔瓣型超细纤维织物。研究表明,所制备的样品具有较高的机械强力、较好的屏蔽性能(超疏水、高耐静水压、抗污、抗血液)及可调节的透气性能。

图6 熔纺双组分桔瓣纤维的抗菌性能Fig.6 Antibacterial properties of melt spinning bicomponent orange segmented-pie fibers

除此之外,双组分超细纤维在高档擦拭材料、防刺材料[69]、增强复合材料[70]和服装材料[71]等领域也具有广阔的应用前景。同时,这些广泛的应用领域为双组分超细纤维的进一步发展提供了强大的动力。

4 结 语

基于其独特的纤维结构和突出的综合性能,熔纺双组分超细纤维在合成革基布、医疗卫生、精密过滤、服装和土工材料等领域具有良好的应用前景,且在诸多应用之中已经被广泛生产并投入使用。但是在纤维的进一步细旦化、纺丝工艺的节能化及化学溶剂开纤的绿色化等方面依然亟待科研人员的进一步研究和改进。在原料选用方面,应进一步开发具有不同优异性能的聚合物原料,从而拓宽熔纺双组分纤维的原料多样组合;在工艺制备方面,应进行精密组件的研发、成型工艺的优化调控,从而提升熔纺双组分纤维的性能、实现纤维直径的进一步细化;在开纤方面,随着碳中和与节能减排等绿色环保概念的提出,应开发低能耗、无化学试剂和高效绿色开纤的方式,从而实现超细纤维的制备。水溶开纤作为一种绿色的开纤方式,为双组分超细纤维提供了良好的发展方向。

随着非织造材料与工程的不断发展及多学科交叉理念的提倡,未来双组分纤维有望通过成型技术实现纤维形态的进一步细化、通过更多先进后整理技术实现功能化、通过原料和工艺结合实现产品的绿色化,进而更好地服务于社会。