高温高压蒸汽系统12Cr1MoV部件材质老化分析及剩余寿命评估

何旺军

中石化巴陵石油化工有限公司

1 引言

某石化热电部高温高压锅炉为杭州锅炉厂生产NG220/100-1型锅炉(详细参数见表1),配套汽轮机为武汉汽轮机厂生产的C25-8.83/0.98I型单缸、单轴、单抽汽凝汽式汽轮机。

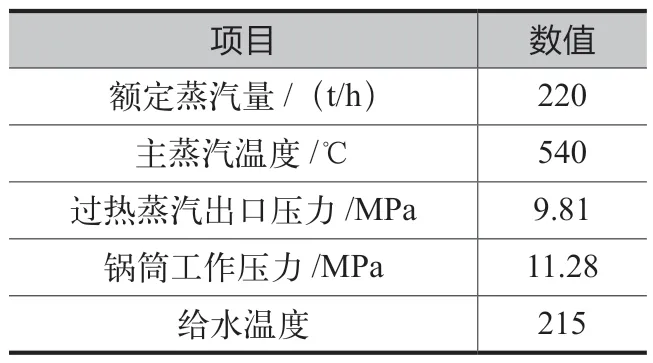

表1 某石化热电部高温高压锅炉主要设计参数

该机组于1999年投运至2020年1月累计运行已达16万h,在对该机组高温高压蒸汽系统进行检验检测过程中,发现该机组自锅炉屏式过热器至汽轮机进汽调门材质为12Cr1MoV的所涉及的管道、弯头、阀门等均普遍达到4.5~5级的严重球化。

为了保证在此严重老化情况合法安全运行,选取运行工况恶劣、老化最为严重和不同规格的4个点进行剩余寿命评估,分别为:汽轮机主蒸汽管道隔离门后第一个弯头、锅炉主汽门后第1个弯头和汽机侧自动主汽门处下方3#导汽管、锅炉集汽集箱右数第1个导汽管等部件进行剩余寿命评估,发现汽轮机主蒸汽管道隔离门后第一个弯头达到5级严重球化状态且硬度107HBW明显低于标准要求最低值139HBW。

同时为了彻底解决该老化问题启动对该机组高温高压蒸汽系统材质为12Cr1MoV的部件进行升级改造,升级改造内容包括:屏式过热器、集汽联箱、二级减温器、一级过热器入口集箱、主蒸汽管道,配套主蒸汽管道阀门、保温更换等。项目实施后,彻底消除该机组高温高压蒸汽系统的安全隐患,实现系统的长周期可靠运行。

2 12Cr1MoV材质老化分析

2.1 材质老化分析内容及结果

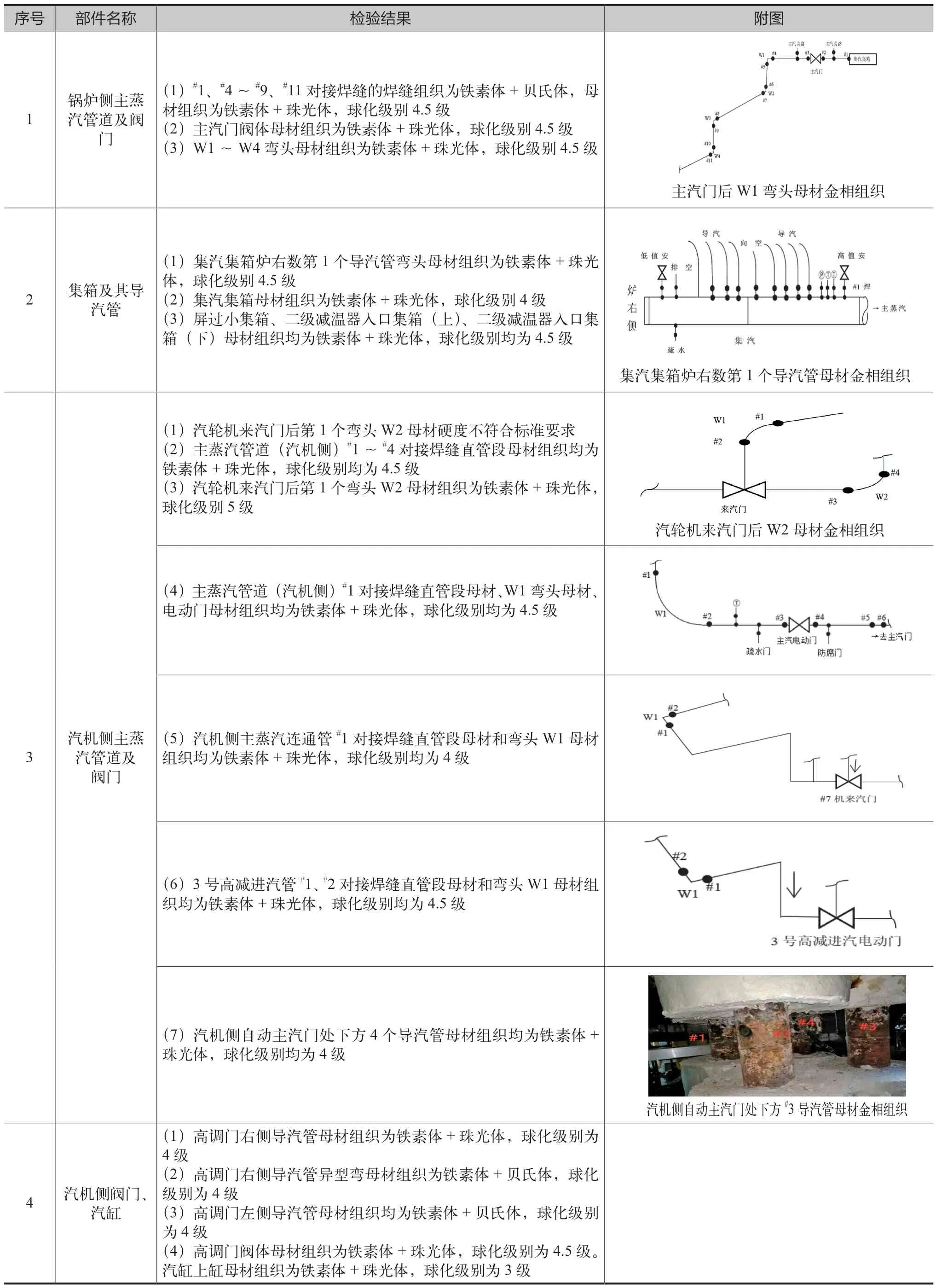

对该机组高温高压蒸汽系统12Cr1MoV部件材质老化分析时,主要部位的分析内容及结果,见表2。

表2 评估内容及结果

3 12Cr1MoV剩余寿命评估

选取锅炉集汽集箱右数第1个导汽管弯头、锅炉主汽门后第1个弯头、汽轮机来汽门后第1个弯头和汽机侧自动主汽门处下方3#导汽管等部件(详见表3),根据GB/T30580—2014《电站锅炉主要承压部件剩余寿命评估技术导则》对其进行剩余寿命评估,评估金属部件的主要损伤模式为蠕变损伤。

3.1 评估内容及结果

3.1.1 资料审查

查阅锅炉的设计制造、安装调试资料,包括锅炉总图、锅炉说明书、产品质量证明书、锅炉安装技术资料以及金属材料材质证明书等,未提供锅炉主蒸汽管道的强度计算书,其他锅炉的设计制造资料以及安装调试资料未发现其他异常情况;查阅锅炉的超温记录、超压记录等,该锅炉存在超温超压现象,超温最高记录为555℃,超压最高记录为10.01 MPa,无累计超温、超压时间。查阅工业管道定期检验报告,汽轮机来汽门至主汽门第2个弯头抽检部位局部最大减薄3.7 mm。查阅设备检修台账,本次评估的部件没有进行过修理改造及更换。

3.1.2 壁厚测量

锅炉集汽集箱炉右数第1个导汽管,测点位于集汽集箱炉右数第1个导汽管垂直于正外弧截面,以正外弧为起点,逆时针每隔90˚测一点,实测最小壁厚为11.58 mm,实测壁厚均小于公称壁厚13 mm,大于最小需要壁厚10.5 mm;锅炉主汽门后第1个弯头实测最小壁厚为18.14 mm,实测壁厚均小于公称壁厚,大于最小需要壁厚17.4 mm。

汽轮机主蒸汽管道,测点位于主蒸汽管道(汽机侧)来汽门后第1个弯头正外弧截面,实测最小壁厚为18.97 mm,实测壁厚有3个测点均小于公称壁厚,大于最小需要壁厚17.9mm;汽轮机侧自动主汽门下方3#导汽管实测最小壁厚为13.14 mm,实测壁厚均小于公称壁厚14 mm,大于最小需要壁厚11.2 mm,见表4。

表4 评估管道部件测量壁厚

3.1.3 内压应力分析

弯头部位的最大环向应力弯头部位的最大环向应力按式(1)计算:

式中σθmax——最大环向应力,MPa;

e——弯头不圆度;

P——管道正常运行下的压力,MPa;

S——弯头(弯管)的最小壁厚,mm;

ν——泊松比,0.3;

E——材料弹性模量,MPa;

Di——管道内直径,mm。

对锅炉侧主汽门后第1个弯头主蒸汽管道、锅炉集汽集箱炉右数第1个导汽管弯头、主蒸汽管道(汽机侧)来汽门后第1个弯头,计算选取的管道环向应力的各参数值及计算的最大环向应力值,见表5。

表5 弯头部位的最大环向应力计算结果

3.1.4 导汽管的环向应力

导汽管的内压折算应力为:

式中σθ——管道环向应力,MPa;

D0——管道外径,mm;

P——管道正常运行下的压力,MPa;

S——管道壁厚,mm。

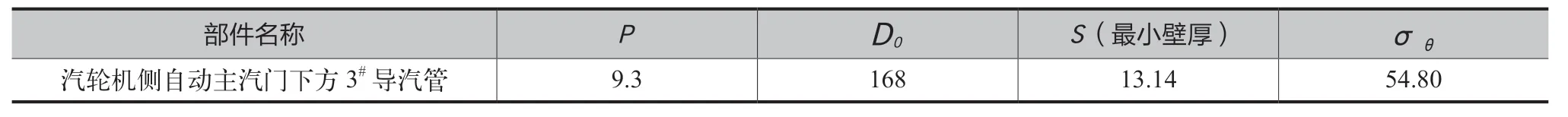

对于7#汽轮机侧自动主汽门处下方3#导汽管,计算的管道环向应力,见表6。

表6 导汽管环向应力计算结果

3.1.5 寿命计算

根据GB/T30580—2014《电站锅炉主要承压部件寿命评估技术导则》对以蠕变为主要失效方式的部件,可采用L-M参数方法进行寿命评估,取安全系数n=1.5。

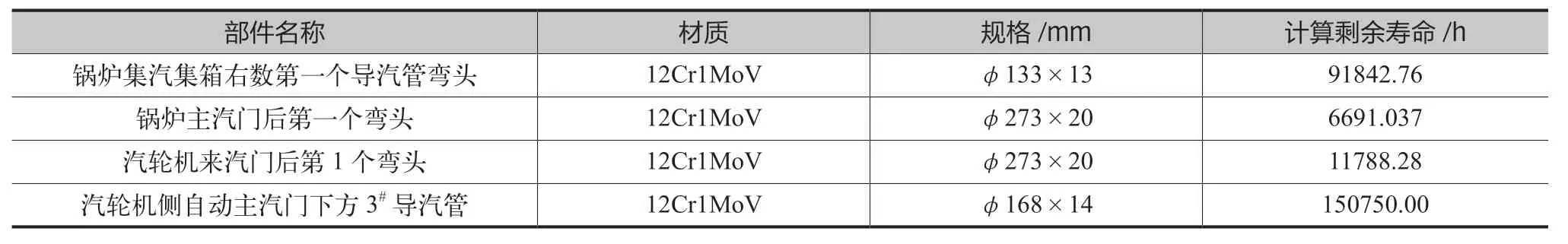

锅炉集汽集箱右数第一个导汽管弯头,材料为12CrlMoV,规格φ133×13 mm,计算温度540℃、计算压力10.4 MPa。计算剩余寿命得t=91 842.76 h。

锅炉主汽门后第一个弯头,材料为12CrlMoV,规格φ273×20 mm,计算温度540℃、计算压力9.8 MPa。计算剩余寿命得t=6691.037 h。

汽轮机来汽门后第1个弯头,材料为12CrlMoV,规格φ273×20 mm,计算温度540℃、计算压力9.3 MPa。计算剩余寿命得t=11 788.28 h。

汽轮机侧自动主汽门下方3#导汽管,材料为12CrlMoV,规格φ168×14 mm,计算温度540℃、计算压力9.3 MPa。计算剩余寿命得t=150 750 h。

3.2 结论与建议

3.2.1 结论

资料审查结果表明,锅炉存在超温超压现象。4个部件外观无明显表面缺陷,无损检测未发现可记录相关缺陷。4个部件实测最小壁厚均小于公称壁厚。除汽轮机主蒸汽管道(汽机侧)来汽门后第1个弯头硬度值低于标准值外,其他三个部件硬度值均满足标准要求。锅炉集汽集箱炉右数第1个导汽管弯头母材老化级别4.5级,锅炉主汽第1个弯头母材组织老化为5级(与原检测报告评级定级有所差异),汽轮机主蒸汽管道(汽机侧)来汽门后第1个弯头母材老化级别为5级,汽轮机汽机侧自动主汽门处下方3#导汽管母材老化级别4级。

以蠕变为主要失效方式的部件,剩余寿命计算结果汇总如下表7所示。

表7 剩余寿命计算结果

3.2.2 建议

锅炉侧主蒸汽管道主汽门后第1个弯头,剩余寿命计算结果为6691 h,材料老化5级,建议立即安排更换该部件。

汽轮机来汽门后第1个弯头,剩余寿命计算结果为11 788 h,材料老化5级、硬度低于标准值,建议立即安排更换该部件。

锅炉集汽集箱炉右数第1个导汽管、7#汽轮机汽机侧自动主汽门下方3#导汽管剩余寿命计算结果在9万h以上,材料存在老化现象,老化级别分别为4.5级和4级,建议利用停炉机会进行金相组织检查及相关检测,避免超温超压,加大监控力度,或割管取样,进行试验室组织及性能试验,进一步深度评估。

4 结语

某石化热电部发现该高温高压蒸汽系统12Cr1MoV材质严重老化后,通过进行全面的材质老化普查和评估,选取具有代表意义的4个部位进行剩余寿命评估,及时掌控了该高温高压系统的12Cr1MoV材质老化情况,适时地提出对该高温高压蒸汽系统12Cr1MoV材质部件进行升级改造的隐患治理计划,这样可以有效避免因系统长期带病运行而引发各类生产安全事故。这也为同类高温高压蒸汽系统的长周期安全运行提供了参考,下阶段待升级改造项目实施后将选取有代表性的组织进行进一步分析。