对羟基扁桃酸生产工艺及装置的改进

师红亮

新天地药业股份有限公司

1 对羟基扁桃酸简介

对羟基扁桃酸是重要的医药如阿替洛尔、阿莫西林等的中间体,也是重要的香料和农药中间体。对羟基扁桃酸的合成方法主要有:1)苯酚和乙醛酸法。2)缩合水解法。3)氰醇水解法。4)对氨基扁桃酸水解法。5)生物酶法等[1]。经过市场和技术筛选,目前以多次改进的苯酚-乙醛酸法合成对羟基扁桃酸的工艺应用比较普遍。

2 现有技术存在的不足

现有技术大多是以苯酚和乙醛酸为原料,在碱性条件下一步合成对羟基扁桃酸[3],然后经固液分离和重结晶,就得到对羟基扁桃酸一水合物晶体。

采用“一锅法”合成对羟基扁桃酸的工艺,由于正向反应受温度、反应物浓度、反应液pH值的影响比较大,当温度偏高或pH值过大或反应物浓度过高时,副反应出现是必然的,而且副产物的产出比例相对较大,这对产品质量、收率及生产成本的控制都是非常不利的。主要的副反应包括以下3类[1]。

1)邻羟基扁桃酸的生成

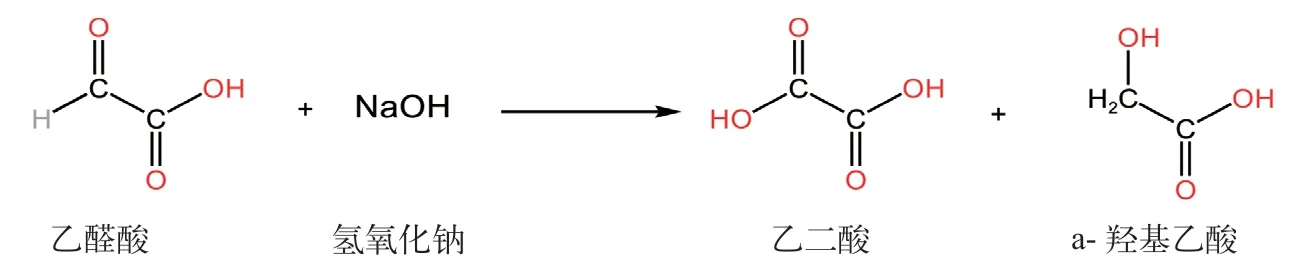

邻羟基扁桃酸与对羟基扁桃酸是伴生的,邻位酸多时则对位酸必然就少。邻羟基扁桃酸的大量产生会直接影响到产品质量和生产成本,生成邻羟基扁桃酸的化学反应式如图1所示。

图1 邻羟基扁桃酸的化学反应式

2)发生Cannizzaro反应

在强碱条件下乙醛酸能发生Cannizzaro反应,部分乙醛酸分解成乙二酸和乙醇酸,直接造成作为原材料乙醛酸的不足,进而对整个合成反应产生负面影响。乙醛酸的Cannizzaro反应的化学反应式,如图2所示。

图2 乙醛酸的Cannizzaro反应的化学反应式

3)苯酚的氧化变色

在碱性条件下,苯酚极易氧化变色,这对产品质量和废液处理也是不利的。在实际生产中,为防止苯酚有效量的流失,乙醛酸与苯酚的mol比达到1:1.25,过量的苯酚对成本控制是非常不利的,后工序对残余苯酚的回收清除也是很麻烦的。

3 对合成工艺的技术改进

结合现有技术的不足,把对羟基扁桃酸生产工艺做了3点显著的技术创新改进。1)引入经济实用的复合催化剂“鎓盐+聚乙二醇烷基醚类”作为相转移催化剂;2)把乙醛酸和苯酚的mol比由原来的1:1.25降低至1:1.02;3)降低反应温度和适度降低反应物料浓度。

考虑到能够在对羟基扁桃酸合成工艺中作为相转移催化剂使用的十八烷基苄基氯化铵、三乙基苄基氯化铵、四丁基溴化铵等价格昂贵,在本工艺中对生产成本的控制不利。所以,就选择价廉且实用的“鎓盐+聚乙二醇烷基醚类”相转移催化剂复合在一起使用,催化剂用量筛选为0.2%~0.5%,这样不仅克服了单一催化剂催化效果的不足,同时对生产成本的控制也非常有益。

调整乙醛酸和苯酚的mol比由原来的1:1.25降低至1:1.02,这样设计的目的是减少后工序用有机溶剂萃取苯酚的麻烦和危险,进而对生产成本的控制和安全生产也是非常有益的。考虑到苯酚减量有可能会造成反应的不充分,所以,本创新设计还结合工艺对反应装置做了相应的创新升级,以实现苯酚减量后仍能达到比较理想的反应效果。

降低反应温度和适度降低物料浓度的目的是减少副反应的发生和增加正向反应的选择性,通过装置的同步改进配合优化的工艺,最终能够实现对羟基扁桃酸合成反应达到预期效果。

4 生产反应装置的创新改进

化工流程中工艺和装置是融合为一体的,优秀的工艺必然由相对完美的装置来实现。本创新设计中,结合之前的装置及改进后的工艺,我们对生产装置进行相应的创新改良。具体的装置优化包括以下3方面:一是加装外置换热器[2],以克服单一反应釜夹套换热面积的不足;二是加装微波管道反应器[4],通过强制混合以增加反应过程的传质效果;三是对重结晶釜进行技术改进[5],使得对羟基扁桃酸一水合物晶体的纯度更高。合成反应装置改进,如图3所示。

图3 合成反应装置改进流程示意

4.1 加装外置换热器的说明

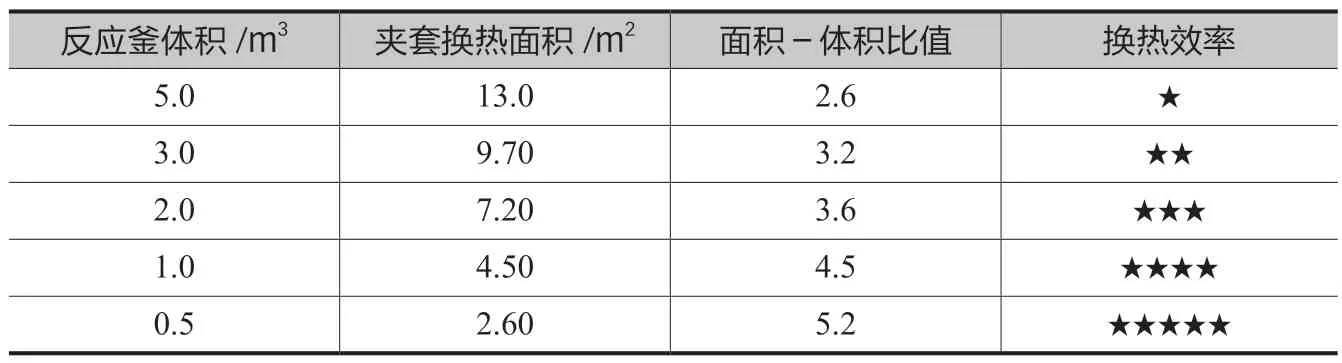

对羟基扁桃酸合成反应初期是先向物料混合液中滴加氢氧化钠溶液,滴加的同时反应就启动了。反应在初期还是比较剧烈的,是持续的不稳定放热反应过程。如果局部温度过高势必会助推副反应的增加,有时还会因为降温不及时诱发飞温现象。因此,就需要连续不间断地向反应釜夹套内通冷却水实施降温以维持冷热平衡。但是,严格意义上讲,这些“热”来自反应液而非夹套,夹套换热面积的不足依然解决不了初期的剧烈放热和低温反应设计。通常,反应釜体积与夹套的面积大致关系见表1。

表1 反应釜体积与面积相关数据

反应釜体积越大,其单位体积的换热面积就越小。这对于放热反应来说,单位体积的换热面积越小对散热和降温越不利。这也是实验室中用玻璃反应瓶比较容易控温,而在工业生产上用较大的反应釜就相对难以控温的原因所在。但是,选择的反应釜太小时产量太低,对生产效率不利。如果从工艺控制上来降低氢氧化钠溶液滴加速度,必然会延长反应周期,这对生产效率的提高和能耗控制不利。为了更好地解决反应釜换热面积不足的问题,在创新设计中引入了外置换热器,对反应物料实施外循环内降温,此谓“扬汤止沸”。外置换热器可由2~4台换热面积为10.0 m2列管式换热器以并联或串联方式组合在一起,通过循环泵持续循环反应料液来进行外循环内降温,进而有效防止剧烈放热对合成效果及流程安全的不利影响。正是外置换热器在本创新设计中所起到的举足轻重的作用,才使得低温反应合成对羟基扁桃酸的工艺得以顺利实施。

4.2 增加微波管道反应器的说明

无论是传热或是传质,尤其是传质方面,单一反应釜的效率是比较低的。在本工艺创新设计中,提高反应速率和反应效果较为理想的渠道就是强化传质。因此,本创新设计增加了微波管道反应器,通过循环泵的推力增压,使反应液在微波管道反应器中强制碰撞、接触达到传质效果的强化,实现对羟基扁桃酸低温合成工艺在短时间内得以完成。反应温度越低,反应时间越短,副反应就会越少,对正向反应就越有利,进而更利于产品质量提升和生产成本降低的目标得以顺利实现。

4.3 重结晶釜的改进

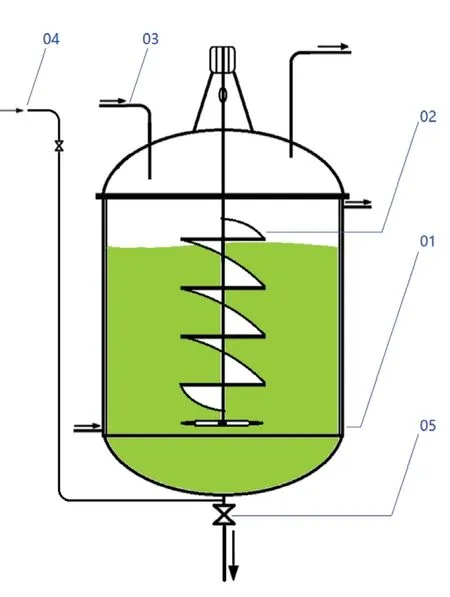

晶形均一的对羟基扁桃酸一水合物晶体纯度较高,对用于下工序或下游原料药的生产比较有益。因此,在本创新设计中我们选择间歇式结晶工艺,以便能得到较大粒径的对羟基扁桃酸一水合物晶体。间歇式结晶工艺必定要有合适的、与之相对应的结晶装置,所以,结晶流程中的结晶器的选择就显得尤为关键。本创新设计中,我们以普通有结晶釜为基础,对其中的搅拌器加以升级改进。用螺带式搅拌器取代现有技术中的桨式或锚式搅拌器,使过饱和料液在搅拌旋转过程中不再形成“层流”或“旋流”,而是以“涡流”形式在结晶釜中快速实现传质和晶体形成过程。如此得到的对羟基扁桃酸一水合物晶体粒径比较大,而且晶形也比较均一,相应地其纯度也就非常高。

另一方面,为了加快热量散发,也为防止晶体之间密接粘连成大块状或沉淀聚集到结晶釜底部或出料口,所以设计引入空气或氮气流[6],并在结晶釜底部加装进气口。在结晶过程中实施不间断地通入空气或氮气,晶体之间就会蓬松不粘连。同时,由于气流不间断地从结晶釜底部进入,对羟基扁桃酸晶体就不会沉淀聚集积到底部和出料口,这样就有效避免了结晶釜底部出料口的堵塞现象,对提高生产效率和减轻员工劳动强度还是比较有利的。本创新设计的改进型重结晶釜,如图4所示。

图4 改进型重结晶釜示意

重结晶过程中,底部的气流与螺带式搅拌器的协同配合还能有效预防晶体团块挂壁现象。螺带式搅拌器能促成的料液上下左右运动,不间断的气流推动以及有序的晶体析出,三者就带来釜内晶体松散如砂的结晶效果。

5 技术创新方案的实施

5.1 对羟基扁桃酸的合成

结合工艺创新和装置改进效果,以5000 L反应釜的70%进行投料运行,先投入有效含量为45%的乙醛酸M1kg,根据乙醛酸-苯酚1:1.02的mol比投入含量99.5%的苯酚M2kg,再投入从“鎓盐+聚乙二醇烷基醚类”系列中筛选出的“四丁基氯化铵+聚乙二醇单甲醚”Nkg作为复合相转移催化剂。然后启动搅拌,中速旋转料液30 min,取样观察料液是否呈清亮透明状态。接下来起动循环泵,使料液沿着反应釜→循环泵→微波管道反应器→外置换热器→反应釜的流向进行往复循环。料液循环15~20 min后开始滴加32%的NaOH溶液,控制料液pH值接近12,控制反应釜内温度20~25℃,待32%的NaOH溶液滴加完毕,保温20~25℃反应2 h。缓缓升温至45℃±保温反应6 h。取样采用气相检测合成反应程度,当中控指标合格后关闭加热。

5.2 对羟基扁桃酸粗品结晶

气相检测合格后,趁热转移至体积较大的结晶釜,低温和负压条件下先浓缩掉一部分水,再缓慢降温至35℃左右。接下来,用50%硫酸溶液调pH值至5.5~5.8使晶体渐渐析出来,再经1h的保温养晶,开始用离心机进行固-液分离就得到对羟基扁桃酸一水合物晶体粗品。离心母液再经净化保存,之后分批套用到下次合成投料流程中。

5.3 对羟基扁桃酸粗品重结晶

把对羟基扁桃酸粗品全批投入到重结晶釜,再投入粗品1.5倍量的乙醇—水混合液,升温至溶清,取样观察料液是否透亮,是否有沉积物。当料液透亮无沉淀时,开始用冰盐水缓慢降温。在开始降温的同时从釜底通入净化后的空气流或氮气流,控制搅拌速度由高至低,晶体析出前可适度搅拌快一点。当发现晶体析出时,可将搅拌速度调节至低速。当温度有序递降至0~10℃时,保温养晶2 h,然后用离心机进行固-液分离,得到对羟基扁桃酸一水合物晶体,液相检测有效成分含量为99.56%。离心母液经负压蒸出乙醇,然后全批套用到对羟基扁桃酸粗品结晶工序。

6 结语

改进后的对羟基扁桃酸生产工艺及装置,所表现出明显的有益效果包括以下3方面:1)对羟基扁桃酸生产成本降低6.8%,对企业效益提升比较有利。2)对羟基扁桃酸纯度达到99.50%以上,对下游原料药生产非常有利。3)苯酚用量的减少不仅避免了后工序萃取苯酚的复杂操作,还有效减轻了劳动强度,同时对环境保护也非常有益。