拉伸试棒模具结构对铸造铝合金组织的影响

李 飞,李高宏,黄 亮,余申卫,许 岗

(1.西安工业大学 材料与化工学院,西安 710021;2.中国船舶集团有限公司第十二研究所,兴平 713102)

拉伸试棒是反映铸造铝合金力学性能最直接的样品,其浇铸系统多依据GB/T1173-2013来设计[1]。在拉伸试棒的模具设计中,为减少模具重量以及操作便利,其直浇道均为竖直设置[2-5]。在实际应用中发现,液态金属流入竖直浇道后,模具内部分气体排出与流入液态金属处于同一通道,两者会发生冲撞,气体排出不及时,易形成卷气和夹杂现象[6-7];严重时会造成液态金属返涌飞溅等现象,影响拉伸试棒的成型与质量[8-10]。蛇形竖直浇道的设计优化了GB/T1173-2013模具结构,具有降低液态金属流速,除渣除气的功效,但该设计并未深入讨论涉及的科学机理[11]。同时,金属液体从集渣腔经过内浇道流入成型区时,内浇道与集渣腔连接的位置(高度)多来自于经验的设计或未说明设计理由[12]。该位置(高度)的不同会导致集渣腔内金属液进入内浇道的液体压力存在差异,导致试棒成型后期的补缩效果不同。特别是对于宽结晶温度范围的合金[13-18],随着浇注过程的进行,合金液糊状凝固的特征更加明显,液体流动性显著下降,导致液体充型不完整,试棒凝固过程中无法得到有效的液体补缩,造成成型试棒存在缩孔、缩松或形成冷隔等缺陷[19-20]。

为了有效获得结晶质量良好的铝合金,真实反映合金力学性能,本文使用ANSYS软件,利用流体静力学和传热学基本原理模拟了直浇道的倾斜角度对流体流动以及内浇道与集渣腔连接位置对流体压强传递与流体传热的影响,设计了一种铝合金拉伸试棒的铸造模具(下称新型模具);利用模拟结果开发了一种铝合金试棒浇注模具;采用ZL205和ZL101进行了浇注实验,并采用GB/T1173-2013模具进行了对比实验。

1 新型模具设计

1.1 模具结构

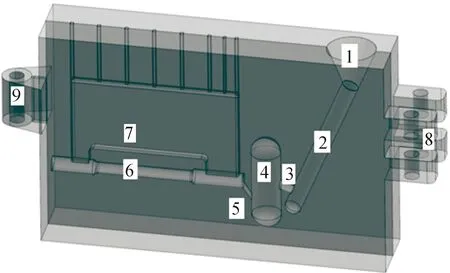

图1为拉伸试棒模具结构示意图。拉伸试棒模具由两片分离的模具本体相互扣合组成,内部具体结构特征为:浇注口设置于模具内部的右顶端,与浇注口下端连接的直浇道倾斜设置;在直浇道的下部中间位置连通设置有倾斜向上的止速道,止速道的左端连通于垂直设置的集渣腔的中部,集渣腔左侧壁上连通有倾斜向上的内浇道,内浇道左端连通有试棒内腔,试棒内腔的正上方设置有薄片状的补缩腔,补缩腔的下部两侧与试棒内腔的上部两侧连通;补缩腔上部连通有数条排气通孔。试棒尺寸标准参考GB6397-86。

1—浇注口;2—直浇道;3—止速道;4—集渣腔;5—内浇道;6—试棒内腔;7—补缩腔;8—卡位座;9—定位座;10—排气通孔

1.2 模具材质与相关参数

1.2.1 模具材料及适合浇注的合金材料

模具由铸铁材料制备而成,该材料导热系数高[21],可实现浇注合金的迅速冷却,获得高品质的拉伸铸棒。本浇注模具适合于浇注铝合金拉伸铸棒,特别适合于凝固温度范围较宽的铝合金拉伸试棒的浇注。

1.2.2 模具的其它特点

止速道与集渣腔连接处位于集渣腔形心以下;补缩腔的厚度5~8 mm,其内壁均布直径2~4 mm的盲孔,盲孔内填充有保温泥;排气通孔的孔径小于2 mm。

1.2.3 流体静力学和传热学模拟与参数设定

模拟用软件ANSYS Fluent是一种广泛使用的工程模拟软件,用于进行结构力学、流体力学、电磁场、声学等多领域的物理仿真分析[22-25]。金属液在铸造模具的充型和凝固过程涉及流体的动力学和传热学问题。具体参数设定:金属液进入模具的压力为标准大气压;流速为0.3 Kg·s-1,采用层流模型;温度变化为740~0 ℃;填充时间为2 min;金属液动力粘度系数选择铝铜合金动力粘度系数[26],设置完毕开始进行模拟计算。

2 模拟与实验

2.1 直浇道倾斜角度

充型中液态金属流速的变化影响到充型的顺序,充型的稳定性和充型时间,这些都可能造成铸件缺陷。速度越小,越容易造成冷隔或浇不足现象;速度越大,会产生喷射现象并形成夹杂或者铝球。在标准拉伸试棒浇注中,在压头确定的前提下,液态金属流速主要受到主浇道倾斜度θ的制约。图2为倾斜管路中匀速流动流体动力学平衡方程图解。

图2 倾斜管路中匀速流动流体动力学平衡方程图解

假设在倾斜管中流体(密度ρ)匀速流动,速度为u在直浇道充满流体的前提下,θ为直浇道的倾斜角,即

(1)

式中:z1和z2为压力P1和P2在流体作用点到水平线的垂直距离,l为流体的长度。

由匀速流动流体动力学平衡方程[27],即

(P1-P2)πr2+ρgπr2lsinθ—τ2πrl=0,

(2)

式中:P1和P2为不同作用点的压力,r为管中流体的半径,ρ为流体密度,l为流体的长度,τ为流体受到的摩擦阻力。

由式(2)可知,在0-90°,θ越大,重力(动力)对流动/流速的影响越大。在实际的浇注过程中,θ越大,流体流速越大,浇注时间越短。但θ过大,高温金属液体进入浇道易于卷入过量空气并不利于腔体内部气体排除,易造成液态金属飞溅;θ越小,浇注时间越长,虽不易发生卷气且易于腔体排气,但流体流速降低。伴随着对浇道的传热,流体温度下降显著,粘度增加,可能会在浇道或者其后流入的过渡腔和型腔中凝固,堵塞腔体,造成浇不足现象。可以看出,θ对液态浇注成型过程是一个矛盾的影响因素。直浇道的最佳倾斜角度的确定至关重要。

图3为直浇道倾斜角度为60°、70°和80°时浇注模具液态金属流速变化图。

图3 直浇道倾斜角度为60°、70°和80°时浇注模具液态金属流速变化图

由图3可知,三种倾斜角θ下,液态金属在止速道和内浇道具有较大的流速变化,这符合管径变小,流速增大的一般规律。液态金属进入试棒内腔时,直浇道倾斜角为70°时流速变化空间最小,故对试棒成型质量影响也最小;而直浇道倾斜角为60°和80°时,液态金属进入试棒内腔时流速变化空间显著增大,试样区充型界面不稳定。结果表明:直浇道倾斜角为70°时,进入试棒内腔的液态金属流速变化空间最小,对试棒质量影响最小。

2.2 集渣腔与内浇道连接位置的流体压力

图4为竖直集渣腔剖面静压力点ZD计算示意图。

图4 竖直集渣腔剖面静压力点ZD计算示意图

假设竖直集渣腔剖面为矩形,则由静压力作用点计算公式,即

F=ρghcA,

(3)

其中hc为几何中心高度。而压力作用点为:

(4)

其中:IC= 1/12ba3,为形心对称坐标轴的惯性矩,A为矩形的面积。ZD是图形几何中心之下的某一位置,为相对静压中心(压心)。从图4可知,ZC=a/2,ZD=ZC+(a/b)。ZD位置/高度所受流体静压为该面最大受力点。这表明内浇道在竖直集渣腔的高度位置应为竖直集渣腔竖直剖面几何中心下某一位置。

根据模具设计图纸,计算出对应的集渣腔与内浇道连接点ZD。为对比说明,另取ZD-10 mm和ZD-20 mm两点模拟静压传递效果。

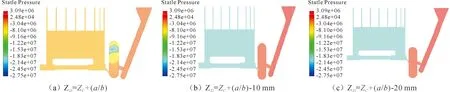

图5为直浇道倾斜角度为70°,不同静压力作用点ZD位置的型腔液态金属压力分布图。

图5 直浇道倾斜角度为70°,不同静压力作用点ZD位置的型腔液态金属压力分布

从图5可以看出,内浇道水平高度为ZD时(图5(a)),竖直集渣腔顶部出现了压力降低的特征。其显示的压力在-3.04×106~-9.16×106Pa,呈负压特征,表明此处并未充满液态金属,这达到了净化液态金属,存储杂质的效果;相反,在ZD-10 mm(图5(b))和ZD-20 mm(图5(c))时,液态金属充满竖直集渣腔,其显示压力超过1.08×106Pa和1.22×106Pa,呈正压分布且与主浇道静压力相当,因而没有反映出存储杂质的功效。同时,由图5(a)可知,内浇道水平高度为ZD时,直浇道流体静压与试棒成型区流体静压相当,基本实现了静压传递的最大效果,有效保证试棒的致密。而图5(b)和图5(c)中,直浇道静压与试棒成型区流体静压差别交大,表明流体静压未能有效传递到模具内部,这将对拉伸试棒成型质量产生不利影响。

2.3 热量分布模拟

图6为直浇道在倾斜角θ为70°时,模具内热量分布模拟图。由图6可知,型腔传热过程是典型的顺序凝固过程。试棒内腔处于模具内腔较低温区且温度分布一致,表明试棒散热均匀,可以获得组织均匀的试棒;同时,竖直集渣腔内温度出现不均一现象,这与图5中该区压力分布现象相符。结果表明,竖直集渣腔实现了过滤除渣集气和流体静压有效传递的功能,有利于获取材质纯净均匀的试棒。

图6 直浇道在倾斜角θ为70°时,模具内热量分布模拟图

2.4 试棒组织分析

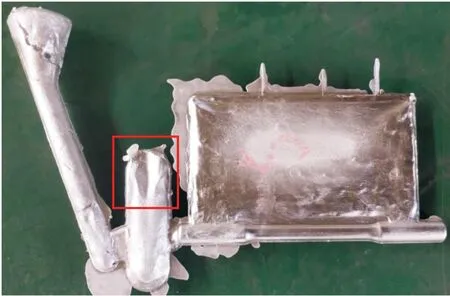

将GB/T1173-2013金属型单铸浇注系统模具和本设计模具(新型模具)分别清理洁净,预热150 ℃;在模具内壁涂覆涂料2-3次至涂层均匀,并预热250 ℃以上保温10 min,准备浇铸;取ZL205A和 ZL101A铸锭若干,在780 ℃熔化后,在750 ℃保温10 min除气,除渣,静置15 min分别浇注低速浇入上述两种模具内; 3 min后开模,取出铸件,制备金相试样,其中ZL205A浇注实物如图7所示。

图7 新型模具浇注实物(ZL205A)

由图7可看出:竖直集渣腔顶部未完全充满金属液体。这表明渣腔顶部起到了集渣和集气的功效,这与图5(a)模拟结果一致。

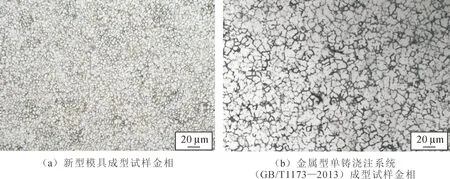

图8和图9分别为ZL205A和 ZL101A合金拉伸试棒组织金相。采用截线法,选取同一试样3个不同区域计算了合金平均晶粒度和平均晶粒尺寸。

图8 ZL205A合金拉伸试棒铸态组织金相

图9 ZL101A的合金拉伸试棒铸态组织金相

由图8可知,用新型模具浇注的ZL205A平均晶粒大小为37.55 μm,金属型单铸浇注系统获得的ZL205A平均晶粒大小为76.74 μm。统计试样金相组织中,采用50个枝晶间距作为合金的平均枝晶间距。由图9可知,用新型模具浇注的ZL101A平均枝晶间距为15.3 μm,金属型单铸浇注系统获得的ZL101A合金平均枝晶间距为22.29 μm。

从拉伸试棒组织金相分析可知,用新型模具浇注的ZL101A有更短的枝晶间距,ZL205A有更小的晶粒尺寸,新型模具比金属型单铸浇注系统(GB/T1173-2013)可以获得更好的金相组织。分析认为,新型模具中流速变化空间最小,对试棒成型质量影响也最小;成型区静压最大,实现了静压传递的最大效果,有效保证试棒的致密;试棒内腔温度分布一致,表明试棒散热均匀,有利于组织均匀的试棒。

3 结 论

1) 设计的新型模具中,当直浇道倾斜角为70°时,液态金属流动界面前沿最稳定,保障了拉伸试棒的质量。当铸造模具的内浇道水平高度为ZD时,集渣腔顶部未充满液态金属,达到了净化液态金属,存储杂质的效果;同时集渣腔内流体静压与直浇道和试棒成型区静压相当,实现了流体压力传输的最大效果。

2) 对比新型模具和金属型单铸浇注系统(GB/T1173-2013)浇注铝合金试样可知,ZL101A的枝晶间距分别为15.3和 22.29 μm;ZL205A平均晶粒大小分别为37.55和76.74 μm,新型模具获得的金相组织更佳。