关于汽车冲压智能化的探讨(下)

文/叶梦彬,李坤义,别大勇·广汽乘用车有限公司

《关于汽车冲压智能化的探讨》(上)见《锻造与冲压》2024 年第2 期

冲压管理的信息化和智能化

前面介绍了冲压生产各流程的智能化,但这还不是彻底的冲压车间智能化。车间的智能化需要对车间所有生产相关活动进行系统的智能化管理。信息化和智能化息息相关。冲压车间要真正实现智能化,必须首先实现信息化。

前文说过信息化即所有设备和生产关联部门的联网和信息传递交换。实时、系统的传递协调指挥和调度信息,实时、准确、稳定地接收公司的生产指示信息,收集后方车间各种生产信息,包括收集冲压的生产准备信息、生产信息、质量信息、设备状态信息、库存信息以及台车信息等各种生产相关信息,进行系统的分析和整理(即大数据分析),这就是车间的信息化。率先实现信息化,才能进一步实现智能化,拥有分析和判断能力,真正实现设备管理、生产管理、质量管理、库存管理等各方面的自我管理,减少人工干预,实现“无人化”。

冲压管理的信息化

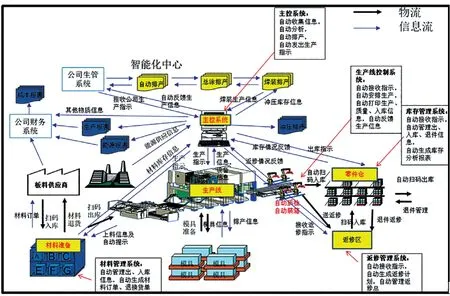

冲压车间的信息主要有公司生产指示信息,后方车间生产实时信息和计划,冲压车间材料准备信息、模具信息、设备信息、生产信息、质量信息、库存信息等。这些信息以数据形式传输到冲压生产管理主控系统,由生产管理系统进行统筹分析后,再发出各种生产管理信息,包括材料的准备、模具的维保、设备的维保、零件生产及入库等等。如图15 所示,车间的各种信息系统通过网络传输到云端保存,车间内部通过网络进行信息传递,并将主要生产相关信息传输反馈给公司级管理系统,这就是车间的整体信息化。

图15 车间总体信息化方案

车间整体智能化管理系统即车间生产管理主控系统,包括材料管理系统、生产管理系统、设备保全管理系统、模具维保管理系统、质量管理系统、ANDON系统、零件库存管理系统等模块。材料管理系统包括材料出入库管理、材料订购计划制定、不良材料退货处理、材料库存管理等功能;生产管理系统包括生产计划制定、生产状态反馈;设备/模具保全系统包括状态监控、预防保全;质量管理系统包括零件品质、材料品质;ANDON 系统包括状态显示、信息通报;零件库存管理系统包括出入库管理—输出库存报表、返修信息记录—输出返修报表、零件退货处理、零件报废处理等。各分系统分别管理自己领域的信息,进行分析和处理并反馈给生产管理主控系统,进行冲压生产的信息分析和生产调度。总之,生产管理主控系统相当于人的大脑,控制着一切信息的传递、交换和分析整理。

生产管理信息化

生产管理的信息化指生产相关的各种信息的收集、传输和管理,如图16 所示。

图16 生产管理信息化

冲压生产管理主控系统是整个管理系统的中心,通过收集各种车间外部信息包括上级生产安排信息、后方车间生产信息、能源供应信息等和车间内部生产信息包括材料信息、模具和设备信息、生产信息、质量信息、库存信息等进行计算和分析,输出生产排产计划、生产报表、能源报表、财务报表等,最重要的是生成各种生产指示信息,这些信息传输到材料厂家指示材料供应计划,传输到模具保全、设备保全等各生产准备领域指示保全工作计划,安排做好生产准备工作,传输到生产线指示生产的执行,传输到库存管理系统指示出库和返修。生产管理需要实现的信息化功能详见表1。

表1 生产管理需要实现的信息化功能

质量管理信息化

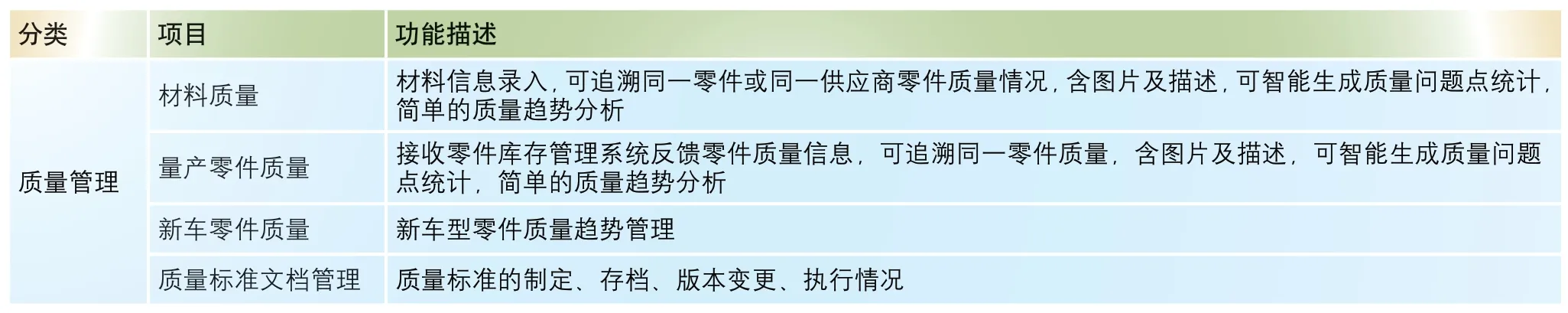

如图17 所示,质量管理包含材料质量管理、量产零件质量管理、新车型零件质量管理、返修质量管理、后续车间质量反馈、质量文档管理等。

图17 质量管理的信息化

质量主控系统收集材料、模具、生产、返修及后续车间等质量信息,进行计算和分析,形成质量报表。同时将质量信息输入到生产管理主控系统,用于指导生产;依据生产质量分析模具问题,形成维修指示并传输给模具维保领域;对材料品质进行分析并反馈给材料供应商。质量管理需要实现的信息化功能详见表2。

表2 质量管理需要实现的信息化功能

以上是冲压领域实现信息化的主要内容。冲压的信息化管理还必须纳入设备、模具、工装等的信息,如设备状态信息、模具状态信息、工装准备信息等。所有这些冲压相关的信息进行收集、分析,生成分析结果并用于指导生产活动。

冲压管理的智能化

实现了信息的全面有效收集并输入到智能化设备(生产管理主控系统和各级分管系统),智能化设备就可以根据预先开发的软件,依据这些信息进行分析和做出判断、进行工作安排等智能管理。这就是冲压车间整体管理的智能化,冲压实现智能化的领域主要包括实现生产的大数据分析及智能化排产、质量的智能质检和大数据分析、设备状态的自动监控与大数据分析、模具的自动监控等。

⑴冲压智能化生产管理系统——生产大数据分析和智能排产。

如图18 所示,冲压生产管理主控系统由一台主控电脑配置智能生产管理软件,根据公司生产计划,收集焊装车间的生产执行计划及信息,冲压零件仓库的库存信息(包括入库、出库,返修、报废率)以及当前的生产信息、质量信息、设备运行状态信息、模具状态信息、材料库存信息、零件台车信息、能源供应信息等,进行大数据分析和智能排产的智能化设备。

图18 智能化生产管理系统

冲压生产管理主控系统通过分析焊装车间的投入计划和冲压的库存信息、质量信息掌握各零件的生产紧急度,通过分析材料供应计划及材料库存、设备运行状态、模具状态、台车信息、能源供应,分析各零件的生产准备条件是否满足,依据生产紧急度和生产准备条件进行智能化排产,自动编制生产计划用于指导车间生产和材料供应,自动整理生产信息、生成生产报表并传递给关联单位和部门,实现智能化生产管理。

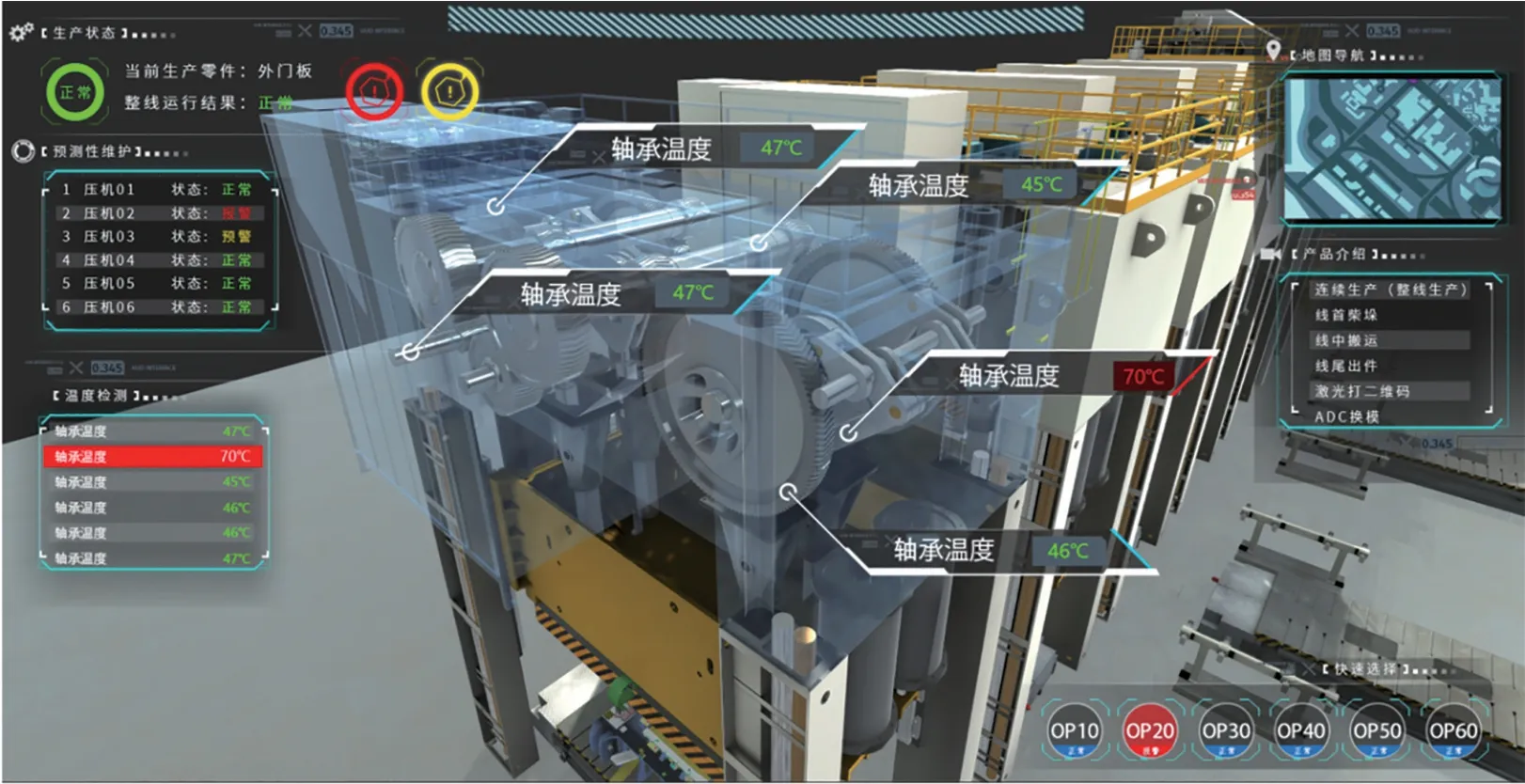

⑵设备的智能管理系统——智能监控与分析。

冲压生产及辅助设备包括冲压线(含压机、自动搬运设备、清洗机、拆垛机、对中台、废料链等)、天车、过跨车、叉车、AGV 小车、各种立体仓,各种物流输送链等。目前,各冲压生产设备已经具备了小范围的、一定程度的智能化,可以实现对各部分运行机构进行监控,对能耗进行监控,如冲压机运行的自我监控。

冲压车间要实现智能化,必须实现对所有设备的运行监控和重点设备的能耗监控、生产参数波动监控,并对这些监控信息进行汇总分析,分析设备的故障、状态,依据这些分析结果安排对设备进行点检和维保,同时收集点检和维保的信息并进行分析,从而可以切实掌握设备状态,这就是设备的智能化。设备智能化的目的是服务于冲压生产管理系统,使它能及时、准确掌握设备状态,指导车间生产安排,如图19 所示。

图19 设备智能管理系统

结束语

以上详细介绍了汽车冲压领域实现生产和管理智能化的方法。实现冲压车间全面的智能化,当前困难主要在零件质量自动检测的检出能力有所不足,其他方面都可以很好地实现。

本文提出了一套2D 相机+结构光进行线检+激光扫描头+柔性机器人解决方案,但是毕竟还是构想,还需要实践的检验。如果能解决自动质检检出能力问题,就可以全面实现高度的自动化、信息化、智能化,车间除了部分管理人员、工程师和设备、模具维护人员外,可以基本不需要生产工人,即实现所谓的“无人化”工厂。但是,要实现高度自动化、信息化、智能化是需要投入的,也是要考虑产出的。投资过大和能否回收,是我们作为能扩规划人员必须考虑的问题。