润滑油灌装生产线顶线量的优化

张展鹏

中国石化润滑油有限公司西北分公司

顶线油,是在润滑油品灌装环节切换品种时产生的油品。它的灌入,把前次灌装油品从灌装管线中顶出,故此得名。通过顶出操作,能够消除灌装管线、过滤器和灌装机残存的前次灌装油品对后灌装的油品的影响,确保后灌装的油品合格,但也会产生一定量的顶线油。目前,润滑油生产企业对顶线油的处理方式为回调,即按照一定比例,将顶线油作为原料回调入低档油品中,不但造成利润的损失和回调成本增加,还增加了油品的质量风险[1]。

某润滑油生产企业(以下简称某企业)现每年顶线油产生量达数百吨,造成了一定的直接经济损失,由于顶线油的降级使用,还可能会增加产品的质量风险。本文基于某企业的现有调合灌装工艺,对顶线油产生量的影响因素进行了分析,确定顶线油产生量较多的原因,并制定控制措施。

润滑油调合灌装工艺简介

某企业目前采用传统的罐装调合工艺(见图1),将调合油品使用的添加剂、基础油按照规定的比例分别输送到调合釜内,按照规定的调合温度,通过脉冲搅拌、泵循环相结合的方式进行搅拌至规定时间,在调合结束前10 min从管汇处向调合釜开始回流;待调合半成品检测合格后,通过调合釜下的泵、管线、二级过滤输转到灌装线,按规定顶出顶线油后,方可进行包装产品的灌装,灌装结束后,按照规定的吹扫压力、吹扫时间,对灌装管线、过滤器内的油品进行吹扫,减少对下次灌装油品的影响。

图1 润滑油调合灌装生产工艺流程

顶线油产生量大的原因分析

工艺参数的影响

目前采用压缩空气对灌装管线进行吹扫,吹扫时间和吹扫压力是影响吹扫后管线残留油品的关键因素,管线残留量越大,顶线油产生量也越大。

吹扫压力的影响

管线长度及容积一定的情况下,吹扫压力越大,吹扫后管线残留油品越少,但吹扫压力过大,吹扫后期油气大,对人员健康造成影响。一般采取间隔吹扫方式,即吹扫一定时间,稍微停顿一定时间后再次吹扫。目前采用吹扫压力为0.4 MPa,吹扫30 s,暂停2 min,再吹扫30 s,暂停2 min,再吹扫30 s,暂停2 min,再吹扫30 s。

供图/张展鹏

在某企业的1条灌装线上,分别选用生产批次多,油品黏度和密度一致的不同批次抗磨液压油、不同批次柴油机油、不同批次工业闭式齿轮油3种产品,在吹扫时间、暂停时间和吹扫次数不变的情况下,分别采用吹扫压力为0.4 MPa、0.6 MPa、0.7 MPa,考察吹扫压力对顶线油产生量的影响,结果见表1。

表1 吹扫压力对顶线油产生量的影响

由表1可以看出,抗磨液压油的吹扫量为(BS+6)~(BS+14)kg,柴油机油吹扫量为(BS+4)~(BS+10)kg,工业闭式齿轮油吹扫量为(BS+2)~(BS+7)kg,故现有吹扫压力与吹扫油品量关系不大,可以判定,现有工艺条件下,吹扫压力对顶线油产生量影响较小。

吹扫时间的影响

管线长度及容积一定的情况下,吹扫时间越长,吹扫后管线残留油品越少,但吹扫时间过长,吹扫油气量大,对人员健康造成影响。

在某企业的1条灌装线上,选用抗磨液压油B,在吹扫压力、暂停时间和吹扫次数不变的情况下,分别采用吹扫时间为30 s和60 s,考察现有吹扫时间对顶线油产生量的影响,结果见表2。

表2 吹扫时间对顶线油产生量的影响

由表2可以看出,抗磨液压油吹扫油品量为(BS+9)~(BS+14)kg,故现有吹扫时间与吹扫油品量关系不大。因管线的残留油品量与顶线量有必然联系,所以,现有工艺条件下,吹扫时间对顶线油产生量的影响较小。

顶线量设置的合理性

在管线长度、容积和吹扫工艺一定的情况下,设置的顶线量越大,顶线油的产出量越大,成本损失也越大。

根据调合和灌装生产工艺判定,对灌装油品首件结果造成影响的管线为管汇出口管线、过滤器和灌装机。因过滤器和灌装机在灌装最前端,对灌装油品影响最大为管汇出口管线,故顶线量的设置需依据灌装管线的长度、灌装油品黏度、低温性能及油品质量的相互影响制定。不同类别油品的灌装管线的长度、顶线量设置值见表3。

表3 管线容量与顶线量设置值的对比

由表3可见,3种不同类别油品,现有的管线长度均小于搬厂前的管线长度,顶线量设置值均大于搬厂前。因此,现行顶线量设置值偏大,是顶线油产生量大的重要原因。

合理顶线量设置值的确定

灌装管线末次残留油品对灌装产品首件检测结果的影响

在管线长度、容积和吹扫工艺一定的情况下,顶线量设置值越大,顶线油产出量越大,不合格的风险越小,但成本损失也越大。一般是根据灌装首件结果是否合格来确定顶线量设置值,但管线的末次残留对灌装首件结果的影响此前尚未进行过量化考察。

选择某企业的1条200 L灌装线,根据灌装管线的长度、满管容量及生产经验,取固定顶线量设置值m固,利用混合黏度模型和多元回归,确定灌装管线末次残留油品在灌装首件产品的比例,从而量化其对灌装首件结果的影响。

黏度是润滑油主要的性能指标之一,也是划分润滑油牌号的重要依据和润滑油企业生产过程中控制的关键指标。人们通过实践总结出描述不同黏度油品混合后的混合黏度,其计算采用国际通用的黏度调合计算模型[2]:

式中:

u混——同温度下的混合黏度,mm2/s;

ui——i组分同温度下的黏度,mm2/s;

Vi——i组分的体积分数。

采用黏度调合计算模型,利用直线公式(2),使用最小二乘法对已知数据进行最佳直线拟合,以确定灌装油品对应的调合半成品、灌装管线末次灌装油品分别在首件油品中的比例。

式中:

y——灌装油品首件100 ℃运动黏度的对数;

x1——准备灌装油品对应的调合半成品100 ℃运动黏度的对数;

x2——灌装管线末次灌装油品100 ℃运动黏度的对数;

m1——灌装油品在首件油品中的比例,%;

m2——灌装管线末次灌装油品在首件油品中的比例,%;

b——回归常数。

200 L灌装线部分灌装油品的100 ℃运动黏度数据见表4。

表4 灌装油品的100 ℃运动黏度

对表4中100 ℃运动黏度生产数据的对数进行拟合,其中常数b按正常计算,并将函数返回附加回归统计值,得到的回归结果见表5。

表5 回归结果

根据回归结果,得出m1=0.969,m2=0.031,b=0。m值的绝对值越大,对y值影响也越大。其中m1为96.9%,说明在固定顶线量设置值m固下,灌装油品在首件油品中的比例为96.9%,与理论值100%差距很小。另外,判定系数是判断线性回归的拟合程度,数值在0~1之间,其数值越大,说明因变量与自变量之间的线性相关程度越高,本次回归判定系数为0.999 987 007,说明该模型的拟合优度非常好,同时也说明灌装首件黏度结果与调合油品黏度结果、管线残留油品有高度线性相关关系。常规情况下,若判定系数大于≥0.999,说明设定值m固是有效的。

使用上述固定顶线量设置值m固,根据试验管线长度和管径计算的满管容量v试、灌装油品的密度ρ,可计算出系数k:

反之,利用系数k,根据每条灌装管线的满管容量v和灌装油品的密度ρ,可计算出每条灌装线的顶线量设置值m:

选择某企业的2条灌装线(灌装1线、2线),根据其管线长度、管径和灌装油品的密度,计算出新顶线量设置值分别为P kg、Q kg。

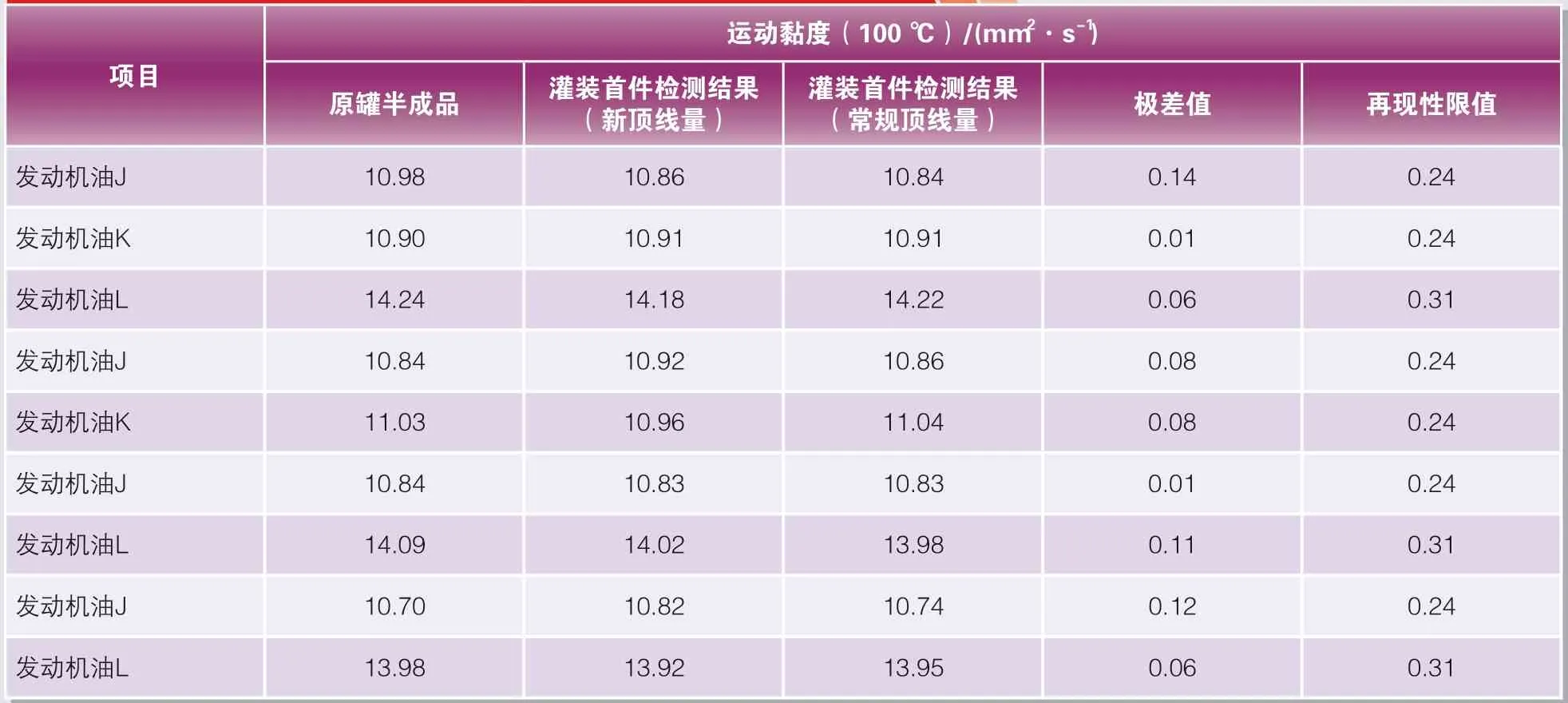

灌装1线不同顶线量设置值下的灌装首件结果对比

在灌装1线上,对灌装的3种发动机油,在新顶线量和常规顶线量(a kg~1.4a kg)设置下进行取样,检测运动黏度和低温动力黏度(分别采用GB/T 265、GB/T 6538测定),与常规顶线量后取样、原罐半成品进行对比,详见表6和表7。

表6 灌装1线不同顶线量设置值下的调合油品100 ℃运动黏度对比

表7 灌装1线不同顶线量设置值下的调合油品低温运动黏度对比

由表6和表7可以看出,新顶线量首件样品与常规顶线量的首件样品、原罐半成品黏度的极差值均满足GB/T 265规定的不大于2.2%再现性要求,低温动力黏度的极差值均满足GB/T 6538规定的不大于8.9%再现性要求。

灌装2线不同顶线量设置值下的首件结果对比

在灌装2线上,对灌装的4种车用齿轮油,在新顶线量设置值下进行取样,与常规顶线量设置值(c kg~2c kg)下的取样、原罐半成品进行运动黏度(采用GB/T 265测定)结果对比,详见表8。

表8 灌装2线不同顶线量设置值下的调合油品运动黏度对比

由表8可以看出,新顶线量首件样品与常规顶线量的首件样品、原罐半成品黏度的极差值均满足GB/T 265规定的不大于2.2%再现性要求。

效果验证

利用前述方法,对某企业每条灌装线的顶线量设定值进行了优化,优化后每年减少顶线油约R%,减少回调成本损失C1万元,添加剂的成本损失C2万元,未出现因降低灌装顶线量导致灌装产品首件不合格的情况,市场未出现质量反馈。

结论

☆利用黏度计算模型和多元回归,对灌装管线油品残留量进行了量化,确定了新的灌装线顶线量设置值。生产验证结果表明,对于所选择生产的发动机油、车用齿轮油品种,新顶线量设置值下的首件样品与常规顶线量设置值下的首件样品、原罐半成品的黏度基本一致。

☆通过优化每条灌装线的顶线量设置值,顶线油产生量和成本损失大大降低,提升了企业的经济效益。

——提竿钓法的浮标