大中型液体运载火箭水平起竖与发射技术

刘聪聪,荆慧强,贾永涛,樊 蕾,范 虹

(北京航天发射技术研究所,北京,100076)

0 引 言

《国家民用空间基础设施中长期发展规划(2015—2025)》中提到计划在2030 年前后中国将发射近450 颗卫星,其中SSO 轨道卫星约占50%,1 t 至4.5 t卫星则占SSO轨道卫星的66%。

针对中低轨航天器发射任务,开展了CZ-8 运载火箭的研制工作,其SSO运载能力4.5 t,拟采用“三平”测发模式(箭体水平总装、水平测试、水平转运),并针对目前航天发射任务高密度化的趋势,提出了快速智能测发的新要求[1-4]。

大中型火箭水平起竖与发射技术是实现大中型液体运载火箭“三平”测发模式的关键环节,需要完成大中型带助推火箭水平总装、水平运输、在发射工位准确对接及平稳起竖,在此基础上进一步实现加注与发射流程中供气的智能控制,实现快速发射。地面发射支持系统是火箭系统的分系统之一,本文重点介绍地面发射支持系统所采取的相关新技术。

1 地面发射支持系统发展趋势

目前,各国的火箭测试发射模式已由三级(分级组装、分级测试、分级运输)转为三垂(整体垂直组装、整体垂直测试、整体垂直运输)、三平(整体水平组装、整体水平测试、整体水平运输),发射控制则由近距离发射控制模式向远距离高度自动化测试发射模式发展,测控也在逐步向天基过渡,地面发射支持系统的健康管理成为趋势。

各国在早期发射火箭时,普遍采用的是分级水平测试、分级水平运输和分级起竖的模式。美国在20世纪50年代进行了改进,取消了技术厂房测试,箭体在技术厂房经外观检查和状态恢复后,分级水平运往发射阵地,在发射台上起竖、组装、测试和发射,这也是目前CZ-3A系列采用的模式,称为“一平两垂”(水平运输、垂直组装、垂直测试)。其优点是测试状态和发射状态一致,对于地面发射支持系统来讲技术成熟,可靠性高,发射台不需要具有行走功能。但是也存在发射阵地环境条件较差、操作不如技术厂房等不足。另外,由于火箭的主要测试和操作在发射阵地开展,发射阵地设备较多,发射工位占用时间长。

美国在使用土星V火箭发射阿波罗飞船时采用了“三垂”的测发模式,后来欧洲阿里安发射场、日本吉信发射场也采用这种模式,在中国目前主要为CZ-2F、CZ-5和CZ-7运载火箭所采用,其特点为在垂直厂房内将火箭垂直组装至活动发射平台上并进行测试,测试通过后整体垂直运往发射阵地。其优点为火箭的组装和测试在技术厂房内进行,环境条件好,同时减少了发射阵地的占用时间,可以提高发射工位使用效率,发射阵地的设备也较少;其缺点为发射支持系统产品较为复杂,特别是发射平台,需具有行走功能,且部分设备设置在发射平台内,工作条件和维修条件不够好。“三垂”测试发射模式对于地面发射支持系统来讲具有同样成熟的技术。

“三平”测试发射模式最早为苏联在发射东方号、上升号和联盟号飞船时所采用,至今在俄罗斯仍然被广泛应用。其特点是在技术厂房内将火箭水平整体组装至转运起竖车上并进行测试,测试完成后整体水平运输至发射阵地,然后整体起竖至发射台上进行发射。苏联的联盟号、质子号、能源号和天顶号,美国的德尔塔4、法尔肯9 等火箭采用的就是这种模式,中国的CZ-6 也是采用这种模式。其优点与“三垂”的测发模式类似,但是地面设备和发射场所需要的建造费用更低,不需要研制建造造价高昂的垂直组装厂房和活动发射平台,但是也存在测试状态与发射状态不一致、对箭体结构强度要求较高等不足。

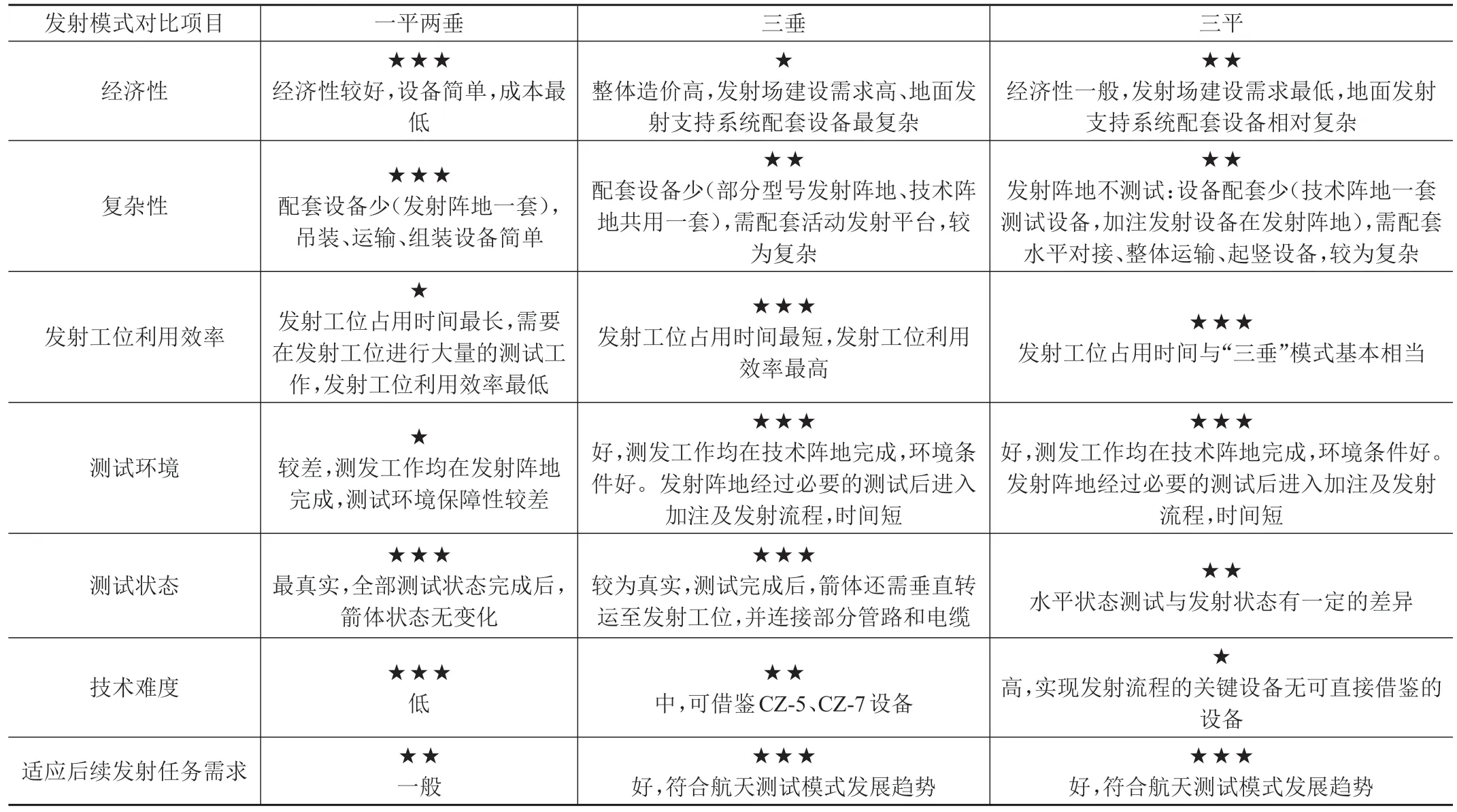

通过对国内外发射模式进行分析和整理,目前采用“三垂”测发模式的火箭主要有:CZ-7、CZ-5、CZ-2F、美国土星V、法国阿里安5、日本H-2A 等;采用“三平”测发模式的火箭有:CZ-6、天顶号、联盟号、安加拉、质子号、德尔塔ⅠV、法尔肯9等。采用“一平两垂”测发模式的火箭有:CZ-2C、CZ-3A、CZ-4B 等。对3 种发射模式进行对比,项目及结果详见表1。

表1 不同测试模式优缺点对比表Tab.1 Comparison table of different test modes

综上所述,无论是“三平”还是“三垂”,世界各国的火箭测发模式都从分级向整体转变,整体组装、整体测试和整体运输已经成为了趋势[1-10]。

基于“三平”测发模式的液体型号火箭,目前中国仅有CZ-6 火箭。CZ-6 火箭无助推器,全箭尺寸规模相对较小,对于大中型捆绑型火箭的“三平”测发技术,还需要开展技术攻关工作。结合CZ-8 型号研制需求,地面发射支持系统针对大中型液体运载火箭水平起竖与发射技术开展了相关研制工作,本文主要从箭体水平组装技术、整体转运起竖对接技术、智能供配气技术3个方面进行阐述。其中箭体水平组装技术、整体转运起竖对接技术重点解决以CZ-8 火箭为代表的大中型火箭水平起竖技术问题,智能供配气技术主要满足CZ-8火箭快速测发需求。

2 大中型液体运载火箭水平起竖技术

箭体水平组装技术与整体转运起竖对接技术配合使用,适用于“三平”测发模式。其主要优点为:降低对发射场的建设要求,缩短发射工位占用时间。但其对地面发射支持系统的要求增加,新增加了箭体水平组装、整体转运起竖与发射台对接的需求。

2.1 箭体水平组装技术

箭体水平组装的核心为箭体在水平状态下的自由度调整能力,可分为支架车水平组装和吊具组装两个方案。

a) 支架车水平组装方案。

箭体水平状态停放在支架车上,支架车具备横向、纵向、垂向、整体滚转4 个自由度的调节功能。通过对支架车的调整实现对箭体姿态的调节,适应箭体水平组装。支架车高度调节可采用升降机的结构形式;通过车的整体移动实现前后调节;可采用直线导轨与顶杆的结构形式实现左右调节;整体滚转可采用弧形导轨与顶杆的结构形式,该方式仅能适应箭体在小范围内的滚转,一般不宜超过5°。

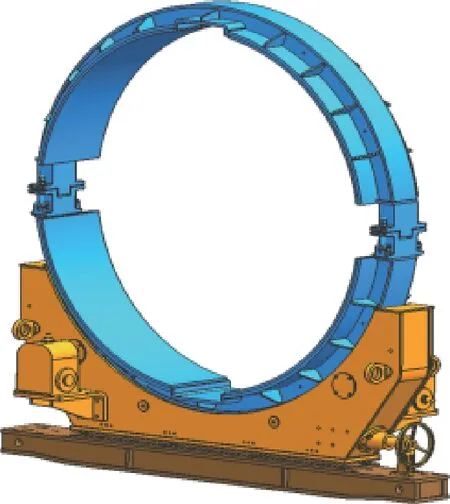

支架车结构示意见图1。每级箭体使用支架车,每个支架车具备4个自由度调整能力,两个支架车组合后能够具备箭体模块六自由度调整能力。当箭体需要大角度调整时,则需对支架车进行改进,新增加滚转环,用于固定箭体,滚转环与支架车一起配合使用,实现箭体大角度调整,滚转环的结构示意见图2,该方式可实现箭体360°滚转。箭体在方位调整过程中最关键的操作项目为保持动作的一致性,需保证箭体两个支架车调节动作协调一致,避免滚转调整过程中因为支架车动作不一致对箭体产生附加力。

图1 水平组装支架车结构示意Fig.1 Structure of horizontal assembly bracket car

图2 大角度滚转环结构示意Fig.2 Structure of large angle rolling ring

b)吊具组装方案。

采用可自由调整的吊具,通过吊车移动及吊具状态调整,实现对箭体方位的调整,以满足箭体水平组装对接的需求。吊具采用双钩吊具,吊装状态示意见图3。通过双吊车的移动,可实现横向、纵向、垂向、垂直摆动4个自由度的调节功能。在单侧吊带上设置一套调节机构,调节机构的主要功能为对吊带的长度进行带载调节,可选择手动或电动形式,通过吊带调节可以实现箭体模块滚转,通过人工可实现箭体模块的横向小幅度摆动。

图3 双三角架吊具吊装示意Fig.3 Schematic of spreader

2.2 整体转运起竖对接技术

整体转运起竖对接设备的主要功能是完成水平组装后火箭由技术区至发射区的转运工作,并在发射区通过起竖的形式完成火箭与发射平台的对接工作。与传统的分级吊装后在垂直状态与发射平台进行组装相比,特点为:传统的吊装方案,吊具是柔性的,箭体与发射平台对接过程中有一定的自由度调整能力;起竖设备通常为刚性连接状态,一旦开始起竖箭体,则难以对火箭方位进行调整,或者说调整方案可实现性较差,且存在较大的风险。整体转运起竖对接技术最核心的技术是火箭起竖对接调整及定位技术,实现火箭与发射平台的精确对接,并需对对接精度指标进行合理分配,保证各单机设备的合理性和经济性。

整体转运起竖对接设备按照运输方式可分为轨道运输和公路运输两类,按照起竖结构可分为整体式和分体式两类。上述类型各有优缺点,本文主要针对公路运输分体式起竖技术进行介绍。

整体转运起竖对接设备由转运车、起竖托架、地面起竖装置3大部分组成,如图4所示。

图4 整体转运起竖对接设备示意Fig.4 Schematic of overall transfer erection and docking equipment

转运车的主要功能为实现运输及停车定位;起竖托架主要用于支撑固定箭体,保证箭体在水平运输及起竖工况下的安全性和稳定性;地面起竖装置固定在发射区,主要提供起竖力,并保证起竖后与发射平台的对接精度。

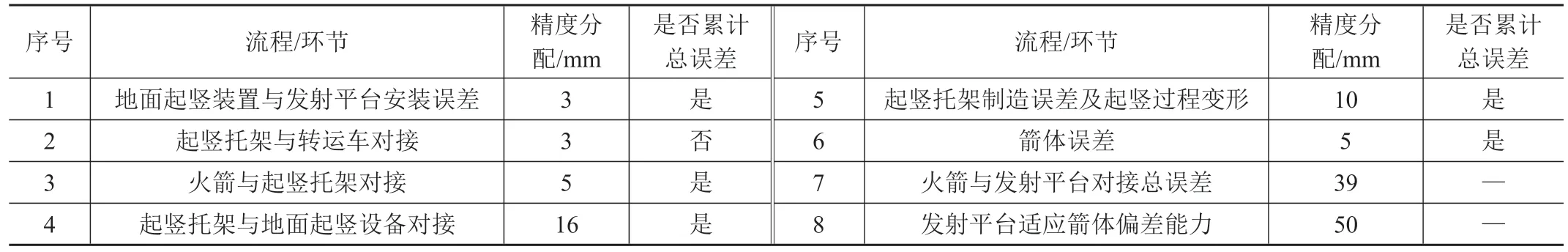

参与起竖的设备较多,影响起竖后火箭与发射平台对接精度的因素较多,需要充分考虑各影响因素,并进行科学合理分配,保证方案的合理性和经济性。针对地面发射支持系统依据型号的特点对对接精度影响因素进行了识别及初步精度分配,具体见表2。在精度分配过程中,充分考虑了整体的经济性,避免单一设备精度指标要求过高。

表2 运输起竖对接精度分析Tab.2 Accuracy analysis of transportation erection and docking

整体转运起竖对接设备在方案设计过程中需重点关注以下方面:

a)起竖工况决定了起竖托架必然会产生一定的变形,在对起竖托架进行优化的同时,要关注起竖托架的变形与箭体之间的协调性,箭地连接宜采用具有回转自由度的结构形式,避免起竖托架的变形施加在箭体结构上。

b)起竖托架与地面起竖设备之间的对接精度由运输车的停车调整精度来保证,可在运输车上设置方位调节机构,通过运输车粗定位与方位调节机构精确调整组合的形式,保证起竖托架与地面起竖设备之间的对接精度,通过调节精度的合理分配,可降低总研制成本。

c)起竖托架方位自动调节功能:可通过激光雷达感知系统感知起竖托架与地面起竖设备之间的相对位置关系,并通过PLC 对方位调节执行元件进行控制,实现自动调节功能。

d)起竖托架与地面起竖设备之间的对接锁紧适宜配套自动锁紧/解锁机构。动作元件可采用液压油缸或电动缸,其中液压油缸用于需要施加主动力的工况,电动缸用于被动保持位置的工况。可采用杠杆形式作为执行机构,实现对起竖托架与地面起竖装置之间的自动锁紧和解锁。

e)起竖过程平稳性控制。起竖过程中,起竖产品的合成质心围绕回转中心转动,前半程起竖油缸承受压力,后半程当质心超过回转中心后承受拉力。需要重点识别该项变化并加以控制。

针对起竖托架刚度,开展了专项分析工作。由于箭体本身结构尺寸要求及起竖设备展长比不足等条件限制,托架结构长径比值较大且悬臂较长,起竖工况下,末端变形量大,对箭体的影响较大,需要开展托架结构优化设计工作,在控制自重的情况下,进一步提高刚度。

通过托架承载模型简化,确定托架变形优化目标函数,最后根据参数优化,控制托架变形,简化模型见图5,优化目标函数见式(3)。

图5 托架承载简化模型Fig.5 Simplified model of bracket bearing

根据简化模型可得位置C处的变形量,即:

其中:

式中qm为质量引起的载荷;qP为外部作用力引起的载荷。且由于:

因此:

从上式中可以看到,托架刚度主要取决与托架结构尺寸、质量及外部载荷。其中外部载荷由箭体决定,可视为常量。因此提高托架刚度,减小托架变形,可以通过减轻质量、增大托架宽度或高度值来实现,其中影响权重较大的是托架的高度值。

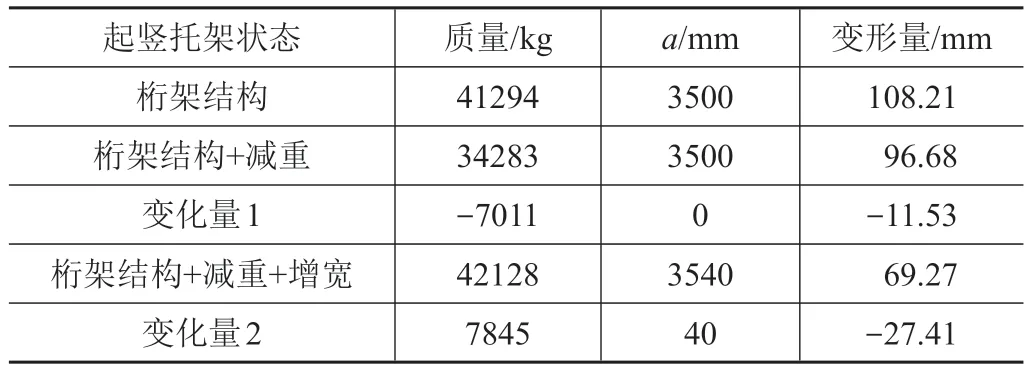

通过采取减轻质量、增加宽度两个措施,进一步提升起竖托架刚度。采用ANSYS 软件对起竖工况进行仿真,仿真结果见图6至图8,主要数据见表3。

图6 初始桁架结构Fig.6 Ⅰnitial truss structure

图7 桁架结构+减重Fig.7 Ⅰnitial truss structure and weight loss status

图8 桁架结构+减重+增宽Fig.8 Ⅰnitial truss structure, weight loss status and widening state

表3 起竖托架刚度优化对比Tab.3 Comparison of rigidity optimization of erecting bracket

通过减重及增加结构宽度进行变形对比,其中质量减少7 t,变形量减少11.53 mm,则变形量与质量变化量的比值η= 1.65;增加结构宽度40 mm 的同时结构质量自然增加7.8 t,变形量减少27.41 mm。根据η= 1.65 可知,质量增加7.8 t,则变形量增加13.1 mm,故宽度a对变形的影响达14.31 mm。通过上述改进措施,可将起竖托架变形量由108.21 mm减少至69.27 mm。

3 智能供配气技术

3.1 智能供配气总体方案

与传统的供气系统相比,智能供气系统可实现无人值守、自动工作、故障诊断及处理。系统的重点在于供气压力、流量、温度调控可通过远程方式、实时自动控制完成。系统中最关键的元件为智能减压阀,智能减压阀可通过通信接口与后端进行通信,接收后端发出的指令对减压阀出口压力进行调整,并将减压阀相关的参数传递给后端,可实现供气压力的远距离智能控制。

智能供气系统包括气路及机械、电控部分。其中,气路及机械部分主要完成气体状态控制和输送的执行功能;电控部分含软、硬件两部分,主要完成设备供电,传感器信号采集,各类数据存储、处理、运算、决策、反馈、控制、通信等功能。电控部分采用模块化、通用化设计,包括电源模块、控制采集模块、负载驱动模块等。

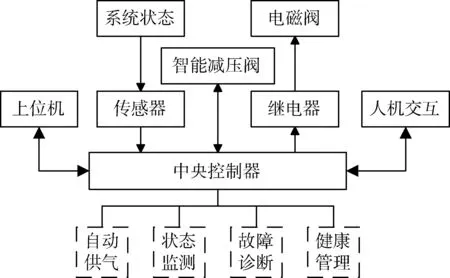

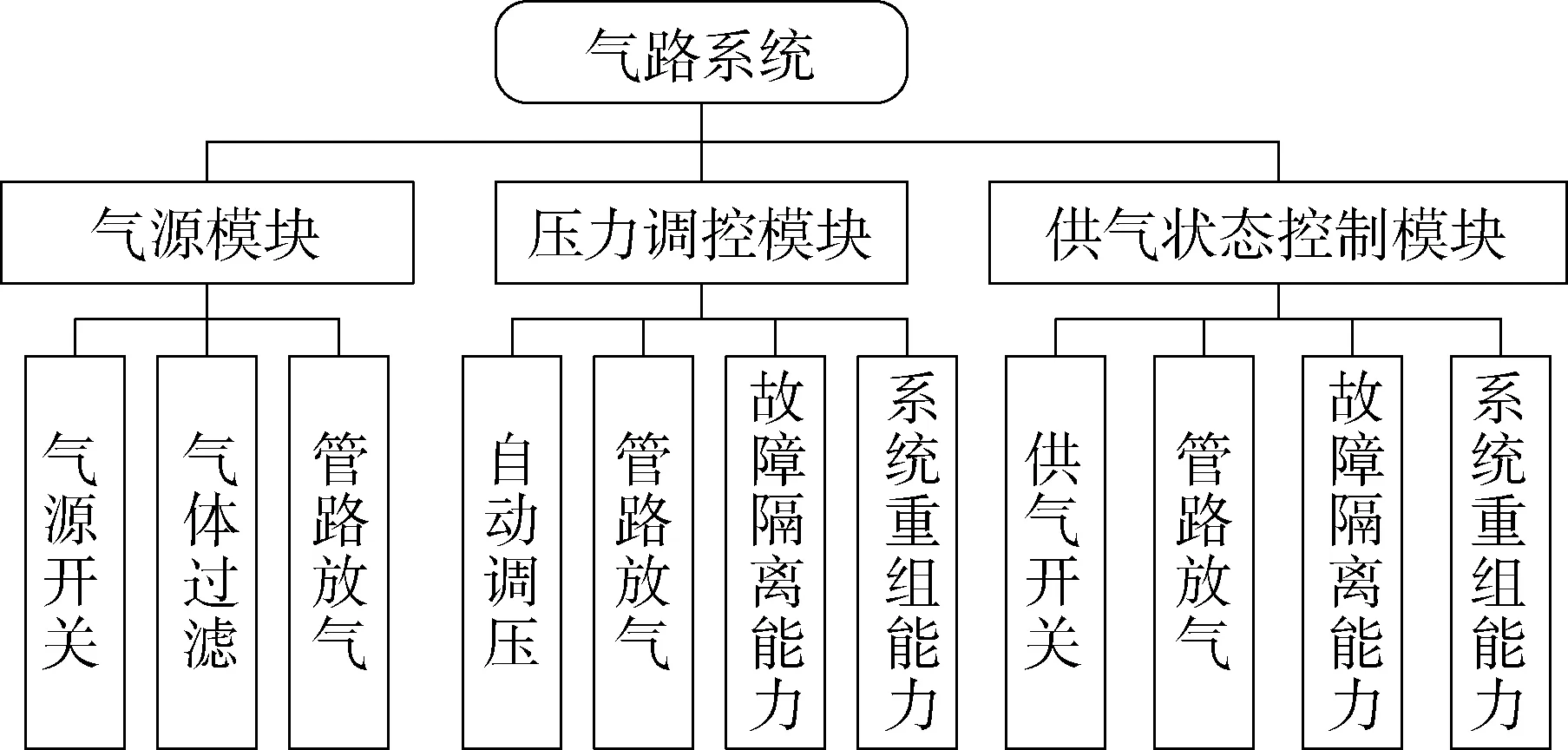

智能供气系统功能组成见图9。图9 中实线方框为硬件模块,虚线方框为软件模块。硬件系统主要包括气体控制阀、中央控制器、继电器、传感器、人机交互系统等模块。软件系统主要可实现自动供气、状态监测、故障诊断、健康管理等子功能。气路部分可按照功能划为气源控制模块、压力调节模块和供气状态控制模块3个模块。功能模块划分示意见图10。电路原理划分为电源模块、中央控制器、采集模块、通信模块、输出模块和人机交互模块,电路原理如图11所示[16]。

图9 自动供气系统Fig.9 Automatic air supply system

图10 气路原理功能Fig.10 Function of gas circuit principle

图11 电路原理Fig.11 Circuit principle

智能供气系统具备故障诊断及处理功能。可全流程监测供气参数变化,并进行智能化的数据判读,实现自动诊断,进行初步故障定位。对供气系统可能造成故障的硬件、软件、环境、人为因素等进行分析,形成故障树,确定故障原因的各种可能组合方式。同时,从设备状态监视与管控角度,根据故障树分析结果,将专家系统和神经网络技术应用于供气系统故障诊断领域,融合供配气专业专家经验及神经网络知识,建立对应的故障应对策略和故障处理建议等,形成完整的供气系统故障诊断技术实现方案,并结合仿真、试验工作,将测量结果和理论研究、仿真研究结果进行对比分析,修正供气系统的故障诊断技术方案。

3.2 智能减压阀

与传统供气系统相比,智能供气系统的显著特点是应用智能减压阀,实现了压力的远程调控。智能减压阀是实现供气系统智能化的核心元件。在智能减压阀研制领域,国外在低压小流量工况中实现了一体化、小型化、集成化和自动化。在高压大流量领域产品较少,仅TESCOM 的产品采用低压气控方式,组成了高压大流量减压系统,而非传统的单个减压阀,其系统复杂且尺寸大,难以直接应用。中国的智能减压阀研究起步较晚,在智能化和自动化程度、覆盖的压力及流量范围、产品化水平等很多方面都显著落后于美国等发达国家,还未形成成熟的工业产品。

地面发射支持系统开展了高压大流量智能减压阀的研究,并实现了产品的小型化、集成化,其组成原理见图12。智能减压阀采用基于专家经验和大量试验数据的智能化控制策略,以模糊优化的高频PWM(脉宽调制)技术实现对气体压力的高精度控制,同时减压阀的主阀部分也针对设计工况进行了力平衡系统和流道结构、参数的优化设计,共同实现智能减压阀对出口压力的高精度控制。控制单元的硬件原理见图13。

图12 智能减压阀模块组成原理Fig.12 Schematic diagram of intelligent pressure reducing valve module

图13 智能减压阀控制单元硬件原理Fig.13 Hardware principle of intelligent pressure reducing valve control unit

智能减压阀的控制原理见图14。设计中的被控气体压力由于其自身的非线性、时滞性等因素,很难用常规的数学工具建立精确的数学模型,采用模糊控制技术对被控对象进行控制时,不需要建立数学模型,控制依据是基于专家经验及大量试验验证数据,归纳出一套完整的控制规则,根据这些控制规则和模糊控制器的输入进行模糊推理,得到精确的控制量,对减压阀出口压力进行高精度控制。

图14 智能减压阀控制原理Fig.14 Control principle of intelligent pressure reducing valve

从理论上讲,模糊控制器所选用的控制维数越高,系统的控制精度也越高。但维数选择太高,模糊控制规律过于复杂,基于模糊合成推理的控制算法的计算机实现也就更困难。根据智能减压阀的特点及精度要求,其控制单元在模糊控制器设计时采用单输入、双输出结构,以减压阀出口压力的误差e为输入,以进气电磁阀u1 和排气电磁阀u2 开合的时间为输出,即控制进气电磁阀和排气电磁阀开合的脉冲占空比为输出。将采样得出的压力偏差e(t)模糊化为相应的等级E,然后根据已获得的模糊控制表,推算出模糊控制输出量u1(t),u2(t)。K时刻的压力为y(K),设定压力值为r,则此时的偏差e(K) =r-y(K)[7]。

使用AMESim软件搭建智能减压阀模型,开展仿真分析,在多种工况下对压力调控策略的正确性和控制参数的合理性等进行全面虚拟验证。智能减压阀典型仿真曲线见图15。

图15 智能减压阀典型仿真曲线Fig.15 Simulation model and typical simulation curve of intelligent pressure reducing valve

仿真结果表明:

a)入口压力35 MPa,出口压力由0 调整为25 MPa,这种减压阀常见工况下,调压所需时间为50 s左右,与传统减压阀人工调压时间相当;

b)出口压力稳定在25 MPa,调压精度要高于传统的人工调压;

c)调压过程可分为两个阶段,在远离目标值时,调压电磁阀处于打开状态,压力上升快(1~24 s),保证调压时间;在接近目标压力时,控制电磁阀开始进入高频通、断操作,此时减压阀出口压力上升速率变缓(24~50 s),可保证最终的调压精度。

3.3 供配气设备故障诊断技术

要实现供配气设备的自动化故障诊断,对系统状态进行全面有效的检测是基础。因发射过程中现场无人,因此系统所有的故障模式都是从后端上位机表现出来,某一故障模式的故障原因的判断依据是否能通过后端现有信号获取,即是否能实现故障的检测和定位。以表4 为例,给出了供气设备的部分动作或功能,以及与之对应的故障模式、故障原因和判断依据。

表4 故障原因和判断依据示例Tab.4 Example of failure cause and judgment basis

射前流程中的实时故障诊断是实现动力系统无人值守的重要前提和基础,而其关键是能够实时提供用于发现和判断故障的正确判据,保证各个实时监测的参数和信号出现故障时不漏判、不误判。供气设备实时故障诊断系统原理见图16。图16 中右侧为实现实时故障诊断所需的专家库查询系统。实时专家库查询系统与动力测控系统上位机之间以TCP/ⅠP 通信的方式完成信号传递。

图16 供气设备实时故障诊断系统原理Fig.16 Principle of real time fault diagnosis system for gas supply equipment

供气系统由位于后端的上位机和位于前端的测控机柜,配气台内的减压阀、电磁阀、传感器等组成,可实现对整个射前过程的控制和参数采集、状态记录存储。动力测控系统上位机给前端设备发出工序或单点控制指令,同时接收前端设备返回的各个实测反馈信号。实时专家库查询系统由上位机和下位机组成。上位机中主要包括数据处理及数据库应用软件、专家库查询软件。下位机中主要包括通信接口模型,实现前端设备信息的获取。实时专家库查询系统的工作原理是在射前过程中实时采集射前流程测控系统的工序指令、单点控制指令和系统初始参数等外部输入条件,通过在专家库查询系统下位机预先建立的低温动力系统供气设备实时反馈信号数据库。然后在专家库查询系统上位机中将理论值作为判据,根据预设的判断条件与实测反馈信号进行比较、查询、匹配,出现异常时给出故障报警,同时根据系统已建立的故障树和推理规则给出故障原因定位及解决措施建议。供气设备专家库模型基于供气系统故障模式库建立,同时结合动力系统供气设备的FMEA、FTA以及其它实时监测参数,通过预设的推理规则可对异常原因进行分析、隔离并给出处理建议。

4 结束语

本文结合CZ-8 型号的任务需求,对大中型液体运载火箭水平起竖与发射技术进行了分析,从箭体水平组装技术、整体转运起竖对接技术、智能供配气技术3方面进行了论述,提出了技术途径,可进一步满足火箭快速智能测发的需求,同时也为后续地面发射支持系统专业发展提供思路。