白车身手动螺柱焊尺寸精度控制

热夏提·亚力坤, 曹 楠

(上汽大众(新疆)汽车有限公司, 乌鲁木齐 830000)

汽车白车身主要采用焊接工艺连接,其中螺柱焊接作为汽车制造四大焊接工艺(点焊、熔化极气体保护焊、螺柱焊、激光焊)中的一种,是将金属螺柱或类似的其他固件焊接在工件上,可将车内仪表盘、线缆、内饰件等部件连接固定在车身上。目前汽车白车身上的螺柱一般采用电弧焊的方法进行焊接[1]。电弧焊接螺柱按照自动化程度又分为自动焊接及手动焊接:自动焊接具有效率高、定位准等优势[2];手动焊接是自动焊接的补充,具有成本低、灵活性高等优势,在节拍较慢的低成本工厂使用比较广泛,因而也在汽车行业得到了广泛应用。手动螺柱焊接需要焊装夹具的辅助,生产工序多,任何一个工序导致的质量问题都会影响白车身总成的质量。

1 问题背景

在车身螺柱焊接过程中,会产生尺寸精度偏差导致的质量问题缺陷。焊接尺寸精度主要是指将螺柱等零件焊接到一起后焊接总成的尺寸精度。由于螺柱零件缺陷、焊接夹具不稳定及人为操作影响等原因,都会在一定程度上造成尺寸偏差,导致实际尺寸与理论尺寸差距较大,最终造成焊接后的螺柱与其相关联零件出现配合不吻合、孔位不对应等问题[3]。焊接总成上螺柱焊接后的尺寸精度不仅会影响车身零件的装配,还可能会因螺柱返工影响车身外表质量。

2 螺柱尺寸波动分析

结合上述白车身螺柱在焊接过程中出现尺寸偏差的原因[3],以新桑塔纳车型的后保螺柱为例,画出该位置螺柱手动焊接尺寸偏差鱼骨图,如图1所示。

图1 螺柱手动焊接尺寸偏差鱼骨图

对图1进行人机料法环分析,最终确定产生尺寸偏差的主要原因在尺寸链、过程因素及设备因素三个方面[4-5]。

2.1 螺柱尺寸链分析

图2中左右两侧共6颗螺柱均为手动焊接,通过查看其在车身的三坐标测量报告,取最近一年的测量数据,并研究往年的趋势以确定手动焊接螺柱的尺寸状态(哪一颗螺柱尺寸最不稳定?哪一颗相对稳定?哪一个方向最不稳定?哪一个方向最稳定?)。

图2 左右后保螺柱示意图

由图3和图4所示的左/右侧后保螺柱测量数据可知:

图3 左侧后保螺柱尺寸趋势

图4 右侧后保螺柱尺寸趋势

1) 左侧螺柱。X向(前后):超过理论公差的波动量为0%~8%(可接受范围);Y向(左右):超过理论公差的波动量为6%~33%(不可接受范围);Z向(上下):超过理论公差的波动量为14%~33%(不可接受范围)。

2) 右侧螺柱。X向(前后):超过理论公差的波动量为0%~3%(可接受范围);Y向(左右):超过理论公差的波动量为6%~50%(不可接受范围);Z向(上下):超过理论公差的波动量为11%~33%(不可接受范围)。

由以上数据趋势可知:手动焊接的左右侧后保螺柱的X向(前后)尺寸最稳定,而Y向(左右)和Z向(上下)尺寸波动量较大,偏差较为明显,这是影响后保装配的关键尺寸。因为X向(前后深度)尺寸是由车身尺寸决定,由于车身尺寸波动量较小,所以对螺柱手动焊接的尺寸影响不大,而Y向(左右)和Z向(上下)尺寸波动则是由夹具定位及人员操作造成的。通过以上尺寸精度分析,确定了后续研究应放在设备定位因素及过程因素两方面。

2.2 设备定位因素

套筒机械机构的配合度会影响螺柱尺寸的精度,该螺柱焊枪套筒在夹具导向中存在较大的晃动及偏移,因此该定位方式精度较低。而且受操作人员焊接动作影响,焊接后的螺柱尺寸波动量较大,无法满足尺寸控制要求。

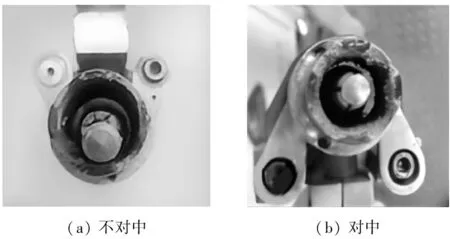

观察焊接前螺柱在螺柱导向套内的位置,发现螺柱在夹持器内明显不对中(如图5所示)。尽管夹持器具有适当的夹紧力及驱动力,但其长期受焊接及出料影响,出现了明显的松动,从而产生了不对中的问题。焊接前待焊接螺柱相对于螺柱导向套内的位置已出现明显的不对中问题,因此,该不对中问题也极易造成焊接后螺柱尺寸出现偏差,并且此偏差不受定位夹具所控制。

(a) 不对中(b) 对中

2.3 螺柱焊接过程因素

根据螺柱预定用途和要求确定定位方法,对于精度要求较高的螺柱,一般采用特殊定位夹具或固定式螺柱焊设备,即需要焊装夹具的定位、夹紧和支撑,焊装夹具的作用是保证车身所要焊接的零件间的相对位置和焊接件的尺寸精度,减少焊接过程中的尺寸偏差。而对于更高精度的焊接则完全由机器人进行。

生产规划初期,按低成本、低产量方式设计的后保螺柱焊接定位夹具和螺柱焊枪导向套如图6和图7所示。

图6 螺柱定位夹具图7 螺柱焊枪导向套

通过观察后保螺柱的手动焊接过程及图6、图7可知:操作人员将焊枪套入夹具内进行焊接时(如图8所示),明显存在较大的晃动量,此晃动余量最大可达到2 mm,并且在上下(Z向)及左右(Y向)平面内均能进行2 mm内的焊接。此焊接过程的研究结果与尺寸分析报告一致。

图8 螺柱焊枪在夹具内

综上所述,首先,螺柱在导向套内存在明显的不对中问题。其次,螺柱套筒机械机构配合精度差。以上两个问题直接导致了螺柱焊接后偏移量较大,降低了焊接后的螺柱尺寸精度。

3 螺柱焊接尺寸精度控制对策

通过以上分析,提出保证新桑塔纳白车身后保螺柱尺寸精度的基本对策和措施,主要在螺柱焊接工装夹具的设备优化以及焊接设备的过程优化两个方面[6]。

3.1 设备定位优化

焊装夹具设备是指螺柱焊装过程中使用的定位夹具,主要由台板、支座、基准销、基准面、气缸、限位块等组成[7-8]。

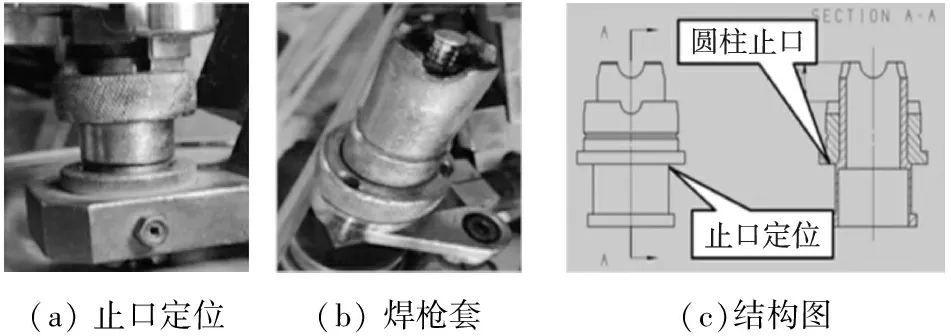

3.1.1 螺柱定位夹具改进前

螺柱焊接夹具原定位方式为圆柱面+止口定位,如图9所示。其中,螺柱尺寸波动量大于10%,螺柱尺寸精度为2 mm。优点是制造简单、易加工、成本低;缺点是尺寸定位精度低(公差带为2 mm左右),当操作人员将螺柱焊枪推紧后,锥形定位面与夹具不配合,且止口离缝较大,极易使焊枪在焊接时出现歪斜现象,从而导致焊接后的螺柱尺寸出现较大波动。

(a) 止口定位(b) 焊枪套(c)结构图

3.1.2 螺柱定位夹具改进方案一

改进方案一的螺柱焊接夹具定位方式为加长圆柱面+止口定位,如图10所示。其中,螺柱尺寸波动量大于4%,螺柱尺寸精度为2 mm。优点是制造简单、易加工、成本低,且配合度相对较好;缺点是定位精度低(公差带为2 mm左右),当操作人员未将焊枪推紧或者配合磨损严重时,由于止口离缝,容易出现焊枪歪斜现象,仍然会导致焊接后的螺柱尺寸出现较大波动,如图11所示。

(a) 止口定位(b) 焊枪套(c)结构图

图11 方案一焊接过程图示

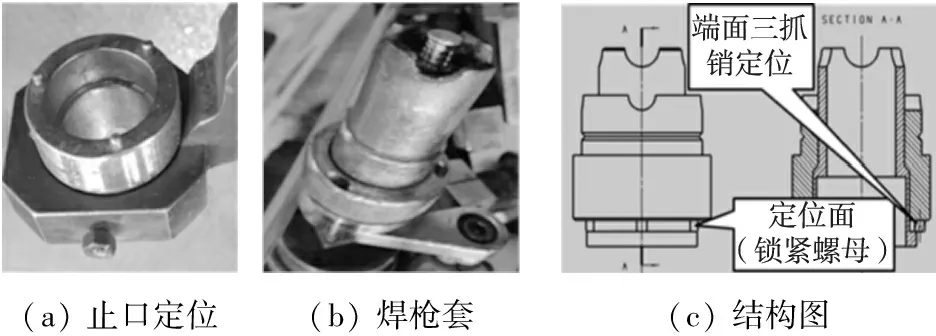

3.1.3 螺柱定位夹具改进方案二

改进方案二的螺柱焊接夹具定位方式为圆柱面+端面三抓销,如图12所示。其中,螺柱尺寸波动量低于4%,螺柱尺寸精度为1 mm。优点是定位后焊枪不会绕导向套轴向转动,可防止夹持器磨损后螺柱位置波动;缺点是制造难度大,导向套对焊枪锁紧螺母有破坏性磨损,使非易损件的配件变成了易损件,而且极易使焊枪螺母松脱,导致防飞溅罩活动,进而导致定位不准确。对该螺柱定位夹具焊接过程进行为期3天的跟踪,其中2天都出现了锁紧螺母松脱现象(如图13所示),因为有些螺母是2个孔,所以三抓销不适用于所有的锁紧螺母。

(a) 止口定位(b) 焊枪套(c) 结构图

(a) 止口定位(b) 锁紧螺母损坏

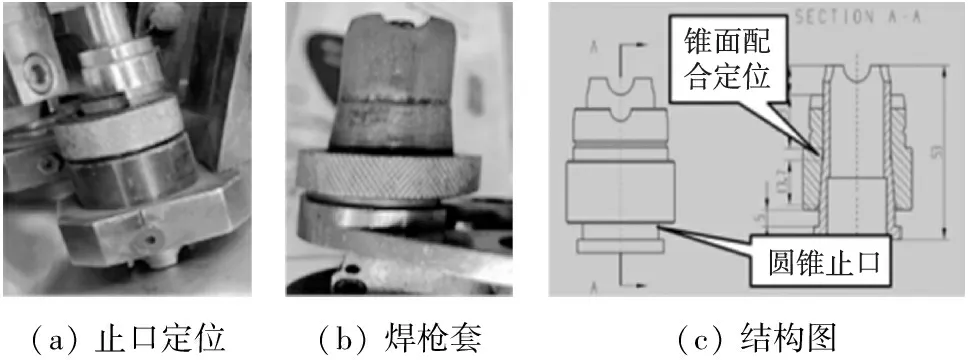

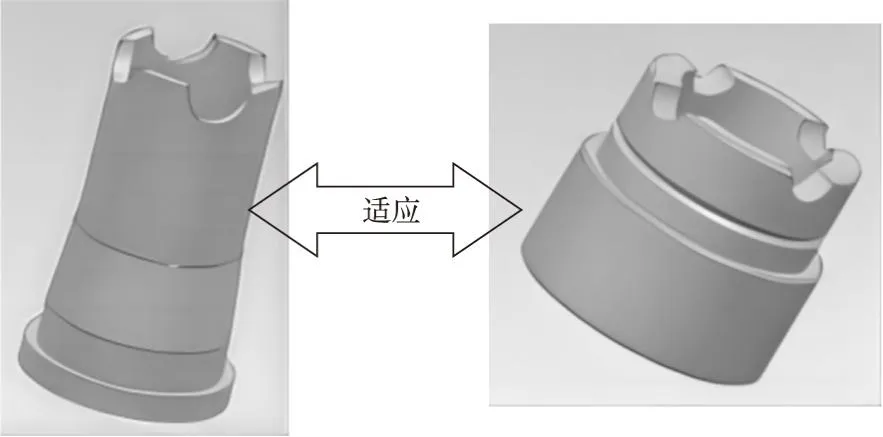

3.1.4 螺柱定位夹具改进方案三

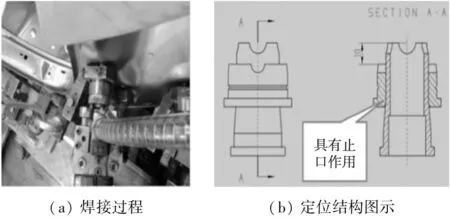

改进方案三的螺柱焊接夹具定位方式为圆柱面+锥面配合定位,如图14和图15所示。其中,螺柱尺寸波动量低于1%,螺柱尺寸精度为0.5 mm。优点是此螺柱夹具结构定位精度较高。锥孔配合定位本来就有自找中心的作用,加上原有的圆柱面,再使用锥面替代止口倒角定位,更容易矫正操作人员塞枪歪斜的问题。锥面加圆柱面定位实际上增大了定位面积,使定位更准确,且焊枪从锥孔大头一侧塞入,易于操作(如图16所示);定位止口端面留有1 mm的安装间隙,可用于检验定位装置磨损量,当间隙小于0.5 mm时,可提前警示员工更换已磨损的定位套和防飞溅罩。因此,该锥面定位方式使焊枪与导向块接合度较高,焊接后螺柱尺寸波动较小。缺点是增加了加工难度。

(a) 止口定位(b) 焊枪套(c) 结构图

(a)螺柱导向套 (b)定位夹具

(a) 焊接过程(b) 定位结构图示

本文最终采用了第三种改进方案,即使用圆柱面+锥面配合定位的夹具,使得白车身螺柱尺寸波动由原先1 mm减小至0.5 mm,尺寸波动量明显减小,螺柱夹具结构定位精度显著提升。

3.1.5 夹具导向块定位控制

夹具导向块因松动发生转动时,导致型面接触面积发生变化,极易影响焊接后的螺柱尺寸。因此,为便于观察夹具导向是否因松动而发生转动,需对导向块与夹具相对位置进行标记。参考螺栓等紧固件的防松标记作业指导进行画线标记[9]。一般要求有:

1) 使用油漆笔在导向块及夹具相对位置处涂上标记,并保证标记干燥后不易被擦掉。

2) 统一用红色油漆笔进行标记。

3) 如因夹具调整等需要拆卸,再次安装时需将导向块紧固并安装至原先红线相连位置。

3.2 过程优化

螺柱焊枪内的螺柱夹持器因长期受焊接及出料送料影响而出现松动,造成螺柱不对中问题。本文针对夹持器的目视以及螺柱对中度的检查做了以下两方面过程优化。

3.2.1 焊接易损件更换规定

针对螺柱夹持器等焊接易损件,为便于目视化,现场焊接所需的螺柱夹持器更换标准具体如下:

1) 更换条件。螺柱夹持器存在松动、断裂、磨损、焊渣等影响螺柱质量问题时立即更换(在现场张贴如图17所示的目视检查图)。

(a) 正常(b) 飞溅、焊渣(c) 松动(d) 断裂

2) 检查流程。每天开工前操作人员需对螺柱夹持器进行自检,所在工段班长需每天抽查一次。

3) 更换流程。操作人员在使用或者点检中发现螺柱夹持器等焊接易损件达到更换条件时,必须向班长汇报,班长确认后填写领料单,领取新的夹持器和导电嘴,并及时更换。

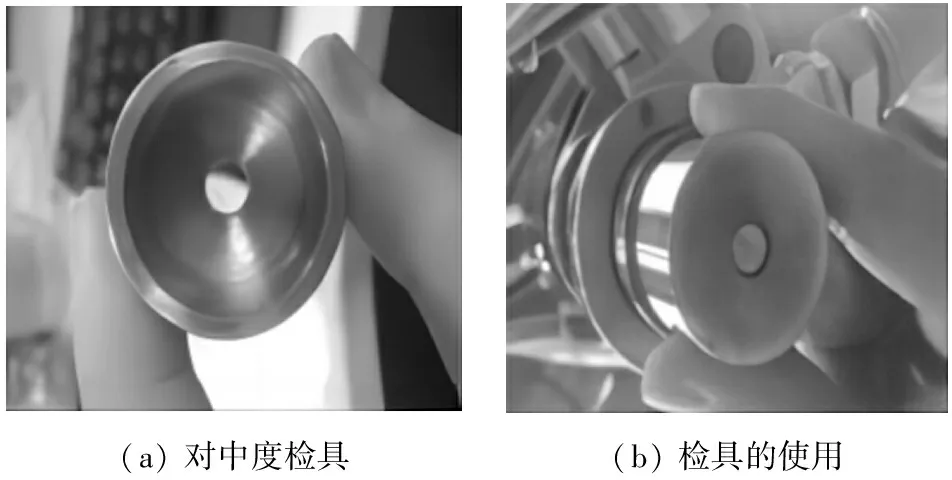

3.2.2 设备点检控制规定

为避免因后保螺柱焊相关设备磨损或更换等情况导致螺柱焊尺寸异常波动,造成后道装配工序匹配度差,甚至出现无法装配等情况,后保螺柱焊接操作人员须对夹具导向套、焊枪导向套、夹具导向孔进行每周一次目视及测量检查。

1) 检查工具:数显游标卡尺及检具(如图18所示)。

(a) 对中度检具(b) 检具的使用

2) 检查方法。①用数显游标卡尺平行于夹具导向套轴线进行测量,然后旋转90°再次进行测量(如图19所示),选出2次测量的最大值作为本次测量数据;②使用对中度检具进行检查(如图18所示)。

(a) 夹具测量(b) 导向套测量

3) 检查步骤。①目视检查:目视夹具导向套、焊

枪导向套、夹持器无飞溅附着,无毛刺和表面残缺;②晃动检查:晃动夹具导向套无松动,焊枪导向套无松动且未偏离画线位置;③游标卡尺测量:用游标卡尺贴紧测量夹具导向套、焊枪导向套、夹具导向孔直径;④记录数据并根据磨损量标准进行报警并更换。

4) 异常情况处理。对于超过上述容许直径的导向套,需立即通知班长进行更换,同时记录首台车号并安排首台车送测量室对螺柱进行三坐标测量。

4 结束语

本文以白车身后保螺柱尺寸精度为研究对象,提出了保证白车身手动后保螺柱尺寸精度的基本对策和措施,对手动螺柱焊接过程中精度要求较高的螺柱焊接进行逐步优化,解决了手动螺柱焊接尺寸精度低的难题。