电动客车驱动桥电机设计与优化

黄国坪

(厦门金龙汽车新能源科技有限公司, 福建 厦门 361023)

本文根据某款7 m纯电动客车的整车参数及性能要求计算驱动桥电机的主要参数,然后进行永磁同步电机设计,包括电机结构尺寸和性能参数,并进行转子拓扑结构设计优化。

1 动力系统参数

1.1 整车基本参数

某款7 m纯电动客车动力系统采用整体式桥壳电驱动桥结构。电机经过驱动桥主减速器,降低了输出转速,提高了输出转矩,降低了驱动系统的输出电流,从而降低了电机及控制器的体积、重量和成本[1]。整车基本参数如下:整备质量m为5 850 kg,满载质量M为9 500 kg,迎风面积A为5 m2,风阻系数CD为0.55,轮胎滚动半径r为0.372 m,滚动阻力系数f为0.011,减速比i为13.35,旋转质量换算系数δ取1.07,传动效率ηT为0.9,电池标称直流电压Udc为540 V,最高车速umax为105 km/h,常规车速u0为40 km/h,最大爬坡度为18%,即坡度角α为10.2°(爬坡车速um≥10 km/h),加速时间t≤18 s(0~50 km/h,即加速时间要求的车速ua=13.89 m/s)。

1.2 永磁同步电机参数计算

电机的额定转速n0、最高转速nmax、额定功率P0、额定转矩T0、峰值功率Pmax、峰值转矩Tmax可根据式(1)~(6)进行计算[2-4]。

(1)

(2)

(3)

(4)

(5)

(6)

式中:um为最大爬坡度要求的车速,km/h。

2 电机设计

2.1 基本尺寸计算

根据新能源汽车对电机尺寸和转速的要求,兼顾低速区和高速区的效率,本文设计的永磁同步电机的定子外径D1为29 cm,电机的极槽数为8极48槽,定子绕组采用Y型连接的双层叠绕组,转子采用内置式磁钢结构。其他基本尺寸可通过式(7)、式(8)进行计算[5-7]:

Di1=KDD1=0.645×29≈18.7(cm)

(7)

(8)

式中:KD为定子裂比;Bδ为气隙磁密基波幅值,T;lef为电枢计算长度,cm;Di1为定子内径,cm;A为电负荷,A/cm。

根据式(7)、式(8)计算电机的主要尺寸,得到定子内径Di1为18.7 cm,电枢计算长度lef为12 cm(即定子、转子长度均为12 cm)。

2.2 转子结构

永磁同步电机转子安装有永磁磁极,转子是永磁同步电机的核心部件,其结构影响着整个电机的磁路结构[8]。本文转子采用分段结构,段数为4,叠加起来可以降低涡流损耗[9]。其永磁体的形状、大小、位置与电机性能密切相关,通过式(9)可以粗略估算永磁体的面积[10]。

(9)

式中:Sm为永磁体的面积,cm2;σ0为空载漏磁系数;Sδ为每极气隙的面积,cm2;Br′为0.65~0.85的剩磁密度,T。

在保持永磁体材料基本一致的条件下,对转子V型结构和双V结构方案的尺寸进行反复调整和选择,最终得到两种转子结构方案的参数(见表1)。

表1 两种转子结构方案参数

3 驱动电机性能仿真分析

3.1 空载磁密仿真分析

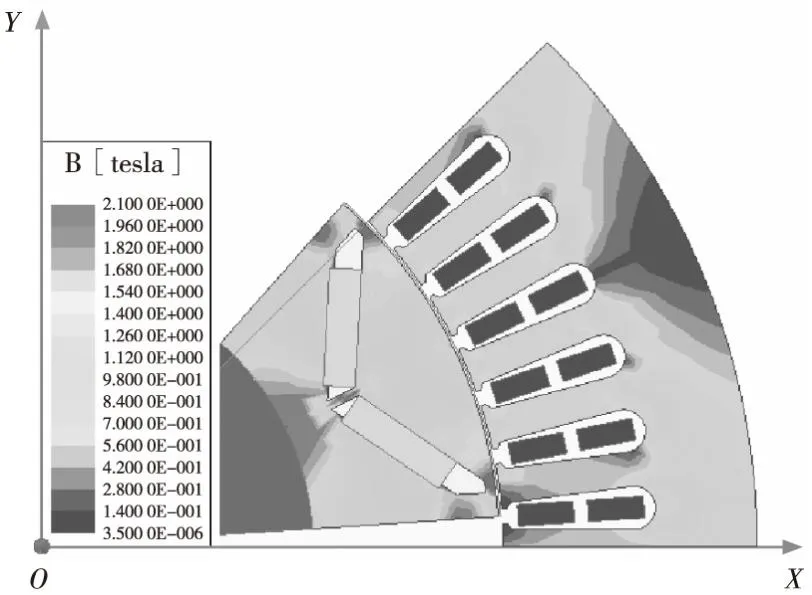

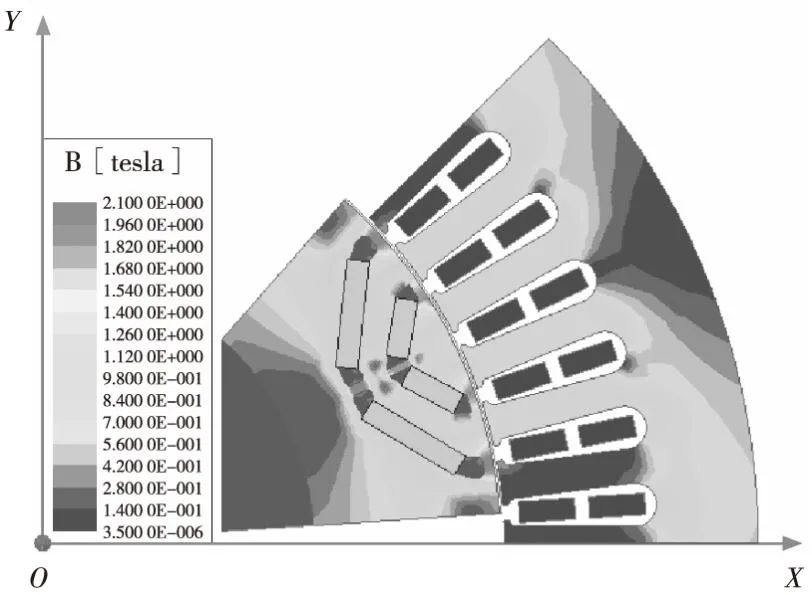

通过对永磁同步电机空载磁密进行仿真分析,可以判断电机的磁路状态设计是否合理。根据以上设计参数,电机的仿真结果如下:图1所示的V型结构方案的定子齿部磁密约为1.25 T,在槽开口附近的磁密峰值约为1.45 T;图2所示的双V结构方案的定子齿部各个部位的磁密约为1.15 T。

图1 V型结构空载磁密云图

图2 双V结构空载磁密云图

在高磁感应强度下,铁芯内部会发生更多的磁滞损耗和涡流损耗,导致能量转化成热量从而产生损耗。根据图1和图2的空载磁密云图仿真结果可知,采用双V结构方案的电机齿部磁密小于V型结构的齿部磁密,可以避免齿部磁密过饱和导致铁芯损耗增大,提高硅钢材料的利用率。电机铁芯损耗功率可通过式(10)进行计算[11]:

PFe=khfvBm2+kc(fvBm)2+ke(fvBm)1.5

(10)

式中:PFe为铁芯损耗功率,kW;kh为磁滞损耗系数;kc为涡流损耗系数;ke为附加损耗系数;fv为电机频率,Hz;Bm为磁通密度幅值,T。

3.2 空载反电动势仿真分析

空载反电动势是永磁同步电机一个非常重要的参数,决定着电机在整个运行区间上的效率分布、输出转矩、损耗、电流等输出特性[12]。电机在20 ℃磁钢温度下的仿真结果如下:V型结构方案在10 000 r/min时的空载反电动势有效值为829 V,折算到直流母线侧的反电动势峰值高达1 172 V,而控制器模块的耐压峰值为1 200 V,需要将反电动势设计得更小一些,以保证控制器的安全性能。反电动势与永磁电机结构和尺寸有关:双V结构方案在10 000 r/min时的空载反电动势有效值为586 V,折算到直流母线侧的反电动势峰值为829 V,较大幅度降低了反电动势,小于控制器的使用安全耐压峰值1 050 V。图3为V型结构和双V结构的空载反电动势对比。

图3 空载反电动势对比

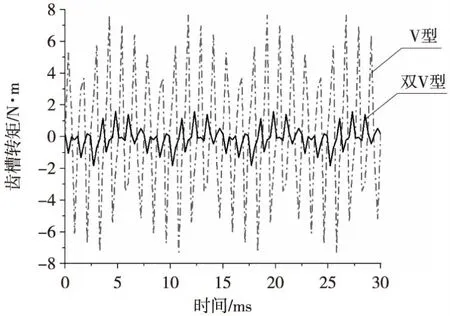

3.3 齿槽转矩仿真分析

齿槽转矩即没有供电的永磁电动机因其转子和定子有自行调整至磁阻最小位置的趋势而产生的周期性转矩。故在电机运行过程中势必会产生转矩脉动,从而使永磁电机产生振动和噪声。电机在20 ℃磁钢温度下的仿真结果如下:V型结构方案的齿槽转矩峰值为7.64 N·m,可以将齿槽转矩设计得更小一些。齿槽转矩与永磁电机结构和尺寸有关:双V结构方案的齿槽转矩峰值为1.58 N·m,齿槽转矩降低幅度较大,从而降低了齿槽转矩产生的转矩脉动,减小了电机的振动噪声,提高了电机定位的控制精度[13]。图4为V型结构和双V结构的齿槽转矩对比。

图4 齿槽转矩对比

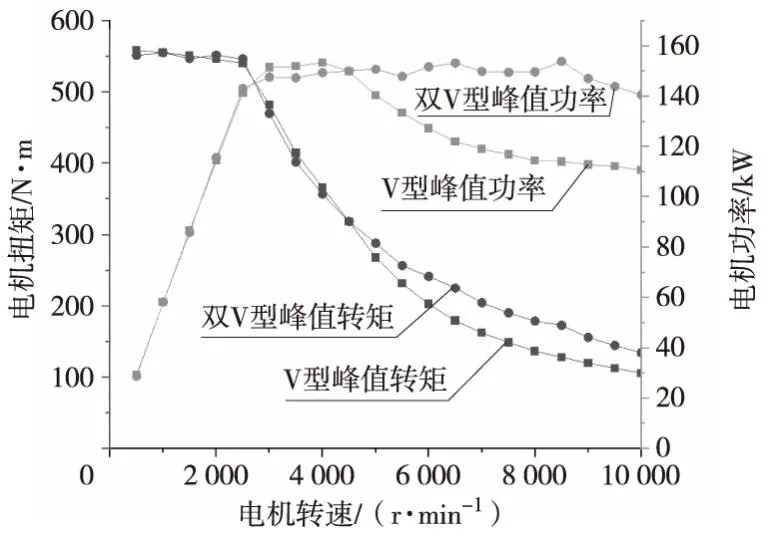

3.4 外特性仿真分析

设置相同的电压电流限值,不同方案转子结构的永磁同步电机的峰值转矩和峰值功率外特性对比情况如图5所示。V型结构方案的峰值转矩为550 N·m,峰值功率为160 kW,最高转速对应的功率为120 kW;双V结构方案的峰值转矩为550 N·m,峰值功率为190 kW,最高转速对应的功率为142 kW。

图5 电机外特性仿真对比

由图5可知,采用双V结构方案的电机,因其反电动势较低且直轴电感较小,在高速时的功率外特性保持较高,调速性能较强,因此双V结构电机的功率外特性更优[14]。

3.5 效率仿真分析

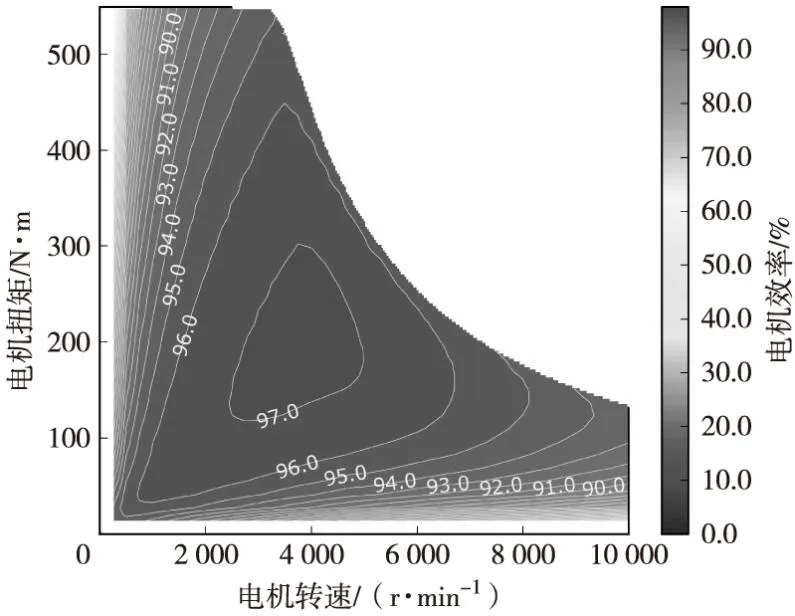

电机效率MAP图将效率相同的点连成环线直接投影到平面形成水平曲线,不同效率的环线不会相交,可在一定程度上反映电机在不同转矩、转速下其运行效率的分布情况,在电动汽车电机效率的评估测试方面扮演着重要角色。

采用最大转矩电流的控制策略,在额定转速(电机最大恒转矩运行的转折速度)以下时,通过试验设计仿真平台对定子电流的幅值、相角以及转速进行参数化扫描,模拟不同转速、转矩下的工况;在额定转速以上时保持输入电流幅值不变,通过改变电流功角模拟不同直轴去磁电流,以逆变器的最高输入电压为约束条件,以此获得电机在弱磁工作区域的输出特性。得到电机在其运行区域大部分输出及损耗数据后,可计算出电机不同工作状态下的效率[15]。在额定电压下,两种结构方案的效率MAP图分别如图6和图7所示,高效工作区占比详见表2。由图6、图7和表2可知,双V结构电机的效率高效区占比明显更优。

图6 V型结构效率MAP图

图7 双V结构效率MAP图

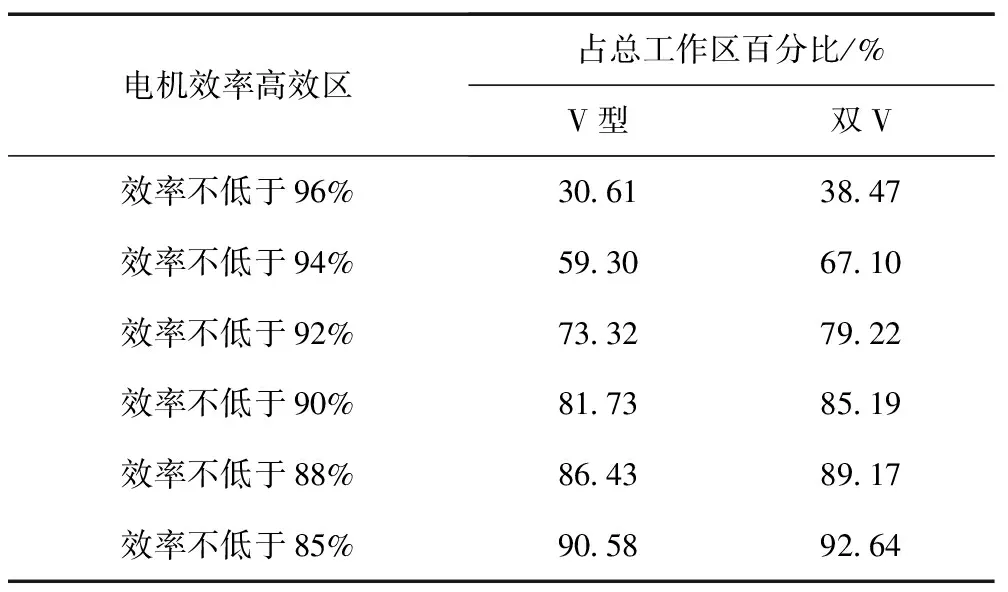

表2 额定电压电机高效工作区占比

通过仿真对比分析,得知双V结构方案的电机性能更优。

4 样机测试

分别对转子V型结构和双V结构进行样机试制与测试[16],电机试验平台如图8所示。

图8 电机试验平台

测试得到车用永磁同步电机调速工作性能,其电机测试外特性对比如图9所示,试验测定的外特性曲线符合设计要求。电机测试效率MAP图如图10和图11所示,V型结构电机的效率不低于90%占总工作区的百分比为81.2%,双V结构电机的效率不低于90%占总工作区的百分比为84.3%。可以看出,有限元仿真结果与试验结果基本一致,双V结构电机在电机外特性与效率方面明显优于V型结构电机[17]。

图9 电机测试外特性对比

图10 V型结构电机测试效率MAP图

图11 双V结构电机测试效率MAP图

5 结束语

本文对7 m电动客车的电驱动桥系统进行了动力系统参数计算及永磁同步电机设计;对转子V型结构与双V结构的空载磁密、空载反电动势、齿槽转矩、外特性、效率进行了仿真分析;对转子V型结构与双V结构进行了样机试制与测试。结果表明,相比于转子V型结构,双V结构永磁同步电机具有弱磁调速能力强、功率密度高、效率高效区域大等优势。