矿用刮板输送机动力系统智能监测及故障报警分析研究

陈 兵

(宁夏天地奔牛实业集团有限公司)

0 引言

现有的矿用刮板输送设备监测产品,能够实现对刮板输送设备动力部部分参数的监测、上传以及简单的超限报警。监测动力部工况参数相对单一,减速器与电机振动准确性低不够精准,对于控制器内部系统性的分析尚存在不足与缺失。控制器显示画面的报警预警功能人机交互性差,不能及时提醒,各工况运行参数显示界面不能直观反映一时段的数值变化,减速器、电机振动点不够具体,数据参数提取分析较为困难。传感器现场安装固定方式与位置不合理,经常出现现场无安装位置或安装位置无法固定传感器、控制器外部功能与人机交互功能差、无外部故障报警装置急停闭锁按钮,外部传感器快插口数量少、可扩展能力差、显示屏尺寸较小、通讯接口少、不支持5G 通讯、内部模拟量模块数量少、监测点位不足,PLC 供货周期长、价格成本过高等问题,不满足客户需求。

图1 矿用刮板输送机动力部

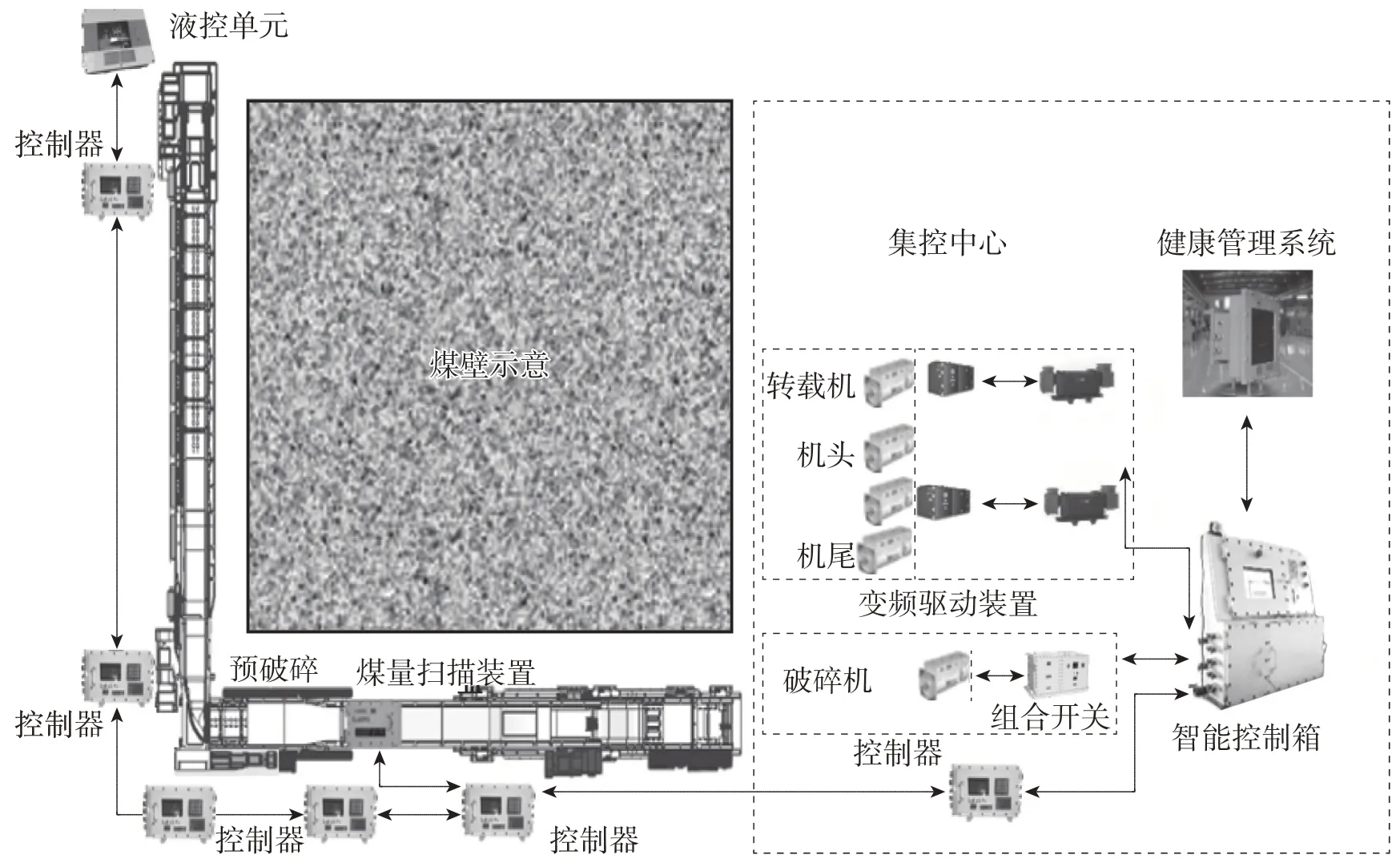

1 智能监测监控装置

智能化监测监控装置应用于煤矿刮板输送设备动力部,可实时在线监测刮板运输设备动力部减速器、电机的工况运行参数,监测减速器温升、润滑粘度、压力损失等,监测电机电流、温度、功率、振动等。研发一种新型煤矿板输送设备动力部智能化监测监控装置,能够将工作面刮板输送设备动力部工况运行参数,减速器、电机振动数据进行采集,并通过软件算法分析,对振动数据、频谱分析,分析减速器、电机在不同运行状态下的振动情况,分析不同干扰源对振动结果的干扰情况,通过组态工控机程序画面绘制频谱图直观反映振动信号的一时段变化,运行状态及故障报警信息,同时采用外设声光报警装置,将故障报警第一时间传递给工作人员,及时发现并处理故障。

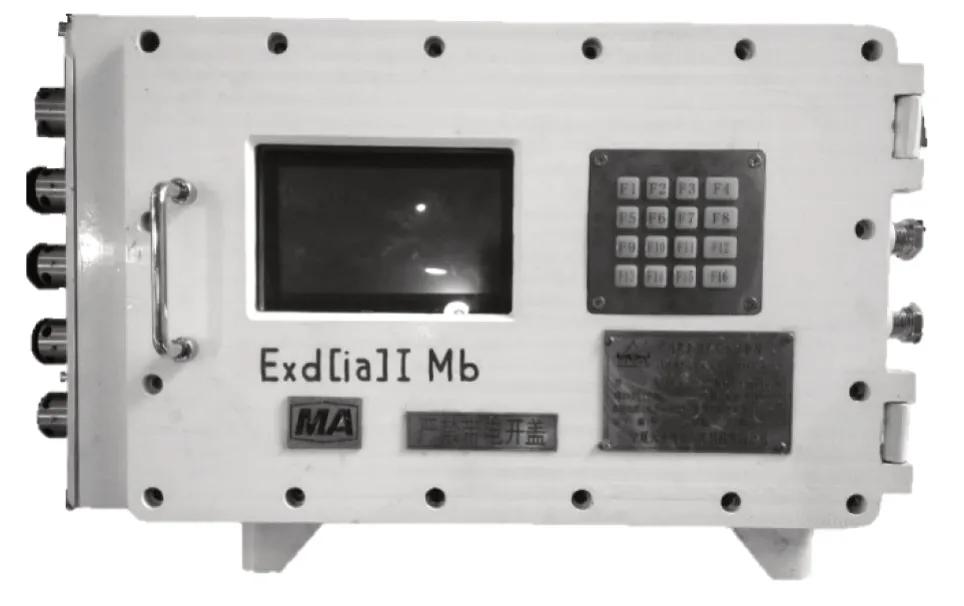

控制器进行外观、内部设计,井下工作面工况条件复杂,外部增加声光报警装置,更直观反映故障报警状,外部急停闭锁按钮实现本地紧急停机闭锁功能。外部显示升级为10 英寸及以上屏幕,增加外部快插信号接口,接口满足工况监测需求,满足客户对工况监测监控装置多种需求,轻便化设计安装、防护更加便捷。内部PLC 模块重新选型,增加内部模块模拟量、数字量、5G 通讯模块,扩展控制器监测点位,优先选取国内主流PLC,降低使用成本,缩短供货周期,缩小内部元器件整体布局空间,满足煤矿5G 建设要求。

图2 智能化监测系统组成示意图

图3 控制器

2 动力部监测及振动研究

2.1 研究方案

确定减速器、电机振动传感器安装位置及监测点,通过现场实验分析,找准振动信号监测点位、合理布置振动传感器数量与位置,准确掌握减速器运行状态。通过PLC 编程控制器软件算法通过对设备振动点数据、振动频谱分析,研究减速器、电机在不同运行状态下反馈的振动数据与响应,分析不同工况干扰源对振动的干扰,通过组态画面绘制振动频谱图直观反映振动信号的顺时段变化及故障预警信息。对控制器内部元器件选型,内部增加模拟量、数字量模块、选型国内外主流PLC,控制器外观设计声光报警装置、急停闭锁按钮、10 英寸以上显示屏,第一时间更直观的反映设备故障状态。并将无线传感器监测通讯信号采集装置、5G 通信网关应用在控制器内部,具备无线传感器信号采集功能,支持ModBus RTU(TCP)等通信协议转换,具备5G 方式的数据上传方式。通过虚拟环境三维仿真模拟分析、热力场分布分析、产品设计合理性进行三维验证、仿真模拟。制造样件进行空载、加载试验,在井下进行工业性试验。

2.2 研究内容

目前矿用刮板输送设备动力部监测监控技术与装备,难以满足煤矿智能化综采,动力部工况监测、振动分析及故障预警研究方面缺乏经验。升级迭代现有刮板输输送设备动力部工况监测,使得设备监测功能更全面,减速器、电机振动故障分析更准确。

1)传感器分布监测位置的确定与选择,需求工业振动传感器,适应煤矿高温、高潮湿环境、噪音、振动较多的工况。选择合适的振动传感器,准确掌握减速器、电机振动监测的准确性,安装固定位置易防护、操作简便实时跟踪,确保获得最准确的监测数据。

2)振动监测数据收集与分析,对设备负载、空载振动点数据、振动频谱分析,研究设备在不同运行状态下所反馈的振动数据,对振动数据的分析、处理,分析不同干扰源对振动数据的干扰情况,通过组态画面绘制振动频谱图直观反映振动信号的一时段变化,故障预警信息。总结归纳设备各运行状态的振动参数段。

对减速器、电机运行振动数据采集,通过PLC编程控制器编程算法分析,数据同步分析处理,设备故障实时判断分析处理,通过智能的人机交互界面,将各动力部减速器、电机各项参数进行显示,通过频谱图形直观的观察各数据的变化过程。

3)外部结构优化,外部增加声光报警装置,当控制器监测到有故障时,通过声光报警装置报警提示。

4)普及无线传感器监测通讯信号采集装置、综采工作面5G 通讯网关,升级优化动力部监测及振动分析故障报警装置,使控制器具备5G 数据上传的功能。满足矿井5G智能化矿井建设需求。

2.3 智能监测系统在线监测可视化与监测技术

2.3.1 在线监测可视化

智能监测系统具备运行界面的可视化及实时监测跟踪,在人机交互可视化界面,显示设备运行状态、特征参数、频域图、温度变化、运行及报警、参数趋势图谱、状态识别等模块。可实现动力部运行状态的在线智能监测,监测系统包含在线和离线两种分析模式,具有数据收集、数据分析、数值保存、故障识别、故障状态在线处理等功能。通过电流变化监测电机的运行状态,在电机上安装电流感应传感器,将其与可编程控制器的输入端相连,报警指示元件与可编程控制器的输出端相连。将其监测到的数据利用开关量信号输入到PLC 可编程控制器上,进行相应的处理后,利用程序的方式进行控制输出。通过电流数据变化区域界线判断,进行故障报警。

2.3.2 智能监测系统监测技术

智能监测系统监测技术主要由电流监测技术、振动监测技术、温度监测技术、功率监测技术等组成,通过各监测技术实时判断设备运行情况与故障原因。

(1)电流监测技术。设备运行时,电流变化较明显,电流信号的采集比较容易,将之做成非侵入式,电流监测技术能够与电机保护和调速系统进行有效集成。当电机的定子绕组发生匝间短路故障时,可将负序电流及负序阻抗作为故障监测及诊断依据;若是电机出现气隙偏心问题时,在圆周上气隙磁导会呈现出不均匀分布的状态,这样便可在定子电流中感应出故障特征的谐波分量,从而对故障性质进行判断。

(2)振动监测技术。振动传感器对动力部轴承、机座振动频率进行监测的方法。动力部处于正常运行状态时,轴承及机座的振动频率一般不会出现较大的变化,如动力部发生故障与振动,则会导致轴承的振动频率出现变化,通过传感器可以对动力部的振动频率进行实时采集,与已知的故障特征频率进行比较后,可以判断故障的性质,并找出故障部位。

(3)温度监测技术。通过在电机轴承、定子绕组部位、减速机油路、减速机水路等位置预埋温度传感器,对动力部运行过程中的温度信号进行检测,从而判断动力部是否存在故障。

(4)功率监测技术。通过对动力部运行过程中瞬时功率的分析进行故障监测与诊断。

3 实验

(1)减速器、电机振动传感器安装点及振动传感器整体布局

对减速机、电机的构造、外形进行分析,通过在不同位置安装传感器,重载试车进行调试,采样分析振动监测信号,计算选择合适数量点位,有限元分析及仿真,构造减速器、电机振动传感器分布点位。不影响产品性能及安全可靠性准确采集动力部振动传感器监测信号,完成动力部振动监测传感器布局。

(2)对于振动传感器信号的分析、处理编程

依托智能实验室计算机、PLC、触摸屏、传感器等硬件,搭建监测系统模拟平台,验证程序的可行性,通过现场实验证程序的故障判断准确性。准确分析、处理传感器信号编制成PLC 模块语言。振动信号解析编程、振动数据处理及形成5G通讯程序段。

(3)声光报警装置现场应用

通过现场实验声光报警装置功能,结合编程程序模拟故障状态下,声光报警装置功能及应用效果。选择合适的传感器及蜂鸣器,编制声光报警装置报警程序,完成声光报警装置。

(4)应用无线传感器通讯采集装置、综采工作面5G通讯

控制器内部设计增加无线传感器通讯数据采集装置以及5G 通讯网关,使控制器具备无线传感器信号采集功能、5G通讯实现数据上传功能。

4 结束语

智能监测系统采用本安型控制器,控制器外部增加显示屏幕,可实现设备状态监测和远端控制器故障诊断分析,瞬时监测分析减速器润滑油品质、粘度、水分、金属颗粒等,同时可以监测各部件振动状态,分析判断故设备故障点,控制器通过集控集中显示,显示PLC 代码,提醒故障报警状态,达到数据采集功能,急停闭锁按钮自动急停,实现动力部工况运行参数监测。