硅质废渣低碳胶凝材料制备研究

孙 浩,于林玉,刘万刚,严家江,马金来

(山东鲁桥建材有限公司,济南 250000)

传统水泥生产存在能耗高、污染大的问题。近年来,双碳目标对水泥的生产要求越来越高,低能耗、低污染成为重要的技术指标[1]。因此,基于工业固废的低碳胶凝材料技术开发成为了研究热点。低碳胶凝材料主要是以尾矿、煤矸石、电石渣、赤泥、硅渣、硅钙渣等具有潜在可利用水化胶凝性组分为主要原材料,通过活性激发工艺和多种组分复配,实现其火山灰活性的提高,实现对水泥用量的替代,降低碳排放;同时减少环境污染[2]。目前,低碳胶凝材料的研究主要包括碱激发胶凝材料和低熟料水泥两大类[3]。其中,碱激发胶凝材料是由硅铝质材料和碱性激发剂混合磨细而成的水硬性胶凝材料,具有优异的耐酸性和抗硫酸盐侵蚀能力,但是存在收缩变形大的问题无法解决[4]。因此,目前基于大量工业固废的行业背景下,以粒化高炉矿渣为主要成分,复合石膏和活性熟料物质进行活性激发的低熟料水泥为主要的开发和应用方向。研究表明,硅酸盐水泥熟料或石灰水化为粒化高炉矿渣的溶解提供了碱性环境,粒化高炉矿渣溶出的钙、硅、铝离子与CaSO4反应生成钙矾石和水化硅酸钙凝胶。通过调整活性熟料的成分能够优化其早期强度,提高其抗硫酸盐侵蚀性能和抗酸侵蚀性能[5]。基于现有研究,论文以粒化高炉矿渣为主要成分,复合石膏和具有潜在活性的硅渣为主要组分,研究其掺入比例对制备的低碳胶凝材料活性和力学性能的影响。

1 试 验

1.1 原材料

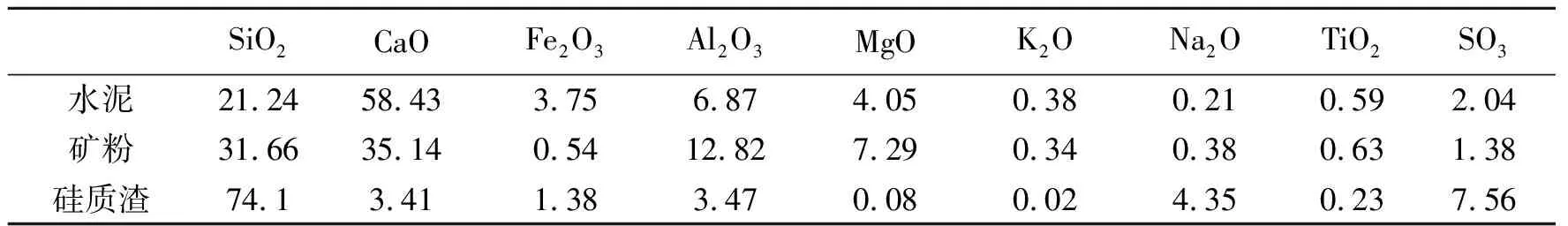

水泥为宝山生产的PO42.5普通硅酸盐水泥;粉煤灰为信源电厂F类Ⅱ级粉煤灰;矿粉为玉兰集团S95级矿粉;硅质废渣为功能性二氧化硅生产过程中产生的压滤淤泥经烘干获得的粉末颗粒。水泥、矿粉和硅质废渣化学组成如表1所示。分散助磨剂为市售产品,主要成分为三乙醇胺。石子为碎石,粒径5~20 mm,泥块含量0.1%,针片状含量2%;砂子为产自黄河的天然黄砂,细度模数2.6,含泥量1.5%;外加剂为聚羧酸减水剂,减水率18%,推荐掺量2%。

表1 原材料化学组成 /%

1.2 低碳胶凝材料及混凝土制备

1)低碳胶凝材料制备 将硅质废渣微粉与S95级矿粉按质量比0∶100、15∶85、30∶70、50∶50、70∶30、100∶0混合后,加入混合料总质量4%的CaSO4和0.2%的分散助磨剂,采用细粉球磨机进行粉磨,粉磨时间为20 min,形成掺合料A、B、C、D、E和F,测定其比表面积,并进行活性检测试验。

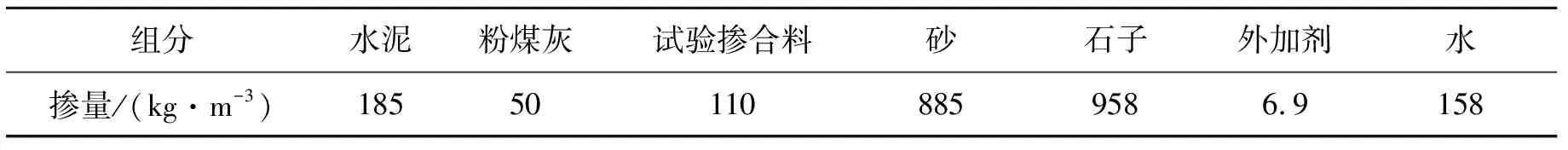

2)混凝土制备 在上述试验的基础上,按表2的配合比制备混凝土,每次成型混凝土20 L,搅拌时间均为180 s。

表2 混凝土基准配合比

表2中试验掺合料分别为矿粉原样品、掺入硅质废渣微粉原样和低碳胶凝材料A、B、C、D、E、F。

在混凝土试验中,确定低碳胶凝材种类,控制水泥与低碳胶凝材料总量为295 kg/m3不变,调整低碳胶凝材料掺量分别为0、55 kg/m3、110 kg/m3、165 kg/m3和220 kg/m3,制备混凝土并研究其性能变化。

1.3 试验方法

水泥、矿粉、低碳胶凝材料比表面积按《水泥比表面积测定方法勃氏法》GB/T 8074—2008规定的方法进行检测,精确值1 m2/kg。低碳胶凝材料活性按《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》GB/T 18046—2017附录A规定检测,精确至0.1%。混凝土坍落度、7 d和28 d抗压强度、收缩率分别按《普通混凝土拌合物性能试验方法标准》GB/T50080—2016、《混凝土物理力学性能试验方法标准》GB/T50081—2019以及《普通混凝土长期性能和耐久性能试验方法标准》GB/T50082—2009规定的接触法进行测定。

2 结果与讨论

2.1 硅质废渣微粉对低碳胶凝材料活性的影响

图1所示为硅质废渣微粉不同掺量条件下低碳胶凝材料的比表面积变化。从图1中可以看出,相比于未进行粉磨的矿粉和硅质废渣,矿粉和硅质废渣互掺粉磨后,其比表面积出现明显的升高,且随着硅质废渣掺入比例的增加,低碳胶凝材料比表面积出现轻微的升高。这说明硅质废渣微粉掺入比例的增加,有利于低胶凝材料粉磨细化。

图2为硅质废渣微粉不同掺量条件下低碳胶凝材料的活性指数。从图2中可以看出,相比于未进行粉磨的矿粉和硅质废渣,矿粉和硅质废渣互掺粉磨后,其活性指数均有所升高。结合图1可以看出,这主要是因为互掺粉磨后,掺合料比表面积增加,机械粉磨使得其活性提高,同时可以在砂浆中起到很好的微集料填充效应,使得其强度提高,表现出活性升高。进一步分析可以看出,随着硅质废渣微粉掺量的增加,低碳胶凝材料不同龄期的活性指数呈现出逐渐下降的趋势,而在图1中,其比表面积随着硅质废渣微粉掺量的增加而增加,两者表现出相反的发展趋势。分析原因主要是因为,硅质废渣活性相比于矿渣较低,随着其掺量的增加,在激发剂和分散助磨剂保持不变的情况下,所制备的低碳胶凝材料整体活性出现下降。虽然其比表面积表现出逐渐升高的趋势,但是根据图2活性指数可以看出,机械粉磨提高比表面积对活性的影响小于材料本身活性激发效果,低碳胶凝材料活性与材料本身活性相关性较大。进一步比较图2中不同互掺比例条件下低碳胶凝材料的活性指数可以看出,在硅质废渣微粉与矿粉互掺比例为0∶100~50∶50时,制备的低碳胶凝材料活性指数均不低于掺入原矿粉样品。

2.2 低碳胶凝材料对混凝土性能的影响

1)低碳胶凝材料对混凝土拌和物性能的影响

图3所示为硅质废渣微粉不同掺量条件下制备的低碳胶凝材料掺入后制备的混凝土坍落度变化。从图3中可以看出,随着低碳胶凝材料中硅质废渣微粉掺入比例的增加,混凝土拌和物的坍落度表现出先轻微上升后下降的趋势,其中硅质废渣微粉与矿渣互掺比例为30∶70时,混凝土坍落度出现最大值为215 mm。之所以两者互掺会提高混凝土拌和物坍落度,改善其流动性,主要是因为两种原材料本身颗粒性状不同,易磨性不同,粉磨后表面形态也存在较大差异,相比于单一组分,互掺可以优化颗粒间的孔隙结构,能够更好地在水泥颗粒中发挥微集料和滚珠效应,从而使得其坍落度出现轻微的升高。

2)低碳胶凝材料对混凝土力学性能的影响

图4所示为硅质废渣微粉不同掺量条件下制备的低碳胶凝材料制备的混凝土7 d和28 d抗压强度。从图4中可以看出,随着低碳胶凝材料中硅质废渣微粉掺入比例的增加,混凝土抗压强度表现出先轻微上升后下降的趋势。比较图4和图3变化曲线可以看出,在硅质废渣微粉与矿渣互掺比例从0∶100~100∶0之间时,其变化规律相同。其中硅质废渣微粉与矿粉互掺比例为30∶70时,混凝土7 d和28 d抗压强度达到最大值,分别为37.8 MPa和49.8 MPa。同时可以看出,在低胶凝材料中,当矿粉掺量高于50%时,即低碳胶凝材料中主要成分为矿粉时,其掺入后制备的混凝土抗压强度高于掺入原样矿粉。分析其变化规律主要是因为硅质废渣微粉活性相对于矿粉较低,掺入后会造成低碳胶凝材料活性降低,但通过机械粉磨,实现其超细粉化后,有利于其活性的提高,同时有利于其在混凝土中发挥微集料填充效应,有利于抗压强度提升。而矿粉本身颗粒相对较粗,针片状较多,且矿粉的表面积与水泥接近,不易在水泥颗粒中发挥微集料效应。因此,通过掺入低活性的硅质废渣微粉形成低碳胶凝材料其拌和物性能和力学性能均更好,且掺量达到50%时,依然能够表现出不低于原样矿粉的性能。

2.3 低碳胶凝材料替代量对混凝土性能的影响

以硅质废渣微粉和矿粉比例为50∶50进行低碳胶凝材料的制备,并以不同掺量替代水泥,研究其替代量对混凝土性能的影响。

1)低碳胶凝材料替代量对混凝土拌和物性能的影响

图5所示为不同掺量低碳胶凝材料替代水泥制备的混凝土坍落度。从图5中可以看出,随着低碳混凝土掺量的增加,混凝土坍落度呈现出先升高后下降的趋势,在低碳胶凝材料替代量为55 kg/m3时,混凝土坍落度达到最大值为215 mm。分析其原因是因为低碳胶凝材料比表面积较大,远高于水泥,掺入到混凝土中能够起到微集料填充效应,从而改善混凝土内部缺陷,改善颗粒间的接触点,增加滚珠效应,从而使得其坍落度升高;但是当其掺量较大时,因其比表面积较大,所以吸水量增大,从而导致混凝土粘度增大,流动性变差,坍落度出现下降。

2)低碳胶凝材料替代量对混凝土力学性能的影响

图6所示为不同掺量低碳胶凝材料替代水泥制备的混凝土7 d和28 d抗压强度。从图6中可以看出,随着低碳胶凝材料的增加,混凝土抗压强度呈现出先升高后下降的趋势,在低碳胶凝材料替代量为55 kg/m3时,混凝土7 d和28 d抗压强度达到最大值,分别为34.2 MPa和46.4 MPa。分析原因是因为混凝土中掺入比表面积较大的低碳胶凝材料,虽然其活性低于水泥,但是其可以显出较好的微集料填充效应,从而改善混凝土内部缺陷,提高混凝土整体的结构稳定性,使得其抗压强度出现升高,但是当掺量较高时,由于较大的比表面积需水量过大,使得混凝土和易性变差,内部气孔增多,缺陷增多,导致抗压强度下降。从图6中可以看出,当低碳胶凝材料替代量达到110 kg/m3时,依然能够显出不低于未掺入低碳胶凝材料的水泥混凝土的力学性能。

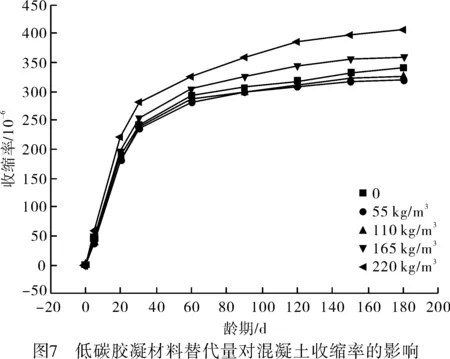

3)低碳胶凝材料替代量对混凝土收缩率的影响

图7所示为不同掺量低碳胶凝材料替代水泥制备的混凝土收缩率。从图7中可以看出,随着低碳混凝土掺量的增加,混凝土的收缩率先下降后升高,在低碳胶凝材料替代量为55 kg/m3时,混凝土收缩率达到最小值。这也与粒度较细的低碳胶凝材料起到的微集料效应有关,通过对混凝土内部缺陷的填充,使得混凝土结构更加稳定,收缩变小。进一步比较图7中掺入不同低碳胶凝材料的混凝土的收缩率可以看出,当掺量低于110 kg/m3时,混凝土的收缩率均低于不掺入低碳胶凝材料的混凝土,这说明适量的低碳胶凝材料替代水泥不仅能够实现固废的资源化利用,而且有利于混凝土性能的改善和体积稳定性的提高。

3 结 论

a.互掺粉磨有利于低碳胶凝材料比表面积的提升和活性指数的提高,随着硅质废渣微粉掺量的增加,活性逐渐下降。但其掺入比例不高于50%时,其活性仍不低于矿粉。

b.随着低碳胶凝材料中硅质废渣微粉掺入比例的增加,混凝土的坍落度和抗压强度均表现出先轻微上升后下降的趋势,在掺入比例为30∶70时达到最佳。

c.通过低碳胶凝材料替代水泥制备混凝土,随着替代量的增加,混凝土坍落度和抗压强度先升高后下降、收缩率先下降后升高,在低碳胶凝材料替代量为55 kg/m3时,混凝土性能最佳。