巴勒水电站压力钢管段轮廓爆破成型技术研究

阮国府

(中国葛洲坝集团易普力股份有限公司,重庆 401121)

0 引言

随着温室气体对全球气候影响加剧,开发利用清洁能源,特别是水能资源被很多国家作为实现清洁能源规划发展的重要组成部分,水利工程开发涉及大量基础轮廓成型开挖,轮廓爆破成型是影响施工质量、施工进度、施工安全的关键技术之一。在长期的工程实践中,预裂爆破技术作为一种经济高效的边坡成型控制技术,已经被广泛地应用到边坡轮廓成型开挖中[1-3]。保护层控制开挖方法,如传统的保护层分层开挖、水平预裂开挖等[4-5],也在工程实践中大量应用,但是传统分层开挖施工工序间干扰大、进度慢且施工工序繁琐,难以满足施工进度与施工质量的客观矛盾。吴新霞等[6]提出的大孔径复合垫层开挖保护层的方法可以减少爆破对孔底的影响,但是,此方法仅能减少孔底爆破损伤情况,对于基础转角等处轮廓成型不利;朱亮、张翔宇、卢文波、刘涛等[7-11]提出的聚-消复合垫层爆破方法、节理裂隙发育对轮廓成型模拟分析等为轮廓成型提供了相关理论及技术依据。

巴勒水电站涉及高缓边坡轮廓成型工程量大、混凝土基础轮廓爆破成型类型多等难题,常规控制爆破技术在进行边坡轮廓爆破成型开挖后,爆破有害效应扰动保留岩体完整性,特别是原生节理裂隙发育、岩性交错发育等地质条件下,导致后续基础轮廓开挖后出现边坡轮廓成型不平整度、半孔率等超标。基于此,轮廓爆破成型施工技术成为制约压力钢管段施工进度、施工质量、施工成本的关键技术之一。

1 工程背景

1.1 工程概况

巴勒水电站位于马来西亚人口稀薄的沙捞越西南区域热带雨林中,坝型为混凝土面板堆石坝,坝高188.0 m,填筑体积为2 525万m3,装机容量为1 285 MW,是马来西亚沙捞越州2030清洁能源计划中的重点工程项目之一。压力钢管段需开挖土石方238.5万m3,计划14个月完成,时间安排为:2021年5月1日-2022年6月30日,月平均强度17.0万m3。轮廓爆破成型工程量详见表1。

表1 轮廓爆破成型工程量

1.2 工程难点

(1)轮廓爆破成型工程量大,开挖强度高。土石方开挖月均强度为17.0万m3,各类型轮廓爆破成型面积达4.04万m2,开挖工期只有14个月,涉及大量土石方开挖、支护施工,实际轮廓爆破开挖施工时间较短,需制定详实施工工序衔接计划,确保各工序施工按计划推进。

(2)轮廓爆破成型质量要求高。压力钢管段开挖质量关系着后期压力钢管安全运行,特别是对于爆破破碎圈影响范围控制,因此,必须确保轮廓爆破成型质量。因基础作业面狭窄,人工及机械二次处理效率低下,无法满足施工进度要求,轮廓爆破成型应尽量减少机械二次处理工程量。

(3)各工序交叉施工,施工衔接、协调难度大。

2 轮廓成型爆破方案

2.1 缓倾斜边坡轮廓快速成型爆破技术

压力钢管段缓倾斜边坡的设计开挖坡比为1∶1.5,自上而下、分区分层进行爆破。结合现场施工条件,采用深孔预裂轮廓成型爆破技术结合微差爆破技术,确保缓倾斜边坡轮廓一次成型。综合考虑施工工期、工序循环时间、支护开挖衔接等,垂直分层高度8.0 m,预裂钻孔孔深15.5 m,缓冲孔平行于预裂孔,孔深15.5 m,梯段孔深2.0~8.0 m。水平方向单次预裂爆破单元长度30 m,单次钻爆循环时间3 d。缓倾斜边坡水平方向长117.0 m,每层共计四个钻爆循环,垂直方向共计约19个循环,钻爆作业循环时间228 d ,钻爆作业实际工期小于计划工期360 d,边坡轮廓成型施工进度满足总体施工进度要求。

2.1.1 爆破参数设计

(1)布孔设计

缓倾斜边坡坡比为1∶1.5,预裂钻孔钻倾角为33.4°,综合考虑到钻孔深度、钻孔倾角等,选用QYB100型潜孔钻机钻孔,孔径90 mm,钻孔倾角调整为34°~35°,岩石以砂岩为主时钻孔倾角取34°,岩石以页岩、泥岩为主时钻孔倾角取35°。通常情况下,边坡轮廓爆破成型,缓冲孔平行于预裂孔进行布置,但是本项目边坡过缓,倾斜钻孔施工效率低至5~7 m/h,无法满足施工进度需要,因此,预裂爆区缓冲孔采用阶梯式布孔方式,典型布孔见图1。

图1 典型预裂布孔断面

(2)参数设计

预裂孔距根据经验公式确定为0.8~1.2 m,根据爆破岩体条件进行调整,节理裂隙发育处预裂孔距取小值,岩体完整部位取大值。预裂孔线装药密度根据经验公式进行理论计算,然后,对理论参数进行生产性爆破试验,确定为0.25~0.38 kg/m,砂岩部位取0.38 kg/m,页岩及泥岩部位取0.30 kg/m,节理裂隙发育部位取0.25 kg/m,预裂孔单段药量控制在15 kg以下。

缓冲孔及主爆孔采用逐孔微差爆破技术,缓冲孔单段药量控制在15 kg以下,单耗按松动爆破进行控制,按0.25~0.30 kg/m3进行设计。主爆孔为防止后冲及为缓冲孔提供充足爆破膨胀空间,单耗按减弱抛掷爆破进行控制,按0.30~0.35 kg/m3进行设计,单段药量控制在50 kg以下。

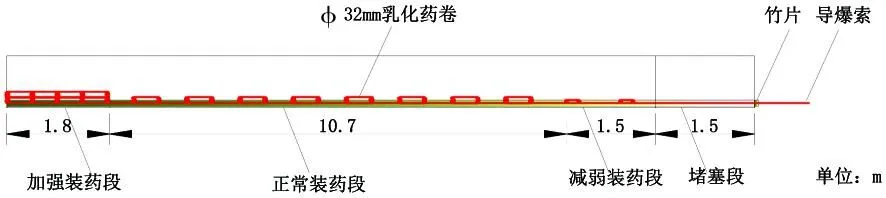

(3)装药结构

预裂孔采用φ32 mm乳化药卷不耦合间隔装药,底部加强段长度1.8 m,正常装药段长度10.7 m,减弱段长度1.0 m,堵塞长度2.0 m,典型预裂装药结构见图2。

图2 典型预裂装药结构示意

缓冲孔采用φ55 mm乳化药卷不耦合连续装药,堵塞长度为孔深1/3~1/2。主爆孔采用φ80 mm药卷连续装药,堵塞长度3.0~3.5 m。

(4)爆破网路

预裂爆破时起爆顺序为预裂孔先于其他孔起爆,预裂孔超前100 ms起爆,每段之间间隔时间17 ms。缓冲孔和主爆孔孔间延期时间35~45 ms,排间延期时间55~70 ms,确保爆破震动不对边坡产生破坏。典型爆破网路见图3。

图3 典型爆破网路示意

2.1.2 爆破参数验证

对爆破设计参数在不同岩性部位进行生产性爆破试验,试验结果见表2。

表2 爆破参数验证情况

在预裂爆破后方保留岩体,距离爆源预裂设计边线5 m位置设置爆破震动监测点,爆破震动速度监测结果显示,最大震动速度4.67 cm/s,小于控制标准5 cm/s,爆破参数设计满足爆破震动控制要求。

2.1.3 爆破效果分析

爆破后,对边坡进行分层开挖清理,边坡预裂面轮廓成型质量良好,经检测统计分析,残孔率在98%以上,综合半孔率达到92%,大于90%控制指标,剔除地质因素影响,平均不平整度仅11.3 cm,小于设计要求的15 cm。单次钻爆循环时间平均2.5 d,满足施工进度要求。经生产试验证明,深孔预裂轮廓爆破成型技术结合微差爆破技术可以有效解决缓倾斜边坡快速轮廓成型施工难题。

2.2 混凝土基础轮廓快速成型爆破技术

压力钢管段混凝土基础轮廓成型采用周边孔预裂爆破、中间掏槽模式施工,出现转角处超欠挖不可控,二次处理工程量大,不满足施工进度要求。在岩性交错发育、节理裂隙发育地带超欠挖超标,导致后续工序施工成本增加。基于此,从预裂爆破成缝机理出发,周边孔采用间隔不耦合装药,缓冲孔采用PVC管轴向不耦合装药,主爆孔采用微差爆破技术,孔底采用空气间隔柔性爆破技术,既控制爆破裂隙破坏范围,又确保混凝土基础轮廓快速施工成型。

2.2.1 爆破参数设计

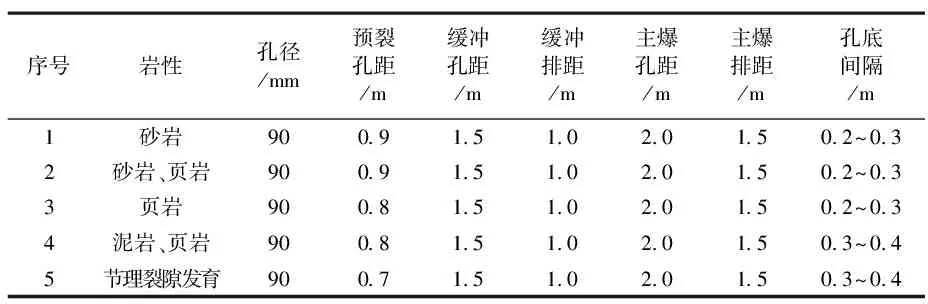

经综合考虑现场施工设备、爆破效果、施工进度等因素,预裂孔、缓冲孔和主爆孔采用cm351潜孔钻机钻孔,爆破参数见表3。

表3 混凝土基础轮廓爆破成型参数

混凝土基础轮廓成型周边孔采用预裂爆破,预裂爆破采用φ32 mm乳化药卷,缓冲孔采用φ55 mm岩石乳化炸药,掏槽孔采用φ88 mm乳化炸药,典型缓冲孔装药结构见图4。

图4 缓冲孔装药结构示意

预裂孔线装药密度设计为0.25~0.30 kg/m。缓冲孔用φ55 mm乳化药卷进行连续不耦合装药,单耗按0.25 kg/m3进行控制。掏槽孔用φ80 mm乳化药卷连续装药,单耗控制在0.40 kg/m3。

预裂孔采用导爆索进行串联,单段药量不大于10 kg,每段延期时间17 ms,超前缓冲孔和掏槽孔100 ms激发。缓冲孔和掏槽孔孔内下400 ms高精度导爆管雷管,孔外用25 ms和42 ms高精度导爆管雷管微差爆破网路。

2.2.2 爆破效果分析

通过对不同地质条件下混凝土基础轮廓爆破成型采用差异化爆破参数,按地质条件变化进行参数优化,爆破开挖后,对混凝土基础轮廓成型效果进行检测发现,除一个混凝土基础因地质条件原因发现顺向滑坡,导致边坡垮塌外,其余混凝土基础周边半孔率在85%以上。底板超欠挖平均16.5 cm,满足底板超欠挖20 cm要求,仅有两个基础转角处存在少量欠挖处理,其余基础经清理后,可直接进行混凝土浇筑工序。经生产性爆破试验验证,周边孔采用预裂轮廓成型,缓冲孔采用PVC管轴向不耦合装药,孔底采用空气柔性间隔,可以有效确保混凝土基础轮廓爆破开挖成型,降低爆破震动对保留岩体损伤同时大幅降低二次处理时间。

2.3 多轮廓成型控制爆破技术

水平马道与镇墩基础位于缓倾斜边坡下方,先完成缓倾斜高边坡轮廓成型,缓倾斜边坡开挖完成后,进行水平马道及镇墩基础轮廓成型开挖。水平马道与镇墩基础轮廓成型工程量大、轮廓成型较为复杂、受缓倾斜边坡爆破震动影响大,导致水平马道“溜角”、宽度不足等问题,严重影响后续施工进度、施工安全、施工形象。缓倾斜边坡开挖完成后,水平马道及镇墩基础轮廓爆破成型采取同时施工、一次爆破多轮廓成型控制爆破技术,确保施工进度、施工质量等满足要求。

2.3.1 爆破参数设计

水平马道采用大孔径小梯段预裂爆破技术,镇墩基础采用了孔底柔性空气间隔联合预裂及梯段微差控制爆破技术,取消原计划的预留0.2~0.3 m保护层,采取机械配合人工方式进行基础清底,大幅提升了施工效率。水平马道钻孔作业应随工作面下降而进行钻孔作业,待镇墩基础完成钻孔作业后,完成爆破施工作业。水平马道轮廓爆破设置预裂孔、辅助爆破孔,预裂孔采用φ90 mm孔径,φ32 mm乳化炸药不耦合间隔装药结构,线装药密度为0.25 kg/m;辅助爆破孔采用φ50 mm乳化炸药不耦合装药结构,单耗控制0.2 kg/m3,预裂单段药量控制在10 kg以下,辅助爆破孔单段药量10 kg以下,预裂孔超前于主爆孔100 ms起爆,分段延时大于50 ms。镇墩基础预裂孔采用φ90 mm孔径,φ32 mm乳化炸药不耦合间隔装药结构,线装药密度为0.30 kg/m;缓冲孔采用φ50 mm乳化炸药不耦合装药结构;主爆孔采用φ80 mm乳化炸药连续装药结构;缓冲孔和主爆孔孔底填塞0.2~0.3 m岩屑,控制孔底破碎圈范围。预裂单段药量控制10 kg以下,缓冲孔和主爆孔单段药量控制在15 kg以下,预裂孔超前于主爆孔起爆,不少于100 ms,缓冲孔和主爆孔孔间延时不少于40~50 ms,排间延时不少于60~70 ms。

2.3.2 爆破效果分析

爆破完成后,对水平马道及镇墩基础进行清渣并取点进行测量之后,镇墩基础除少量转角部分需进行机械处理外,大部分轮廓成型质量满足施工要求。水平马道剔除地质条件导致整体滑移外,基本未出现垮塌或溜角现象,可以满足后续施工要求。

3 轮廓成型施工过程控制

3.1 钻孔质量控制

(1)工作面清理。工作面清理应选用大小合适的挖机,不宜大于2.0 m3,清理至基岩为止。必要时利用高压风或高压水对工作面进行清理,并确保预裂工作面大于1.0 m。

(2)预裂点放样。利用RTK沿设计边线按要求对预裂孔点位、方位角进行放点,当工作面存在起伏时,应对预裂点位进行调整。放样完毕,用红漆在点位标记,标记点不大于1 cm,并用石块或其他材料对点位进行保护。

(3)预裂钻孔施工。预裂钻孔施工前对钻孔施工设备检查,是否存在钻杆弯曲,稳定器是否磨损严重等。钻孔过程中在0 m、0.5 m、1 m、2 m处对倾角和方位角进行校正,发现问题及时进行纠偏,并做好钻孔记录。

3.2 爆破质量控制

(1)爆破人员培训。施工前,对参与爆破施工的作业人员进行培训,对施工过程中的技术要点、操作要点进行培训,培训完成后对参与人员进行考核,考核合格方可从事作业。

(2)爆破施工过程严格按照设计参数进行施工,若现场条件发生变化,应经爆破技术人员同意后,方可调整装药量。

3.3 边坡开挖控制

边坡开挖应选择大小适宜的挖机,一般不应大于1.5 m3,操作人员操作技能应娴熟。先按设计边线0.5~1.0 m范围以外对大方量岩土进行挖装;然后沿预裂缝顺层开挖,严禁对边坡进行硬挖,导致边坡超挖。开挖过程中应有专人监控。

4 结论

在巴勒水电站压力钢管段轮廓爆破开挖成型过程中,针对不同类型轮廓成型开挖要求,结合现场实际条件,分别采用了不同的控制爆破开挖技术,经过精细化施工组织和现场生产性爆破试验,压力钢管段高缓倾斜边坡、压力钢管混凝土基础、水平马道及镇墩基础等轮廓成型质量在满足施工进度要求下,施工效率大幅提升,取得了显著经济效益和社会效益,结论如下:

(1)深孔预裂轮廓爆破成型技术结合微差爆破技术在缓倾斜高边坡爆破开挖中取得了良好的轮廓成型效果,尤其是施工过程缓倾斜边坡预裂钻孔质量控制,防止出现钻孔方向偏移。经过统计分析,预裂孔半孔率达到85%以上,不平整度控制在15 cm以内,后续施工的水平马道及镇墩基础开挖过程中未发现爆破次生裂隙延伸,满足设计施工要求。

(2)通过对不同地质条件下混凝土基础轮廓爆破成型采用差异化爆破参数,按地质条件变化进行参数优化,周边孔采用预裂轮廓成型,缓冲孔采用PVC管轴向不耦合装药,孔底采用空气柔性间隔,混凝土基础周边半孔率在85%以上,底板超欠挖平均16.5 cm,可以有效确保混凝土基础轮廓爆破开挖成型,降低爆破震动对保留岩体损伤同时降低二次处理时间,提升施工效率。

(3)针对多轮廓成型施工,采用大孔径小梯段预裂爆破技术,镇墩基础采用孔底空气柔性间隔联合预裂及梯段微差控制爆破技术,可以有效解决小断面爆破开挖轮廓成型控制难题。