爆炸喷涂AlCuFeSc准晶涂层的摩擦学性能研究

张恕爱,邢 勤,李 彰,王仲勋,赵 慧,王 浩

(1.烟台职业学院,山东 烟台 264670;2.航空材料先进腐蚀与防护航空科技重点试验室(中国航发北京航空材料研究院),北京 100095;3. 哈尔滨工程大学 材料科学与化学工程学院,哈尔滨 150001)

准晶是同时具有长程准周期性平移序和非晶体学旋转对称性的固态有序相[1-3]。1982年以色列科学家Shecheman等在急冷的Al-Mn合金中观察到了具有5次旋转对称性,以及明锐的电子衍射斑点的图谱,认识到这是一种新的固体结构,并于1984年发表了这一发现[4]。

准晶由于其特殊结构使得其在力学性能[5]、表面性能[6]、电学性能[7]、热学性能[8]、储氢性能[9]等方面具有独特的性能,其中低摩擦系数是准晶材料的优点之一,在相同的实验条件下块体AlCuFe准晶和相同的准晶涂层摩擦系数相近,摩擦系数最低可降至0.12,相当于常用铝合金摩擦系数的1/3[10]。在准晶涂层的研究方面,Witor等[11]采用高速氧气助燃火焰喷涂技术,用Al62.5Cu25Fe12.5和Al67Cu20Fe5Cr8粉末分别制备了两种涂层,研究了两种涂层的摩擦磨损性能和耐蚀性能,两种涂层的腐蚀电流密度在1×10-6A/cm2左右,含Cr的涂层耐蚀性能更佳,AlCuFe涂层摩擦系数接近0.1,远低于基体。Xiao等[12]采用高速空气助燃火焰喷涂技术制备了AlCuFeCr准晶涂层,重点研究了涂层的摩擦磨损性能,结果表明该涂层摩擦系数为0.45,磨损率为7.6×10-5mm3/(N·m),同时探究了粉末粒径对准晶涂层硬度以及结合强度的影响。

本文采用爆炸喷涂的方式在2A12铝合金基底上制备了AlCuFeSc准晶涂层,考虑到航空发动机压气机等关键零部件表面在服役过程(600~800 ℃)中对耐磨防护涂层的需求,因此重点研究了涂层在室温及700 ℃高温环境下准晶涂层的摩擦学性能。

1 实 验

1.1 喷涂材料

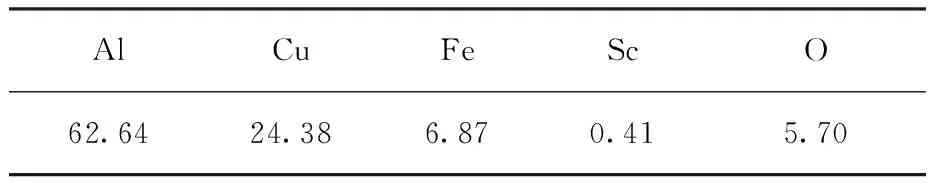

使用的Al-Cu-Fe-Sc准晶粉末采用高压水雾化制粉工艺制备,该工艺冷却速度可以达到1×106℃/s[13],因而制备的粉末组织细小(粒径40~60 μm),成分更为均匀,准晶粉末的成分如表1所示。

表1 AlCuFeSc粉末成分(原子分数/%) Table 1 Composition of AlCuFeSc powder (at.%)

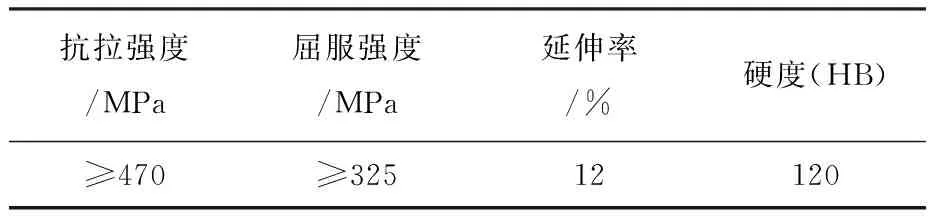

采用的爆炸喷涂基体材料是2A12铝合金,其成分如表2所示,力学性能如表3所示。

表2 2A12铝合金化学成分(质量分数/%) Table 2 Chemical composition of 2A12 aluminum alloy(wt.%)

表3 2A12铝合金力学性能Table 3 Mechanical properties of 2A12 aluminum alloy

1.2 涂层制备方法

选用俄罗斯OB爆炸喷涂设备在2A12铝合金基体上制备厚度为150~200 μm的准晶涂层。爆炸喷涂采用乙炔和丙烷为燃气,氧气为助燃气体,氮气为送粉气体,喷涂工艺参数如表4所示。

表4 喷涂工艺参数Table 4 Spraying process parameters

1.3 性能测试方法

采用FEI公司的QUANTA200环境扫描电子显微镜对涂层试样以及摩擦磨损形貌观测,该仪器还配备了能量色散光谱仪(EDS),用于分析粉末及涂层试样的元素组成;采用Philips公司的X’Pert Pro MPD型X射线衍射仪(XRD)对涂层做物相分析,测试参数为步进式测量、采样时间0.2 s、步进角度为0.02 (°)/s、管电压为40 kV、温度为室温条件,所使用的靶材为铜靶。

采用HVS-1000A数字显微硬度计测试准晶涂层表面硬度。实验前对热喷涂试样进行打磨处理,待表面平滑后,进行超声清洗,完毕后使用脱脂棉进行擦拭并烘干。显微硬度测试的参数:载荷3 N,保载时间10 s,从涂层一侧开始测量,每个试样进行多次测量以减小误差,取3个试样的平均值为硬度值。

为检验准晶涂层的摩擦学性能,同时考虑到准晶涂层最高使用温度为700 ℃左右,进行了大气环境中室温以及700 ℃高温下的往复摩擦磨损实验,实验条件为载荷5、15和25 N,冲程3 mm,频率为3 Hz,实验时间为30 min,对磨材料为直径10 mm的9Cr18Mo钢球以及无润滑剂的干摩擦条件。实验结束后用白光干涉仪对磨痕进行三维形貌观测并计算磨损的磨痕宽度、磨痕深度、体积损失等,进而评判材料的耐磨性能。

1.4 热处理方法

准晶涂层退火温度分别为650、700和750 ℃,保温时间2 h,退火气氛为大气环境下。退火处理有利于准晶涂层中准晶相含量的上升,还有助于消除热喷涂涂层的残余应力并改善涂层力学性能。

具体实验步骤为:首先对退火试样进行表面清理,然后放入坩埚中随坩埚一起放置于中温实验炉加热室中部,升温速率为10 ℃/min,设定相应的保温温度,保温时间为120 min,保温时间结束后试样随炉冷却到室温,最后取出试样进行后续测试。

2 结果与分析

2.1 AlCuFeSc准晶涂层的微观形貌

爆炸喷涂AlCuFeSc准晶涂层截面的微观形貌如图1所示。准晶涂层具有典型爆炸喷涂制备涂层的结构特点,涂层的层状结构明显,喷涂粒子呈波浪扁平状交错堆叠在一起,同时准晶涂层与基体之间结合良好,可以观察到涂层深入基体凹陷处形成嵌合,表明涂层与基体之间有较高的结合强度。

图1 爆炸喷涂AlCuFeSc涂层200倍(a),500倍(b),1 000倍(c)时的微观形貌Fig.1 Microstructure of explosive sprayed AlCuFeSc coating: (a) 200 times; (b) 500 times; (c) 1 000 times

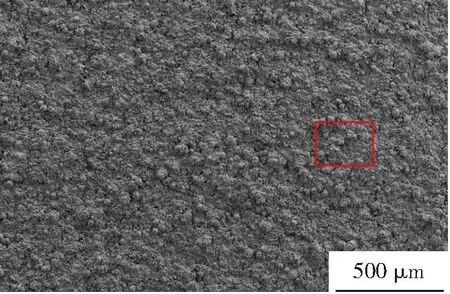

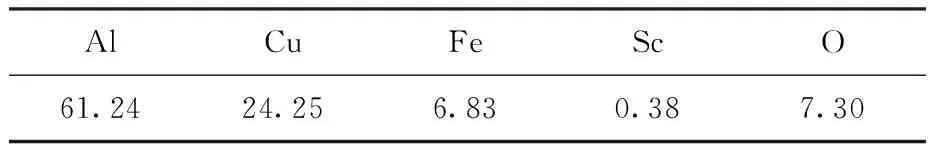

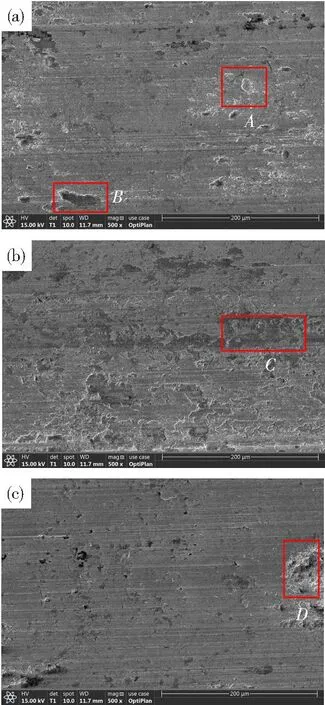

准晶涂层的表面形貌如图2所示,涂层表面较为平整,未出现明显的凹坑;进一步对准晶涂层截面及表面的不同部位(图1(c)和图2中的红框位置)的成分进行分析,结果如表5、表6所示,准晶涂层的截面及表面成分均与粉末成分相似,证明涂层在制备过程中准晶粉末的化学成分并没有发生变化且准晶相分布较为均匀。根据截面形貌图结合软件计算得到准晶涂层的孔隙率为0.931%,本文选用的爆炸喷涂参数具有较高的充枪氧燃比,高氧燃比产生的能量更高,喷涂粒子熔化更充分,飞行到基体表面后铺展更为充分,使得制备的准晶涂层具有较小的孔隙率。

图2 爆炸喷涂AlCuFeSc涂层的表面形貌Fig.2 Surface morphology of explosive sprayed AlCuFeSc coating

表5 AlCuFeSc涂层不同区域元素成分(原子分数/%)Table 5 Elemental composition in different regions of AlCuFeSc coating (at.%)

表6 AlCuFeSc涂层表面元素成分(原子分数/%)Table 6 Surface element composition of AlCuFeSc coating (at.%)

2.2 AlCuFeSc准晶涂层的物相分析

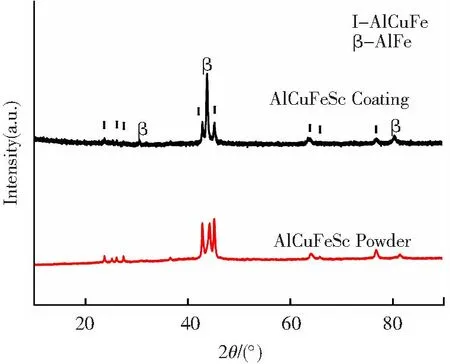

AlCuFeSc准晶粉末与涂层的XRD谱图如图3所示,其中准晶涂层与粉末的物相结构保持一致,均由I-AlCuFe准晶相和β-AlFe相组成,本文计算准晶含量采用准晶峰峰强度总和占总的峰强度总和之比来表示准晶相含量。具体方法为:首先对XRD谱图去背点处理并进行物相标定,随后准晶峰的峰强度相加后除以XRD谱图中所有峰的峰强度之和,所得到的结果即为所测材料中准晶相含量,经计算在爆炸喷涂制备过程中,准晶相含量由67%减小至56%。

图3 AlCuFeSc粉末与涂层XRD谱图Fig.3 XRD pattern of AlCuFeSc powder and coating

AlCuFeSc准晶涂层在不同温度下退火前后的XRD谱图如图4所示,其中退火后准晶涂层依然由I-AlCuFe准晶相和β-AlFe相组成。退火后涂层中准晶相含量上升明显,全部达到了70%以上,其中700 ℃退火处理使得准晶相含量达到了72%。

图4 AlCuFeSc涂层不同温度退火后的XRD谱图Fig.4 XRD patterns of AlCuFeSc coating after annealing at different temperatures

2.3 AlCuFeSc准晶涂层的显微硬度

图5为爆炸喷涂制备的AlCuFeSc涂层在不同温度退火处理后表面硬度的变化趋势。

图5 AlCuFeSc涂层硬度随热处理温度变化规律Fig.5 Variation of hardness of AlCuFeSc coating with heat treatment temperature

从图5中可以看出,室温下涂层表面硬度为566.01HV0.3,退火温度在200 ℃以下时,退火后涂层的表面硬度小幅上升;退火温度在200~500 ℃之间时,涂层的硬度随退火温度升高急剧增高,最高达到了643.68HV0.3;退火温度在500~700 ℃时,涂层硬度先有小幅下降,然后趋于平稳。

随着退火温度的增加,准晶涂层中的低熔点相慢慢发生熔化,随后与涂层中的高熔点固相发生包晶反应生成准晶相,引起涂层中准晶相含量的上升[14]。而AlCuFeSc准晶相属于二十面体准晶,滑移系很少,难以发生变形,因此涂层中准晶相含量上升,引起涂层表面硬度的增加。

2.4 不同载荷对AlCuFeSc准晶涂层室温及高温摩擦学性能影响

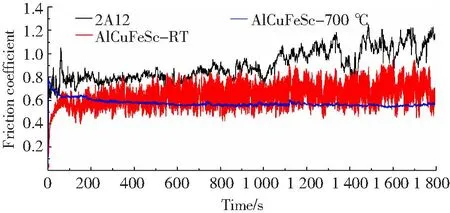

图6为5 N载荷下基体和室温以及高温下AlCuFeSc涂层的动态摩擦系数曲线。由图可知,在跑合阶段,室温环境下基体和涂层摩擦系数曲线以较快的速度上升,达到峰值后逐渐下降,而高温环境下涂层的摩擦系数是迅速上升,达到一个峰值随后才逐渐下降。室温环境下,涂层的摩擦系数曲线在稳定阶段波动略高于基体,这是由于在低载荷的条件下,摩擦副之间的接触面积较小,此时材料表面细微的突起都会引起摩擦系数曲线的波动。而高温环境下摩擦产生的磨屑比较容易粘附在材料表面并填补到孔隙等缺陷处,使得材料表面容易趋于光滑,因此高温环境下的摩擦系数曲线整体都表现出极低的波动,较为平滑。

图6 5 N载荷下基体和涂层动态摩擦系数曲线Fig.6 Dynamic friction coefficient curves of substrate and coating under 5 N load

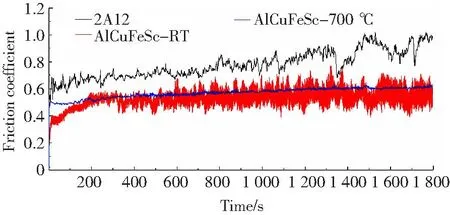

图7为15 N载荷下基体和室温及高温下AlCuFeSc准晶涂层的动态摩擦系数曲线图,与5 N载荷下不同的是,室温下AlCuFeSc准晶涂层的曲线波动变小,高温下AlCuFeSc准晶涂层跑合阶段摩擦系数上升幅度趋势变缓。这是由于在载荷升高的情况下,摩擦副之间接触更加紧密,接触面积增大,材料表面相对的更加光滑,一些微小的突起对摩擦过程的影响就会减小,从而导致摩擦系数较为平滑。而基体的摩擦系数曲线后半段波动较大可能是由于随着摩擦的进行,摩擦生热使得摩擦前期产生的磨屑粘连到了摩擦副表面,形成了新的较大的突起,使得摩擦系数产生了较大的波动。

图7 15 N载荷下基体和涂层动态摩擦系数曲线Fig.7 Dynamic friction coefficient curves of substrate and coating under 15 N load

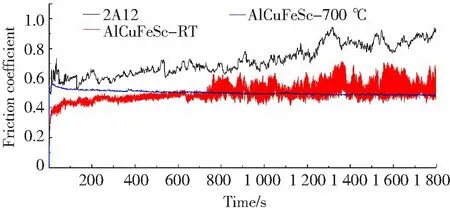

图8为25 N载荷下基体和室温及高温下AlCuFeSc涂层的动态摩擦系数曲线图,与5和15 N载荷下的不同在于室温下涂层摩擦系数曲线在前半段的波动更小,在750 s后涂层的波动又有所增大,分析认为可能是由于750 s之后摩擦表面出现了较大的凹坑或粘附了较大的磨屑,导致摩擦系数曲线波动变大且有所上升。

图8 25 N载荷下基体和涂层动态摩擦系数曲线Fig.8 Dynamic friction coefficient curves of substrate and coating under 25 N load

图9为基体和常温及高温下AlCuFeSc涂层5、15、25 N载荷下的平均摩擦系数图。室温环境下涂层的摩擦系数范围为0.511~0.656,高温环境下涂层摩擦系数范围为0.500~0.578,而基体摩擦系数为0.701~0.877,可以看出准晶涂层摩擦系数明显降低,低摩擦系数正是准晶材料的重要特性,同时还可以发现摩擦系数随载荷的提高下降得较为明显,这是由于载荷提高使得摩擦副之间接触面积增大,在摩擦磨损的稳定阶段,接触面积增大意味着微小的凸起对摩擦过程的影响会有所减小,即接触面由粗糙变为相对光滑,不仅使得稳定阶段摩擦系数曲线较为平滑,对降低摩擦系数也有良好的促进效果。高温下摩擦系数随载荷升高而降低还与摩擦过程中的磨屑容易发生粘着有关,发生粘着的磨屑在磨球的运动下可以填补到孔隙和坑洞中,使得摩擦面光滑度增加,因此降低摩擦系数更加明显。

图9 平均摩擦系数对比Fig.9 Comparison of average friction coefficients

2.5 不同载荷对AlCuFeSc准晶涂层室温及高温磨损率的影响

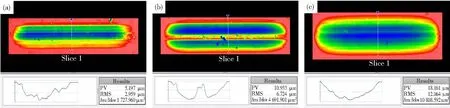

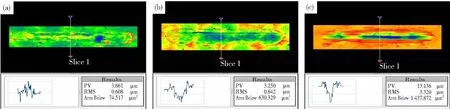

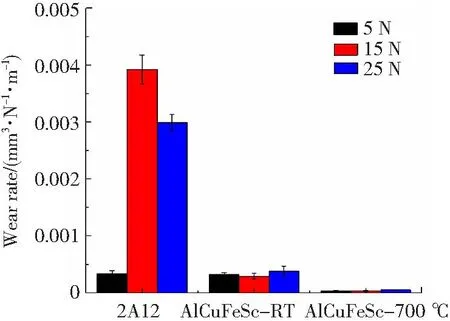

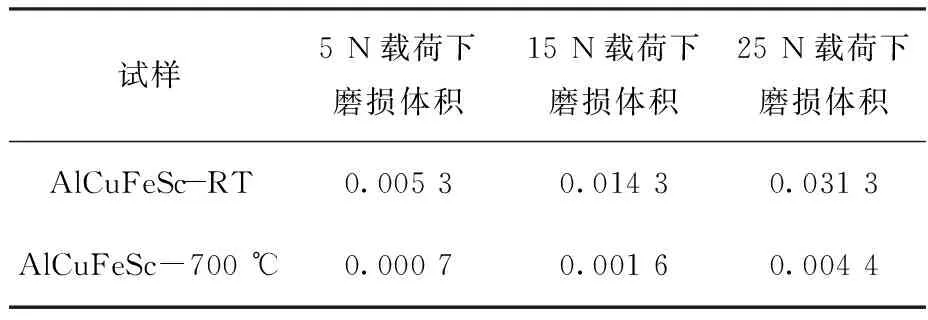

图10~13分别为AlCuFeSc涂层室温及高温条件下,在不同载荷下的三维及二维磨痕形貌图。其中图11与图13中PV和RMS分别代表选取截面的最大磨削深度与平均磨削深度,Area Below代表选取截面的面积。根据软件分析得到各个磨痕的磨损体积如表7所示。图14为根据磨损体积计算的基体和室温及高温环境下AlCuFeSc涂层的磨损率图。可以看到,无论在室温环境下还是在高温环境下,涂层的磨损率都比较低。尤其是在15及25 N载荷下,AlCuFeSc涂层磨损率比基体降低了一个数量级以上。室温环境下,AlCuFeSc涂层最低的磨损率为15 N载荷下的2.94×10-5mm3/(N·m);在高温环境下涂层的磨损率又进一步下降,磨损率最低为15 N载荷下的3.35×10-6mm3/(N·m)。以磨损率最低的15 N载荷条件为例,经过计算后得知AlCuFeSc涂层磨损率仅为基体同载荷下的7.49%,高温实验环境下同载荷的涂层磨损率为室温环境下的11.4%,由此可以说明相较于基体AlCuFeSc涂层具有良好的耐磨性能。

图10 室温下不同载荷涂层磨痕三维形貌图Fig.10 Three-dimensional morphology of coating wear marks under different loads at room temperature: (a) 5 N; (b) 15 N; (c) 25 N

图11 室温下不同载荷涂层磨痕二维形貌图Fig.11 Two-dimensional morphology of coating wear marks under different loads at room temperature: (a) 5 N; (b) 15 N; (c) 25 N

图13 高温下不同载荷涂层磨痕二维形貌图Fig.13 Two-dimensional morphology of coating wear marks under different loads at hing temperature: (a) 5 N; (b) 15 N; (c) 25 N

图14 2A12基体和AlCuFeSc涂层不同载荷下的磨损率Fig.14 Wear rate of 2A12 substrate and AlCuFeSc coating under different loads

表7 不同载荷下室温和高温涂层的磨痕磨损体积Table 7 Wear volume of each wear scar mm3

2.6 AlCuFeSc准晶涂层磨损机理分析

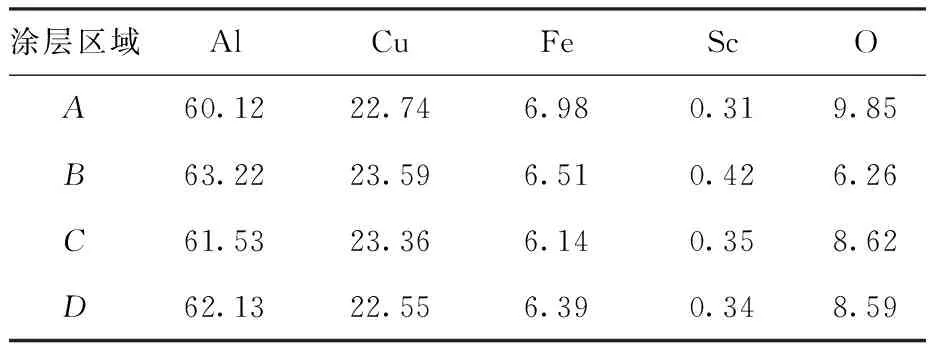

为探究AlCuFeSc涂层摩擦磨损机制,对涂层的磨痕进行了微观形貌观察,室温涂层摩擦磨损在5、15和25 N载荷下的磨痕形貌如图15所示,对应磨损的特征位置EDS测试结果如表8所示。可以看出,在5 N的低载荷下(图15(a)),AlCuFeSc准晶涂层主要发生的是轻微摩擦磨损,磨痕表面存在着微观犁沟和少量的粘着磨屑。微观犁沟是由于磨损产生的磨屑颗粒以及对磨球在低载荷下的轻微刮擦产生的,少量的粘着磨屑是在摩擦过程中硬度较低的磨屑被对磨球挤压变形最后粘着在磨痕表面形成的[15]。15 N载荷下(图15(b))磨痕形貌没有明显的剥落坑,取而代之的是大量的粘着磨屑和轻微的犁沟磨痕,磨损机理以粘着磨损为主伴随着轻微磨粒磨损[16]。25 N载荷下(图15(c))磨痕表面微观犁沟较为均匀细密,还可观察到未被磨平的粘着磨屑,分析认为犁沟产生的原因是由于较大块的磨屑未能与磨损面发生粘着而是随着对磨球在摩擦表面往复运动,从而产生了这一现象,磨损机理以粘着磨损为主[17]。准晶涂层在不同载荷下磨损后产生的粘着磨屑及犁沟、坑洞等区域成分并未改变,均保持准晶相的成分,证明准晶涂层在室温下具有良好的摩擦性能稳定性。

图15 不同载荷室温环境下AlCuFeSc涂层磨痕形貌Fig.15 Morphology of wear scar of AlCuFeSc coating at room temperature: (a) 5 N; (b) 15 N; (c) 25 N

表8 AlCuFeSc涂层室温磨损后不同区域元素成分(原子分数/%)Table 8 Elements in different regions of AlCuFeSc coating after room temperature wear (at.%)

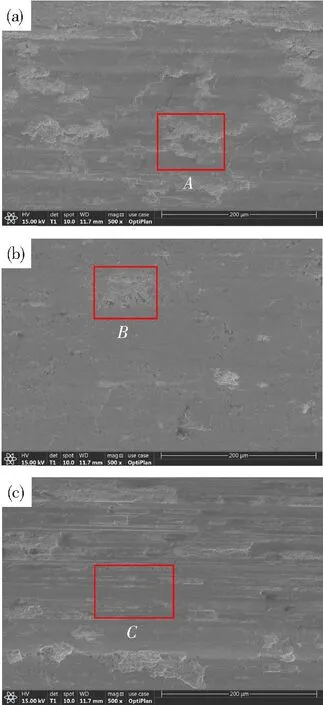

AlCuFeSc涂层5、15和25 N载荷下高温摩擦磨损磨痕形貌如图16所示,对应磨损的特征位置EDS测试结果如表9所示。可以看出,在5 N载荷下(图16(a))磨痕表面出现了相当数量的剥落,以及平行于摩擦方向的磨屑运动痕迹,分析认为涂层在高温环境主要发生的是粘着磨损,而且在低载荷下粘着磨屑容易连接成片随后剥落[18]。15 N载荷下(图16(b))磨痕表面异常光滑,仅能观察到少量痕迹较浅的粘着磨屑,说明AlCuFeSc涂层在该磨损条件下磨屑对摩擦表面的防护效果可以达到最大[19]。25 N载荷下(图16(c))磨痕中出现了较多的与摩擦方向平行的脊和剥落,分析认为在该条件下磨屑被运动中的对磨球挤压并拉长,但由于未能较好地粘着而断裂并脱落[20-21]。根据准晶涂层在700 ℃摩擦测试后表面的EDS测试结果,涂层中的O元素成分均表现出不同程度的增加,同时Al元素成分下降,因此涂层在高温摩擦磨损过程中部分Al元素被氧化为Al2O3,在摩擦往复过程中剥落,导致出现了较多的脊或坑洞。

图16 不同载荷高温环境下AlCuFeSc涂层磨痕形貌Fig.16 Wear scar morphology of AlCuFeSc coating under high temperature environment: (a) 5 N; (b) 15 N; (c) 25 N

表9 AlCuFeSc涂层高温磨损后不同区域元素成分(原子分数/%)Table 9 Elements in different regions of AlCuFeSc coating after high temperature wear (at.%)

3 结 论

1)AlCuFeSc涂层与基体结合良好,涂层孔隙率为0.931%,准晶涂层主要由I-AlCuFe准晶相和β-AlFe相组成,700 ℃退火后准晶相含量可以达到72%。

2)AlCuFeSc涂层表面硬度随退火温度升高,从566.01HV0.3上升到了最高643.68HV0.3,涂层硬度上升明显。

3)AlCuFeSc涂层在5、15和25 N载荷下的室温平均摩擦系数分别为0.656、0.555、0.511,磨损率分别为3.27×10-5、2.94×10-5和3.86×10-5mm3/(N·m),磨损机制随载荷增加从磨粒磨损为主转变为粘着磨损为主。

4)AlCuFeSc涂层在5、15和25N载荷下的高温平均摩擦系数分别为0.564、0.578、0.500,磨损率分别为4.12×10-6、3.35×10-6、5.38×10-6mm3/(N·m),磨损机制都以粘着磨损为主。