半自动缓解阀体缺陷引起铁路货车制动故障的分析

袁太红,李旭英

(中车太原机车车辆有限公司,山西 太原 030027)

铁路货车是铁路货运的重要装备,需适应国家经济发展和铁路运输形势变化。制动系统作为铁路货车运行的核心部分,应积极开展制动技术提升和新产品研发,超前把握制动技术发展方向,努力实现技术创新,满足铁路货运的运输需求。目前,我国铁路在“速密重并重”的运输组织模式下,铁路货车运用条件具有“速度高、轴重大、编组长、制动距离短”的特殊性。在这种特殊运用条件下,改进型 120 型控制阀(以下简称“改进型120阀”)、KZW-A 型空重车自动调整装置、HGM 系列高摩擦因数合成闸瓦、LBC-1型主动润滑制动缸、NSW-Ⅰ型手制动机等新技术的推广应用,基本满足了我国铁路货运的特殊运用要求,但从铁路运用部门每季度的铁路货车典型故障统计中可以看出,制动阀作用不良故障仍存在一定的比例,从而导致铁路货车在运用中存在不稳定的安全因素。因此,提高改进型120阀的造修质量,降低车辆制动故障率,保障铁路货车运输安全,具有重要及深远的意义。

1 存在故障与分析

《铁路货车厂修规程》中规定,制动阀需分解检修,经分解检修后的改进型120阀,须在铁道部批准的120阀专用试验台上逐个按试验验收规范规定的试验方法和质量标准进行试验,合格后方可装车使用[1]。

1.1 故障出现

2018年8月9 日,笔者参与了一辆平-集共用车(NX17K5275722)制动故障鉴定,该车在故障发生前所装用的120 阀检修后,在 120 阀试验台试验,各项试验技术指标均合格,装车后采用微机控制单车试验器进行单车试验,各项试验仍合格,完成三检一验后操作工拉缓解阀拉杆,排尽该车制动系统压力空气进行迁车作业。

该车在检修单位缓冲线进行车辆编组后,挂上机车进行列车初充气时,在该车半自动缓解阀手柄部出现少量“嗤嗤”排气声,同时在缓解阀体组成与缓解阀下盖连接处有压力空气漏出。该列车副风缸充至定压(500 kPa)后进行列车制动,除故障车漏泄,活塞杆不出闸外,其余车辆制动均正常。初步判定该车故障为 120 阀半自动缓解阀异常。

1.2 故障判定

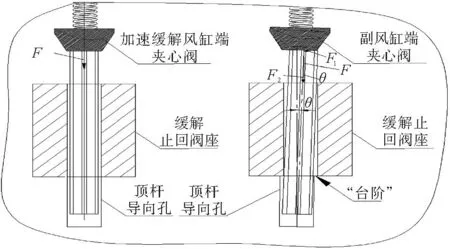

将故障车辆解编回送到交车台位,对该车再次进行单车试验,置1位充风时半自动缓解阀处仍出现上述故障,鉴定组决定将120 阀拆解下车后送到制动室进行分解专项检查,分别检查半自动缓解阀,先拆下缓解阀上盖,观察检测缓解阀内的密封圈是否安装到位及破损,同时对金属零部件进行外观缺陷检查。重点检查缓解阀的副风缸和加速缓解风缸的2个φ16夹心阀是否有缺陷或止回阀座阀口是否有碰伤故障,当取下缓解阀体上的2个O形橡胶密封圈D22X2.25、2个止回阀弹簧及2个φ16夹心阀后,对缓解阀的副风缸和加速缓解风缸的2个φ16夹心阀安装面进行仔细检查,并未发现2个φ16夹心阀有斑点、凹陷、开胶等缺陷;紧接着对阀体上2个止回阀阀座进行仔细检查,也并未发现2个止回阀座阀口有碰伤现象。再进一步对阀体内顶杆进行检查时,发现控制副风缸通路的夹心阀顶杆处于卡滞位置,而控制加速缓解风缸通路的夹心阀顶杆处于正常工作位,见图 1。

图1 缓解阀顶杆不复位故障

在发现副风缸通路处的夹心阀顶杆卡滞后,继续取出夹心阀顶杆,发现了顶杆卡滞、不复位的原因,即副风缸端顶杆导向孔的止回阀座与阀体的圆孔安装时出现错位“台阶”,而加速缓解风缸端的止回阀座孔与阀体导向孔连接处无“台阶”,见图2。笔者将卡滞的副风缸处顶杆再装回去稍微转动调整时,顶杆又恢复到复位状态,连续试了 20 次后,发现有 2 次出现卡滞,18 次能正常复位,出现卡滞故障概率为10%。同时对加速缓解风缸处的顶杆进行了20次试验,顶杆未出现卡滞,故障发生率为0。

图2 缓解阀顶杆卡滞部位

1.3 故障分析

综合现场发现的阀体缺陷及试验情况,将120型控制阀故障原因初步分析如下:

由于该故障车装用的 120 阀检修后已在专用试验台进行试验,并且装车后按规定用微机控制单车试验器进行单车试验,试验结果均显示合格,可确定此时与副风缸连通的缓解阀顶杆应是处于正常复位状态,即止回阀弹簧的弹力及弹簧室内的空气压力将φ16夹心阀压紧在阀座上,120 阀的制动、缓解、保压、安定、紧急等作用均符合要求。由于缓解阀止回阀座与阀体组装时属于过盈配合,缓解阀止回阀座孔与阀体顶杆导向孔在加工过程中存在公差,将缓解阀止回阀座压装到阀体上后两者内孔理论上存在孔径误差,导致两者内孔连接处出现同步或错位“台阶”,“台阶”是引起缓解阀顶杆卡滞不复位的根本原因,见图3、图4。

图3 顶杆顶开夹心阀时受力示意图

当做完单车试验完成交检交验后,迁车工作人员需持续拉缓解阀拉杆使该车整个制动系统(包括副风缸、加速缓解风缸、列车管等)的压力空气全部排出。在拉动缓解阀手柄时,副风缸通路的夹心阀与加速缓解风缸通路夹心阀先后被顶杆顶开,导致整车压力空气全部排空。当缓解手柄复位后,止回阀弹簧回复力将夹心阀瞬间压在顶杆端部,由于缓解阀止回阀座孔与阀体导向孔连接处出现错位“台阶”,导致顶杆在孔内处于与竖直方向存在夹角θ,止回阀弹簧反弹力F存在一个水平分力F1和一个竖直方向分力F2,顶杆两端及中部的截面均呈十字形,顶杆在一次次的顶起上下移动过程中还存在轻微转动,当顶杆转动到与“台阶”处接触面积增大时,两者间摩擦力也会进一步增大,因此外力F的水平分力F1可将控制副风缸通路的缓解阀顶杆卡滞在图 3 中的圆孔错位(错位“台阶”)处,此时顶杆不复位,导致夹心阀与阀座间不密贴,止回阀弹簧室与缓解阀顶杆间处于通路状态。该故障车进行列车编组并挂上机车后,机车风源装置通过列车管向每辆车的列车管、副风缸、加速缓解风缸及紧急室进行初充气时,故障车的半自动缓解阀处出现持续漏泄现象。

由于故障车列车管、各风缸的压力空气一直通过半自动缓解阀副风缸端夹心阀处漏泄,在列车施行减压制动时该车120型控制阀主阀模板两侧形不成压差,因此也不可能实现车辆制动作用。

1.4 故障处理

经过上述分析得出,因缓解止回阀座与阀体安装后两内孔连接处出现同步或错位“台阶”,会导致缓解阀顶杆出现一定概率的不复位故障,此故障不易在检修过程中发现和解决,存在顶杆卡滞故障的 120 阀在装车使用过程中存在较大的制动安全隐患。

在故障120型控制阀主阀上更换检修合格的半自动缓解阀(检修中已再次确认两缓解止回阀座内孔与顶杆导向孔连接处无异常)后在 120阀专用试验台进行多次试验 ,试验结果均为合格[2]。将 120 阀装车后用微机控制单车试验器进行试验,列车编组等相关试验也符合要求,最后确定将该车故障解除,拆下的半自动缓解阀体由于检修工艺水平限制做报废处理。

2 建议

经过上述分析,对制动阀的造修单位及设计单位建议如下:

(1) 新造的半自动缓解阀体导向孔及缓解止回阀座内孔在加工时孔径建议预留工艺余量,将二者组装后统一扩孔至符合图纸要求。

(2) 制动阀检修单位应对指导生产的工艺文件、作业指导书进行认真编制、审核、评审,确认作业指导文件的合理有效及可操作性,缓解止回阀座与阀体组装后须用样板进行检查,不得出现同步或错位“台阶”。有“台阶”的半自动缓解阀体,经检修确认合格后方可进入下工序,对不能修复的做报废处理。

(3) 缓解止回阀座压装半自动缓解阀体出现不合格时不可拆卸,如半自动缓解阀体导向孔及缓解止回阀座内孔连接处出现“台阶”时,绝大部分的缓解阀体在现有工艺水平局限下不可修复导致报废处理,建议将现有缓解止回阀座或阀体顶杆导向孔结构进行优化设计,使缓解止回阀座具有可拆卸功能,当出现“台阶”时,可选配更换缓解止回阀座以消除“台阶”,杜绝顶杆卡滞隐患,避免半自动缓解阀体报废。

3 结论

对现代铁路来说,制动的重要性不仅是安全问题,其已经成为限制列车速度和牵引质量进一步提高的重要因素,作为铁路货车“心脏”部件的 120 阀,造修质量决定铁路货车的运输安全。

120型控制阀的各阀体均为铸造件,铸造业属于高能耗、污染严重的行业。铸造企业在生产过程中对环境污染最严重的是固体废弃物和空气污染。近年来由于环保要求提高使得各铸造件生产企业制造成本提升,进一步导致铸造件的采购成本偏高。因此,对阀体配合结构进行优化设计、提高造修工艺水平可显著降低阀体铸造件的报废率,可降低货车制造企业的采购成本,起到降本增效的作用;同时可降低环境中铸造件三废排放量,为环境保护作出实质的贡献。