高速列车防滑控制仿真方法研究

刘同新,王 鹏,杜振振,孙全涛,赵 欣

(1.中车制动系统有限公司,山东 青岛 266031;2.西安市轨道交通集团有限公司 运营分公司,陕西 西安 710016;3.山东电力建设第三工程有限公司,山东 青岛 266100)

防滑系统是高速列车制动系统的关键部件之一,其性能直接关系到列车运行的安全性。现有高速列车防滑性能主要通过线路试验进行验证。线路试验成本高,耗时长,且实施条件有限,往往较难达到试验效果。另外,线路试验可重复性差,也不便于进行新型防滑装置及防滑控制算法的研究。通过仿真方法验证防滑系统防滑控制性能,可避免线路试验的限制。

国外在该防滑控制仿真技术领域已进行了相关研究,并且在BS EN 15595:2009《铁路设施 制动 轮架保护》 及UIC 541-05:2005《制动机部件制造规程车轮防滑装置》等权威标准中对轨道车辆防滑控制仿真试验设备进行了介绍及限定,并且规定了简单的仿真试验方法。

1 高速列车防滑系统

高速列车防滑系统由防滑控制单元、防滑排风阀、速度传感器及测速齿轮等组成,高速列车防滑系统能够减小车辆制动过程中因为轮轨黏着减小而发生的过度滑行,防止车轮抱死,避免车轮擦伤,并且通过控制轮对滑移来保证轮轨黏着,获得较短的制动距离。

传统防滑控制试验均须在专用线路进行,仿真方法仅仅局限于初步的功能逻辑验证,并且仿真方法及仿真环境简单,并不能较为真实地验证防滑控制效果,无法用于替代线路试验。

2 防滑控制仿真方法

应用高效的专用仿真软件,在借鉴先进轮轨接触理论基础上,搭建高速列车纵向动力学模型库及系统模型,应用稳定可靠的实时仿真系统,集成高速列车防滑控制仿真环境,完成高速列车空气制动防滑试验验证,成为防滑控制仿真的有效方法。

图1为应用AMEsim软件搭建列车空气制动系统、防滑阀等气动部件模型。应用Simulink搭建列车电制动力模型,应用SimulationX软件搭建列车动力学模型,充分利用了AMEsim、Simulink、Simula-tionX等仿真软件在气动部件建模、数学建模及系统动力学建模的优势。

图1 高速列车防滑控制仿真环境原理框图

上述模型均进行实时化后运行于基于NI VeriStand的实时仿真机中,各模型之间通过定义的变量接口进行数据交互,协调运行,集成了高速列车防滑控制仿真环境。

2.1 高速列车动力学模型库

防滑控制主要关注列车纵向运动轴速信息,因此根据列车基本物理结构的逻辑关系,应用SimulationX软件,采用功能性模型的形式,搭建列车动力学模型库,基于模型库搭建了单车子系统模型,并且建立了8编组列车动力学模型。

列车动力学模型库包括轮轨接触模型库、轴重计算模型库、单车纵向运动模型库、空气制动力模型库、车钩及缓冲器模型库。

子系统库包含:动车单车子系统模型、拖车单车子系统模型。

2.1.1 轮轨接触模型

动力学模型的关键为轮轨接触模型,基于Polach.O 教授的轮轨接触原理,搭建轮轨接触模型(图2)。

图2 轮轨接触模型结构

根据高速列车防滑控制的运行需求,通过设置轮轨接触模型的参数,可以进行干轨、湿轨、油污及低黏着等不同工况下的防滑控制仿真试验。图3为轮轨接触模型参数配置。

图3 轮轨接触模型参数配置

2.1.2 车钩及缓冲器模型

基于半永久车钩基本原理,搭建功能型缓冲器模型,用于模拟其静态和动态特性。

缓冲器静态特性参数可从静态特性试验数据中获取。

缓冲器的动态特性需从油气缓冲器的功能原理进行分析。油气缓冲器的动态特性主要是阻尼力,而阻尼力的主要影响因素是油气缓冲器内部的节流阀(节流孔),从而可以开展相应的理论分析。

活塞缸的油压与作用力的关系为:

F=P·S

(1)

式中:S为横面积。

节流方程为:

(2)

式中:Q为流量;Cq为系数;A为节流阀开口通径;ΔP为阀进口压力差;ρ为油液密度。

流量与速度的关系为:

Q=v·S

(3)

式中:v为缓冲器两端流速差。

由式(1)~(3)可得,作用力与缓冲器两端速度差的函数关系为:

F=f(v2)

(4)

因此,在功能型缓冲器模型中把动态阻尼力描述为缓冲器两端速度差二次方的函数,函数中的系数可通过缓冲器动态试验测试数据来标定。

在缓冲器模型中,动态阻尼力的参数可通过SimulationX动态参数进行设置,并根据试验数据对缓冲器的静态、动态特性均标定,标定结果如图4所示。

图4 车钩及缓冲器静态及动态特性验证仿真结果

2.1.3 轴重计算模型

根据平面力系的力平衡和力矩平衡,如图5所示,可以建立如下方程组:

图5 轴重计算原理

Fa·h=G·Lf-Fnr(Lr+Lf)

(5)

Fa·h=-G·Lr+Fnf(Lr+Lf)

(6)

式中:Fa为列车惯性力,h为重心高度,G为重力,Lf为重心距前转向架中心距离,Lr为重心距后转向架中心距离,Fnr为后轴重,Fnf为前轴重。

根据上述方程组,即可求出与惯性力有关的前后轴重。

2.1.4 单车纵向运动模型

单车纵向运动模型主要包含质量模型、惰行阻力、轴重计算模型、机械摩擦模型及若干信号库模块,如图6所示。

图6 一维纵向动力学模型结构图

列车纵向运动模型中,坡度的设置方式有两种:一是直接设置坡度角;二是使用表格描述地形,然后使用模型根据地形表格自动计算的坡度角,如图7所示。

图7 表格描述地形示意图

2.1.5 空气制动力模型

空气制动力的施加主要靠制动夹钳实现,空气制动力建模基于SimulationX软件,通过在TypeDesigner中建立制动力矩方程来实现(图8)。

图8 动车制动模块软件实现

2.1.6 电制动力模型

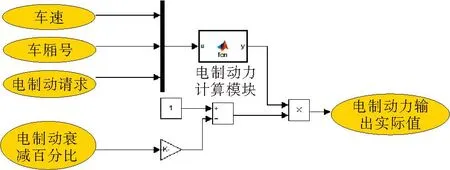

电制动力模型应用Simulink软件搭建。基于CRH380B型动车组电制动力曲线,并且进行实际数据标定,模拟电制动力的输出控制。

如图9所示,模型输入主要有电制动请求百分比、车速、车厢号、电制动衰减百分比,并且配合电制动切除信号、电制动变化限制等参数。输出主要有电制动力实际值。

图9 电制动力建模

2.2 动力学模型集成

2.2.1 动力学模型集成

基于上述模型库,搭建单车及列车级的动力学模型,分别如图10、图11所示。

图10 单车动力学模型

图11 8辆编组动车组动力学模型

2.2.2 动力学模型标定

根据高速轮轨关系试验数据以及实车防滑试验数据,进行动力学模型标定,获取试验过程中黏着相关数据。

为了对比仿真结果和试验数据,采用开环仿真对比和闭环仿真对比两种方式,分别对干轨和湿轨两种工况进行标定。

在开环系统仿真模型中,对拖车动力学模型施加实际试验数据中制动压力,对比轮速和车速,评估仿真精度,如图12所示,分别为制动初速度为160 km/h、250 km/h、300 km/h、380 km/h的干轨制动试验及仿真数据曲线,可知在不同速度级别下,每一时刻仿真车速同真实试验数据误差不超过5%。

图12 干轨制动试验及仿真数据曲线

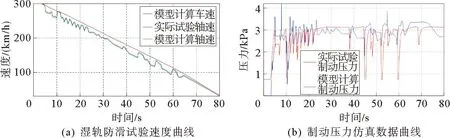

在闭环系统仿真模型中,建立简单闭环策略,控制施加于动力学模型的制动力与实际试验制动压力一致,对比仿真轮速与实际轮速,评估仿真精度。

如图13~15所示,制动初速度分别为160、250、300 km/h的湿轨防滑试验及仿真数据曲线,可知在不同速度级别下,制动缸压力变化趋势基本同实际试验数据一致,不同时刻仿真轮速同真实试验数据误差不超过5%。

图13 制动初速度为160 km/h的湿轨防滑试验及仿真数据曲线

图14 制动初速度为250 km/h的湿轨防滑试验及仿真数据曲线

图15 制动初速度为300 km/h的湿轨防滑试验及仿真数据曲线

2.3 制动模块模型

根据空气制动系统气路原理,结合防滑系统应用需求,搭建制动系统制动模块模型如图16所示。制动模块模型接收来自EBCU的控制信号,施加相应的空气制动力,模拟列车不同制动工况。制动模块模型根据CRH380B型动车试验数据进行不同制动级别制动压力、制动响应时间等数据标定如图17~图18所示。保证与现车试验数据一致。

图16 制动系统制动模块模型

图17 防滑阀阶段充排风仿真曲线

图18 制动模块压力控制仿真曲线

2.4 防滑控制仿真试验环境

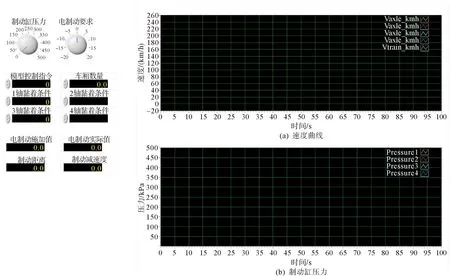

将高速列车动力学模型、制动模块模型及电制动力模型进行实时化,然后集成到基于NI VeriStand的实时仿真机中,如图19所示,进行模型参数配置,不同模型变量关联以及仿真模型管理等,建立防滑控制仿真试验环境。

图19 防滑控制仿真试验环境控制界面

3 高速列车防滑系统仿真试验

基于高速列车防滑系统仿真试验环境,进行了时速380 km/h、300 km/h制动初速度纯空气紧急制动防滑试验以及时速300 km/h制动初速度电空复合紧急制动试验,经过上述试验,验证了防滑控制仿真试验环境仿真能力。

图20、21分别为模拟列车加速至300 km/h、380 km/h,施加纯空气紧急制动,轮轨接触条件为低黏着的仿真试验结果。

图20 300 km/h纯空气紧急制动防滑试验

图21 380 km/h 纯空气紧急制动防滑试验

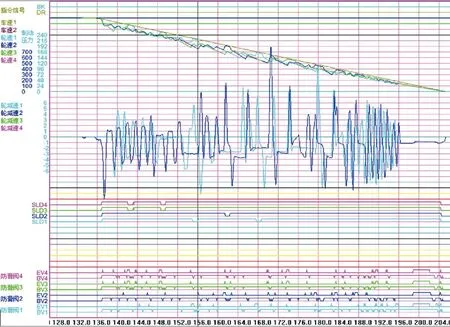

图22、23分别为模拟列车加速至300 km/h,施加电空复合紧急制动,轮轨接触条件为低黏着的仿真试验结果。

图22 300 km/h电空复合紧急制动防滑试验曲线

图23 300 km/h电空复合紧急制动防滑试验台监控曲线

由防滑试验曲线结果可知:

在列车速度大于30 km/h且小于100 km/h时,滑行轴均在5%~25%的滑移率范围内滑行;车速大于100 km/h时,滑行轴速度差控制在10~40 km/h内。

车速小于30 km/h时,速度差控制在较小范围内,避免轮对滑行抱死;进而验证了防滑既有控制策略,低速时,防滑系统响应更灵敏,避免轮对抱死擦伤。高速时,防滑系统允许一定深度的滑行,充分利用黏着,保证制动距离。

仿真试验中均未发生轮对抱死现象。低黏着条件下制动距离较干轨的制动距离延长不超过15%。

上述速度差以及防滑试验制动距离的延长均满足UIC 541-05:2016及TB/T 3009—2019标准中不同速度段最大滑行速度差限制以及防滑试验制动距离的相关要求。

通过系列仿真试验表明,基于动力学模型搭建的高速列车防滑控制仿真试验环境能够有效地应用于高速列车的防滑控制仿真试验验证,达到验证防滑控制效果,优化控制逻辑的目的,并且能够取代部分线路。

4 结论

防滑系统试验大都采用线路试验方式,具有成本高、耗时长、重复性差、线路条件有限等限制因素。利用半实物仿真试验环境替代传统线路试验,能够有效地进行部分防滑试验的实施以及新型防滑控制方法的验证。

应用AMEsim、Simulink、SimulationX等高效的建模工具,基于先进轮轨接触理论,搭建高速列车纵向动力学模型,集成高速列车防滑控制仿真试验环境,基于该仿真环境进行了高速列车防滑系统仿真试验,成为一套有效的防滑控制仿真方法。

通过系列高速防滑试验,验证了防滑仿真试验环境以及仿真方法的有效性。