固定式双向体积管清洗效果影响因素研究

陈佳羽,吕思禹,毛睿琪

(中国石油长庆油田分公司第三输油处,宁夏银川 750006)

体积管是用于原油动态计量流量计检定的一种标准计量装置。通过将体积管工艺管线与流量计出口导通,引入热油,推动体积管内球形置换器触发标准段的两个检测开关,计算流量计脉冲数,与检测开关间标准段容积参数形成对比,从而确定流量计的计量误差,提供修正依据。由此可见,体积管标准段容积对流量计的检定结果产生着重要的影响,因此,按照规范要求,相应资质机构应每三年对体积管进行一次定检。

标准段内的容积取决于体积管检定前管内的干净程度,如若管内杂质清洗不彻底,达不到良好清洗效果,其标准段检定结果也会偏离实际,最终用于流量计的检定时,便会导致流量计的计量误差,最终的结算油量也将失真,对交接双方都将造成一定负面影响,甚至引发计量纠纷。因此,为实现原油交接双方计量结算的公平公正,保证体积管能够准确检定,检定前对于体积管的清洗至关重要。

长庆油田某原油储备库每年原油外输800 余万吨,对计量交接的准确度有着较高的要求。2022 年,该储备库开展了固定式双向体积管第五次清洗及检定工作,并取得了良好效果。为实现体积管定检的最佳清洗效果,降低计量损耗,有必要通过本次实践分析影响因素及规律,将今后体积管清洗的效果最大化,确保该储备库计量的长久公正性。

1 清洗工艺简介

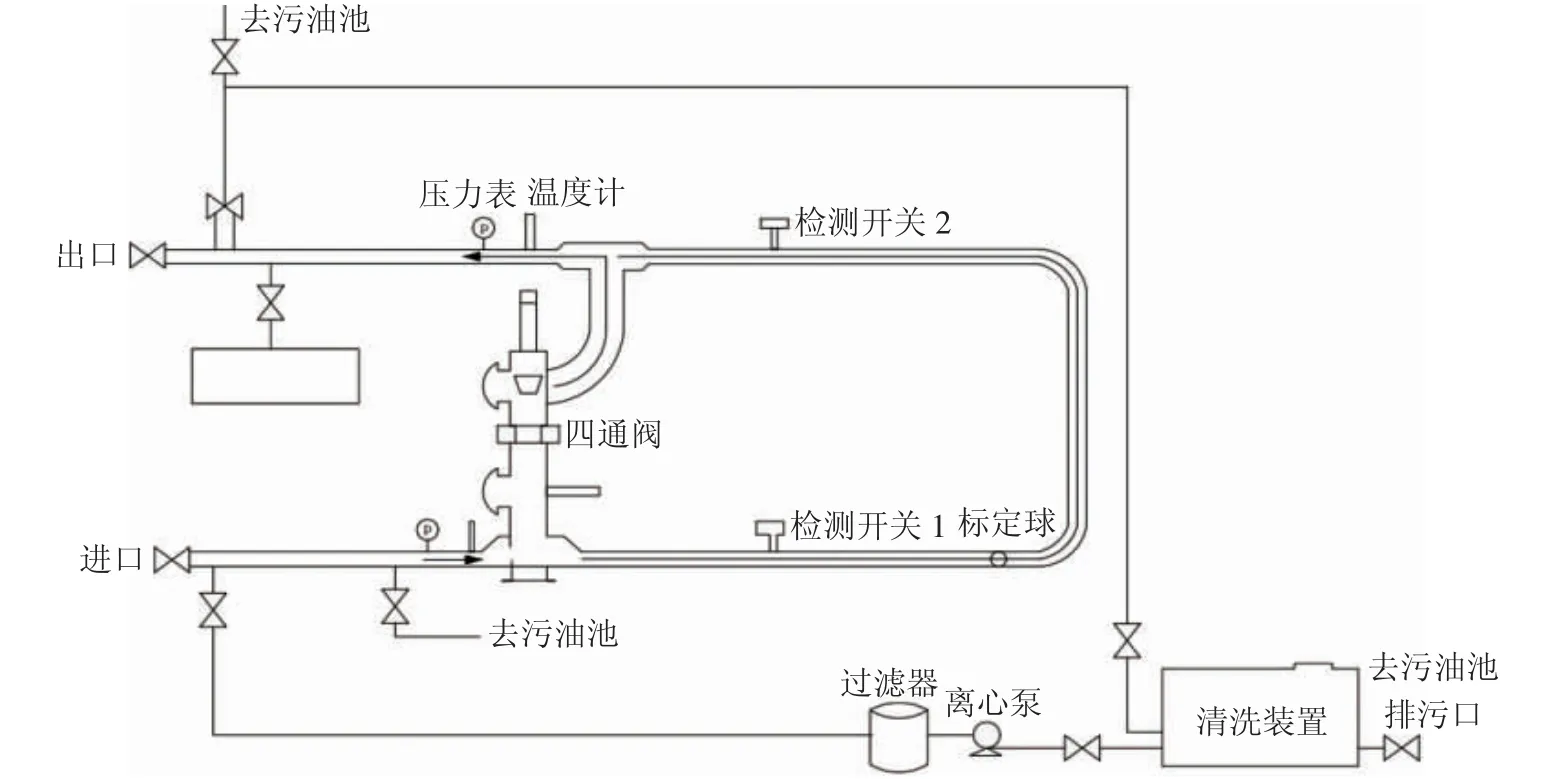

本文实例体积管为开封仪表有限公司制,型号LJG-26,标准条件下(20 ℃、101.325 kPa)双程标准容积值为8 m3,最大流通排量1 000 m3,2010 年投运,已定检4 次。经过多年运行沉积,体积管内壁附着油垢、水垢、蜡质、油泥等污物,根据JJG 209—2010《体积管检定规程》[1-2]要求,清洗后体积管内水质应“清洁,无气泡、杂质等”。因此,为做到清洗彻底,该储备库对比三种清洗法,即碱洗法、酸洗法、机械清洗法,优选工作量小、清洗效果好的酸洗法,并采用结合高温水的方式,对体积管循环清洗(图1)。

图1 固定式双向体积管清洗工艺简图

1.1 初步清洗

(1)开启流量计标定出口及体积管进出口阀门,将热油导入体积管内进行预热,预热约1 h 后,关闭流量计与体积管连接阀门,开启体积管排污阀门及排气阀门,将体积管内存油逐步排放至污油箱,并将污油通过污油泵打入缓冲罐,完成排油工作。

(2)清洗池进水注满,同时,为加大排污速率,在体积管下部及上部各搭建一条临时管线通往污油箱,启动清洗泵,利用清水推动球形置换器在管内将剩余污油由排污管线推出,来回循环数次,直至排污管段出口水质较为清澈,完成第一轮清洗工作。在此期间,密切关注缓冲罐液位及体积管部件紧密性,避免原油渗漏。

1.2 深度清洗

(1)将清水池内加入清洗剂,利用清洗泵打循环。循环过程中,每2 h 对清洗池水面浮油进行回收,当油量过多时,继续通过搭建排污管线排入污油箱回收。本轮清洗持续5~7 d,直至清洗池无明显浮油,完成第二轮清洗工作。

(2)利用蒸汽车向清洗池注入蒸汽加热,保持水温在50~70 ℃融蜡温度之上,开启新一轮打压循环,循环间隙不定期安排人员开启发球筒盖对死角油污进行擦拭,并在收球筒上方放空口搭建排污管线排出死角油污蜡质,循环持续3~7 d,直至水质达标,清除管内顽固蜡质及油垢,完成全部清洗工作。

2 清洗效果影响因素分析

由于体积管清洗效果直接对最终检定标准容积值产生影响,清洗越彻底,则容积值越趋于真实结果,未清洗彻底将导致体积管流通能力降低,标定结果也将无法作为参考。本节内容将结合实际对清洗效果影响因素进行逐一深入分析研究,提供经验与建议。

2.1 结污情况

体积管长年运行或静置,大部分时间为满管,极容易形成污物沉积。在管内,污物主要为蜡,还包含一些焦油、沥青组成的油垢以及水垢泥沙等。其中该储备库原油为净化原油,含水较少,水垢泥沙可不必考虑,管内壁积蜡及难以清除的油泥将是清洗的关键目标,积蜡、油泥的产生主要与油品物性、温度有关,以下为详细分析。

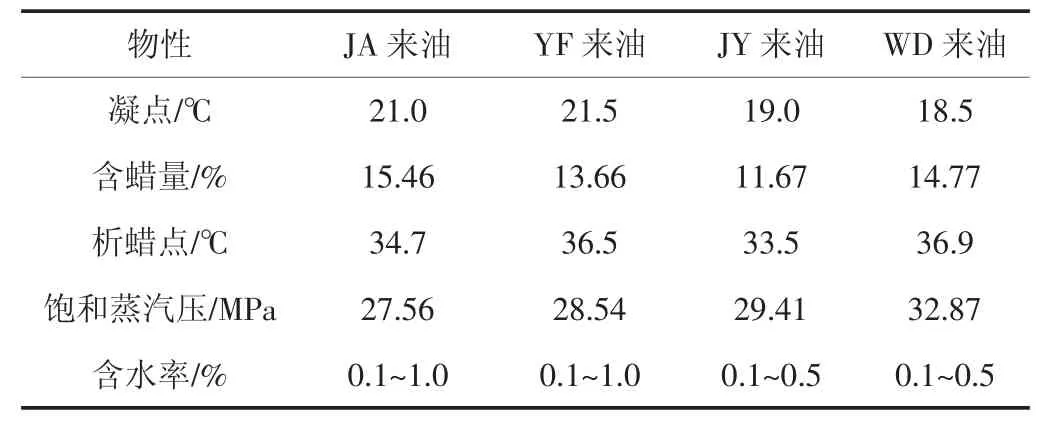

(1)物性影响(表1):该商储库接收原油主要成分为烃,还存在一些氮、氧、硫化合物,含蜡量11.67%~15.46%,平均析蜡点35.4 ℃,平均含水率约0.1%。由此可见,体积管内原油随着流动或静置,在物性影响下,势必会出现含蜡、油泥等杂质的混合物附着在内壁,为确保积蜡量尽可能的小,减少清洗能耗,建议平时使用含蜡量少的JY 油区原油进行体积管的通油、运行和流量计的检定。

表1 来油物性参数表

(2)温度影响:管内原油运行温度在32~37 ℃,静置或运行大部分时间温度低于析蜡点,且由于环境温度尤其是冬季低温的影响,管内外温差较大,结蜡较为严重,且呈现管底厚、其他部位薄的不均匀现象。建议冬季加大体积管操作间供暖热度,保持室内温度维持在较高范围,同时体积管检定前保证足够的预热;或加装底部电伴热,不仅能够解决结蜡问题,也可以解决清洗过程中对清水加热的困难。

2.2 清洗介质

目前体积管清洗流行有几种方法,其中机械清洗劳动强度大、工作周期长、不易开展,碱洗法经多文献研究并不能很好地去除蜡质油垢,故而选择较为流行的酸洗法进行清洗。此外,清洗介质必须为纯净水,以避免水中含有的矿物质或大颗粒杂质对清洗及标定产生不利影响,接下来对清洗剂及清洗加热两项重要影响因素进行分析。

(1)清洗剂影响:本次体积管清洗采用某强力油污清洗剂结合家用洗涤剂进行循环清洗,清洗全程可见池内明显泡沫和洗出油污。经过现场验证,能达到预期效果,但经分析,清洗过程需要注意,清洗全程应保持高频率放空排气,避免过量气体降低清洗效率,其次清洗剂选用前应详细分析物性,需为弱酸性清洗剂,具备渗透、分散、乳化、剥离作用,同时具备较好安全性,不伤害设备及人员。

(2)介质加热影响(表2):体积管清洗必须使用50~70 ℃的高温水,以溶解和破坏原油黏稠部分及蜡质,但不能高于70 ℃,否则将破坏体积管内壁涂层。据了解,前两次清洗温度均为40 ℃左右,能够达到一定清洗效果。本次清洗开展温度试验,发现随着加热温度的升高,清出杂质及蜡块量逐渐增多,水质逐渐清澈,供热温度在60 ℃为最佳。

表2 热洗效果对照表

2.3 设备器具

本文所引例的体积管主要由收发球筒、检测开关、标准容积段、四通换向阀、球形置换器以及管体所组成,其清洗设备装置主要为清洗泵及清水池。在清洗过程中,设备器具的预先检查和试运行是很重要的,以确保清洗全程能够顺利高效进行。接下来就体积管相关设备器具因素对清洗效果的影响作详细分析。

(1)关键部件影响:四通换向阀是体积管清洗时控制原油流向和确保流程畅通的设备,由于自身质量或长年运行问题,四通换向阀受原油冲刷将可能有漏失的风险。因此,在选型采购时,应确保其严格遵循制造标准;在日常使用过程中,建议定期开展第三方维护保养,每次运行后进行放油,避免介质腐蚀设备,导致清洗检定受到影响。此外,球形置换器的好坏对于体积管的清洗也起着关键作用。一般来说,球形置换器充水后应保持2%~4%的过盈量,以确保能将管内壁油污推出,本次清洗球形置换器检测合格,但因运行多年,且只有一个,建议进行采购,以能够保证“一备一用”。

(2)其他部件影响:标准容积段是清洗的核心管段,其管体内应保持耐磨、光滑的特性,日常运行要把好来油质量关口,避免沙石进入管内造成对管体及其余部件的破坏,以影响清洗;检测开关是球形置换器在推动油流流动时触发并获取标准量的重要部件,要定期检查其灵敏度及可靠性,确保好用,判断清洗行程;收发球筒是球形置换器正反行程的终点,可最大程度减少管段及设备的震颤,清洗过程中应定期进行排气以及开盖检查球形置换器是否归位,避免球形置换器卡堵在管体受到损害。

2.4 操作运行

清洗全程,人员的调度安排及现场操作、运行时的维护保障,也是能否高质量完成清洗任务中重要的一环,如若操作运行不当将可能导致验收不通过的严重后果。根据本次清洗,反思现场存在的问题和不足的地方,分析如下:

(1)人员操作影响:根据现场经验,在开展清洗前,应对全体人员进行工艺流程和设备操作的培训,确保现场操作规范。清洗现场至少值守三人,一人负责清洗泵及四通换向阀的调节,一人观察污油箱及缓冲罐的液位,一人协调及指挥,全程要做好计量数据观测统计,及时对四通换向阀进行换向,推进高效清洗。此外,现场应提前做好安全措施及安全检查,严格控制高温水温度,及时放气以及避免清洗剂飞溅。

(2)运行维护影响:经现场实践,发现清洗泵短时间发烫发热不上量,分析多年未运行维保且灌泵不足导致。对于清洗泵,建议应定期定时进行运行维保,清洗过滤网;对于球形置换器,应在进入体积管前涂抹黄油以保持一定的润滑力;对于各类仪器仪表,应与库内其他仪表一同开展定检,确保计量精准;对于起重机,应做好年检,定期开展测试,避免现场运行卡顿不受力,导致筒盖无法打开。

3 实例效果论证

经认真研究分析体积管清洗效果各项因素,并不断优化清洗方案,应用于实际,该储备库顺利通过国家石油天然气大流量计量站专业检定人员验收,并历经10 h,圆满完成了体积管标定工作。较上回标定容积值7 998.484 3 L 相比,本次标定由于前期清洗得当,并严格对标开展标定工作,标准体积V20达8 000 L 以上,按年输1 000×104m3来算,相当于约每年至少为交油库方平衡纯油量:

式中:Ma-纯油量,t;Vi-液量,m3;Cti-体积温度修正系数;Cpi-体积压力修正系数;ρ20-标准密度,g/cm3;Fa-空气浮力修正系数;Cw-含水系数。

4 结语

固定式双向体积管的清洗工作是大型外贸原油交接过程非常重要的一环,对交接双方计量结算的结果有着潜移默化的影响。因此,做好了体积管的清洗和标定,就是把住了原油交接的“秤砣”。消除计量误差一直是计量交接工作的核心目标,为达到绝对的公平公正,确保双方利益不受损,体积管的研究还需要持续深入及加强。