海上J 油田自适应复合调驱技术研究与应用

赵 军,郑继龙,陈士佳,刘浩洋,吴彬彬

(1.中海油能源发展股份有限公司工程技术分公司,天津 300452;2.中海油能源发展股份有限公司清洁能源分公司,天津 300452)

海上J 油田目前油田层间、层内矛盾突出,亟需通过措施减缓注入水在储层平面上的指进和储层纵向上的单层突进现象,同时现场注水压力已接近压力上限,普通调剖调驱技术难以满足现场需求,针对现场存在问题,结合目标油田地质油藏特征及注采特征,开展适合J 油田的自适应复合调驱技术研究。

自适应复合调驱体系分别由自生气体系、起泡剂、强化剂体系组成。通过向目标储层注入自生气体系溶液,在目标油藏温度及压力条件下发生化学反应、释放出气体,会优先占据储层中多孔介质中的油孔道,使原来呈束缚状态的原油成为可动油,降低了残余油饱和度[1],同时释放出大量的热量,能够溶解地层中的有机物沉淀[2],与后续注入的起泡剂在目标储层岩石孔喉剪切作用下形成泡沫[3],发挥泡沫在储层“堵水不堵油、堵高不堵低”的自主选择特性,在驱替程度较高、剩余油较低的地方以及高渗储层堆积,与聚合物凝胶体系结合,形成较为稳定、封堵性强的泡沫凝胶,从而迫使后续注入流体进入油层中物性较差、驱替程度较低的孔隙,可提高后续注入流体的波及程度[4]。因此,通过三种工作液的有效结合,在地下反应生成泡沫凝胶体系,以实现降低注入压力,保证后续调驱体系的有效注入,从而达到扩大波及体积、提升驱油效果的目的[5-11]。

1 自生泡沫调驱体系优选

1.1 实验条件

油藏温度:57 ℃;实验用油:海上J 油田A1-6 井现场脱水原油;实验用水:海上J 油田A1-6 井现场注入水,矿化度2 428.53 mg/L。

1.2 实验仪器及药剂

实验仪器:Brookfield 粘度计(DV2T 型,博力飞仪器有限公司);恒温水浴(TW20 型,优莱博技术有限公司);电子天平(BSA423S 型,赛多利斯公司);磁力搅拌器(Variomag 型,美国Variomag 公司)。

实验药剂:亚硝酸钠、氯化铵、盐酸(西安石油大科技有限公司);十二烷基类起泡剂QP-1~QP-5(工业级);聚合物干粉P1(相对分子质量1 600 万)、聚合物乳液P2(相对分子质量800 万);FJL-1、FJL-2 酚醛交联剂;G3、G6 铬交联剂。

1.3 实验方法

(1)自生气体系配制:将生气剂亚硝酸钠、生气剂氯化铵和释气剂盐酸按照不同摩尔比和不同浓度配制成液体后,倒入泡沫调驱体系动静态评价系统(自主研发)的中间容器中,通过注入泵控制生气剂亚硝酸钠、生气剂氯化铵和释气剂盐酸注入量,考察不同浓度条件下的生气情况。

(2)泡沫综合值测定:①Waring blender 搅拌法:配制0.5%的起泡剂溶液200 mL,使用Waring blender 剪切机在一档条件下剪切30 s 后,迅速倒入100 mL 量筒中,观察泡沫高度及起泡剂析出一半时的高度;②泡沫扫描仪法:配制一定浓度的起泡剂溶液200 mL,设置泡沫扫描仪相关参数,使用泡沫扫描仪测定起泡高度及析液变化情况。

1.4 结果与讨论

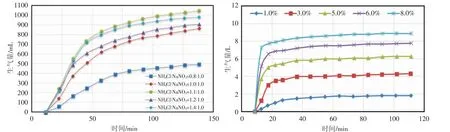

1.4.1 自生气体系配方研究 室内通过对自生气体系的摩尔比、浓度以及酸浓度对生气量的影响进行研究,结果见图1,通过实验结果确定自生气体系的配方:生气剂亚硝酸钠(5%~15%)+生气剂氯化铵(5%~15%)+释气剂盐酸(1%~5%)。考虑到油藏情况、现场的施工工艺流程、生气速度控制及深部运移封堵等因素,确定最终自生气体系浓度为8%。

图1 自生气体系影响因素研究曲线

1.4.2 起泡剂优选 实验选取了五种起泡剂,通过泡沫扫描仪和Waring blender 搅拌法对泡沫体积和析液半衰期进行评价,计算泡沫综合值,结果见表1。

表1 起泡剂泡沫性能评价

从表1 可以看出,QP-5 起泡剂泡沫体积比较大,析液半衰期比较长,泡沫综合值最高,界面张力最低,泡沫性能最好,因此,优选QP-5 起泡剂作为复配体系的起泡剂。

配制不同质量浓度的起泡剂QP-5 溶液,测量泡沫体积与析液半衰期,优选起泡剂QP-5 的最佳使用浓度,实验结果见图2。

图2 不同浓度QP-5 泡沫性能对比

从图2 看出,随着浓度增大,泡沫体积和析液半衰期均有增长,但浓度超过0.5%增长幅度变缓。考虑经济成本,推荐起泡剂QP-5 的最佳浓度为0.5%。

1.4.3 强化剂体系配方研究 实验通过配制不同聚交比的强化剂体系,将配制好的体系放置在57 ℃烘箱中,参照图版法观察不同时间强化剂体系的成胶情况,配制浓度及成胶性能见表2。

通过实验可以看出,强化剂体系放置30 d 之后,强度依然是LM 级,同时具有较好的强度,因此,说明此强化剂体系具有较好的稳定性。

通过室内实验研究筛选最终形成的自适应复合调驱体系配方:8%自生气体系(生气剂亚硝酸钠、生气剂氯化铵)+0.5%起泡剂+0.3%强化剂体系(聚合物干粉P1 和酚醛交联剂FJL-1 质量比为1∶1),该体系具有生气时间、生气量、生气速率可控以及成胶时间、成胶强度可控的“双控特点”。

2 自生泡沫调驱体系性能评价

2.1 不同体系驱油性能评价

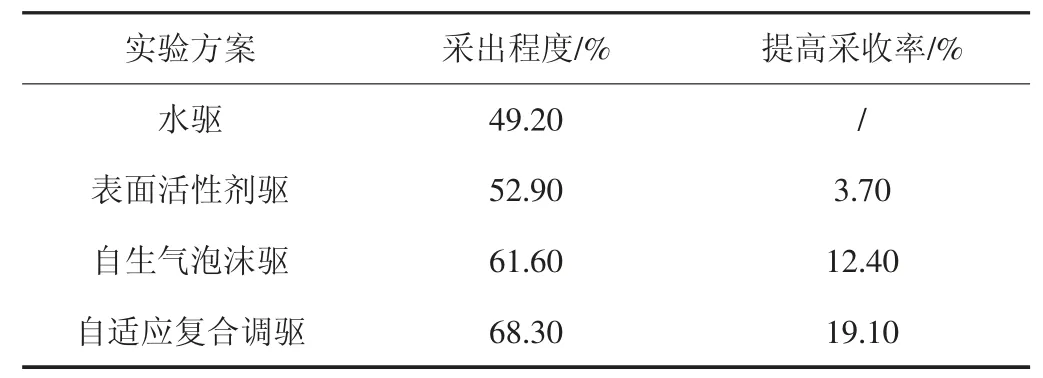

实验模拟油藏条件,采用尺寸为φ3.8 cm×30 cm,渗透率为2 000 mD 的填砂模型装置,开展水驱、表面活性剂驱、自生气泡沫驱、自适应复合调驱几种方式,评价不同体系的驱油性能实验结果见表3。

表3 驱油性能评价实验数据表

通过实验可以看出,不同体系驱油效果都比水驱要好,表面活性剂驱提高采收率幅度为3.70%,自生气泡沫驱提高采收率为12.40%,自适应复合调驱提高采收率为19.10%,通过实验数据对比可以明显看出,自适应复合调驱体系驱油性能最好,这是由于泡沫与凝胶结合,形成强度更强、稳定性好的泡沫凝胶体系,可以扩大波及,同时提高驱油效率。

2.2 不同渗透率驱油性能评价

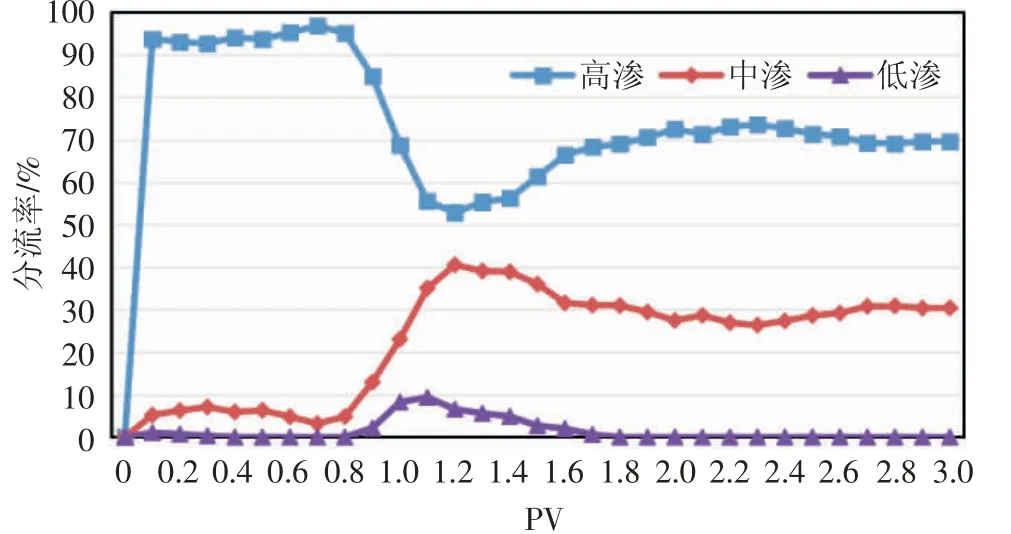

实验模拟油藏条件,开展自适应复合调驱不同渗透率驱油效果评价,评价渗透率级差对驱油性能影响。实验采用胶结岩心,选取500、1 000、3 000 mD 三种不同渗透率,设计驱替速度1 mL/min,开展并联驱替实验。录取实验过程中的动态参数,得到实验结果见表4。

根据表4 结果可以看出,高、中、低渗透率岩心注体系前水驱采出程度分别为52.33%、21.17%、0.83%,中、低渗水驱采出程度有限;注入体系后明显改善注水剖面,扩大波及体积,实验最终采收率提高幅度高、中、低渗透率分别为19.59%、45.17%、57.83%,通过不同渗透率分流率曲线(图3)可以看出,注入体系后,调整了不同渗透率的分流情况,启动了中、低渗岩心的剩余油,从而大幅度提高采收率。

图3 不同渗透率驱油及分流率曲线

3 现场应用

针对海上J 油田A1-6 井,开展自适应复合调驱技术现场应用。A1-6 井施工从2021 年5 月30 日开始至7 月8 日结束,施工周期40 d。

注入过程中,日注入量在190~300 m3,注入压力在12.0~14.5 MPa。累计注入量6 000 m3。现场实施注入情况见图4。

图4 现场实施注入曲线

通过注入曲线看出:注入前期试注阶段(聚合物浓度1 000 mg/L)压力高达14.5 MPa,已达到现场注入压力上限,现场注入情况难以满足后续注入工作,因此,采用体系中的自生气体系进行解堵工作,发挥降压增注的作用,压力下降;待压力出现下降后,开始注入起泡剂与凝胶体系,此时自生气体系反应生成气体与后面起泡剂形成泡沫和聚合物凝胶结合,形成稳定性更好的泡沫凝胶,封堵高渗通道,压力上升,因此,A1-6井注入过程中呈现压力规律性起伏变化,总体为上升趋势,反映自适应复合调驱体系注入后对地层起到了封堵作用,有效的增加了渗流阻力。

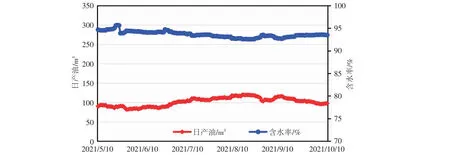

井组内典型见效井含水率最高下降近6 个百分点(从94.05%下降到88.32%),最大日增油23.6 m3,截至2021 年7 月,井组累计增油1 194 m3,目前还在持续增油(图5)。

图5 A1-6 井组日产油、含水率变化曲线

4 小结

(1)通过室内实验研究筛选最终形成的自适应复合调驱体系配方:8%自生气体系(生气剂亚硝酸钠、生气剂氯化铵)+0.5%起泡剂+0.3%强化剂体系(聚合物干粉P1 和酚醛交联剂FJL-1 质量比为1∶1)。

(2)优选的自适应复合调驱体系油藏温度下具有很好的生气效果和泡沫稳定性,有利于发挥泡沫体系调和驱的双重作用,驱油实验表明自适应复合调驱体系驱油效率比单一的自生气泡沫驱体系和表面活性剂驱体系都高,在水驱的基础上采收率提高19.10%。

(3)该技术在海上J 油田A1-6 井组成功进行了现场应用,并取得非常好的效果,该技术实施两个月,典型见效井含水率最高下降近6 个百分点(从94.05%下降到88.32%),目前井组累计增油1 194 m3。