复用传统仪表的火化机工况监测系统

史 峰,朱 挺

(1.民政部一零一研究所,北京 100070;2.广西科技大学 自动化学院,广西 柳州 545006)

0 引言

火化机工况监测系统是对火化机燃烧状况、排放气体等数据进行实时监测,实现火化机质量检测、环保监控等功能的智能化系统[1]。该系统为火化机技术的持续改进提供数据支撑,并促进殡葬行业“双碳”目标的实现和“绿色殡葬”理念的贯彻落实[2]。

火化机工况监测主要包括主燃室温度、再燃室温度、主燃室压差、油耗、含氧量等燃烧状况和一氧化碳、二氧化硫、氮氧化物等排放气体的监测[3⁃5]。火化机工况若要实现实时监测,需利用物联网技术将监测仪表采集的数据发送至服务器端[6⁃8]。参照其他领域实时监测系统,一般可采用具备联网功能的智能仪表进行数据采集,但此方案成本较高,大范围铺开建设将极大地增加政府财政负担[9⁃11]。同时,在现有火化机中,一般用于火化机燃烧控制的控制系统已包含主燃室温度、再燃室温度、主燃室压差、油耗、含氧量等燃烧状况的传感器,用于火化机污染物排放检测的检测系统也包含了一氧化碳、二氧化硫、氮氧化物等气体传感器。若采用智能仪表替代方案,这些传统仪表只能报废处理,这将产生巨大的资源浪费。若能复用传统仪表,火化机的智能化建设将能节约巨大的成本[12⁃13]。现有火化机的温度传感器一般可输出热电偶电压信号,压差、油耗、气体等传感器一般可输出电流信号。这些传统仪表的信号输出能力为其复用并进行智能化改造提供了可能。

对传统仪表进行智能化改造并利用物联网技术实现远程实时监测的方法,在一些领域已有所应用。本文从低成本建设的角度出发,设计一种复用传统仪表的火化机工况监测系统。首先根据火化机工况监测的需求进行系统总体设计,在此基础上根据传统仪表数据采集需求进行系统硬件设计,随后进行系统软件设计,以实现系统功能。系统设计完成后,进行系统精度测试和现场实际工况测试,验证本文系统的准确性和有效性。

1 系统设计

火化机工况监测系统由复用的传统仪表、数据采集设备、数据服务器以及远程监测终端组成,如图1 所示。

图1 火化机工况监测系统总体框架

复用的传统仪表包含主燃室和再燃室的温度传感器、主燃室压差传感器、用于油耗测量的流量传感器、检测含氧量的气体传感器以及排放口的一氧化碳、二氧化硫和氮氧化物气体传感器。其中,温度传感器输出热电偶电压信号,其余传感器输出4~20 mA 电流信号。数据采集设备连接传感器,采集电压和电流信号,并根据协议转换为温度、压差、油耗、含氧量以及各气体含量等实际物理量;随后将各实际物理量通过4G/WiFi 无线通信发送至互联网公网数据服务器,实现传统仪表的智能化改造。用户通过远程监测终端访问数据服务器,利用Web 技术实现火化机工况的远程实时监测。

1.1 硬件设计

由系统总体框架可以看出,火化机工况监测系统硬件中的传统仪表、数据服务器和监测终端均为商业现货,而数据采集设备需根据采用的传统仪表进行定制设计。火化机工况监测系统采用的传统仪表包含热电偶信号、电流信号等数据输出,因此数据采集设备需具备这些信号的采集能力,并将原始信号转换为实际物理量,通过4G/WiFi 发送出去。根据数据采集设备的需求,本文系统的硬件由主控模块、存储模块、电源模块、RS 232 模块、4G 模块、WiFi 模块、热电偶采集模块、电流采集模块等组成,结构图如图2 所示。

图2 数据采集设备硬件设计

数据采集设备主控模块由主控芯片和相关外围电路组成。主控芯片采用意法半导体的STM32F407,该芯片具有Cortex⁃M4 内核,集成了高性能的DSP 浮点运算单元,且工作频率达到了168 MHz,能够满足工况监控的需要。外围电路包括用于计时的晶振、用于复位的复位电路以及用于调试的JTAG 接口,另外还有一些匹配的电阻、电容、LED 等。

数据采集设备使用DC 24 V 进行供电,而内部主控模块、热电偶模块、WiFi模块等的工作电源为DC 3.3 V,4G 模块工作电源为DC 12 V,电流采集和热电偶采集的信号隔离模块采用5 V 和-5 V 供电。因此,电源模块使用24 V 转12 V DC⁃DC 模块提供12 V 4G 模块电源,使用24 V 转5 V DC⁃DC 模块并使用5 V 转3.3 V 低压差线性稳定器提供3.3 V 电源,使用24 V 转5 V DC⁃DC 模块产生5 V 和-5 V 电源供信号隔离使用。

数据采集设备中设计了存储模块,用于保存系统的参数。存储模块采用FLASH 存储器W25Q128,FLASH存储器是非易失存储器,可以对称为块的存储器单元块进行擦写和再编程。因此,FLASH 存储器适合作为系统参数的存储器,可在断电后继续保存数据,便于系统运行时使用。W25Q128 芯片通过SPI 总线与主控模块进行通信,主控模块可将数据写入存储器,并在需要时从存储器读取数据。

热电偶采集模块用于采集K 型热电偶的毫伏电压信号,并根据K 型热电偶分度表计算当前温度。热电偶采集模块以ADS1118 芯片为核心采集热电偶电压信号。ADS1118 是一款高精度、低功耗的16 位模数转换器(ADC),集成了可编程增益放大器(PGA)、电压基准、振荡器和高精度温度传感器。热电偶采集模块通过SPI总线与主控模块进行通信。

电流采集模块使用采样电阻的方式将电流值转换为电压值,并通过线性光电耦合器进行光耦隔离,保证电路的安全性。模块采用150 Ω 采样电阻,将4~20 mA电流值转换为0.6~3 V 电压值,通过隔离后,再使用高精度AD 采集芯片进行采样和数据处理,实现高精度的电流信号采集。

另外,数据采集设备采用SP3232 接口芯片构建RS 232 通信模块,用于将USART 信号转换为RS 232 信号,作为系统的配置接口进行参数配置;采用WH⁃LTE⁃7S4 V2 模组构建4G 模块,用于系统的4G 通信;采用ESP⁃07S 模组构建WiFi模块,用于系统的WiFi通信。

1.2 软件设计

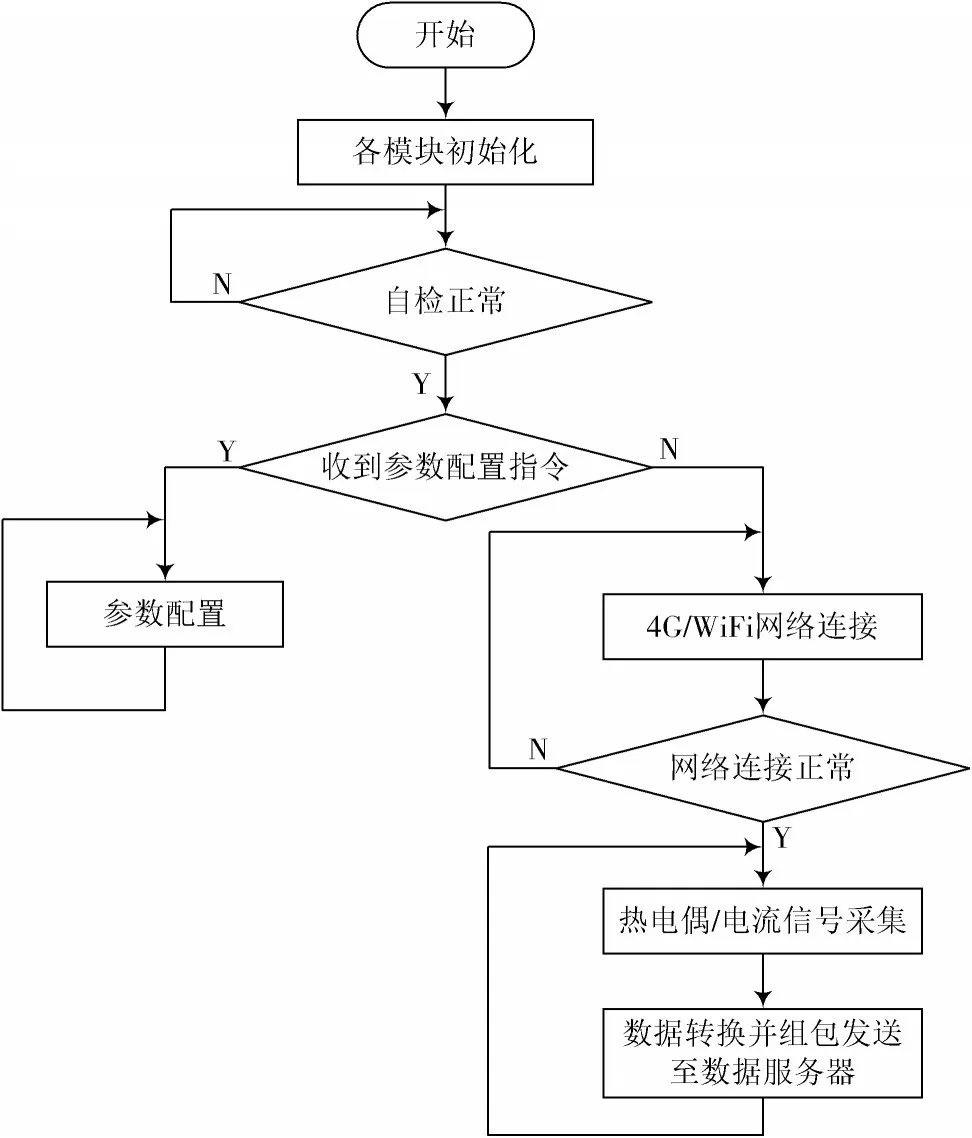

火化机工况监测系统软件主要包含数据采集设备嵌入式软件和数据服务器服务端软件。数据采集设备嵌入式软件主要用于实现数据采集设备的功能,包括功能模块初始化、系统自检、参数配置、网络连接、数据采集及通信等步骤。软件设计具体流程如图3 所示。

图3 数据采集设备软件流程

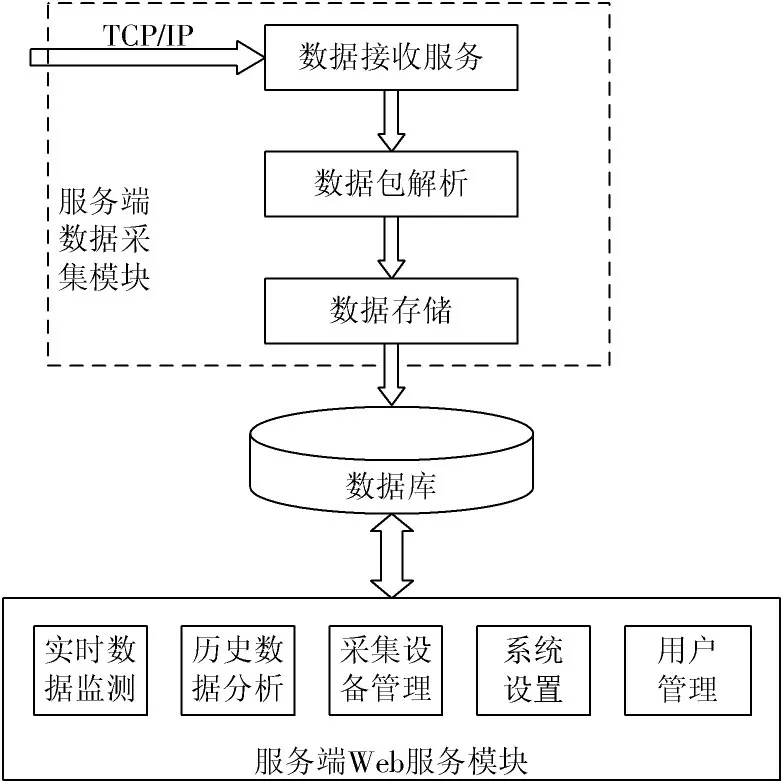

数据服务器服务端软件运行于数据服务器中,包含接收数据采集设备上传的数据,为监测终端提供Web服务以及数据和任务的综合管理。服务端软件总体框架如图4 所示。

图4 数据服务器服务端软件框架

2 数据采集原理

系统中的数据采集主要包含热电偶电压信号和4~20 mA 电流信号这两大类。采集电压、电流后,又根据指定的协议转换为实际物理量,完成各个数据的采集。

2.1 热电偶数据采集

火化机主燃室和再燃室温度主要采用K 型热电偶进行测量,因此本系统以K 型热电偶为对象进行温度数据的采集。热电偶可以将冷端(也称参考端)和热端(也称工作端)的温度差转换为毫伏电压信号输出,不同规格的热电偶会有相应的分度表,分度表描述了主要温差点和电压的关系,根据分度表做线性插值可计算出冷热端的实际温差[14⁃16]。冷端通常可以采用测温芯片直接测量出实际温度,这样便可获得热端的实际温度,实现温度测量。本文系统采用ADS1118 芯片采集毫伏电压信号,并根据K 型热电偶分度表计算当前冷热端温差,测量的温度计算公式如下:

式中:Tc为被测对象温度,单位为℃;vt为热电偶输出电压,单位为mV;v1为分度表中最靠近vt的左端电压点,单位为mV;T1为v1对应的温度,单位为℃;v2为分度表中最靠近vt的右端电压点,单位为mV;T2为v2对应的温度,单位为℃;T0为冷端实际温度,单位为℃。

火化机主燃室和再燃室温度均采用K 型热电偶进行采集,量程均为0~1 300 ℃,其数据采集原理一致。

2.2 电流量数据采集

电流信号的采集一般使用采样电阻的方式将电流值转换为电压值,之后采用AD 芯片进行采集。本文系统采用150 Ω 采样电阻,将4~20 mA 电流值转换为0.6~3 V 电压值,通过隔离后,再使用高精度AD 采集芯片进行采样和数据处理,实现高精度的电流信号采集。

采集的电流值计算公式如下:

式中:Ic为信号电流值,单位为mA;vc为AD 采集到的电压值,单位为V;R为标定后的采样电阻精确值,单位为Ω;I0为电流零偏值,单位为mA。

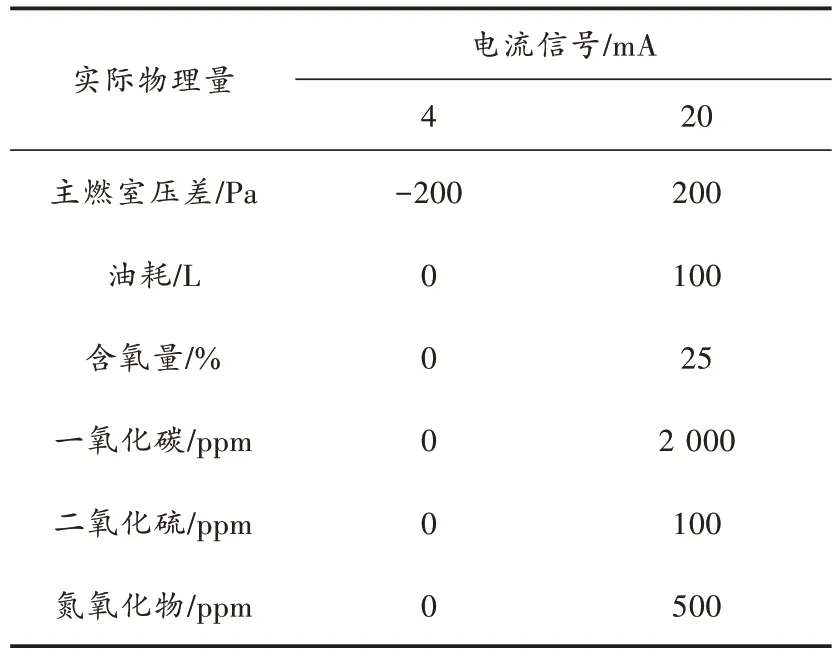

系统采集到电流值后,根据指定的协议将4~20 mA电流值转换为实际物理量,实现相应数据的采集。系统采集的数据中,主燃室压差、油耗、含氧量、一氧化碳、二氧化硫以及氮氧化物等信息均采用电流信号进行采集,具体对应关系如表1 所示。

表1 电流信号与实际物理量对应关系

实际物理量可根据电流信号与其对应的线性关系计算得出,公式如下:

式中:Val 为采集的物理量;Valmax为协议中该物理量的最大值;Valmin为协议中该物理量的最小值;Ic为采集的电流值,单位为mA。

3 系统测试及分析

为精确测试系统的监测指标,采用高精度仪表模拟火化机传统仪表的输出,再接入系统数据采集设备,并将系统终端读数与高精度仪表输出进行对比,分析系统监测精度。

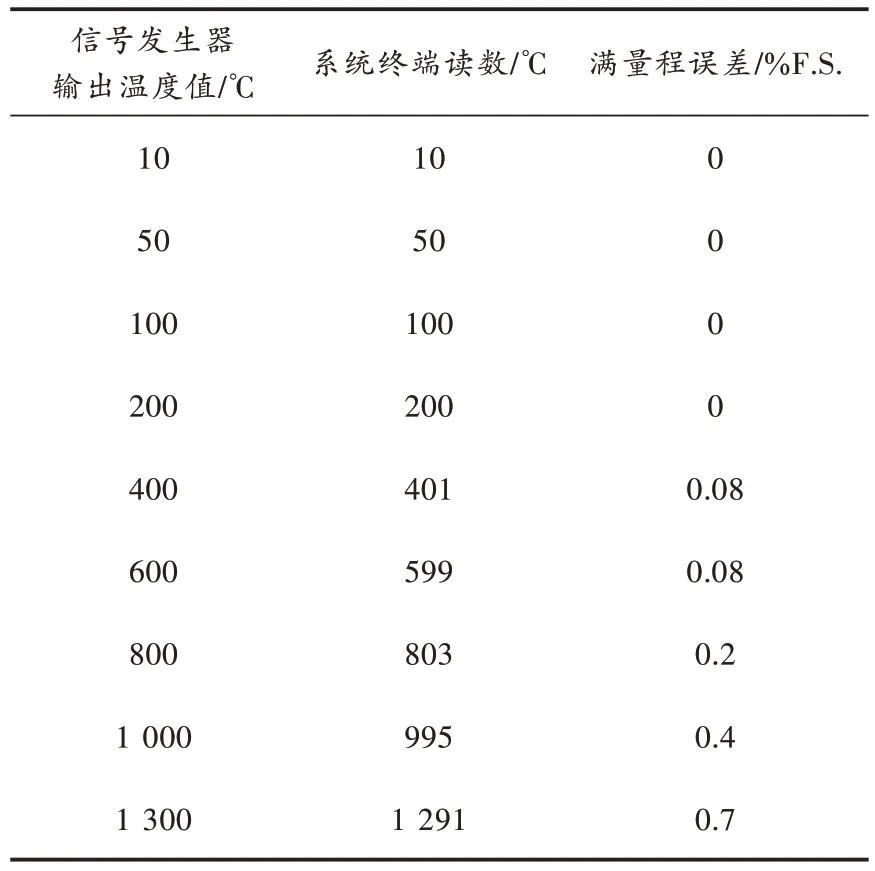

系统测试主要分为热电偶信号测试和电流量信号测试两种。由于火化机主燃室和再燃室温度的采集原理一致,仅对其中一个热电偶信号通道进行测试。热电偶信号测试采用热电偶信号发生器——鹏合电子THS10,作为激励源模拟热电偶输出。该发生器输出精度可达0.2%。测试时,将信号发生器接入热电偶采集通道,如图5 所示,并在发生器设置输出的温度值,随后在系统终端读取采集的温度值,选取关键温度点进行测试。测试结果如表2 所示。

表2 热电偶信号测试结果

图5 热电偶信号测试连线图

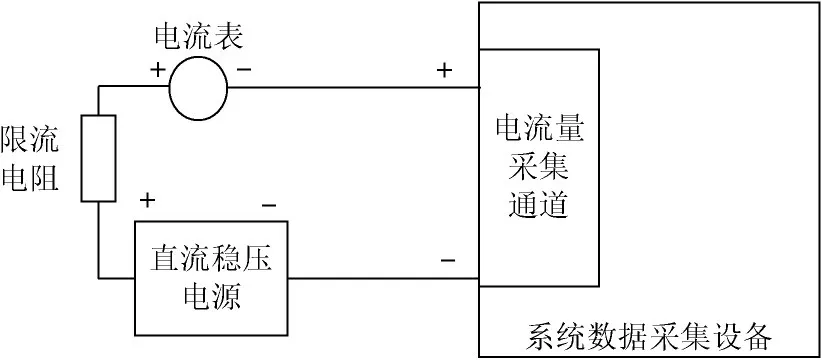

电流量信号测试是采用可调直流稳压电源串联限流电阻模拟电流信号的输出,并串接电流表进行电流测量,将其作为标准值。电流表采用Fluke F289C,其电流测量精度可达0.15%。测试中,将直流稳压源、限流电阻和电流表串接,并接入系统电流量采集通道,如图6所示,调节稳压源至所需电流,同时读取电流表读数和系统终端读数进行对比。由于各电流量采集原理类似,本文仅展示主燃室压差的测试结果,如表3 所示。

表3 主燃室压差测试结果

图6 电流量信号测试连线图

经测试,油耗、含氧量、一氧化碳、二氧化硫以及氮氧化物的满量程误差均在1%F.S.以内。综上所述,系统热电偶信号和电流量信号各个数据量的采集精度均在1%F.S.以内,可满足火化机工况监测的要求。

4 结语

文中基于低碳建设需求,设计了一种复用传统仪表的火化机工况监测系统,该系统可复用传统的温度传感器、压差传感器、油耗传感器及相关气体传感器。通过对火化机燃烧状况和气体排放数据进行采集,并实时上传至数据服务器,实现终端用户对火化机工况的实时监测。测试结果表明,该系统能满足火化机工况的实时监测需求和精度要求,可为殡葬行业的绿色可持续发展提供扎实的技术基础。