纯电动汽车车身泄压阀引起的低频涡声耦合问题识别分析

沈 龙 张 军 黄应来 李 欣 宋 琼

(1 浙江智马达智能科技有限公司 宁波 315336)

(2 吉利汽车研究院宁波有限公司 宁波 315336)

0 引言

国家对新能源汽车发展的持续投入,刺激了新能源汽车行业的蓬勃发展,使中国在短短数年内成为全球第一大新能源汽车市场。纯电动汽车有动力强劲的特点,高速工况使用频繁,且驾乘人员对纯电动汽车NVH 性能有着较高的心理预期,高速行驶工况下如果车内存在低频噪声问题就容易被顾客投诉,将极大地降低驾乘人员的用车体验。这不仅对品牌形象造成负面影响,还会带来高额的售后维护成本。因此,分析低频噪声产生机理,针对关键影响因素进行前期规避,具有重要的工程意义。

20世纪50年代,因飞机起落架舱及弹药舱在飞机起降时产生了强烈的啸叫声问题,推动了空腔自激振荡机理分析和振荡压力预测等研究的逐渐兴起。国内外学者对空腔自激振荡的现象及机理进行了深入的研究,Rossiter[1]根据涡的运动形式提出了一个声音的反馈回路模型,对大量实验参数进行研究,总结出了一个用于预估振荡频率的半经验公式。Heller[2]在不同马赫数来流下对不同长深比的空腔噪声进行研究,确定涡的回馈速度为当地声速,并对半经验公式进行了修正。Michalke[3]通过对流体运动方程的求解,分析了空腔开口的基本参数和流场特性,为建立空腔共振频率的预测方法提供了较为清晰的物理图像。罗柏华等[4]的实验研究结果表明空腔深度对振荡频率影响不大,对模态的幅值有明显影响,空腔越深,最大振荡峰值越大。李伟等[5]研究了在汽车空调制冷系统中由制冷剂流动引起的流激噪声问题,并通过半经验公式进行了频率预测与避频处理来解决问题。刘杨等[6]结合自激振荡原理,解决了在发动机进气窄缝式消声器中的空腔自激振荡问题,并通过修正经验公式来确认了自激振荡频率。此外,也有较多文献针对天窗风振和侧窗风振[7-9]进行了深入的研究。

本文介绍了高速工况下某电动汽车车身泄压阀引起车内低频噪声问题的案例,通过对道路试验数据、风洞试验数据、静置试验数据、自激振荡理论和共振理论的分析,找到了低频噪声的关键影响因素并提出了可行的工程化方案,有效解决了泄压阀引起的车内低频噪声问题。该案例问题的分析和经验总结,有助于为后续电动汽车高速工况NVH 设计提供借鉴和指导。

1 问题特征识别

某四驱纯电动SUV 开发过程中,出现高速行驶时车内低频轰鸣噪声问题。经过主观评价,问题现象如下:(1) 空调置于外循环状态,在光滑平直路面上行驶,当车速上升至130 km/h 时,在车辆后排位置能够听到明显的低频噪声;(2) 随着车速继续上升,后排低频噪声幅值明显增加,当车速为140 km/h 时噪声达到最大;(3) 空调置于内循环状态,各车速均无明显的低频噪声。随着高速公路里程总和的不断增长和纯电动汽车动力的不断提升,高速工况使用愈发频繁,这大大增加了低频噪声问题发生的概率,降低了乘坐舒适性,可能会引起市场抱怨。

该车前后搭载了两台永磁同步电机,前后电机下方均设计了平整的下护板。前电机下护板与前保险杠和动力电池前端平齐连通,后电机下护板与动力电池后端和后保险杠平齐连通。因避让后悬架运动包络,后底护板与后保险杠之间存在较大的缺口。泄压阀左右对称布置于车身末端两侧,开口朝向车辆正后方。这种车辆底部平顺的结构带来了较好的风阻表现,但也为气流顺利进入后保险杠并流经泄压阀表面创造了条件。

1.1 道路试验测试分析

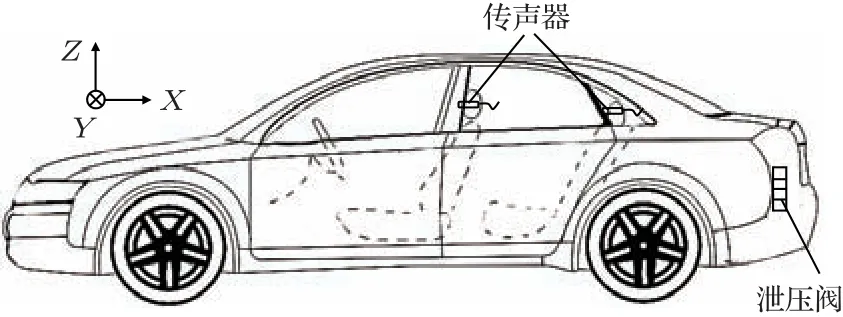

结合主观评价结果,为了进一步分析此问题的特征,如图1 所示,分别在驾驶员左耳、副驾驶员右耳、左后乘客左耳、右后乘客右耳布置传声器,汽车在光滑平直路面上,空调置于外循环状态,以140 km/h 车速匀速行驶,测试车内各位置噪声数据。

图1 传声器布置示意图Fig.1 Microphone layout diagram

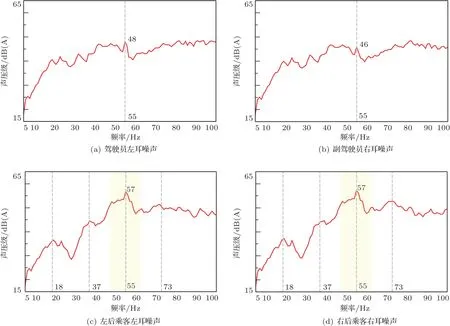

车内噪声测试结果如图2 所示。通过对各位置噪声的频域特征分析及声频回放和滤波回放的对比辨识,可以得出:(1) 车内低频噪声存在明显的位置特征,前排不明显而后排明显。车内后排左右位置位置噪声特征一致,均存在55 Hz 低频噪声峰值特征。前排左右位置噪声特征一致,均无低频噪声峰值特征。(2) 车内后排噪声频谱呈现出以18 Hz 为基频,37 Hz、55 Hz、73 Hz 为倍频的谐阶次特征。(3) 车内后排噪声峰值以55 Hz为中心频率,幅值达57 dB(A),此为整车抱怨问题的客观测试特征。

图2 140 km/h 车内各位置噪声频谱图Fig.2 Noise spectrum of each position at 140 km/h

车辆高速行驶时受到的激励主要来自于三个方面:第一是动力传动系统的旋转激励;第二是路面激励;第三是高速气流激励。问题发生与空调外循环状态强相关,高速行驶空调置于外循环状态时泄压阀处于开启状态,存在高速气流激励泄压阀引起低频噪声问题的可能性。

1.2 风洞试验测试分析

为了锁定高速低频噪声问题的激励源,在声学风洞中进行激励源分离试验验证。分别在驾驶员、副驾驶员、左后乘客、右后乘客位置布置人工头,测试0°偏航角,来流速度140 km/h,空调置于外循环状态下的车内噪声数据。

测试结果如图3 所示。因风洞只有稳定来流激励,相比于道路试验低频成分激励偏少,如再使用A 计权将低频部分的幅值降低,会导致对低频数据分析的失真,故对风洞数据采取不计权分析。通过噪声回放辨识及各位置噪声频域特征分析可得到以下结论:(1) 风洞试验结果与道路试验结果一致,后排左右位置噪声频谱一致,存在明显的18 Hz、55 Hz 倍频特征。前排左右位置噪声频谱一致,没有低频噪声特征。(2) 风洞试验中,高速气流单独激励可以复现低频噪声问题,说明该问题产生与路面激励和动力传动系统旋转激励无关,属于气动噪声类型。

图3 140 km/h 风洞试验车内各位置噪声频谱图Fig.3 Noise spectrum of each position at 140 km/h at wind tunnel

2 潜在机理分析

2.1 激励源特征分析

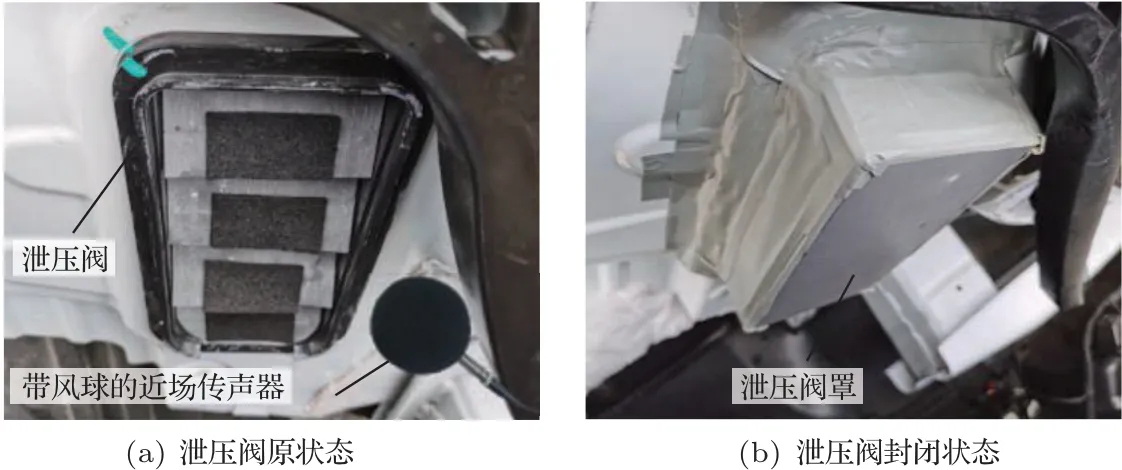

为了分析高速低频噪声问题发生的潜在原因和影响因素,结合道路试验、风洞试验分析结论,设计底护板间隙封闭、左侧泄压阀封闭、右侧泄压阀封闭、两个泄压阀封闭的4个验证方案,进行排查对比工作。泄压阀封闭状态如图4所示,并在两个泄压阀近场布置传声器,以分析泄压阀位置的声源特征。

图4 泄压阀封闭示意图Fig.4 Decompression air vent closed schematic diagram

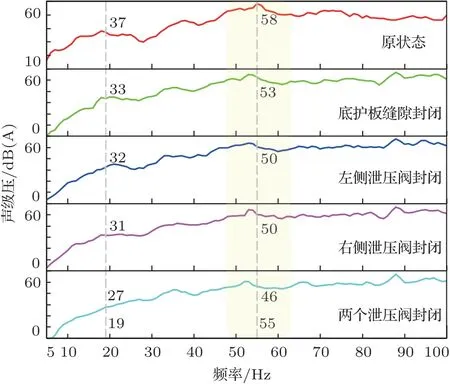

整车以140 km/h 车速匀速行驶时,分别测试各方案车内右后乘客右耳噪声,并进行主观评价。测试结果如图5 所示。主要排查工作的结论如下:(1) 两个泄压阀封闭后,主观评价问题消失,客观测试后排噪声18 Hz峰值降低12 dB(A),55 Hz峰值降低了12 dB(A),确认问题由泄压阀引起,18 Hz峰值与55 Hz峰值呈现出正相关性;(2) 只进行左侧或右侧泄压阀封闭,后排噪声55 Hz 峰值下降8 dB(A),只封闭一个泄压阀问题峰值有所下降,但问题特征仍然存在,即每个泄压阀均单独对低频噪声问题产生贡献;(3) 封闭底护板与后保险杠缝隙,问题频率峰值下降5 dB(A),由于缝隙不能完全封闭,故问题不能完全消失。

图5 各验证方案车内噪声频谱图Fig.5 Interior noise spectrum of each verification scheme

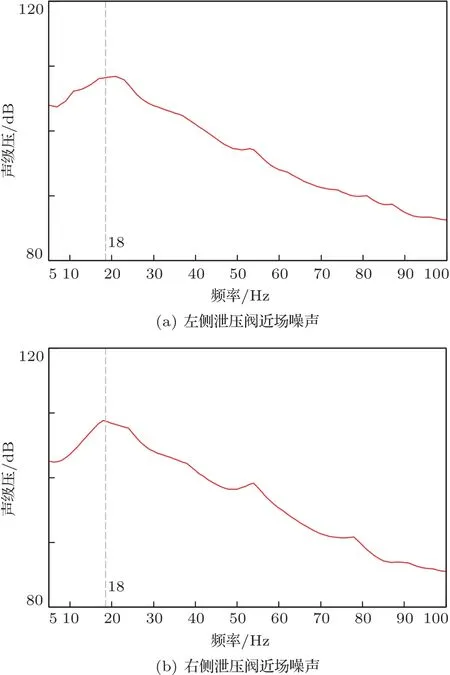

泄压阀近场噪声测试结果如图6 所示,左右泄压阀近场噪声均出现了明显的18 Hz 峰值特征,并伴随有37 Hz、55 Hz 为倍频的谐阶次峰值特征,此为泄压阀处因气流产生的激励源特征。

图6 泄压阀近场噪声频谱图Fig.6 Near-field noise spectrum of decompression air vent

根据以上道路试验方案排查结果,初步推测低频噪声产生机理为气流流经泄压阀产生18 Hz 激励源,该激励源谐阶次与车内某频率为55 Hz 的模态耦合放大,形成了车内55 Hz低频噪声问题。

2.2 静置试验分析

为验证道路试验排查推测,设计如图7 所示的静置试验装置,使用体积声源模拟泄压阀处激励,同步测试车内噪声响应,研究泄压阀处激励频率与车内噪声响应频率的关系。

图7 静置试验示意图Fig.7 Diagram of standing test

静置试验装置由消声室、整车、体积声源、车内传声器和数采设备构成。试验时将整车静置于消声室,泄压阀阀片开启,体积声源布置在泄压阀开口处进行声载荷激励,并分别在车内驾驶员左耳、副驾驶员右耳、左后乘客左耳、右后乘客右耳布置传声器,通过数采设备记录数据,同步进行主观评价。

首先使用体积声源进行慢速扫频激励,在车内进行主观评价,当扫频激励在18 Hz 附近时车内出现了明显的低频噪声。然后使用体积声源进行18 Hz为基频的定频激励,并同步测试车内噪声,计算声声传递函数,测试结果如图8 所示,声声传递函数曲线出现了明显的18 Hz 和55 Hz 峰值。确认泄压阀处18 Hz 声载荷激励能够引起车内18 Hz 和55 Hz的噪声响应。

图8 静置试验车内声声传函Fig.8 Acoustic transfer function in static test

2.3 车内空腔模态分析

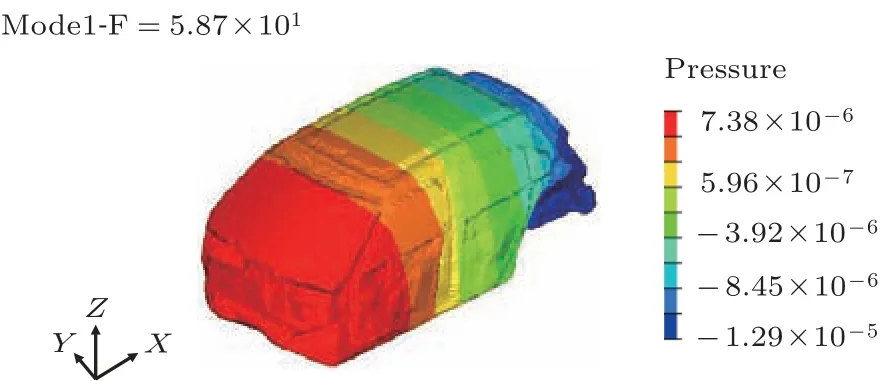

将车内空腔简化,建立实体模型,进行二维网格划分,然后生成三维网格进行车内空腔模态的有限元仿真分析。车内声腔纵向一阶模态频率及振型仿真结果如图9 所示。车内低频噪声存在前排无后排有的位置特征,与车内空腔纵向模态节线位于前排人耳位置吻合。

图9 车内声腔纵向一阶模态Fig.9 Longitudinal first-order mode of vehicle interior acoustic cavity

仿真分析模态值58 Hz 与实车问题频率存在3 Hz 差异,仿真差异主要来源是几何建模的简化不够精准、材料属性定义不够准确、边界条件定义存在差异等。考虑实车问题是以55 Hz为中心频率,故仿真结果可以参考。

通过道路试验排查确认泄压阀导致了高速低频噪声问题,并确定泄压阀处存在18 Hz 激励;通过静置试验确认了泄压阀处18 Hz 激励引起了车内55 Hz 低频噪声响应;通过仿真分析确认了车内空腔纵向一阶模态频率与问题噪声频率接近。

以上分析可以进一步推测高速低频噪声问题潜在机理为:气流流经泄压阀空腔引起涡的脱落,脱落涡的频率与下游涡爆破声波耦合,产生频率为18 Hz 的自激振荡现象,泄压阀内腔为深腔,导致自激振荡频率出现多个谐阶次特征,其三阶与车内纵向一阶声腔模态耦合共振,导致车内存在明显的55 Hz低频噪声。

3 涡声耦合与共振理论分析

结合道路试验排查、静置试验、仿真分析得出的高速低频噪声问题潜在机理,将整车外循环状态下的车内空腔和泄压阀系统简化成开口空腔模型。高速行驶时,气流流经该模型并产生自激振荡现象,自激振荡频率或其谐阶次频率与车内声腔模态耦合共振引起低频噪声问题。

3.1 涡声耦合的自激振荡

如图10 所示的长为L、深为H、宽为B的空腔,Rossiter 从涡运动的角度提出了一个声反馈模型,空腔口流动的剪切层是由空腔前边缘周期性脱落的涡组成,并向下游流动,脱落的涡流动到空腔后缘并与之发生碰撞相互作用后,产生的压力波反向向上游传播,当压力波传递到空腔前缘时会激发新的涡脱落。当空腔前缘脱落涡与反馈声波组成的回路满足一定相位关系,空腔前缘的涡就会不断被激励发生周期性脱落,从而导致出现涡声耦合的自激振荡现象。

图10 涡声耦合自激振荡回路Fig.10 Vortex-acoustic coupling self-excited oscillation circuit

振荡的周期为涡从空腔前缘脱落到运动至空腔后缘发生碰撞与碰撞后压力波传递至前缘的时间之和。朱幼君[10]通过实验将预测自激振荡频率的半经验公式修正为

式(1)中,Uc是自由来流速度,Mac是来流马赫数,1/k是由实验确定的常数,n为正整数,L为空腔长度。

本文选择高精度的便携式单点热敏风速仪,对公共道路上高速行驶车辆的泄压阀位置进行了局部气流速度的测量。热敏式风速仪的工作原理是将一根通过电流加热的金属丝置于被测量气流之中,由于金属丝散热量与气流流速直接相关,就可以将金属丝温度变化量转换成可测的电信号,从而精准地测量出气流流速。经过实车测量的数据统计,泄压阀附近的气流流速在6.3∼6.9 m/s之间,属于超低马赫数范围,可适用于半经验公式(1)。实车流速测量偏差的原因与热敏式风速仪测点的位置、角度和行车稳定性等因素相关。根据文献[10],常数1/k为1.75,由于泄压阀长度L为0.18 m,可推算出自激振荡频率在15.9∼17.4 Hz 之间,这比实车测试的车内噪声峰值频率偏小了0.6∼2.1 Hz。

3.2 涡声耦合与共振

涡声耦合共振属于空腔驻波模态控制的振荡现象,特别是深腔结构特别容易引起这种现象,高马赫数下的浅腔也会出现该现象。关于矩形空腔内的声学模态可以通过刚性壁质点的速度为零这一边界条件得出空腔内声波的圆频率为[11]

由式(2)可以看出,空腔内的声学模态特征只与空腔的结构尺寸相关。因此,只要涡声耦合自激振荡频率或其谐阶次频率与空腔声学模态频率接近或相等时,就可能会发生车内的低频涡声耦合共振现象,并在车内空腔模态频率上引起声压响应峰值。

4 工程化改进措施及验证

对于部分纯电动汽车而言,往往在较为短小的车身尺寸上追求大轴距,自然会出现前后悬尺寸变短的考虑,导致布置在车辆两侧的泄压阀只能布置到车辆正后方,增加了低频涡声耦合的发生概率。如果调整泄压阀位置,需要进行大量开发验证工作,周期长,成本高。所以考虑泄压阀本身结构优化,探讨能否快速解决该车型低频噪声问题就有较大的工程意义。

结合道路试验排查分析结果,将工程化方案设计为接近泄压阀封闭状态即可解决高速低频噪声问题,但泄压阀又必须保证泄压功能。设计如图11所示的泄压阀罩来解决高速低频声问题。泄压阀罩总体呈现出U型槽结构,壁厚2 mm,采用注塑工艺一体成型。其内轮廓长度和宽度与泄压阀外轮廓长度和宽度相同,其内轮廓深度比泄压阀阀片展开运动包络面深5 mm。泄压阀罩通过卡接方式安装在泄压阀外侧,泄压阀罩左右对称分布4 对卡扣提供主要卡接力及X向与Y向定位,上方一个卡扣与下方两根筋配合进行Z向定位。在其上下部及正面局部设计排气孔,以满足开关门力、开关门声品质和空调对通风的要求,正面大部分为封闭结构,用来阻挡气流流经泄压阀,从而达到破坏涡声耦合的形成条件。

图11 泄压阀罩工程化方案示意图Fig.11 Decompression air vent cover engineering scheme diagram

工程化方案实施后,主观评价结果为:高速工况下车内低频噪声消失。客观测试结果如图12 所示,18 Hz涡声耦合自激振荡峰值降低11 dB(A),与车内空腔55 Hz 纵向一阶模态共振频率峰值降低13 dB(A)。主观评价与客观测试结果均显示泄压阀罩工程化方案可以有效解决高速工况下泄压阀引起的低频噪声问题。

图12 工程化方案道路试验效果Fig.12 Road test effect of engineering scheme

5 结论

随着纯电动汽车从低速化向高速化的趋势发展,市场用户将越来越关注和重视车辆高速行驶工况的NVH 问题,对于车身泄压阀引起的车内低频噪声问题,行业内还缺少广泛深入的分析研究。本文以某纯电动SUV车型在130 km/h以上车速行驶工况的后排低频轰鸣声问题为案例背景,系统性地进行了整车道路测试与风洞试验的诊断识别分析,阐述了基于涡声耦合理论的潜在机理假设,提出可工程实施的泄压阀设计优化方案,并通过实车道路试验验证了该措施方案的有效性,这对纯电动汽车的气动噪声性能开发有一定的借鉴参考价值。

此外,由于车身泄压阀处于车内外的交汇接口位置,其附近空间的流场特性比较复杂,需要从涡声耦合自激振荡的理论方法、高置信度的计算流体动力学仿真分析和风洞道路试验等方面,开展进一步的理论试验研究,并在车型项目开发前期合理地优化设计泄压阀的位置和结构等参数,避免高速行驶下车内的低频气动噪声问题。