浮法玻璃成形过程中拉边机作用影响机制

张志勇 康璐娜 赵智均 宋清超 许世清1, 刘世民1,

(1.沙河市安全实业有限公司创新研发中心 沙河 054100;2.望美实业集团有限公司 沙河 054100;3.燕山大学 秦皇岛 066000)

0 引言

随着GB 11614—2022《平板玻璃》的颁布和实施,浮法玻璃横向厚薄差已成为每个浮法生产企业所关心的问题,反映出锡槽成形水平的高低。如果控制的好,可以提高产品质量、降低生产成本,具有特定组成的浮法玻璃在成形过程中需要在一个有效的温度区间内进行操作,在此温度范围内可以实现预期的成形效果和质量控制。由于玻璃液在成形温度范围内符合牛顿流体的特性,加上拉边机对玻璃带的节流作用,玻璃液的流速在整个玻璃带的横向断面上呈抛物线状分布[1]。退火窑内的温度和气氛同样受到严格控制,以保证原板在退火过程中达到预期的性能指标。锡槽两侧纵向对称分布的拉边机在精确的自动化控制系统的指挥下,通过退火窑以一定的速度牵引,经过退火窑的加热和冷却区域,最终获得预期的宽度和厚度值,以满足后续生产过程的需求。横向断面的温降不一致性以及拉边机对玻璃带的节流作用在横向上的不均匀性,可能导致浮法玻璃厚度、厚薄差或表面光学质量等方面达不到国标所规定的要求,如果情况严重,还可能导致生产过程无法进行。因此,合理选择拉边机参数对于控制浮法玻璃的成形至关重要。

1 玻璃成形过程中玻璃带厚薄差现状

浮法玻璃工艺是利用金属锡液面上的漂浮特性和锡液温度场的影响,使熔融玻璃液在重力、表面张力、黏度和拉引力的共同作用下,逐渐达到摊平、抛光、定型,并使玻璃带具有平衡厚度值的工艺过程,需要在特定的温度控制区域中进行,以确保玻璃液的熔融状态和锡液温度场的稳定。自然状态下,玻璃带平衡厚度为6.84 mm。若需要制造厚度超出或低于平衡厚度的玻璃板,必须使用拉边机,可以通过改变玻璃在成形过程中的拉伸速度,实现对玻璃厚度的控制。

在浮法玻璃成形过程中,由于多种因素的影响,如高速拉引工艺、玻璃带横向温差以及化学成分不均匀等,导致玻璃板在横向上常常出现厚薄不匀的现象。GB 11614—2022《平板玻璃》规定板厚为4 mm的玻璃,其厚薄差小于等于0.15 mm。但在日常生产中,经常出现厚薄差较大的情况,超过了国标所规定的要求。对于钠钙硅玻璃,其成分确定之后,相应成形温度区间以及黏度范围也相应的确定下来。在生产过程中,第1对拉边机位置处的玻璃液处于高温段,这时拉边机对其施加强制力,但作用不会持续,并且由于相对较小的黏度,玻璃带宽度会在拉边机作用后迅速收缩。因此需要控制第1对拉边机处的温度,使其处于成形温度范围内。通常工厂会在第1对拉边机前侧加水包,对热端冷却降温,但如果操作不当会使玻璃带边部温度下降过多,黏度变大,阻碍全板宽的均匀拉薄过程,使得玻璃带边部变厚、中部变薄,如图1所示。为解决玻璃带厚薄差问题,需要对玻璃成形过程中拉边机工艺曲线进行优化。

图1 玻璃厚度分布图

2 拉边机工艺对浮法玻璃横向厚度的影响

2.1 参数设置

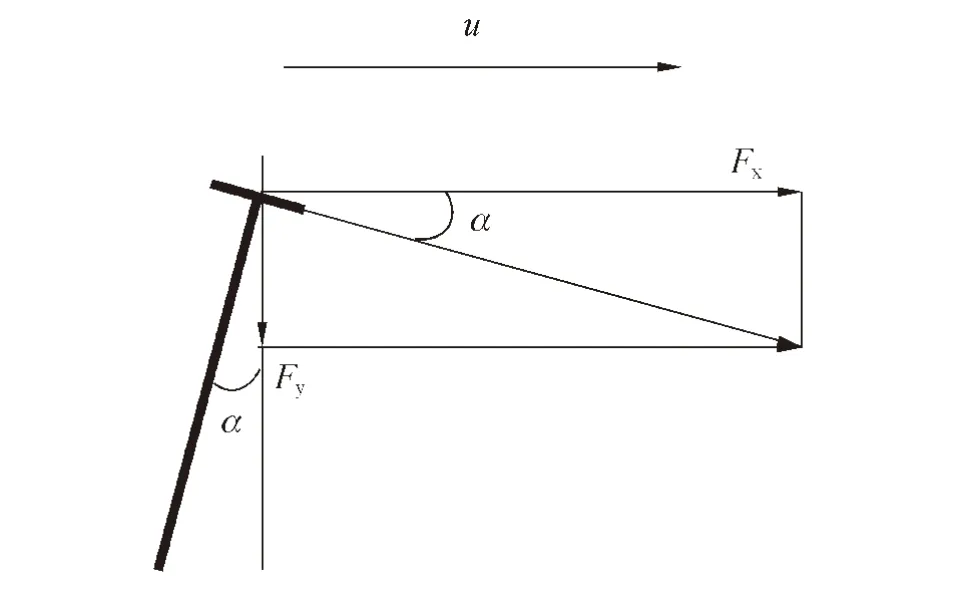

本文讨论的浮法玻璃锡槽成形温度区为950~840 ℃,玻璃液黏度为104.25~ 105.75Pa·s,厚度为4 mm的浮法玻璃,通常采用4对拉边机,为精确调控,在生产过程中,采用5对拉边机来确保产品能够顺利地完成加工[3],这5对拉边机通过速度差和角度的调整,产生向内的分力,对玻璃进行拉薄处理,如图2所示,其中夹角a为拉边机摆角,Fx为沿玻璃带运动方向的纵向拉力,Fy为垂直于玻璃带运动方向的横向拉力,u为玻璃带运动速度。

图2 生产薄板浮法玻璃拉边机的摆角示意图

2.2 拉边机法厚度曲线分析

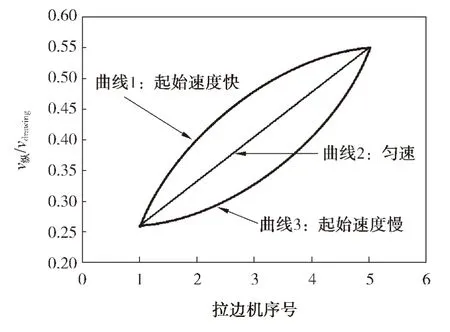

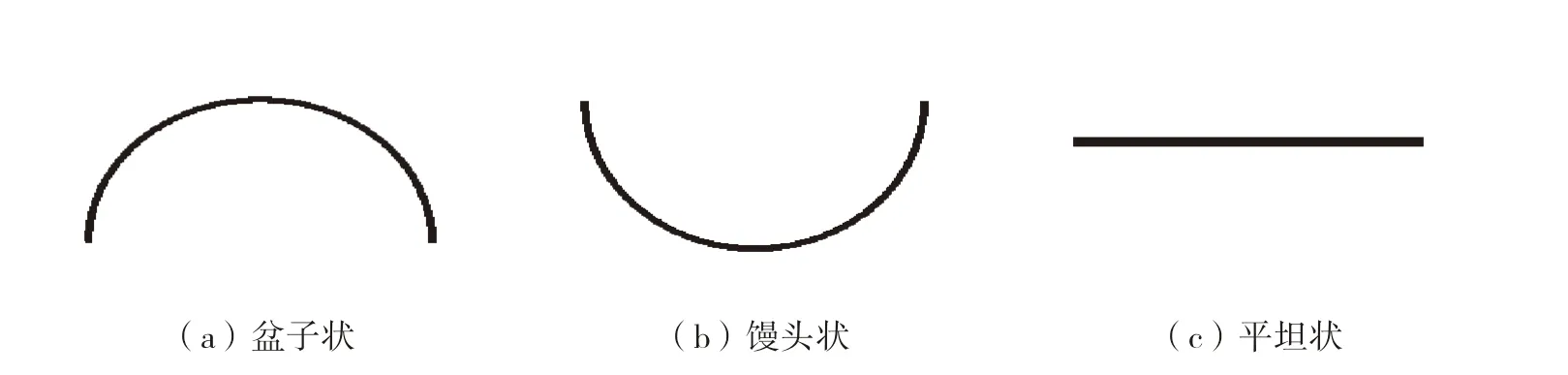

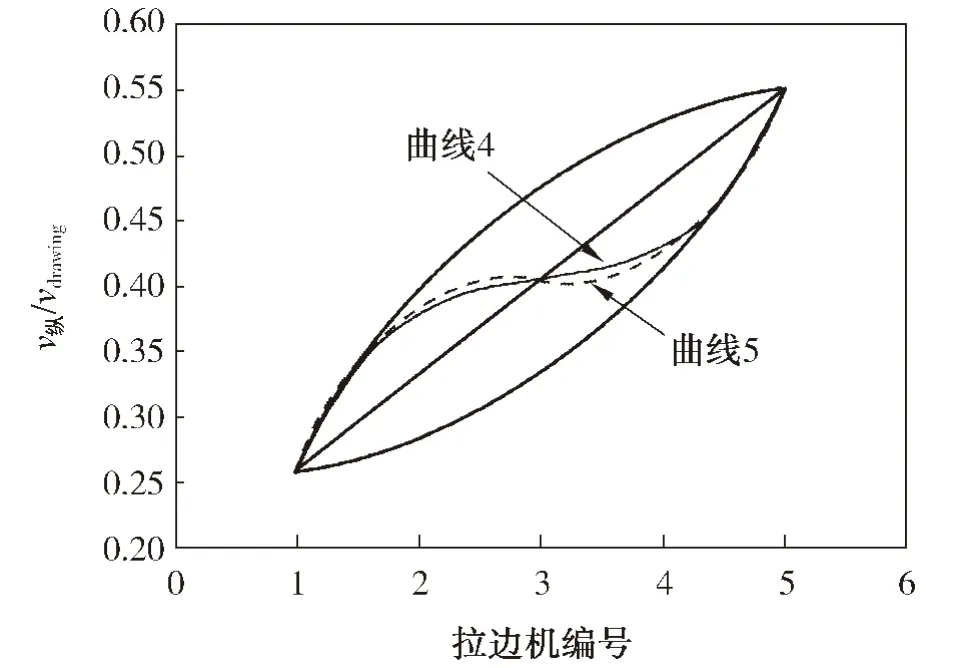

第1对拉边机的主要作用是节流和稳定板根,以保证玻璃液的流速呈现为边部低、中部高的抛物线型。起始速度过快或过慢都会导致厚度曲线异常,适当的控制速度可以得到理想的平坦状玻璃。常见的拉边机速度曲线见图3,由于比例关系,我们将速度比v纵 /vdrawing作 为因变量,其中v纵为拉边机纵向速度,vdrawing为拉引速度。如果第1对拉边机的速度过快,即图3中的曲线1,节流作用过小,第1对拉边机对拉伸玻璃带边部没有起到足够的作用,边部降温快,后期中部黏度较边部小,导致随后的拉边机之间中部比边部的速度级差要大,中部比边部拉薄得多,从而导致中部更薄,边部一直保持厚的状态,形成盆子状的厚度曲线(图4(a))。如果速度过小,如图3中的曲线3,节流作用过强,可能导致鱼肚处过宽[4],使得板中和板边的速度差更大,造成边部比中部拉薄得多,形成馒头状的厚度曲线(图4(b))。而适当地控制速度,按照图3中的曲线2,可以得到理想的平坦状(图4(c)),并且可以避免损坏已抛光好的表面,并减轻纵向波筋缺陷。在生产中,通常通过降速后鱼肚达到一定宽度后的速度来确定第1对拉边机的速度,也可以通过先估计摊平后鱼肚处的宽度,粗略估算出第1对拉边机前玻璃带的平均前进速度,使第1对拉边机的速度低于该速度即可。

图3 生产4 mm玻璃时拉边机位置与速度比的拟合曲线

图4 常见厚度曲线

3 拉边机工艺的优化

根据浮法玻璃成形工艺的原理,玻璃板宽度方向厚度差异产生原因之一,是不同拉边机在玻璃板宽度方向和纵向方向上施加的力配合不当,这些力通过调整拉边机的速度和角度来调节。为了更清晰地呈现这种关系,将拉边机的速度进行分解。由它们之间的关系可得,拉边机速度与拉边机摆角余弦的乘积是拉边机的纵向速度[5],表示为v纵 =vroll×cosa,拉边机的横向速度是拉边机速度与拉边机摆角正弦的乘积,表示为v横 =vroll×sina,其中vroll为拉边机速度,a为拉边机的摆角。由于横向速度和纵向速度之间的固定关系,因此,本研究只对玻璃厚薄差与拉边机纵向速度的相关关系进行讨论。

在拉制过程中,玻璃带的前半段会经历较大的变化,因为它需要承受更大的拉伸力和热量。因此,前半段的作业控制非常重要,以确保产品的厚度和均匀性符合要求。横向拉边作业的调控也非常关键,因为它可以影响产品的宽度和形状。通过精确控制拉边作业,可以确保产品的尺寸和形状符合要求,并且表面光滑、无缺陷。

为了保证薄玻璃成形过程中的效果,锡槽两侧纵向排列分布的拉边机的速度应逐渐增加,相邻拉边机之间的速度比例不宜过大。在抛光区和拉薄区之间,为了有效防止拉力传递到抛光区,需要一个过渡区。另外,为了降低收缩率[6],控制速度比例不能太大。如果速度比例过大,玻璃带的横向宽度会在横向拉力的影响下逐渐扩大。然而,由于纵向张力和其自身的黏度,玻璃带会试图收缩。在此过程中,如果拉边机的参数设置不合适,则相邻拉边机会使玻璃带宽度时大时小,对玻璃的稳定控制极为不利。在生产过程中出现的“葫芦边”[7]等缺陷就是在这个过程中产生的。因此,应合理调整速度比例,以避免此缺陷的发生。

为了确保玻璃带在拉薄前的初始平均流速,第1和第2对拉边机的速度比例应适度增大,以使线速度迅速提升并超过初始平均流速。同时,倒数第1~第2对拉边机的速度比例也可以适度增大。这种速度比例的分布方式,即两端大中间小的分布,有助于提高玻璃表面的质量。通过合理调整拉边机的速度比例,优化其工艺曲线,可以有效地提升产品的质量和生产效率。

在拉边机工艺曲线的优化过程中,需要避免出现如图5所示的情况,即速度曲线上存在下降的区间段,这将导致玻璃带之间相互纠缠,产生更多的无效相互作用。不仅会影响拉引效率,还会降低产品质量。因此,在优化过程中,应该尽量保持速度曲线的平稳,以避免出现上升后又下降的区间段。可以通过调整拉边机的参数、优化拉边机的设计等方式来实现这一目标。

图5 生产4 mm玻璃时拉边机位置与速度比的优化拟合曲线

4 结论

在拉制过程中,玻璃带的厚度、速度和宽度变化主要发生在前半段,因此需要特别注意前半段的作业控制,特别是横向拉边作业的调控,对于产品的质量和产量至关重要。合理选择拉边机的速度曲线,并控制好温度,以实现稳定生产。通过合理调整拉边机的速度比例,优化其工艺曲线,可以有效地提升产品的质量和生产效率。