激光增材再制造修复技术的现状与发展趋势

王军华, 姚成, 彭建军, 颉潭成*, 杨芳, 马喜强, 徐彦伟

(1.河南科技大学机电工程学院, 洛阳 471003; 2.河南省智能制造装备工程技术研究中心, 洛阳 471003;3.智能数控装备河南省工程实验室, 洛阳 471003; 4.河南省科学院, 郑州 450046)

再制造产业以先进技术和产业化生产为手段将废旧产品进行修复和改造,是促进制造业绿色发展、建设生态文明的有效途径之一。《中国制造 2025》 提出创新驱动、质量为本、绿色发展、结构优化、以人为本的基本方针,坚持把可持续发展作为建设制造强国的重点,全面推进绿色制造、循环制造、低碳制造,提高制造业资源利用率,大力发展再制造产业[1-3]。

增材再制造技术是利用激光、电子束和电弧等能量源,在待修复区域将粉末或丝材等材料熔化后形成冶金结合修复金属零部件的一种绿色再制造技术,按照成型能量源分类,可分为激光增材制造、电弧增材制造和电子束增材制造等[4-5]。激光增材制造是一种以高功率激光束为能量源进行局部破损零部件修复的先进再制造技术。该技术具有修复精度高、效率高、热影响区小、工件损伤小、修复区组织性能好、材料利用率高等特点,在确保修复废旧产品或零部件几何尺寸精度的同时,还能保证零部件修复再制造区域具有良好的组织性能,甚至超越新品[6]。

作为集光、电、机于一体的综合性修复再制造技术,激光增材制造技术被广泛应用在钢铁冶金、矿山机械、航空航天、轨道交通、船舶、电力和模具等领域,是促进产业升级和自主创新的新推力[7]。该技术在大型零部件或小批量进口零部件的制造以及修复再制造领域中有着很高的应用价值。

针对激光再制造技术领域的国内外相关研究成果,本文分别介绍了激光增材再制造的技术现状、工艺分类和应用情况,并展望了激光增材再制造技术的发展趋势。

1 激光再制造技术现状

激光增材制造技术又称激光金属沉积技术(laser metal deposition, LMD),该技术源于美国Sandia国家实验室的激光近净成形技术(laser engineered net shaping, LENS),目前国际上对该技术尚没有统一的名称[8]。虽然名称各不相同,但是技术原理几乎是一致的,激光增材制造技术被认为是基于激光熔覆等技术对局部破损金属零部件进行修复的一系列技术措施或工程活动的总称。近年来,在新形势政策驱动下,LMD技术才逐渐成为国际先进材料加工领域的热点,中外相关政策如表1[9-12]所示,人们对再制造的认识和接受度不断提高,并迅速进入高速发展阶段,吸引众多高校或研究机构参与其中。

表1 中外相关战略及政策[9-12]Table 1 Chinese and foreign-related strategies and policies[9-12]

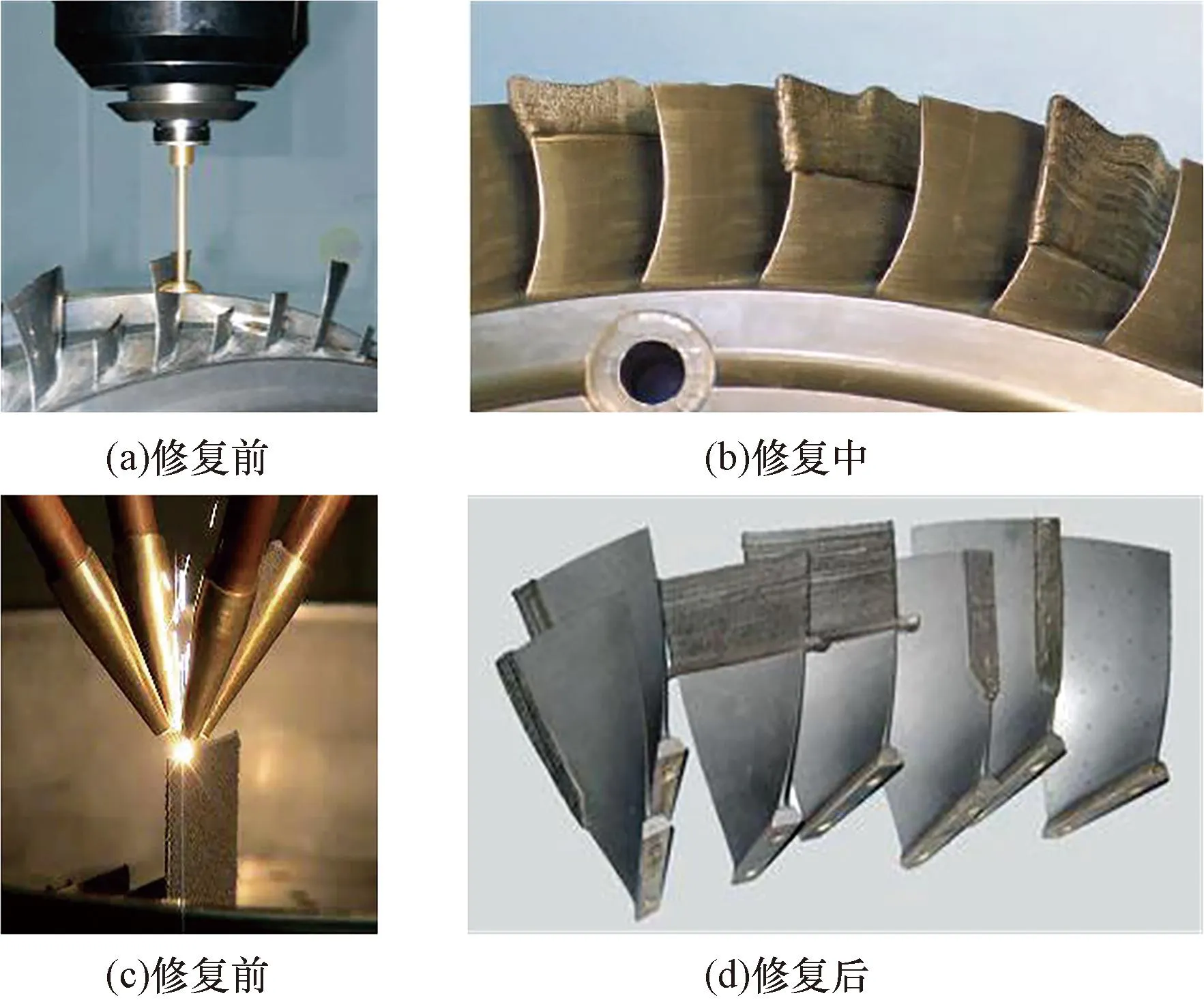

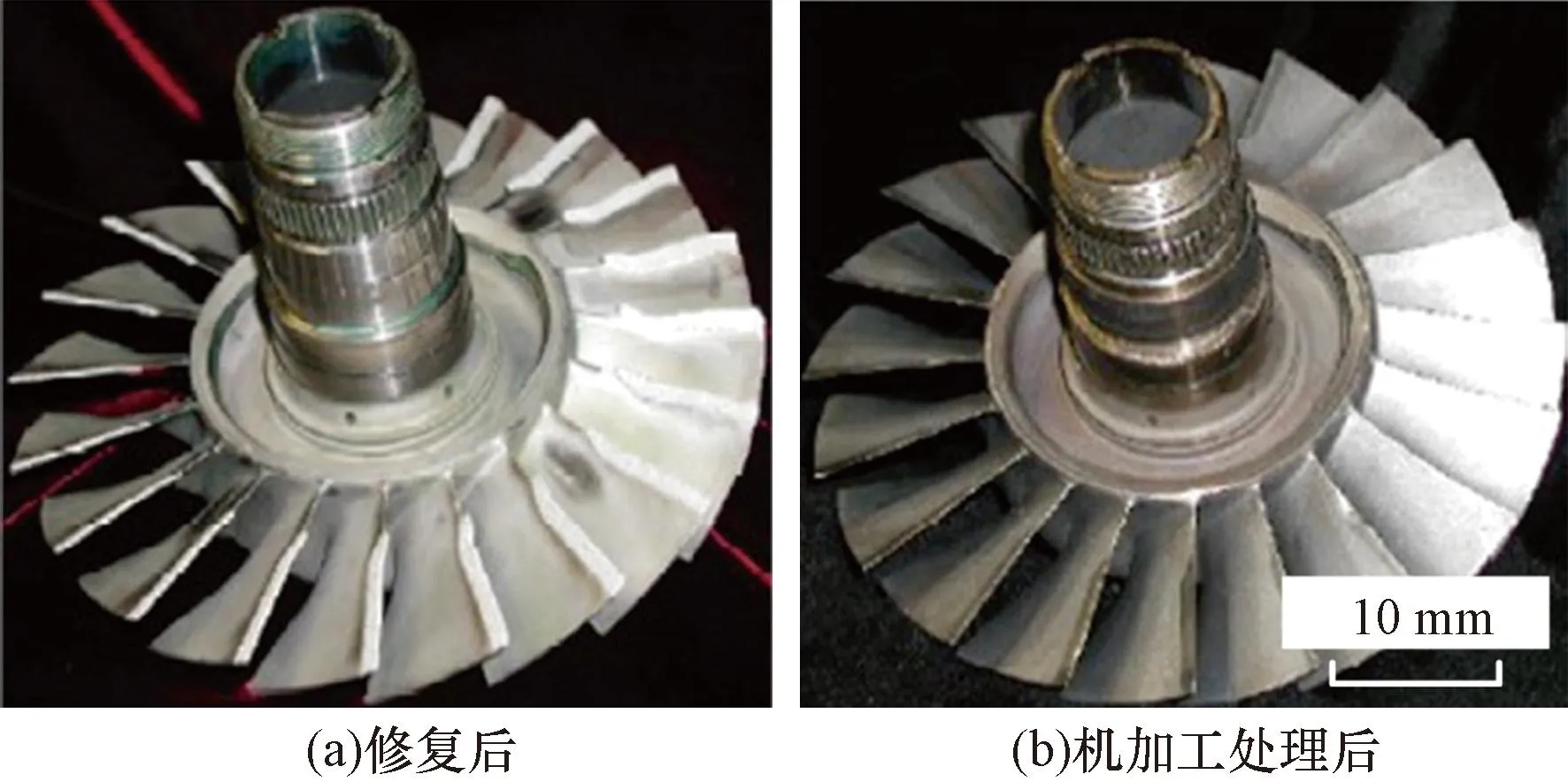

2000年,美国波音公司首先宣布采用LMD技术制造的3个Ti6Al4V合金零部件再F-22和F/A-l8E/F飞机上获得应用[7]。2009年,德国Fraunhofer研究所[13]对Ti6246整体叶盘修复进行研究(图1[13]),将受损叶片进行切割加工,并测量叶片切割后的实际几何尺寸,根据所测量结果生成修复扫描路径程序代码,成功修复了受损叶片。

图1 Ti6246整体叶盘修复图[13]Fig.1 Diagram of Ti6246 overall leaf disc restoration[13]

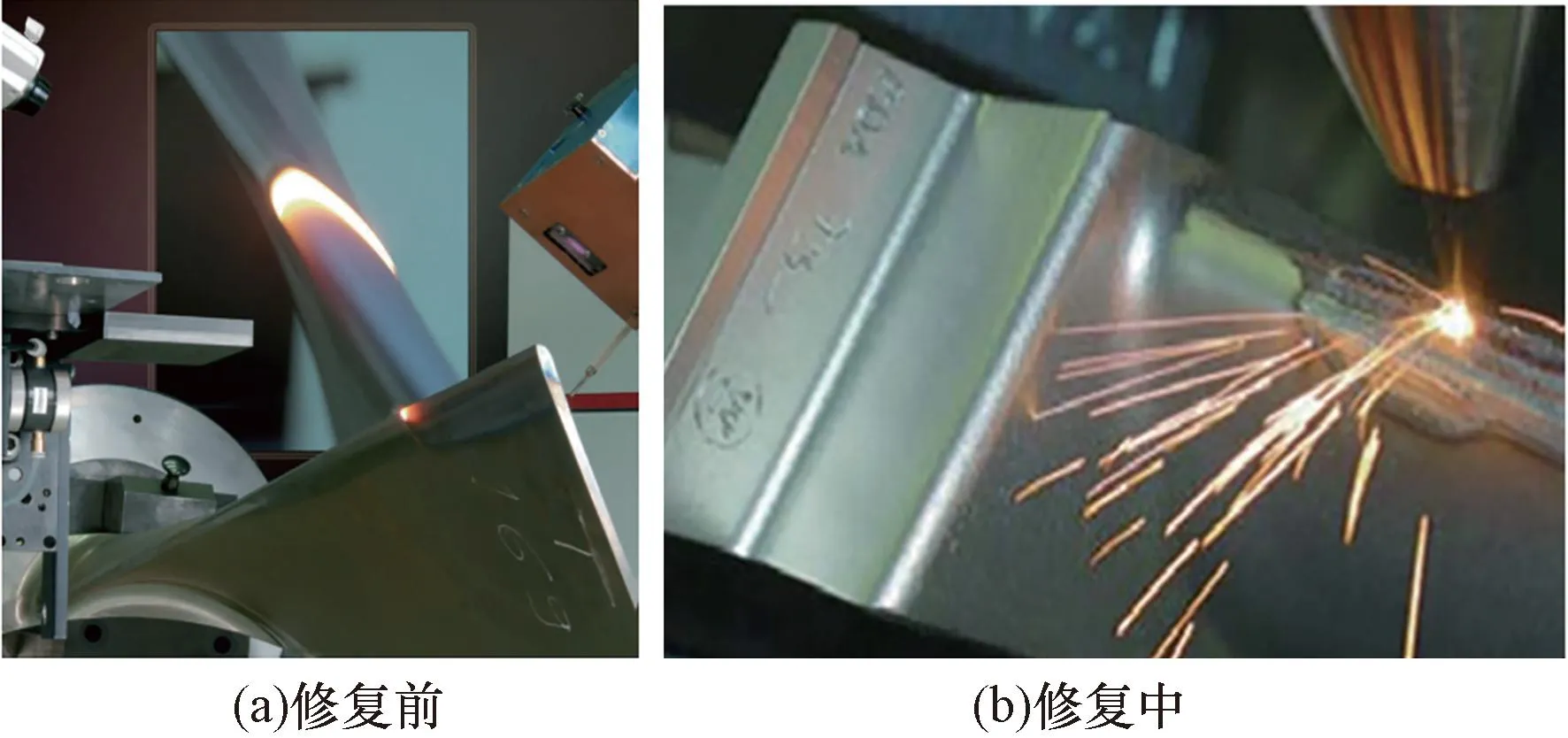

2010年,Yilmaz等[14]提出了一种通过逆向工程和自由曲面建模的方法来修复复杂几何零件,结果表明使用该方法可以有效地缩短修复零件的时间。2014年,Wilson等[15]提出了一种新的半自动几何重建算法,成功修复了涡轮翼型的缺陷。2017年,美国Sandia国家实验室和空军研究实验室[16]利用激光熔覆技术成功修复了F-22战斗机的涡轮叶片(图2[16]);2018年,美国俄克拉马州Tinker空军基地后勤维修中心使用Optomec LENS技术成功修复了F-15战斗机的涡轮叶片,恢复了叶片的几何形状和力学性能。2018年,Yu等[17]采用传统焊接工艺和激光添加剂金属层沉积技术相结合,修复了灰口铸铁,结果表明:与纯铸铁FC300试样相比,各修复部位的极限强度均降低了16%。2019年,Onuike等[18]研究了矩形和梯形两种不同几何形状的槽对Inconel 718内部裂纹的修复效果,并指出沉积取向对修复后构件力学性能的影响,结果表明:构建取向是保证金属零件高质量修复的关键。

图2 涡轮叶片修复图[16]Fig.2 Turbine blade repair diagram[16]

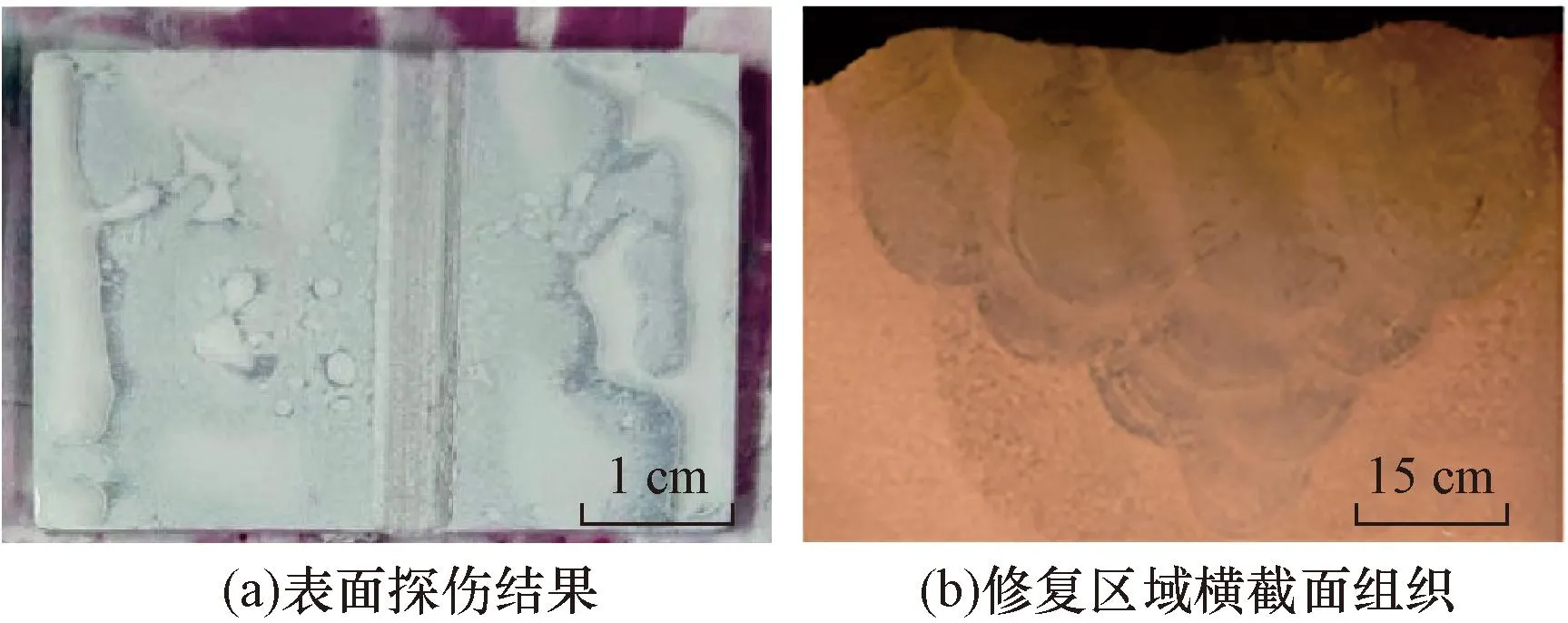

2020年,张群莉等[19]提出了不同时效处理对激光增材再制造IN718合金组织及性能的影响,结果表明:时效处理不能改变激光增材再制造IN718合金的外延生长组织特征。2020年,齐振佳等[20]研究了硼对激光增材制造TC4钛合金微观组织及力学性能的影响,结果表明:添加微量硼可以有效细化原始柱状晶和晶内的板条α相,对比没有添加硼的激光增材制造TC4,TC4-0.05B的塑性明显提高,但强度的变化不明显;沉积态和固溶时效态TC4-0.05B力学性能的各向异性都较小。2020年,Zhu等[21]研究了H13钢粉对断裂的45钢齿轮的再制造策略,结果表明:再生牙基本能恢复破损前的外观,具有较高的硬度和较好的耐磨性。2021年,Wolff等[22]通过原位高速高分辨率X射线成像,揭示了增材制造过程中的4种孔隙形成机制,证实了原料粉末内部的孔隙率在工艺过程中诱发了孔隙。2021年,夏国俊等[23]探索了IN939合金激光熔覆成形工艺,并进一步开展了IN939增材修复镍基合金梯形槽试验研究,结果表明:激光增材修复后(图3[23]),IN939 镍基合金修复区的机械性能与结合性能良好,采用 IN939 粉材进行镍基高温合金的激光增材修复具备可行性。

图3 激光增材修复IN939试样形貌[23]Fig.3 Topography of laser additive repair IN939 specimen [23]

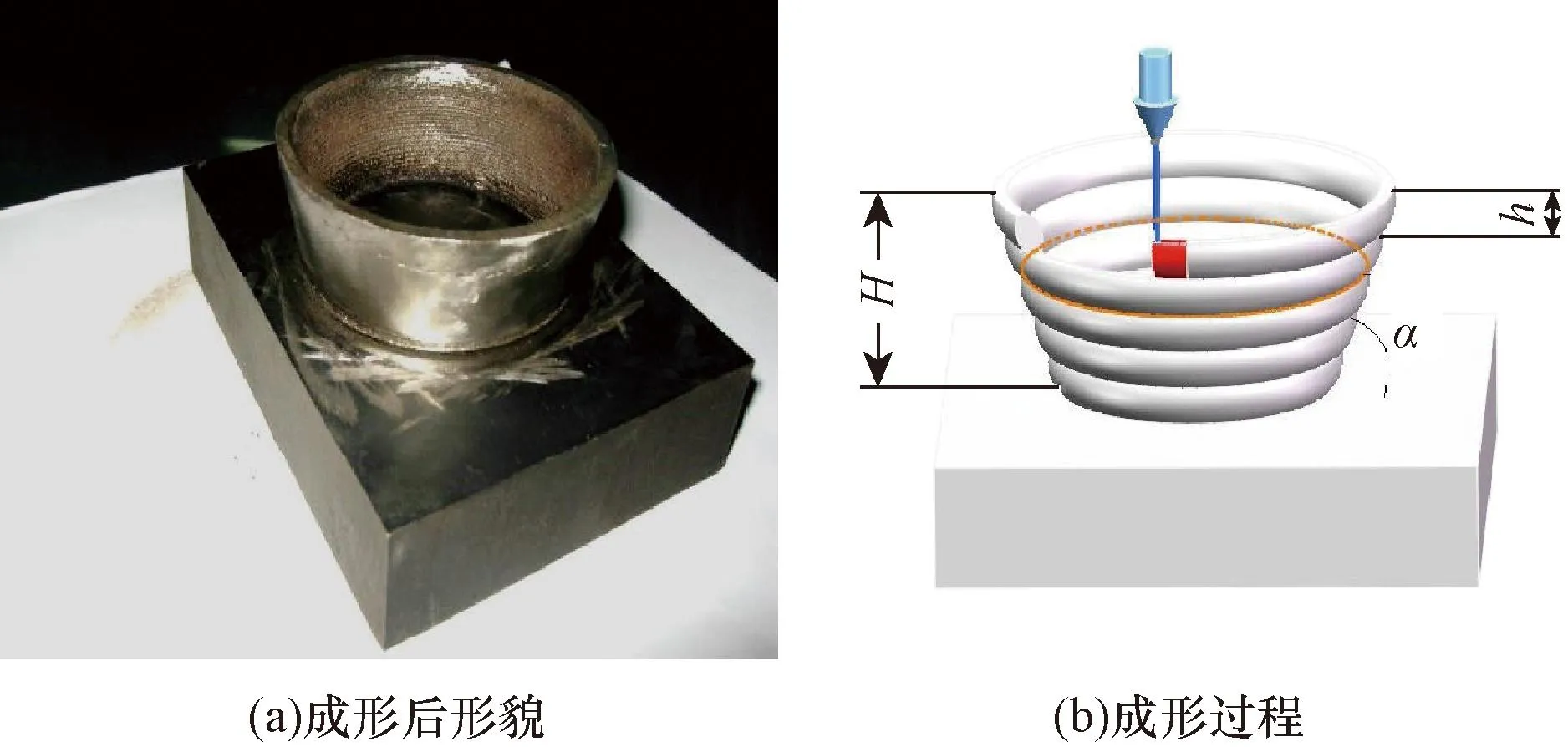

2021年,任维彬等[24]针对激光立体成形变半径圆筒件边部及外沿塌陷、热累积效应引起力学性能下降等增材制造难点,提出了脉冲激光成形FeCrNiCu 合金圆筒件优化路径及工艺,实现了变半径圆筒结构的直接熔覆成形(图4[24]),验证了该结构件良好的组织构成以及力学性能。

H为高度;h为单层高度;α为倾斜角图4 变半径圆筒[24]Fig.4 Variable radius cylinder [24]

2021年,Shim等[25]对损坏的630不锈钢部件进行修复(图5[25]),分析修复后热处理对这类零件力学性能造成的变化,以恢复修复前的力学性能。结果表明,修复后的零件经热处理后,大部分组织变为马氏体或硬化马氏体,拉伸性能和硬度得到改善,可以获得与零件损坏前相似的机械性能。

图5 630不锈钢钢修复图[25]Fig.5 Repair of 630 stainless steel[25]

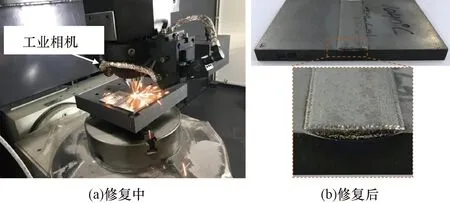

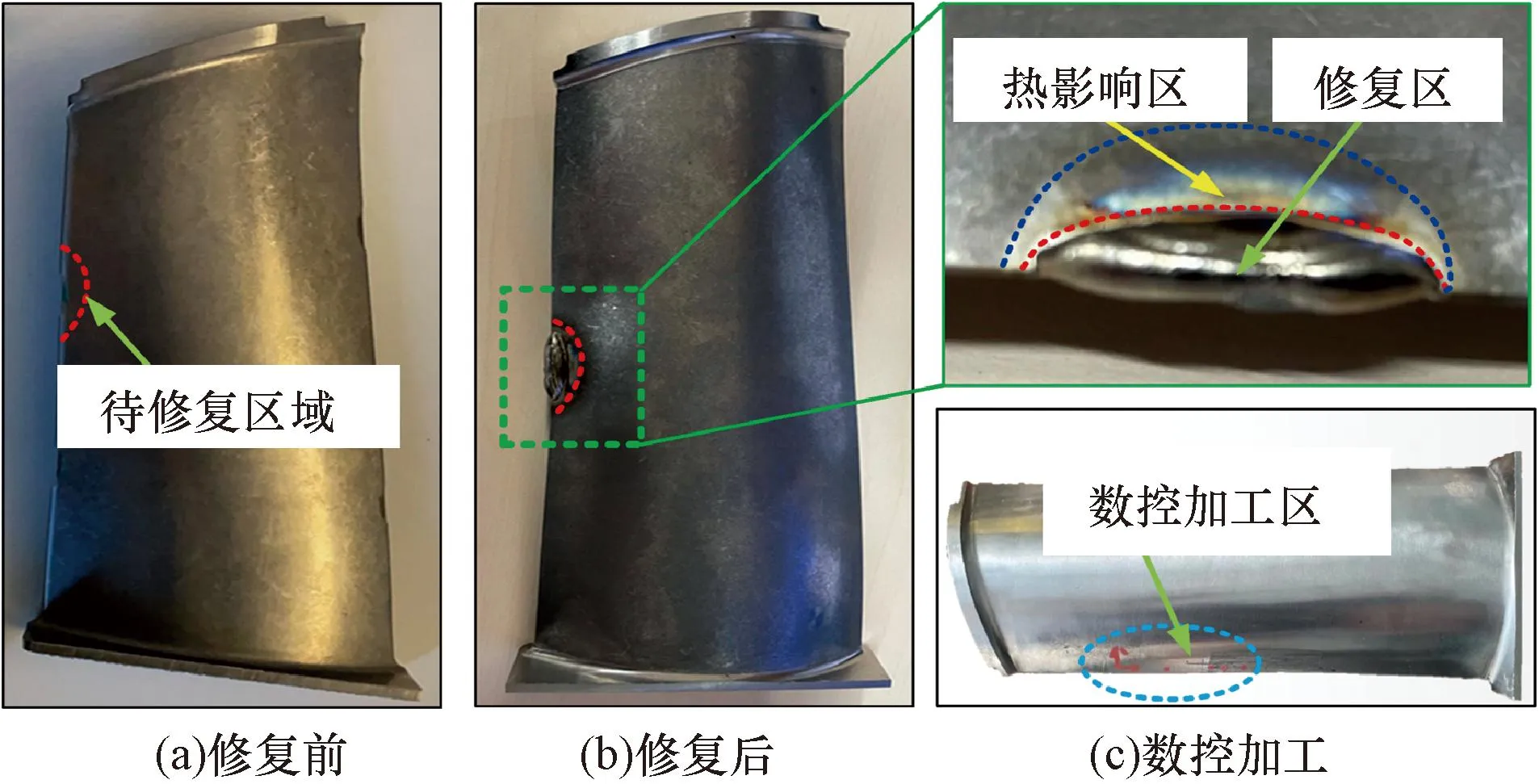

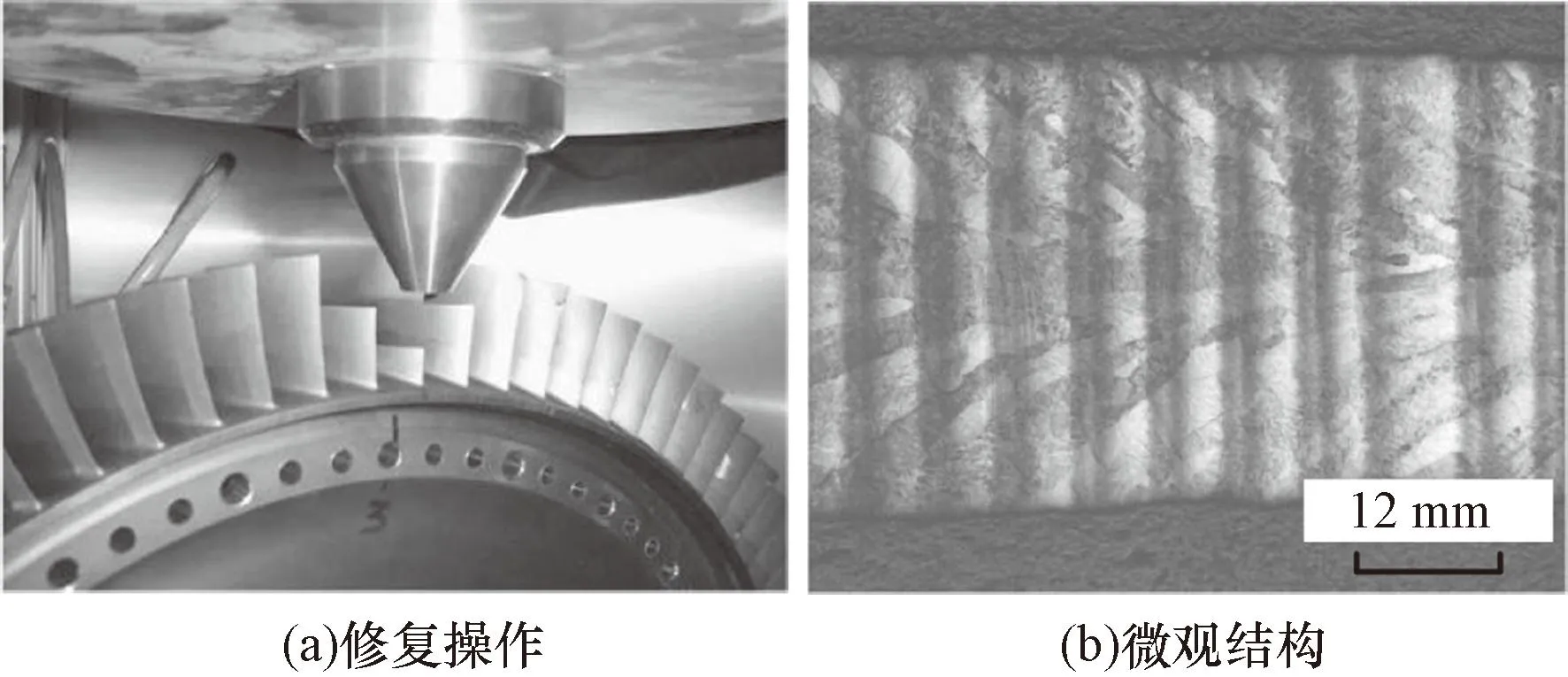

2022年,Barragan等[26]将定向能量沉积(directed energy deposition, DED)和高速加工(high speed machining, HSM)等技术相结合,采用复合再制造技术修复注塑模具零件,以提高表面精加工和尺寸精度,结果表明:与其他表面精整工艺相比,HSM工艺在相对较短的时间内使粗糙度值降低了约90%。2022年, Chen等[27]研究了激光熔覆原位 TiC和TiB2增强铁基涂层对损伤的 45钢的再制造,结果表明:原位陶瓷复合涂层可作为损伤零件再制造的理想候选材料,并可进一步提高损伤零件的耐磨性。2022年,严文高等[28]制备了不同Nd含量的TC11钛合金单道熔覆和单道多层激光增材制造试样,研究了Nd添加对显微组织和力学性能的影响。结果表明:随着Nd含量增加,激光增材制造TC11-1.0Nd相比纯TC11样品抗拉强度提高,而屈服强度、伸长率和显微硬度降低。2022年,Wu等[29]提出了一种基于增材制造与数控加工的TC4叶片自适应复合再制造工艺,并测试了再制造区域、过渡区域、过渡区的力学性能,结果表明:自适应混合再制造工艺获得的叶片具有足够的力学性能。TC4叶片的修复如图6[29]所示。

图6 TC4叶片修复图[29]Fig.6 TC4 blade repair diagram[29]

2022年,Wang等[30]使用水下激光定向能量沉积修复HSLA-100 钢,结果表明:再制造的样品的微观结构比通过空气再制造的样品更坚硬,证明了在高压氧水下环境中对 HSLA-100 钢进行高质量再制造的可行性。2022年,张琦等[31]提出一种失效数据驱动的磨损失效零件增材再制造的神经网络量化评价方法。以碎煤机端盘为例对所提方法进行验证,结果表明:该方法的可行性与有效性。2023年,Xu等[32]提出了一种连续波激光沉积-脉冲激光精加工复合修复30CrMnSiNi2A超高强度钢的方法。探讨了不同工艺参数对合金表面形貌、显微组织、显微硬度和耐磨性的影响,结果表明:与未激光加工相比,表面粗糙度和磨损率分别降低了64.96%和27.68%,显微硬度提高了23.67%。

2 激光再制造工艺类型

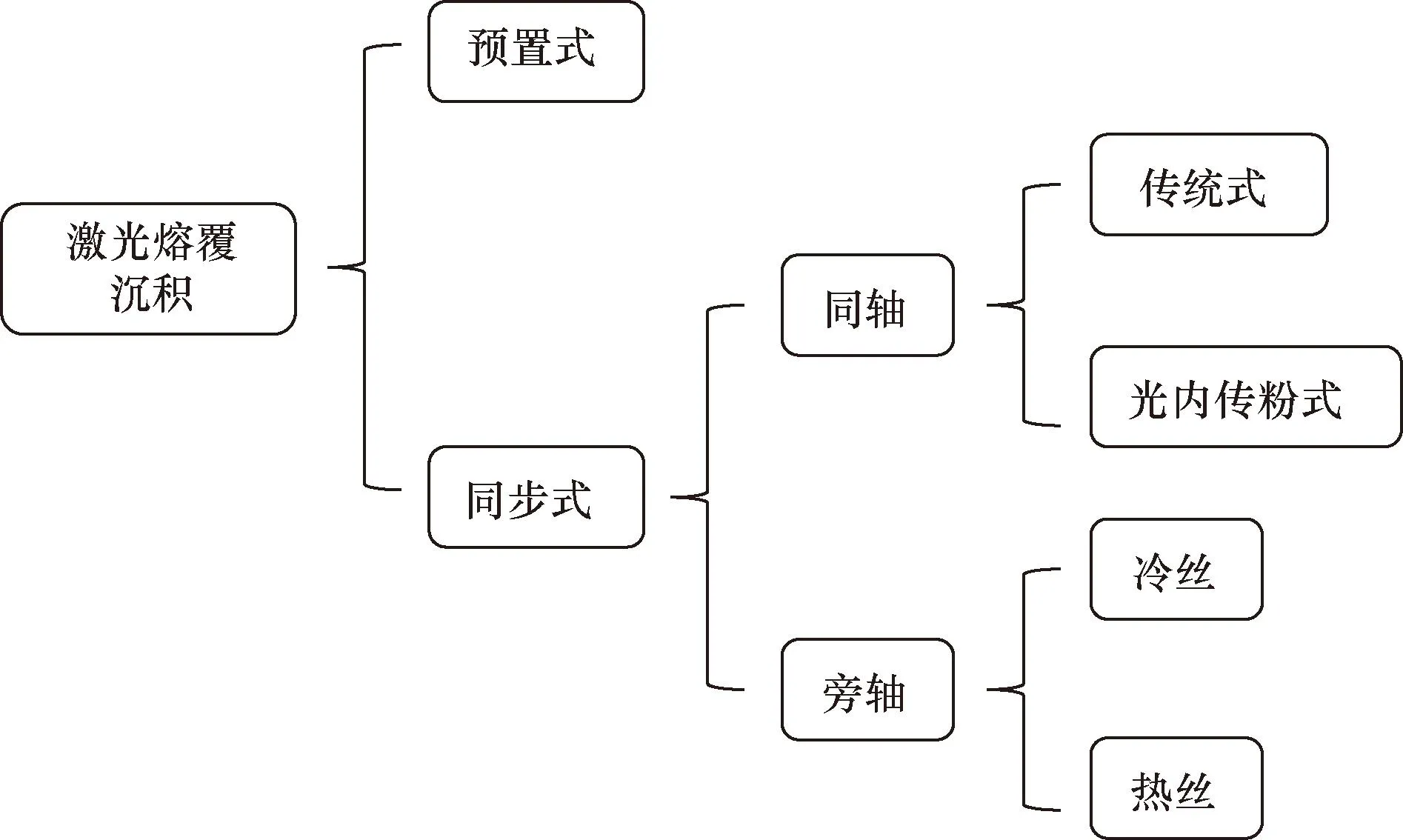

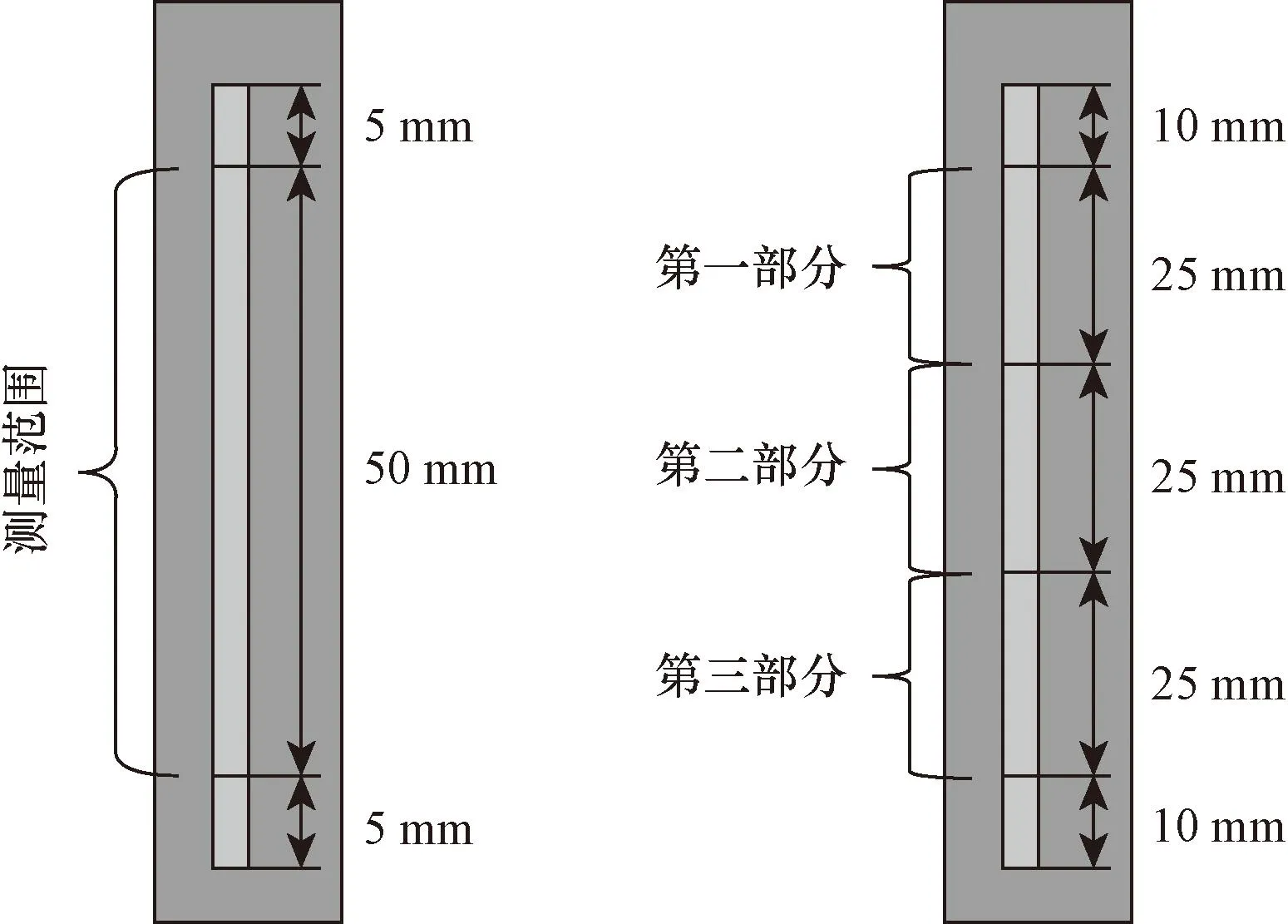

按材料送入方式不同,激光增材再制造工艺可分为预置式和同步式。前者又称为两步式激光沉积技术,是将沉积材料预置于待修复区域,而后使用高能激光束扫描形成与基体冶金结合的修复体。相比之下,同步法较为常用。同步法激光沉积技术又分为送粉式和送丝式,送粉式又可分为同轴送粉和旁轴送粉,同轴送粉又可分为光内送粉式和传统式。送丝式又可分为冷丝和热丝。同步式激光熔覆沉积按材料送给工艺的方法分类如图7所示。

图7 按材料送给工艺分类Fig.7 Classification by material to process

2.1 预置粉末式激光沉积

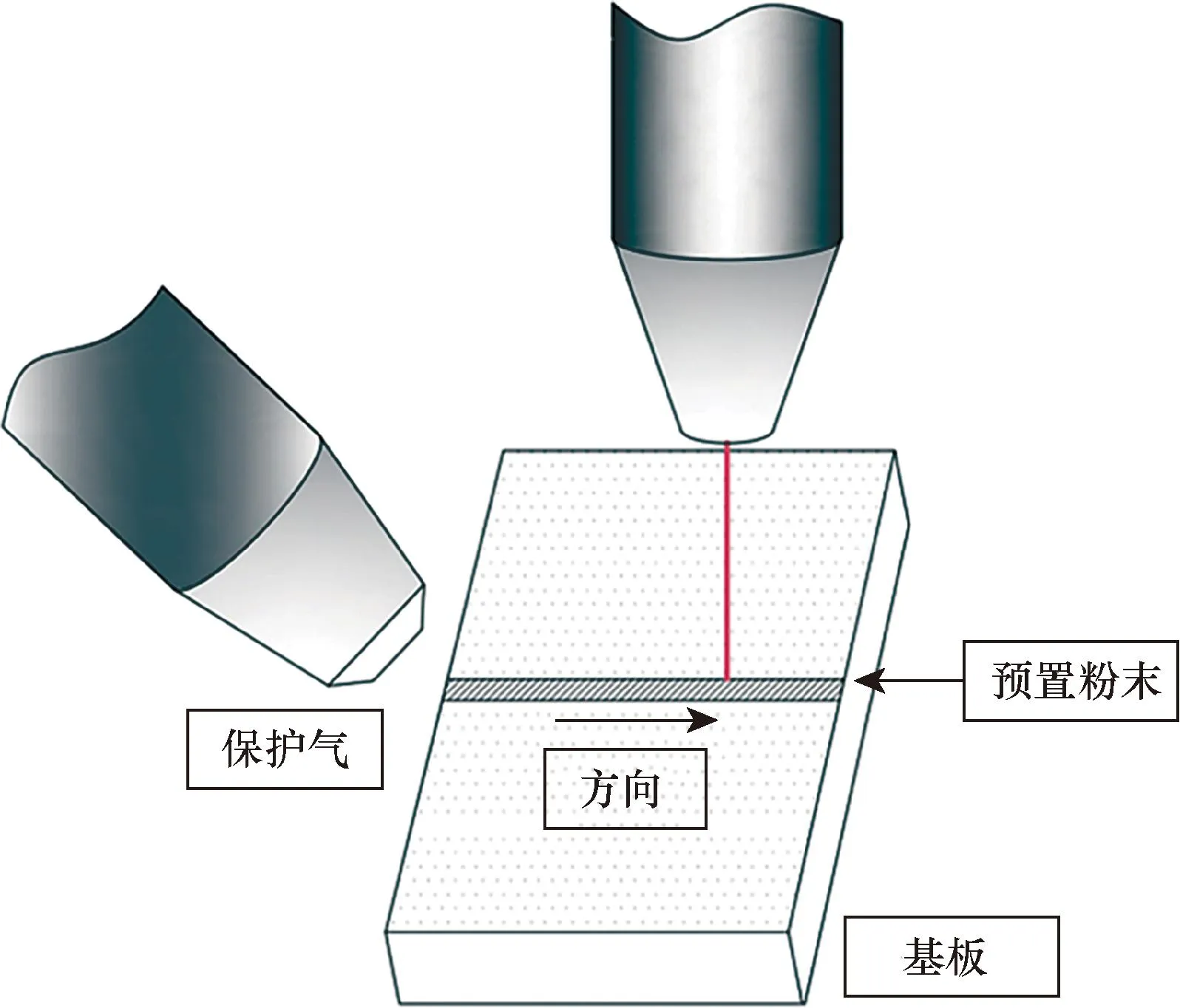

预置式激光沉积技术是将处理好的待熔覆粉末材料预先置于基材表面熔覆部位,然后用激光束扫描预置在基材表面的熔覆材料使其熔化后与基体材料形成冶金结合的修复结构[33]。工艺流程为:基材表面的预处理—预置熔覆粉末—预热—激光扫描—后热处理。

2020年,Zhou等[34]分别用预置FeCoNiCrMn和FeCoNiCrAl粉末激光焊接退火后的FeCoNiCrMn板。与基体合金相比,各焊缝的屈服强度均有明显提高。2020年,Yang等[35]通过60TiFe、B4C、Cr、Ni和Si预混合粉末的原位反应,在Q235基体上成功制备了ATiB2-TiC/Fe复合涂层。2021年,Anjos等[36]采用粉末冶金法制备了Ti-10Nb和Ti-3Mo合金,并用预置Nb和Mo粉末进行激光表面合金化,粉末沉积方案如图8[36]所示。2021年,Jiang等[37]预置Ni35粉末在40Cr钢上来制备薄涂层。系统地研究了粉末尺寸和预设厚度对稀释率、微观结构和涂层性能的影响。2022年,Zeng等[38]探讨了激光熔覆中粉末比和预设粉末工艺参数对Ni35A+SiC熔覆层性能和缺陷的耦合效应,结果表明:硬度随粉末比例和扫描速度的增加而增加,随激光功率的增加而减少。

图8 预置粉末激光焊接示意图[36]Fig.8 Schematic diagram of pre-powder laser welding[36]

2.2 同步送粉式激光沉积

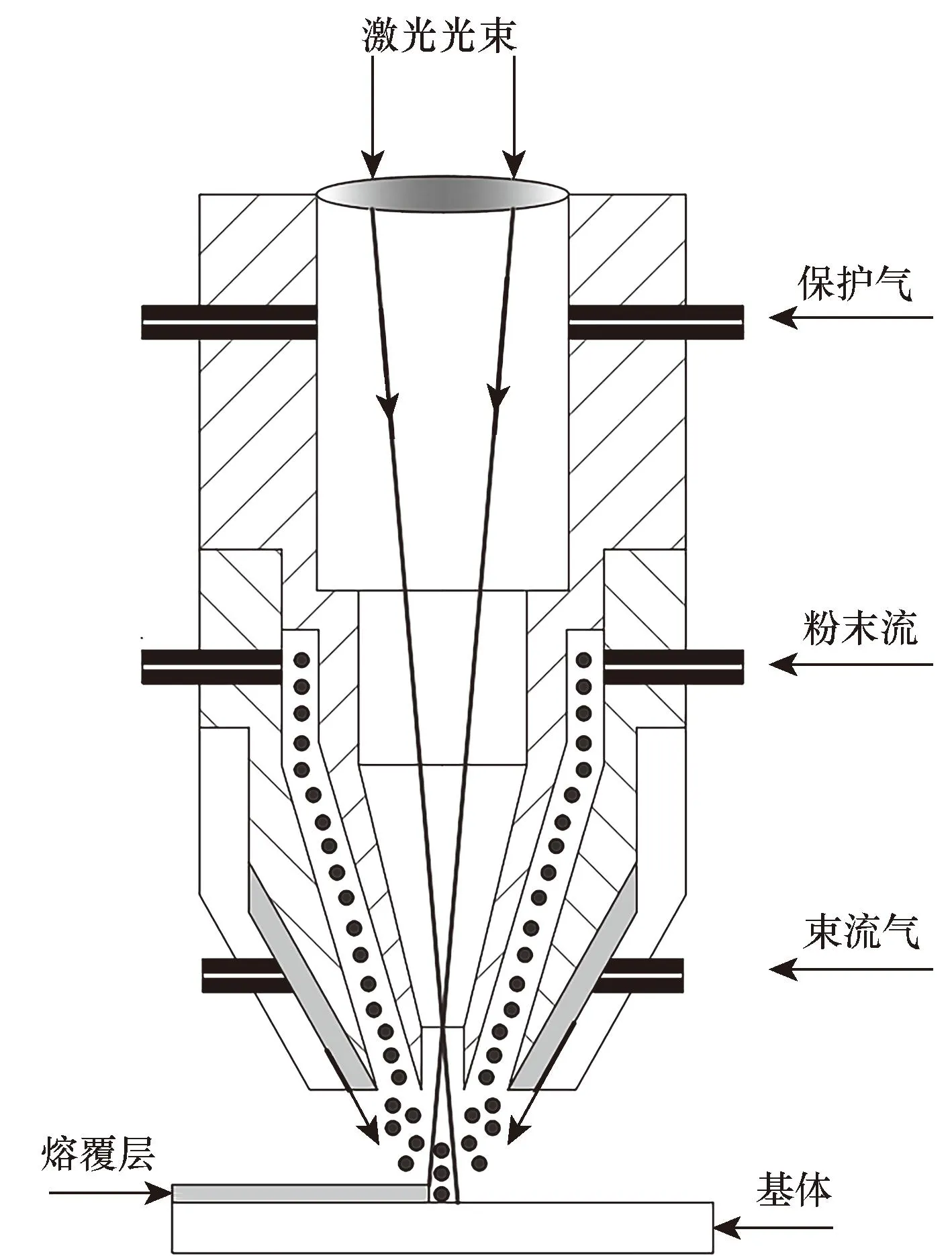

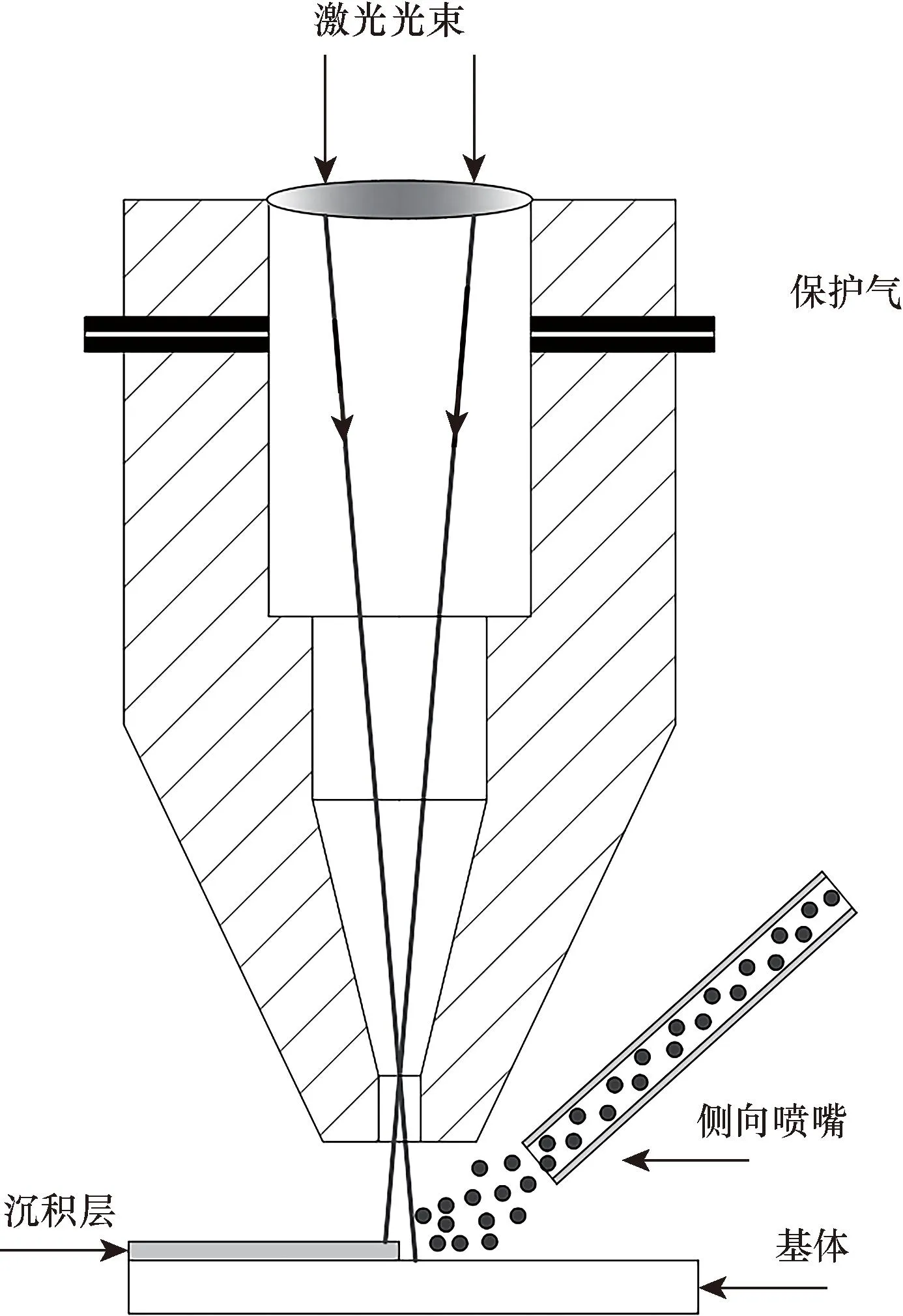

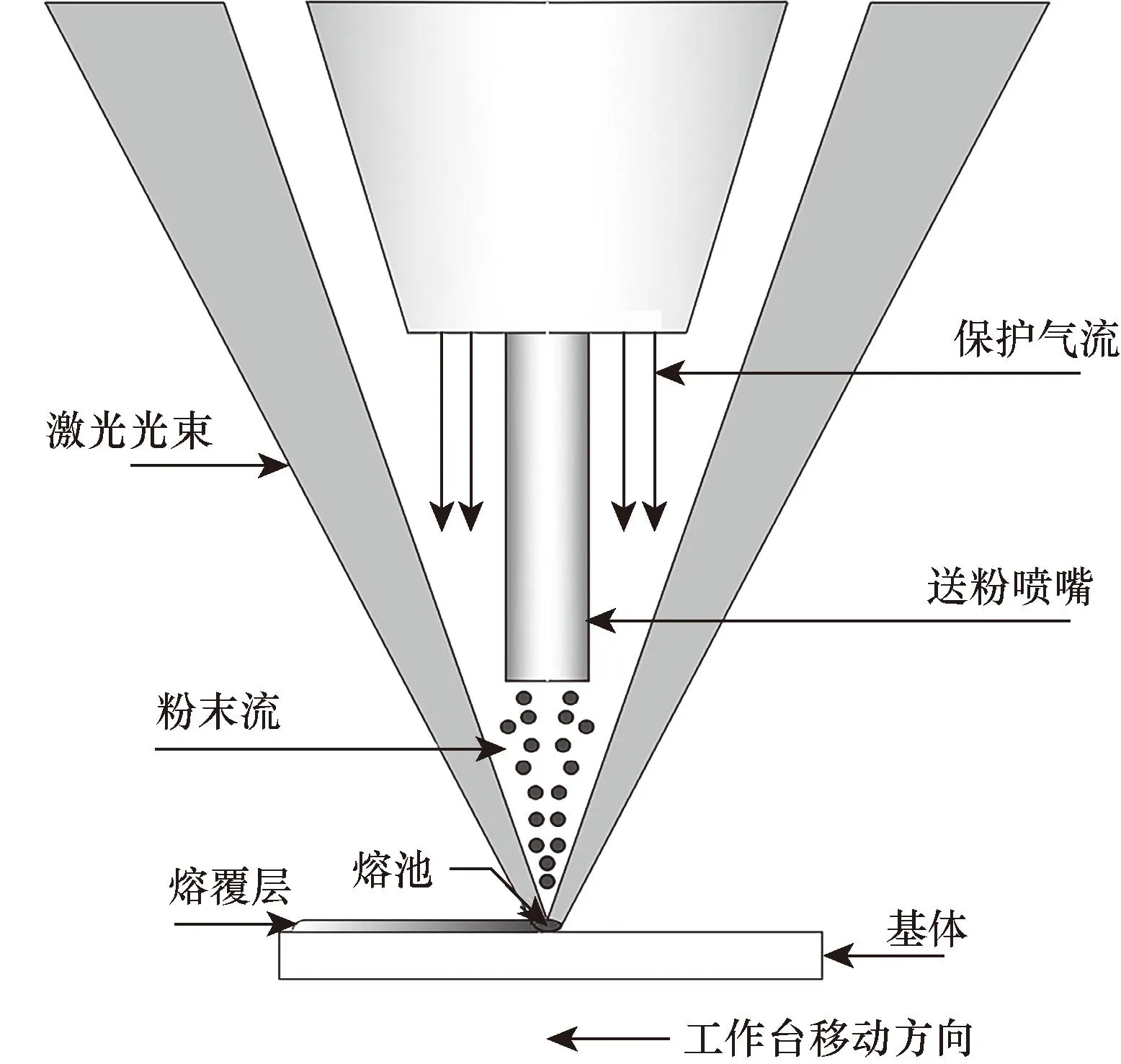

同步送粉式激光沉积技术原理是高能激光束照射基材形成液态熔池,合金粉末在载气带动下由送粉喷嘴射出后进入熔池,随送粉喷嘴与激光束的同步移动形成熔覆层。按照送粉位置不同可分为同轴送粉(图9)和旁轴送粉式(图10)。同步送粉式激光沉积技术具有易实现自动化、易控制和激光能量利用率高等优点,若同时采用同轴保护气,可以有效防止熔池氧化,能够制备出表面成形良好的熔覆层。因此,同步送粉式激光沉积技术目前应用最为广泛。

图9 同轴送粉原理图Fig.9 Coaxial powder feeding schematic

图10 旁轴送粉原理图Fig.10 Side shaft powder feeding schematic

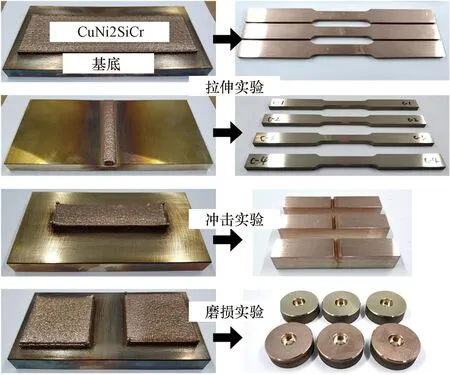

2020年,Tan等[39]采用高速摄影的方法,观察了不同进粉时间下粉末流的动态演化。结合粉末流模拟,讨论了各通道特性的演化对粉末散度的贡献。2021年,He等[40]采用同步送粉激光沉积法成功制备了无明显冶金缺陷的TA15/Ti2AlNb梯度复合组织,并进行了不同的热处理,结果表明:随着Ti2AlNb比例的增加,显微硬度先增加后降低。2021年,Liu等[41]采用自行设计的送粉喷嘴和优化的工艺参数,研究了同步送粉水下激光熔覆新工艺凝固组织及温度场。2022年,Clya等[42]研究了在NaB衬底上沉积CuNi2SiCr材料的力学性能,结果表明:沉积层的显微组织具有低强度、低硬度、高韧性的特点,制备的样品如图11[42]所示。2022年,Yang等[43]提出了同轴送粉激光熔覆法来连接光纤传感器和基体。分段建立了粉末流动的浓度场模型,得到了颗粒的有效数量模型和相应的激光衰减率,并验证了连接的有效性。2023年,吴昌鼎等[44]基于顺序热-力耦合有限元方法,在304不锈钢基板上沉积GH4169 合金粉末,并探讨了激光功率和扫描速度对不同区域的温度场和残余应力的影响。2023年,Guo等[45]为了提高同轴送粉激光熔覆工艺中的粉末利用率,减少粉末浪费,采用欧拉-拉格朗日理论建立了激光熔覆中气粉两相流的模拟模型。利用 FLUENT 模拟了不同工艺条件下的粉末粒度、粉末粒形系数、载气流量和粉末进给量,并通过实验验证了结果。

图11 NaB上沉积CuNi2SiCr制备的样品[42]Fig.11 Samples prepared by depositing CuNi2SiCr on NaB[42]

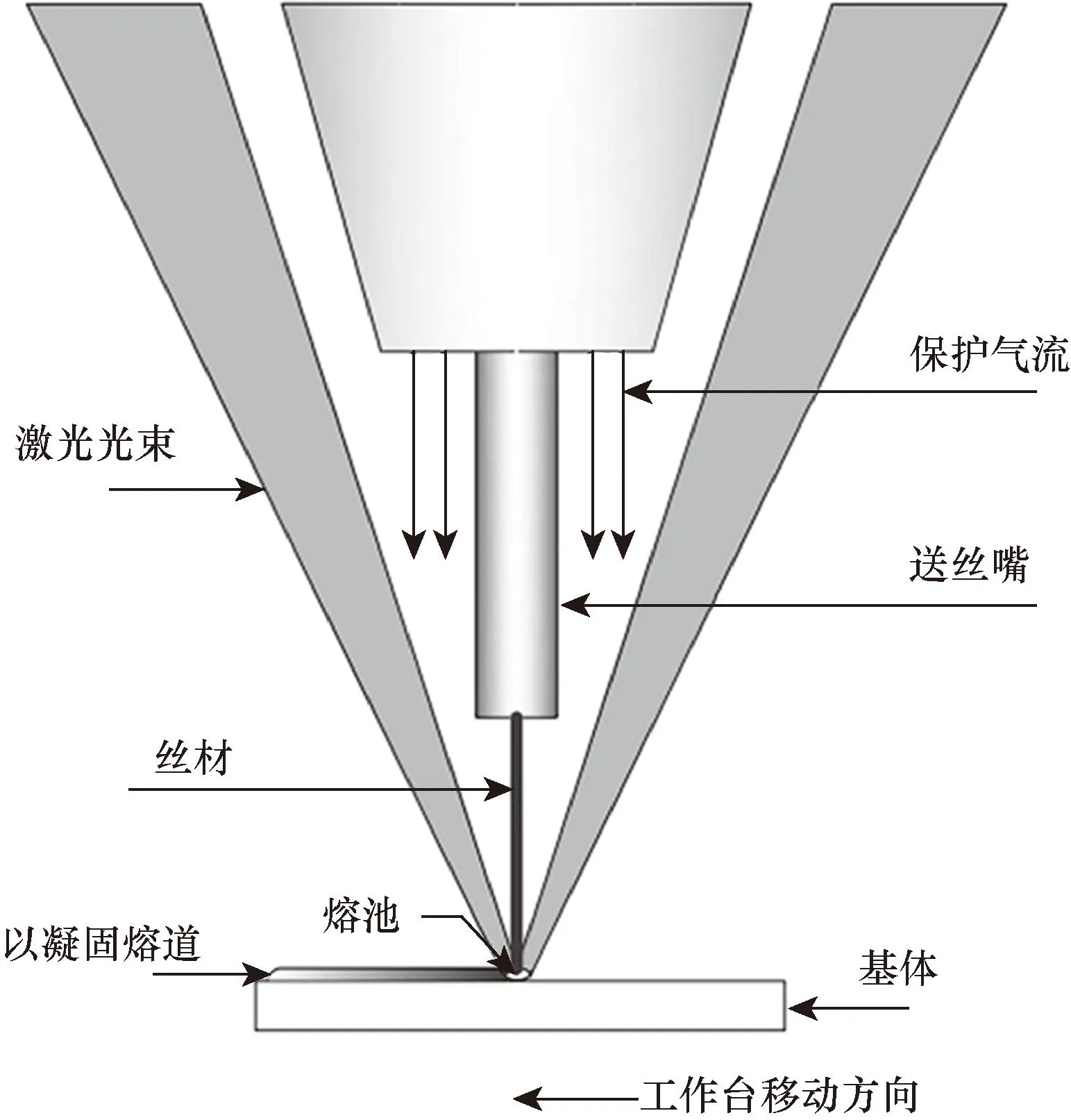

2.3 熔丝式激光沉积

熔丝式激光沉积技术是金属材料增材制造领域的关键技术之一,其原理图如图12所示。熔丝式激光沉积工艺中,丝材可以从激光前后不同方向送入,与光轴成一定角度,即使送丝过程发生微小波动,也能保证熔滴过渡稳定,熔覆成形好。相对于广泛应用的同步送粉式激光沉积技术,熔丝式激光沉积技术具有材料利用率高、速度快和成形控制精确等优点。若不考虑激光沉积过程中飞溅现象的影响,沉积层体积通常为所送丝体积,材料利用率近似为100%。熔丝式激光沉积技术可用于修补各种模具裂纹、崩角和模具飞边等部位,加工后不会出现气孔。

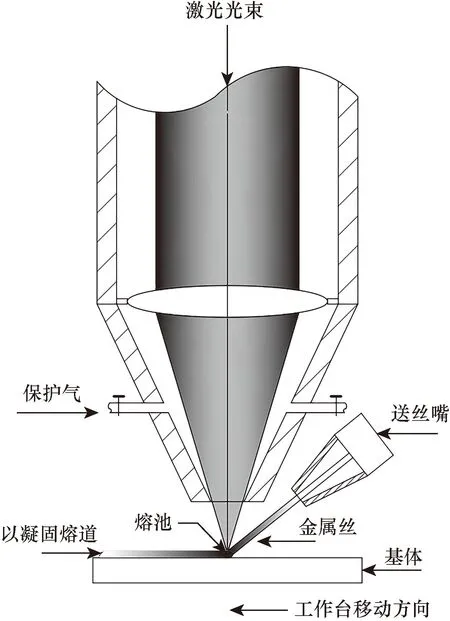

图12 熔丝式激光沉积系统原理图Fig.12 Schematic diagram of fused wire laser deposition system

2022年,Frlich等[46]在AlSi10Mg结构上,采用熔丝法激光沉积制备聚乳酸(polylactide,PLA),研究了激光粉末床熔融基板熔融丝制造的互锁界面,最终制备了AlSi10mg /PLA杂化试样,进一步改善几何和材料适应性成为可能。2022年,Guo 等[47]通过水下送丝激光沉积技术和激光沉积气体屏蔽喷嘴,成功地在5052铝合金上制造出具有均匀成型的水下激光沉积层。2023年,Steiner等[48]设计了激光材料沉积过程中用同轴送丝测量电阻的实验装置并进行工艺控制,其目的是研究电阻测量是否可用于识别过程中断。结果表明:测量是可能的,并可以检测进程中止。电阻测量样品的路径规划如图13[48]所示。2023年,Peng等[49]研究了激光送丝过程中驼峰形成的机理。并通过数值模型研究了激光功率、导丝和送丝速度对驼峰形成的影响,结果表明:数值模拟结果与实验结果吻合较好。

图13 电阻测量样品的路径规划[48]Fig.13 Path planning for resistance measurement samples [48]

2.4 光内同轴送粉/送丝式激光沉积

光内同轴式送粉激光沉积是一种新型的增材制造工艺,其原理示意图如图14所示。该工艺采用一种新型送粉喷嘴,用锥镜将光束分割再通过环形抛物镜反射汇聚于一点,粉末流从中间喷射而出,达到了光包粉的效果[50-51]。光内同轴送粉在粉末利用率和光束方面有显著的优点,一方面,光内送粉装置只有单根粉管,较容易实现粉末汇聚,能大大提高粉末利用率及成形表面质量;另一方面,环型激光的能量分布呈马鞍或月牙形,能量分布更均匀合理,在改善圆形实心光斑引起的边缘熔化不充分现象的同时,还可有效改善热量积累现象,有利于多道搭接多层堆积成形[52-53]。

图14 光内同轴送粉系统示意图Fig.14 Schematic diagram of the optical internal coaxial powder feeding system

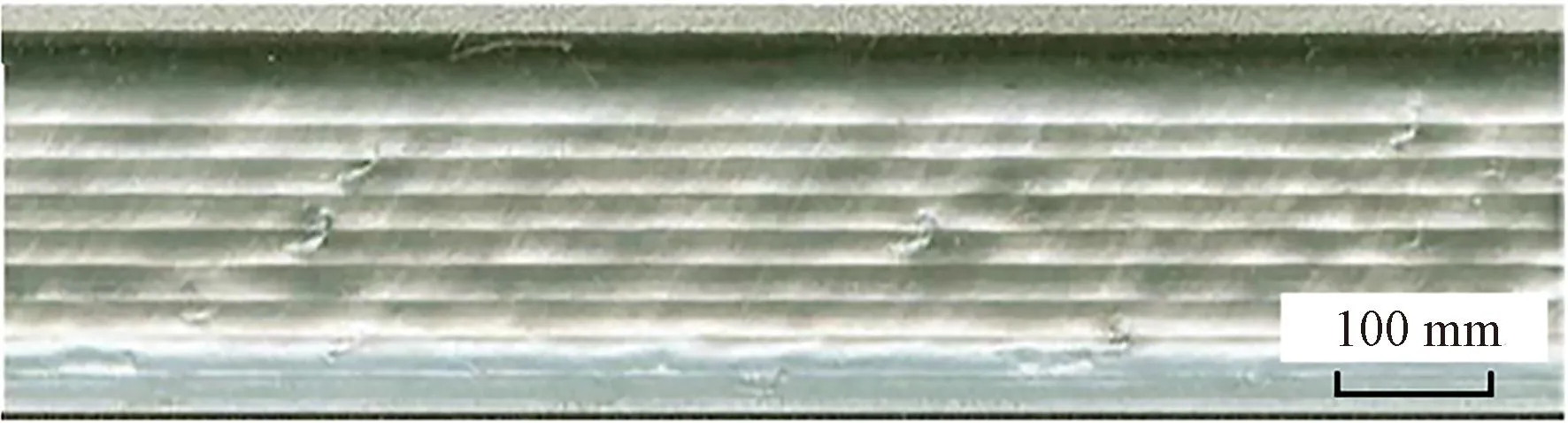

2020年,Shi等[54]针对不等高零件的精确控制提出了新的控制策略。采用内束式送粉喷嘴进行大倾角沉积,对典型悬垂结构和不等高结构的“扇形”和“弯管”零件进行沉积,实现了几何稳定收敛的过程,其系统示意图如图15[54]所示。2021年,Lu等[55]研究了环形光束外侧较高能量对薄壁零件表面粗糙度和波浪的影响。结果表明:激光功率对表面光洁度有明显影响。随着激光功率的增加,粗糙度下降,波纹先增加后减少。2022年,Wang等[56]通过采用环形光束的激光重熔策略来改善束内供粉制造的Ti-6Al-4V合金其机械性能略差的问题。2022年,Yang等[57]采用内束送粉法高速激光熔覆技术制备Stellite6涂层,系统研究了Stellite6涂层的显微组织、硬度和冲蚀磨损性能。结果表明:所有Stellite6涂层均无明显缺陷,涂层厚度随熔覆速度的增加而减小,随激光功率的增加而增大。

类似的,光内同轴式送丝激光沉积技术原理示意图如图16所示。相比旁轴送丝,光内同轴送丝的被熔丝材与激光光束同轴垂直送进,在扫描成形加工时,其送进方向、送进角和送进位置均不变,可消除扫描方向性影响[58]。

图16 光内同轴送丝系统示意图Fig.16 Schematic diagram of the optical internal coaxial wire feeding system

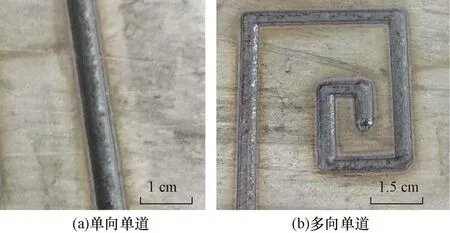

2019年,吉绍山等[59]利用研制的三光束光内送丝装置进行了单向以及多向单道熔覆实验,研究了成形表面质量以及单道熔覆层的组织和硬度。熔覆层形貌如图17[59]所示。2020年,蒋伟伟等[60]利用神经网络模型和二次回归模型研究了光内同轴送丝激光熔覆各工艺参数的工艺区间,以及参数与熔覆层几何形貌映射关系。结果表明:二次回归模型未能拟合送丝熔覆多变量耦合的非线性过程,而BP神经网络得到较好的预测结果。2020年,张吉平[61]对多道多层送丝实体堆积成形工艺开展研究。研究了熔覆过程光丝耦合特征,得到了不同光丝耦合方式下丝材进入熔池的过渡形式。2022年,陈源等[62]从技术分类及原理、加工制造特性、成形精度控制以及增材件的组织性能等方面,论述了光丝同轴激光增材制造取得的研究进展。

图17 熔覆层表面形貌[59]Fig.17 Surface morphology of the clad layer [59]

2.5 丝粉同步式激光沉积

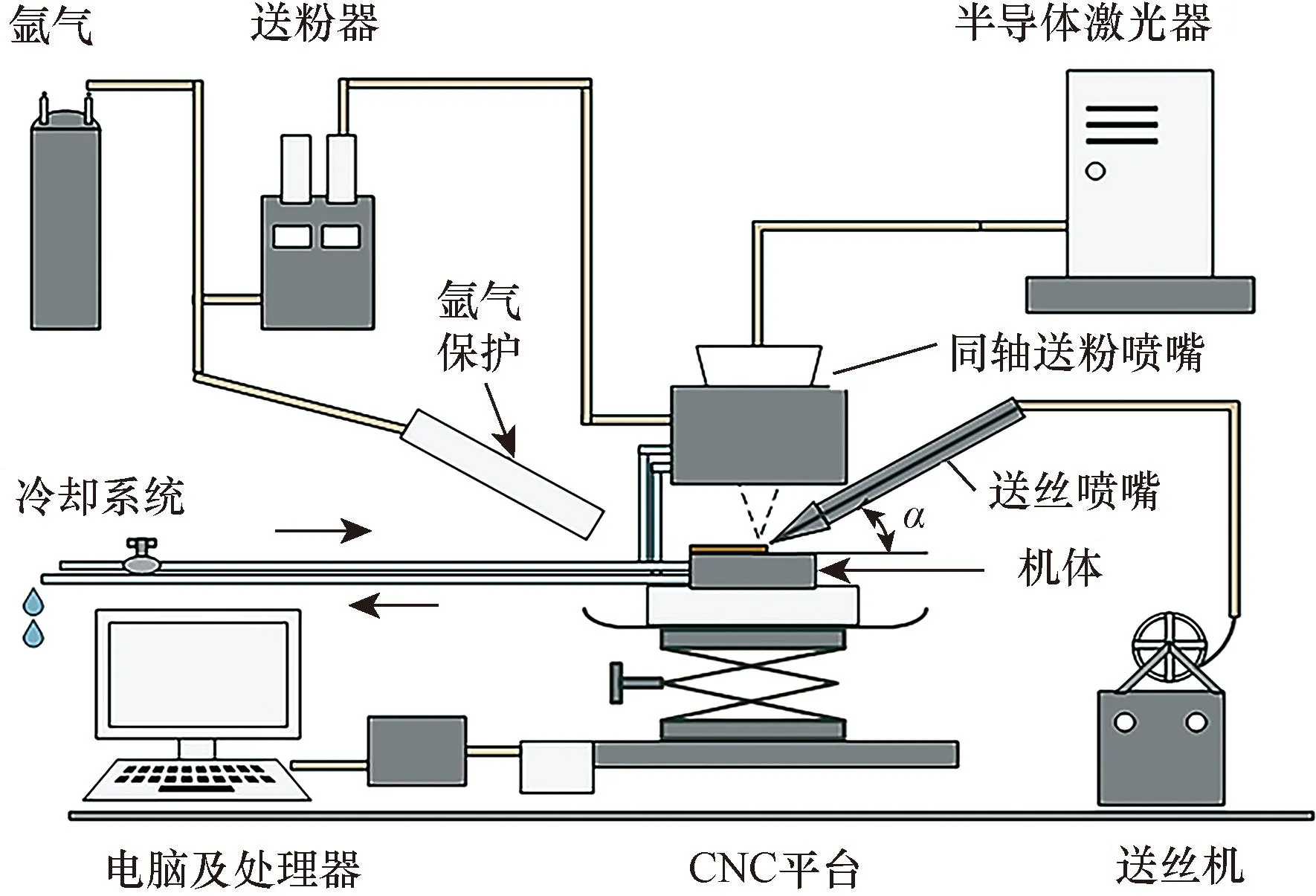

丝粉同步式激光沉积技术原理示意图如图18[7]所示,该技术是由送粉式激光沉积技术和熔丝式激光沉积技术复合而成,兼具二者优点,在复合材料构件增材制造和再制造领域有良好的应用前景。

CNC为数控平台;α为倾斜角度图18 丝粉同步式系统示意图[7]Fig.18 Schematic diagram of the silk-powder synchronous system [7]

2019年,李福泉等[63]利用丝粉同步式激光沉积技术直接制备成型良好的WCp/Al复合材料单层与叠层沉积件,对工艺参数进行优化,获得了成型良好的单层沉积件。2022年, Zhou等[64]研究了送粉速度对同轴线上送粉的SS 316L零件的表面质量、缺陷和微观结构的影响。结果表明:线沉积样品的表面光洁度比用高送粉率制造的原状样品要好得多。2022年,韩彬等[65]采用丝粉协同高速激光熔覆研究不锈钢层组织性能,采用高速激光熔覆技术制备17-4PH丝材、17-4PH丝材协同B4C粉末及17-4PH丝材协同Cr3C2粉末3种熔覆层。结果表明:17-4PH丝材协同B4C粉末熔覆层硬度显著提高,而17-4PH丝材协同Cr3C2粉末熔覆层在3.5%NaCl 溶液中的耐蚀性明显提升。2023年,Mi 等[66]采用并行送丝送粉激光沉积(CWPLD)方法制备了SiCp/Al基复合材料,研究了制备的SiCp/Al复合材料的显微组织和力学性能。结果表明:复合材料的维氏硬度波动剧烈,复合材料的塑性低于WLD法制备的Al试样,复合材料的抗拉强度高于WLD法制备的Al试样的抗拉强度。在拉伸试验中,断口观察仅发现SiC断裂。拉伸试样断口未见SiC与Al基体脱粘。嵌段样品形貌如图19[66]所示。

图19 SiCp/Al嵌段样品的形貌[66]Fig.19 Morphology of SiCp/Al block sample [66]

3 激光增材再制造的应用

增材再制造技术作为新兴的前沿技术,发展较快并成为机械工业领域发展的重点。目前,激光再制造技术已在航空、航天、国防工业、矿山机械、能源动力、冶金装备等工业领域实际应用。

外国激光再制造技术的应用主要集中于国防工业及航空、航天领域。中国激光再制造技术在军用领域主要用于构建军用航空发动机关键零部件再制造核心技术体系;在民用工业领域,激光再制造技术已在风电设备、矿山机械、能源动力、冶金装备等领域的风电机组部件、煤矿液压支架、汽轮机转子及叶片、冶金辊道、芯棒、轧机牌坊等大型装备及关键零部件的修复中实现应用。

3.1 航空行业

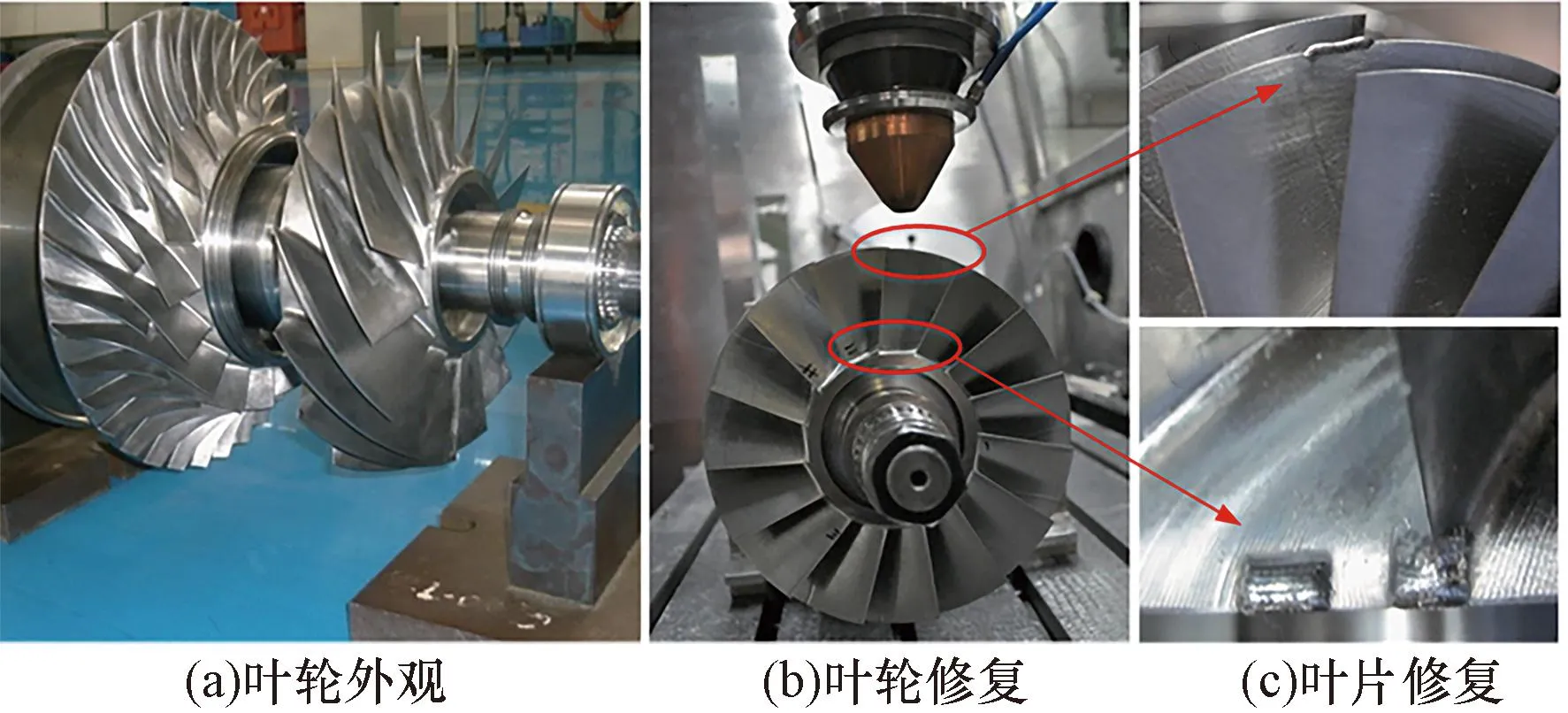

Qin等[67]采用LMD在18Cr2Ni4WA钢表面激光熔覆高Co-Ni二次硬化钢,制备了高钴-镍二次硬化钢涂层,熔敷层组织由过饱和铁素体、晶界奥氏体、针状M3C渗碳体和细小的M2C碳化物组成,修复后表面硬提高20%,并应用于飞机定位销的修复。刘伟等[68]研究了LMD修复17-4PH 不锈钢的组织和力学性能,沉积区组织由马氏体板条和少量的二次强化相粒子如M7C3和NbC碳化物组成,热影响区组织由铁素体条带和马氏体板条组成,修复后综合力学性能与锻件相当。巩水利等[69]采用激光增材修复技术对某型号航空发动机钛合金整体叶轮损伤部位进行修复(图20[69]),顺利通过试车考核。

图20 航空发动机整体叶轮[69]Fig.20 Aero-engine integral impeller[69]

美国Optomec Design公司利用激光熔覆修复技术实现了T700型涡轮发动机叶盘叶片(AM355钢)翼型前缘修复,通过低周疲劳自旋试验和高转速自旋试验对修复进行了机械验证,结果表明:修复状态良好,符合使用要求[70]。叶盘叶片前缘修复后及后续机加工如图21[70]所示。

图21 叶片前缘修复[70]Fig.21 Blade leading edge repair[70]

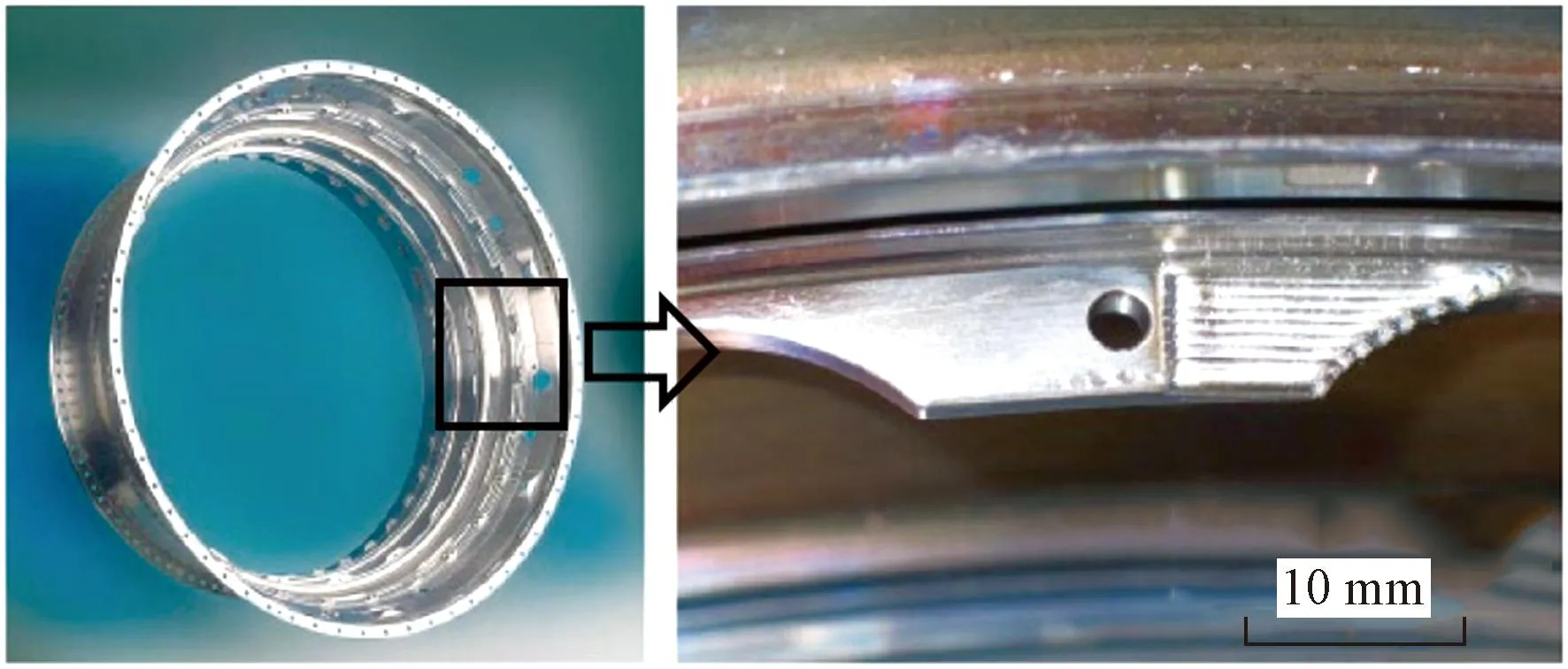

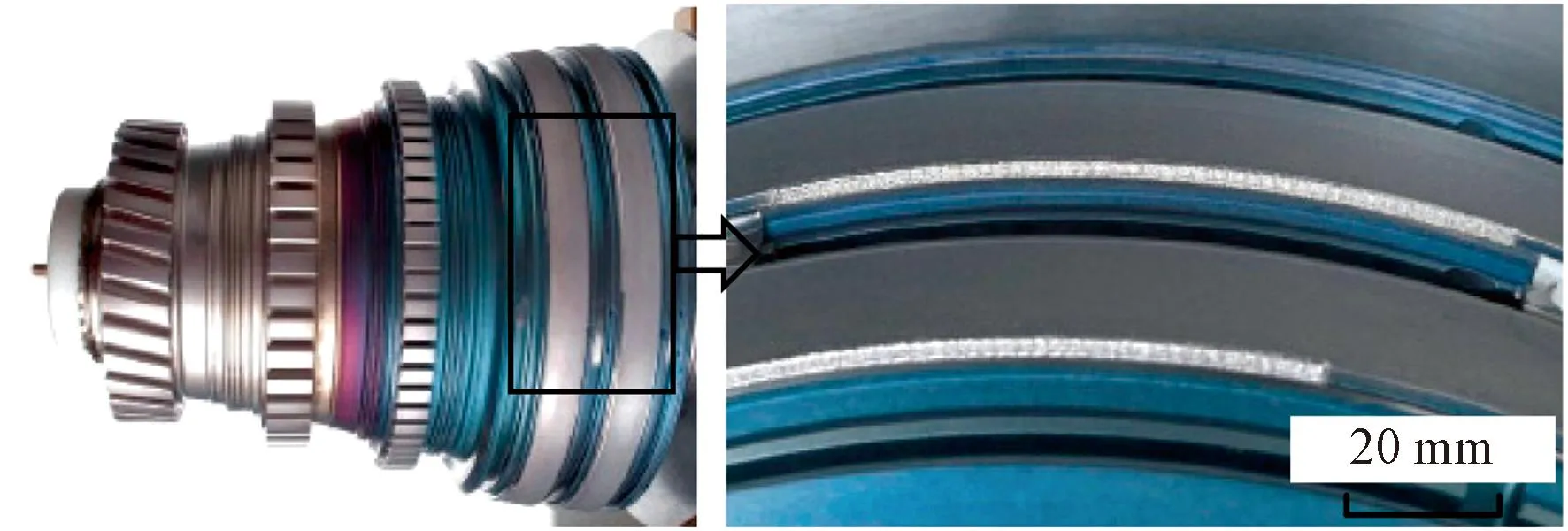

Gasser等[71]采用激光粉末定向能量沉积(laser powder directed energy deposition,LP-DED)技术成功地修复了BR715 HPT外壳(镍基合金Nimonic PE16)磨损法兰(图22[71])以及BR715高性能混凝土前排减震线槽(Ti6Al4V合金),如图23[71]所示。

图22 BR715 HPT外壳法兰的修复[71]Fig.22 Repair of BR715 HPT housing flange [71]

图23 BR715前排减震线槽的修复[71]Fig.23 BR715 repair of front shock absorbing wire channels [71]

Koehler等[72]在封闭惰性气体室中修复了飞机发动机转子上的钛叶片(图24[72]),选择合适工艺参数和沉积策略可获得致密、精细的结晶组织,结果表明修复后在拉伸和疲劳强度方面,其力学性能至少与基体材料相当。

图24 发动机转子钛叶片修复[72]Fig.24 Titanium blade repair on engine rotor[72]

3.2 船舶行业

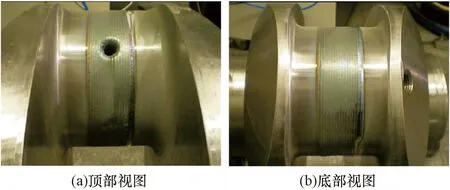

王思明等[73]针对为探究激光增材修复技术修复弹体结构裂纹的可行性和有效性,借助有限元仿真手段对裂纹部位进行应力仿真,成功模拟出导弹船舱裂纹的扩展路径。并采用激光增材修复技术对裂纹舱段完成了修复某型导弹舱段裂纹,修复后的舱段满足导弹使用要求。闫灿斌等[74]、李育森[75]对船舶主轴铜套激光增材制造修复应用进行了研究,通过理论分析和试验验证对工艺参数进行优化,并使用有限元技术模拟了再制造零件温度场,成功修复了主轴铜套,并已交付用户使用3年。Saboori等[76]采用激光熔覆对某船用柴油机曲轴进行修复,沉积材料与基体材料间获得了良好的冶金结合。修复后曲轴顶部和底部状态良好,如图25[76]所示。

图25 修复后曲轴[76]Fig.25 Repaired crankshaft[76]

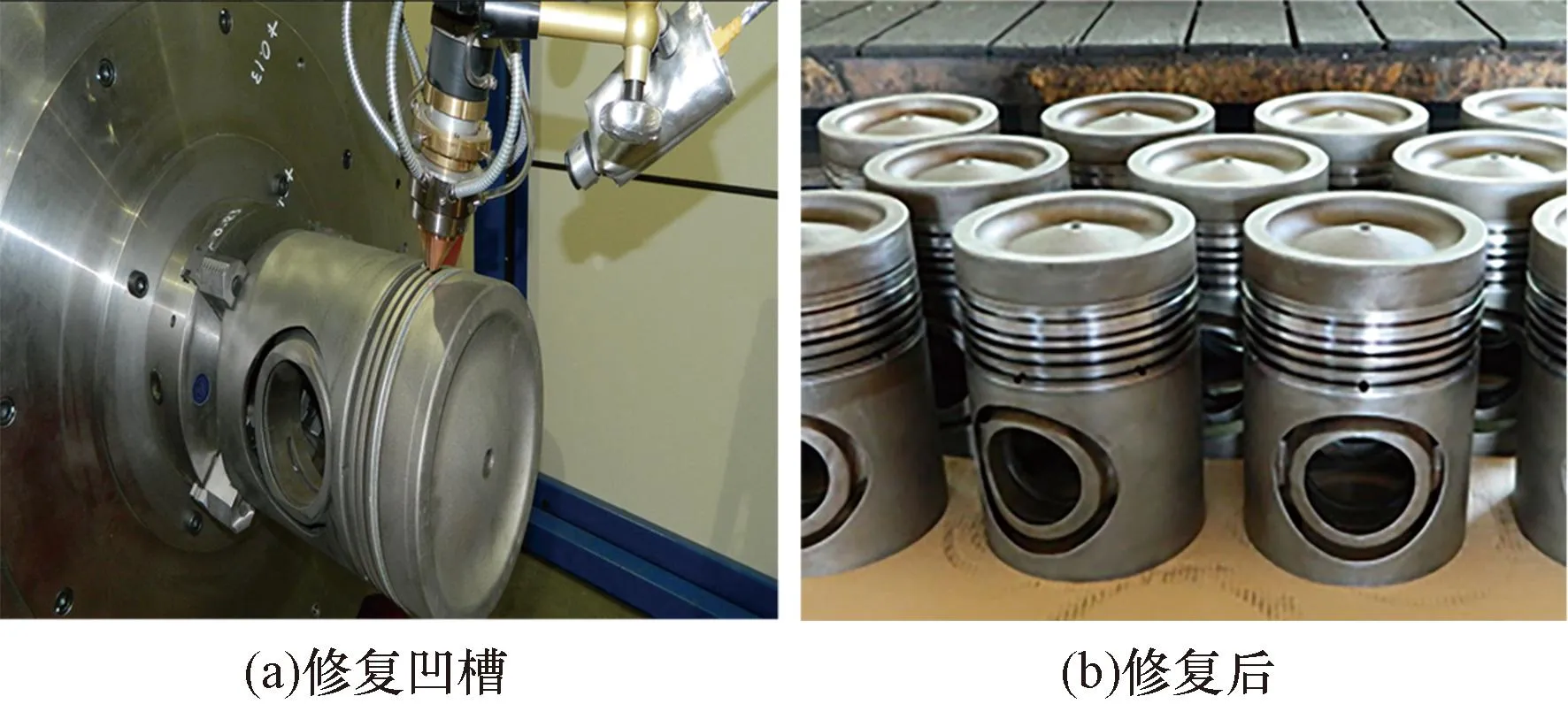

Piscopo等[77]采用激光熔覆工艺成功修复了船用MAN B&W活塞(图26[77]),修复后的活塞表现出更高的硬度和耐腐蚀性,可有效延长活塞的使用寿命。

图26 MAN B&W活塞修复[77]Fig.26 MAN B&W piston repair[77]

3.3 模具行业

尹研[78]利用Nd:YAG脉冲激光在Cr12MoV 基体上熔覆SDK11丝材,用于修复模具表面损伤,修复后增材层的硬度是基体的3倍。胡方涛[79]、李班[80]采用激光熔覆技术在H13钢基体表面上制备NiCr-Cr3C2的复合熔覆层,修复损伤的H13模具钢,修复后表面显微硬度得到显著提高,随着 Cr3C2-NiCr含量的上升,熔覆层显微硬度也随之升高。与基体相比,熔覆后的模具使用寿命得到了明显提高。Ahn[81]使用LP-DED工艺修复了一个热锻模,如图27[81]所示。结果表明:修复后的模具使用寿命比原来的模具高2.5倍。

图27 热锻工具修复[81]Fig.27 Hot forging tool repair [81]

Bennett等[82]使用LP-DED工艺修复了一个汽车模具(图28[82]),修复后的模具与原模具寿命相同。而采用传统工艺修复的此类模具,其寿命不足原模具的30%。

图28 汽车模具修复[82]Fig.28 Automotive mold repair[82]

4 激光再制造技术的发展趋势

金属零部件激光增材再制造技术具有广泛的应用潜力,未来实现产业化和规模化,在更为广泛的工业领域得到推广应用[83],需要加强以下几方面的研究。

(1)工艺技术的系统化和集成化:激光增材再制造正朝着工艺技术系统化和集成化的方向迅速发展。目前难点在于整合不同的制造步骤,确保高度的协同性,以实现高效生产并降低生产成本。未来发展趋势将聚焦于开发全面的生产生态系统,包括数字化工艺流程、自动化机器人和实时数据分析。将激光增材再制造技术与机器人、精密切削等技术集成,构建全面的大制造体系,促进激光增材再制造技术进一步推广应用。

(2)激光增材再制造的智能化和适应性:实现激光增材再制造的智能化是一项重要挑战,在国家相关政策推动下,需要增材制造软硬件系统具备智能化和自适应性的功能。目前难点在于高度复杂的控制系统和传感技术。未来将采用人工智能和机器学习来优化制造参数、实现实时质量控制,并适应不同材料和复杂几何形状的要求,以实现高度灵活和自适应的生产过程。

(3)粉体材料的专用化及集约化:粉体材料在增材再制造中起着关键作用,但其性能和特性需要更多专用化和优化。突破制粉技术的瓶颈、研制激光增材制造及再制造专用的粉末是急需解决的关键问题。未来将采用定制化的粉体配方,以满足不同行业和应用的需求,并寻求粉末资源的更集约使用,以减少浪费和环境影响。

(4)增材再制造零部件的检测和评价技术:高质量的增材再制造零部件需要先进的检测和评价技术,以及专门的检测方法及验收标准,以确保制造零部件的可靠性和性能,不能照搬传统制件检测方法。目前难点在于非破坏性检测、缺陷检测和材料特性的准确测量。未来将集中于开发高精度的成像和传感技术,以实现快速而可靠的质量控制,同时减少制造过程中的废品率。

5 结论

激光再制造技术作为绿色制造技术领域的先进再制造技术,是具有潜力的前沿性技术,符合中国实现制造业高质量发展和可持续发展的战略目标。随着中国激光器与激光应用技术等多方面自主创新能力水平的提升,激光再制造技术体系不断完善,应用领域不断拓展,中国激光增材再制造技术发展恰逢其时,发展潜力巨大。