低浓度瓦斯燃料重整技术及电化学性能分析

赵 琪

(晋能控股集团长治公司马堡煤业有限公司,山西 长治 046600)

0 引言

全球经济社会发展都较为依赖不可再生化石能源,但是对于化石能源的依赖不仅会造成未来的能源短缺问题,还会导致严重的环境污染问题[1]。目前我国煤炭消费总量约占据能源消耗总量的半数以上,煤炭能源依旧在我国能源消费中占据主体地位,因此随之而来的能源短缺与环境污染问题是我国目前必须面对的可持续发展性问题[2-3]。煤炭能源的利用伴随着煤炭的大规模开采,在开采过程中则会产生大量煤矿瓦斯。瓦斯可以分为超高浓度瓦斯、中高浓度瓦斯、中低浓度瓦斯、超低浓度瓦斯、煤矿乏风瓦斯五种主要类型。其中低浓度瓦斯在内燃机、瓦斯提纯、固体氧化物燃料电池中均有所应用,尤其在燃料电池中的使用最为广泛。因此研究从该角度出发,针对低浓度瓦斯的重整技术与电化学性能进行分析,通过测试固体氧化物燃料电池中低浓度瓦斯的催化重整作用,为能源高效利用提供理论基础。

1 低浓度瓦斯燃料催化重整分析

1.1 试验设计

在低浓度瓦斯燃料催化重整分析部分,研究主要采用设计重整催化反应装置的方式来解决低浓度瓦斯的高效率转化利用问题。研究设计的低浓度瓦斯重整装置分为气路构造与反应构造两种主要构造部分。气路构造主要由不锈钢管、气瓶、不锈钢混气管、流量计组成。其中流量计主要用来对装置内气体的流速进行精准监测,进而减少因为气体流速控制不佳造成的试验误差扩大问题。装置的反应构造主要由氧化铝陶管与立式管式炉组成,其中立式管式炉主要起到温度控制的作用。试验气体配置如表1 所示。

研究在制作试验所用的阳极粉体Ni-YSZ 与电解质粉体YSZ 时,主要采用蔓延燃烧法进行制备。制备时先计算不同金属离子的摩尔比,后进行溶液配制。配制过程中将难溶物先于易溶物进行溶解。先称量Zr(NO3)4·3H2O 和浓硝酸20 mL 左右放入烧杯,之后进行加热搅拌,待溶液转为透明状态后加入离子水,继续进行搅拌。由于溶液前期含有较多浓硝酸,因此需要加入氨水使得溶液的pH 值转为中性。在均匀搅拌下加热溶液直到水分完全蒸发,收集残留的前驱体,通常前驱体此时呈现粉末状态。

研究选用Ni-YSZ|YSZ 支撑型阳极半电版电池作为内重整催化器。在内重整催化器制备过程中,首先将经过烧制处理的NiO-YSZ 粉末放入球磨装置中,加入质量分数为30%的造孔剂(此处选用玉米淀粉)、质量分数为2%的KDI 分散剂与丙酮溶剂,进行充分球磨。磨后去除粉末,并在密封烧杯中自然阴干,阴干后压制为素坯状态并进行每分钟2 ℃的均匀升温处理。经制备而成的粉末需要再次经过球磨处理,在质量分数为2%的KDI 分散剂、质量分数为5%的乙基纤维素黏结剂、20 g 松油醇与丙酮的共同作用下制备为电解质浆体状态。最终将得到的浆体涂抹在NiO-YSZ 衬底较为平滑的一面上,并进行升温保存,升温需均匀进行,最终达到1 400 ℃,同时保温需持续10 h,得到NiO-YSZ|YSZ 半电池。

1.2 装备测试

在装备测试时,研究主要采用由密封器件、不锈钢导气装置、氧化铝陶瓷管等器件构成的测试装置。首先将NiO-YSZ|YSZ 半电池的阳极密封在氧化铝陶瓷管上,而电解质一侧则正常暴露于外界。研究选用的密封材料以导电胶体为主,通过对导电胶体进行边缘密封来到隔绝作用,另外导电胶也可以在半电池与氧化铝陶瓷管之间起到粘连作用。研究首先将半电池在80 ℃环境下烘干1 h,在充分隔绝气体后,继续烘干2 h。研究选用氢气作为主要的测试气体。在氢气通过导气管并到达电池的阳极部分时,H2元素产生电化学反应,进而生成H+,同时电池阴极生成的O2-与H+发生反应,形成H2O,最终形成的水蒸气等反应气体通过气室得以排出。研究在电池两极采用的导线类型是Ag 导线。之所以选择Ag 导线,是因为这种类型的导线电阻相对较小,可以充分降低连接状态下的阻抗影响。

1.3 试验结果

研究利用气相色谱原对经过电池阳极催化后的反应气体进行分析,并对燃料在重整反应下的整体效率进行了充分评估。研究发现当碳氧比例为2 时,在催化剂的重整反应下形成的CO 和H2都会优先选择与O 发生反应,进而生成CO 与H2O。而当碳氧比例在2 以上,分别为4、8、16 时,CO 含量呈现出高于CO2含量的趋势,且随着环境物浓度的降低,这种趋势变得愈发明显。同时研究也发现在环境温度为750 ℃时,H2含量均在4%以上。在经过色谱原位分析后,可以发现在碳氧比例不断降低的情况下,甲烷转化率表现出在变化前端有所升高,变化后端有所降低的趋势。同时在750 ℃环境温度下,甲烷转化率达到最高值,此时甲烷转化率为30.59%。在进一步的低浓度瓦斯燃料转化利用效率评估中,当碳氧比例为16时,H2选择性的优势温度区间出现在环境温度600~750 ℃区间内,选择性达到了69%以上,而此时CO 的选择性仅达到49.7%。

2 低浓度瓦斯燃料电化学性能分析

2.1 固体氧化物燃料电池的制备

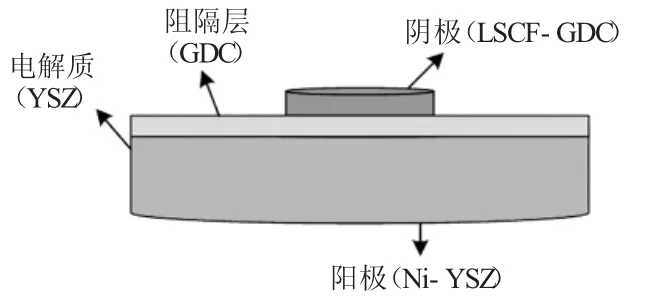

研究主要选取复合状态的阳极粉末Ni-YSZ 作为电解质粉末的主要来源。首先将阻隔层粉体氧化钆掺杂氧化铈粉末,即GDC 粉末放入球磨装置中,并适量加入酒精溶液,进行初步球磨。球磨10 h 后对溶液进行烘干,得到粉末粒径较细且状态均匀的粉末。在此基础上分别称取GDC 粉末与松油醇,在称取过程中GDC 粉末与松油醇的质量比保持在1∶2 的状态。将粉末放置在研磨机中,进行为时2 h 的研磨,并利用试管进行浆体收集。将半电池安置在旋涂装置上,?用GDC 浆体进行涂抹覆盖,后进行1 h 的烘干,最终在每分钟2℃的升温条件下升温到1 300 ℃,进行3 h的保温。在阴极处理上,研究分别称取镧锶钴铁(LSCF粉末)与GDC 粉末共同放置于研磨装置之中,两者的复合质量比例为7∶3。在加入适量松油醇后进行为时2 h 的充分研磨。在加入比例上,采用复合粉末与松油醇的质量比例为1∶2。之后采用涂抹覆盖-烘干的形式进行制备。涂抹覆盖共需进行4 次,每次都要在阻隔层上涂抹出直径5 mm左右的圆形。每次涂抹覆盖都要伴随1 次烘箱烘干,烘干时长设置为1 h。在完成所有涂抹覆盖操作后,将电池放入炉内,在2 ℃/min的升温条件下升温到1 000 ℃,进行3 h 的保温。制备得到电池如图1 所示。

图1 固体氧化物燃料电池

2.2 装置测试

研究采用固体氧化物燃料电作为主要的电化学器件,并将Zahner 电化学工作站作为主要的性能测试工具。将阴极与工作站的参比电极相连接,而阳极则与工作站的工作电极相连接。将常规化的氢燃料作为主要的测试材料,氢气燃料自氢气发生器产生,在质量流量计的严格流速控制与监测下进入混气装置。混气装置中的水平面需要在进气口高度以上。氢气排出混气装置时会带出一定量的水蒸气,水蒸气质量分数约为3%。这部分水蒸气会进入电池的阳极,并在电极孔隙中发生化学反应。本次研究以充分分析低浓度瓦斯重整反应与电化学性能为主要目标,因此需要排除H2O 在反应中产生的影响。为达到此目的,研究主要将不锈钢混气瓶作为混合气体的装置使用。

2.3 试验结果

研究通过调整低浓度瓦斯燃料的碳氧比例来对低浓度瓦斯燃料电化学性能进行分析。在低浓度瓦斯燃料的碳氧体积比例分别为2、4、16 时,随着氧含量的不断降低,峰值功率呈现出逐渐提升的趋势,即氧含量越少,峰值功率密度越高。其中峰值功率密度最高值出现在碳氧体积比例为16 的750 ℃环境下,达到855.3 mW/cm2。在750 ℃环境下,电池的放电电压随着碳氧比例的减小而减小,但同时能够在较长时间下稳定提供0.78 V 的电压,并且在这一过程中阳极部分没有明显的积碳生成,证明低浓度瓦斯燃料能够进行稳定发电的能力,金属元素的团聚现象并不明显。

3 结论

为分析固体氧化物燃料电池中低浓度瓦斯的催化重整作用,研究分别进行了以碳氧比例为主要控制变量的制备与试验分析。第一次分析中研究以Ni-YSZ 极支撑半电池为反应器,进行充分催化重整反应,并测试其反应要素变化与燃料成分变化趋势。第二次分析中研究制备了低浓度瓦斯固体氧化物电池,并进行了电化学性能分析。在第一次试验中,在碳氧比例不断降低的情况下,甲烷转化率表现出先升高后降低的趋势。当碳氧体积比为16 时,H2选择性的优势温度区间出现在环境温度600~750 ℃区间内,选择性达到了69%以上,而此时CO 的选择性仅达到49.7%。在第二次试验中,电池的峰值功率密度呈现出随着氧含量的减少而增高的趋势。在750 ℃环境下,制备的电池能够在保障0.78 V 电压稳定供应的同时不产生明显的阳极积碳生成现象。由此可见以低浓度瓦斯燃料为催化重整作用物的固体氧化物燃料电池的高效转化利用具有可行性。