焦炉煤气脱硫工艺方案设计分析

曹 兴,桑联红

(山西天脊潞安化工有限公司,山西 长治 046000)

0 引言

焦炉煤气主要通过原材料焦炭经各种物理化学变化所制得,因原材料焦炭自身的化学组分限制,其在生产过程中难免存在一定量的硫化氢等硫化物,如不及时处理则容易生成多种类型的含硫气体,造成严重的环境污染问题。近年来,研究人员针对焦炉煤气脱硫工艺方案设计工作也进行了大量的研究,包括干式工艺、湿式吸收工艺和湿式氧化工艺等,这些工艺的脱硫效果相对较优,但仍然存在着设备较为笨重、传质效率偏低等局限,这就需要对焦炉煤气脱硫工艺方案做进一步的优化设计。

1 实验材料和设备

参考已有研究资料,本次将在已有的“888 法”脱硫工艺的基础上,引入超重力技术进行优化设计。因此在实验材料选择上,首先选择三核钛菁钴磺酸铵(其为“888 法”脱硫的催化剂材料),该化合物因其具有特殊微观结构而具备较高催化活性,可将氧分子转化为原子态氧,再将焦炉煤气中的硫化物转化为单质硫,以达成脱硫目的[1-2]。在此基础上,自某化工厂采购实验所需的焦炉煤气,并准备分析纯级别的碳酸钠和氢氧化钠备用。

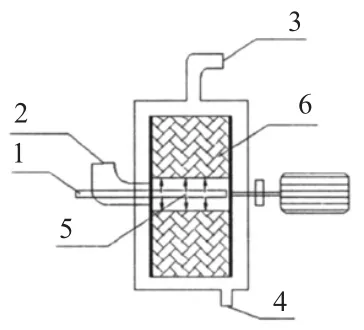

为实现超重力技术模式,本实验应用旋转填充床(下简称RPB)模拟超重力环境,其主要结构如图1所示。

图1 旋转填充床结构示意图

除此之外,本次所使用的仪器设备还包括硫化氢检测仪、蠕动泵、空气流量计、液体流量计、空气压缩机、电子天平和水浴锅。

2 脱硫工艺方案参数的优化

在以上实验材料和设备均准备就绪后开始进行实验,实验流程如下:

1)将三核钛菁钴磺酸铵与碳酸钠混合配制为硫化物吸收液,并用蠕动泵将其输送至RPB 设备中;

2)打开钢瓶阀门向RPB 中释放焦炉煤气;

3)当RPB 处于运行状态时,硫化物吸收液将经由液体分布器而喷洒到填料上,此时气相的运动方向为填料外缘至内缘,而液相受到RPB 高速旋转的影响,其将转化为细小液滴,运动方向则与气相的方向相反,二者实现逆流接触,从而实现脱硫的目的;

4)反应完成后,反应剩余物质进入尾气吸收罐,由氢氧化钠溶液对尾气做进一步吸收,以达到深度脱硫目标,同时使用硫化氢检测仪器对检测效果进行测定。

为检验脱硫效果,本次基于“脱硫率η”这一指标进行描述[3],其通过公式(1)进行计算:

式中:φin和φout分别表示反应器入口和出口位置的硫化氢体积分数;均通过实际测量获得。代入以上数据后即可求得脱硫率。

基于以上实验步骤,考察不同实验参数对脱硫效率的影响,以实现工艺参数优化,本环节具体则分为以下几个方面进行。

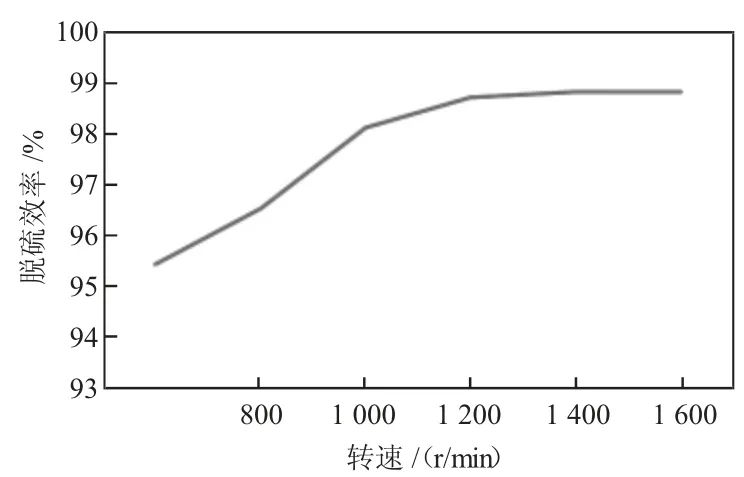

一是测试RPB 转速对脱硫率的影响。控制其他条件不变,分析脱硫率与RPB 转速之间的关联,并改变硫化物吸收液浓度,测试得到的脱硫效果变化如图2 所示。

图2 转子转速与脱硫率之间的关系

根据图2 可知,转子转速与脱硫率整体呈现正相关,特别是在转子转速由800 r/min 上升至1 400 r/min的阶段中,脱硫率的增长幅度相对更为显著。初步推断,其主要原因是,随着转速的增大,液体在丝网填料的作用下转化为微小液滴,使得液相与气相之间的接触面积相对更高,更容易发生吸收反应[4]。而当转子转速进一步上升时,由于过高的转速降低了液相在填充床中的停留时间,因此反应不够充分,造成脱硫率难以继续上升,同时也容易带来不必要的能耗。因此确定1 400 r/min 为合适的转速。

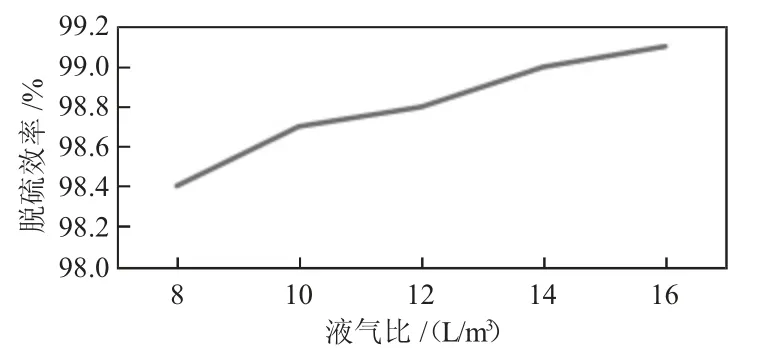

二是测试液气比(本次为液体与焦炉气的计量比)对脱硫效率的影响,本次确定转速为1 400 r/min,并保持其他条件不变,将液体与焦炉煤气之比进行调整,以测试脱硫率,最终测试结果如图3 所示。

图3 液气比对脱硫率的影响

由图3 可知,液气比与脱硫率之间整体呈现正相关,但当液气比上升至14 L/m3以上时,脱硫率的增加速度则大为放缓。由于本次实验中,焦炉气流量为定值,仅对脱硫液体流量进行调整,因此提高液气比等效为提升脱硫液体的量。初步推断,当液气比上升至14 L/m3以上后,由于填料已经完全润湿,碳酸钠成分已经过量,因此脱硫率难以继续提高[5]。最终确定液气比的最优参数为14 L/m3。

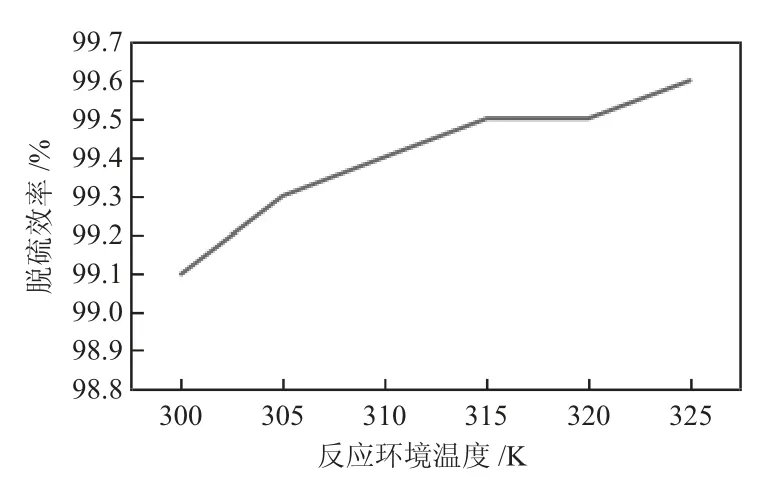

三是对不同温度下的脱硫效率变化进行分析。设置RPB 转速为1 400 r/min,液气比为14 L/m3,改变反应环境温度,分析脱硫效率与温度之间的关系,分析结果如图4 所示。

图4 不同温度下的脱硫效率变化图

由图4 可知,整体脱硫效率随着温度的升高而升高,特别是在300~315 K 范围内,脱硫率的上升相对较为显著,而在超过315 K 后,脱硫效率上升趋缓。根据热力学和动力学原理可知,当温度不超过315 K时,升高温度主要作用是提升了硫化氢与碳酸钠的反应速率;而当温度上升至315 K 以上后,虽然反应速率进一步提升,但硫化氢的溶解度降低,造成脱硫率难以进一步上升。由此最终确定本次实验的适宜温度为315 K。

3 实际应用测试

根据上述实验,并结合已有资料,设置反应温度为315 K,RPB 转速为1 400 r/min,液气比为14 L/m3;同时调整溶液中的碳酸钠质量浓度为16 g/L,三核钛菁钴磺酸铵添加量设置为1%,以此作为焦炉煤气脱硫工艺的优化参数,在某焦化厂进行中试放大实验。在经过60 d 的实验后,结果显示,其平均脱硫效率为99.4%,高于传统模式下的99.0%。同时,该脱硫实验所使用的设备总体积仅为0.43 m3,与传统设备相比,轻量化和小型化特征较为突出,提高了使用便利度,同时也有助于降低后期维护工作的成本。就此推断,本次焦炉煤气脱硫工艺方案的设计取得了初步成功。

4 结语

本次研究主要针对当前焦炉煤气脱硫工艺中仍存在的技术问题进行解决和优化,以超重力技术为核心,搭建基于RPB 设备的焦炉煤气脱硫反应体系进行实验,并分析了PRB 设备转速、液气比和反应温度三项主要指标对焦炉煤气脱硫效率的影响,选出最优参数并进行中试放大实验。结果显示,在应用超重力技术并优化参数后,中试放大实验取得了较优的效果,且在成本上具有一定优势。因此推断该脱硫工艺在今后具有潜在的应用价值。