基于斜温层等效容积的大型蓄热罐动态特性分析

王子杰, 陆树银, 赵梓良, 顾煜炯,2*

(1. 华北电力大学能源动力与机械工程学院, 北京 102206; 2. 华北电力大学国家火力发电工程技术研究中心, 北京 102206)

热电联产机组耦合斜温层蓄热罐运行可以提高机组运行的灵活性,因此斜温层蓄热罐逐渐向大型化发展[1-3]。在大型化的过程中,设计参数受初投资、效率和检修难易程度等诸多参数影响[4-5]。而对大型蓄热罐效率正确合理的评价显得尤为重要,目前的评价指标主要包括斜温层厚度和蓄热效率[6]。

蓄热罐在蓄热过程中,罐体上部为热水,罐体下部为冷水,冷热水混合部分形成斜温层,这是因为冷热水温度差导致密度差会使冷热水产生分层现象[7]。在其他条件不变的情况下,蓄热罐的性能主要表现在斜温层厚度上,斜温层厚度越小,在蓄热过程中所产生的热损失越小,同时蓄热罐中可供使用的热能越多,蓄热罐的性能也就越高[8]。因此,讨论不同设计参数及运行参数对蓄热罐斜温层的影响是十分有必要的,合理的设计参数能降低斜温层厚度,提高罐体内部的可用能。斜温层的厚度通常使用蓄热罐中的无量纲温度确定[9]。

然而,当蓄热罐的形状等参数发生变化时,单纯采用斜温层厚度不能准确分析蓄热罐的性能。因此,引入蓄热罐的蓄热效率作为蓄热罐性能的主要评价指标较为合理。影响蓄热罐蓄热效率的因素很多,主要有以下几个方面:①蓄热罐表面向环境传递的热量(由于保温措施较为成熟,此项损失较少,可以忽略);②冷热流体与罐体的热量交换(此项损失较少,可以忽略);③冷热流体混合造成可用能的损失;④因排污而造成的热能损耗等[10-13]。由于考虑热损失的主要因素不同,故蓄热罐蓄热效率的计算方法也不一样。首先是通过放热量计算蓄热效率,利用系数完善度(figure of merit, FOM)来评价蓄热罐在蓄放热过程中的性能,该系数主要考虑冷热水掺混、冷热流体间导热及冷热水与罐壁的传热作用。其主要含义是指蓄热罐中可用热量与理论可用热量之比[14]。

若根据FOM评价蓄热罐的性能,需要时刻监视蓄热罐内流体的进出口水温,该计算方法对入/出口水温的精度要求较高,需要拟合温度与时间的函数。因此相关学者提出采用无量纲温度计算蓄热效率[15]。采用无量纲温度计算蓄热效率需要对蓄热罐出口流体温度进行精确监控,同时拟合温度与时间函数。为了进一步提高计算效率,有学者提出由体积流量计算蓄热效率可以大大降低对进出口水温的监测[16]。

对比3种蓄热效率的计算方式,在保证计算精度的情况下,采用体积流量计算蓄热罐的蓄热效率时不考虑造成热损失的原因,同时计算参数相对于FOM计算方式和无量纲温度计算方式更容易获取,但需对蓄热罐的整个充放热过程进行模拟或实验,虽然在过程监控上进行了简化,然而对于蓄热罐性能的评价效率并未提高,不适用于工程试验与模拟研究。目前,相关实验及模拟研究均采用上述3种方法进行性能评价,效率较低[17-19]。

根据以上分析,建立了某厂斜温层蓄热罐的物理及数学模型,分析蓄热罐的蓄热过程,同时结合斜温层的形成及变化过程提出了斜温层等效容积的概念。其次,讨论了蓄热罐高径比、布水器高度、流体温度和流量对蓄热罐等效容积的影响。这一概念的提出,为蓄热罐在性能评估方面提供了新的借鉴。

1 案例分析

1.1 物理模型

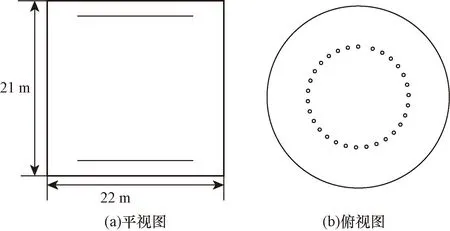

以某电厂蓄热罐为模型进行研究,蓄热罐罐体直径为22 m,高25 m,有效容积约8 000 m3,蓄热期间罐体内部初始水温为60 ℃,布水器入口水温为98 ℃,蓄热水流量2 500 t/h时,蓄热罐达到满负荷需运行约8 h[20]。如图1所示的蓄热罐简化的物理模型(除去顶部圆弧等),蓄热罐直径为22 m,高约为21 m。

图1 蓄热罐物理模型Fig.1 Physical model of heat storage tank

为了简化计算,合理假设了蓄热罐模型:无视蓄热罐顶部圆弧,将其视为一个密闭的圆柱体;布水器内各部分流体的流量、流速和温度都保持恒定;布水器管道对于罐体来说尺寸较小,故其对罐内流体的流动影响可以忽略,因此本模型忽略管道只考虑布水器的开口;布水器外形呈八角形,其开孔直径相对罐体直径而言较小,其外形对罐体内部热分层作用较小,故将布水器形状和喷嘴形状设为圆形;假定蓄热罐对外界没有热量交换,即蓄热罐壁面是一个绝热的边界条件;布水器进、出口水温是恒定的,罐内流体的密度只与温度有关;蓄热罐内部无热源。

1.2 数学模型

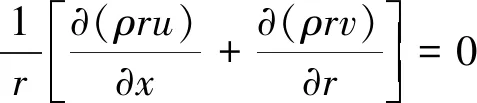

利用计算流体力学(computational fluid dynamics, CFD)软件对蓄热罐的蓄热过程进行数值模拟研究,讨论了蓄热罐的结构及运行参数对其动态特性的影响。基于物理模型建立了蓄热罐三维数学模型。模型计算满足连续性方程、能量方程和动量方程。

(1)连续性方程:

(1)

式(1)中:ρ为流体密度(采用Boussinesq假设),kg/m3;r为某点到轴心的距离,m;x为某点的高度,m;u为速度在高度方向的分量,m/s;v为速度在半径方向的分量,m/s。

(2)动量方程:

(2)

式(2)中:t为运行时间,s;P为压强,Pa;μ为水的动力黏性系数,取1.003×10-3kg/(m·s);g为重力加速度,9.8 m/s2;T为当地流体温度,K;T0为管内初始流体温度,K;β为热膨胀系数。

(3)

式(3)中:cp为工质的定压比热容,取4.182 kJ/(kg·K);k为导热系数,取0.6 W/(m·K)。

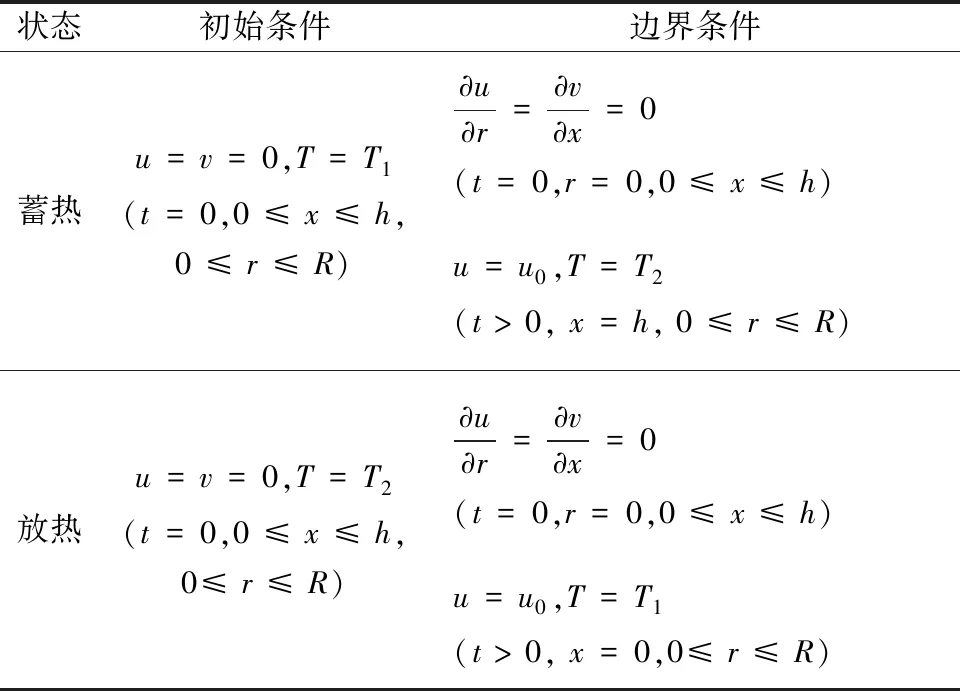

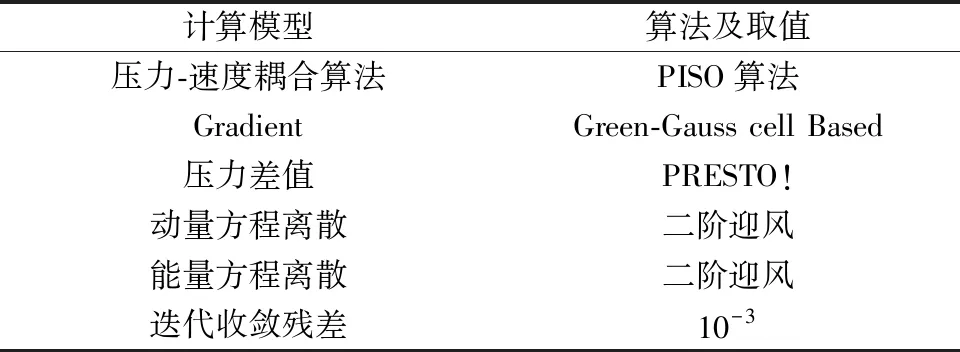

蓄热罐内流体模型为三维非稳态流动,将入口设置为速度入口边界条件,出口为outflow边界条件,罐体为绝热边界条件,蓄热罐内任意时刻任意位置的动态特性均可通过选择合理的离散格式和时间步长求解方程获得。当蓄热罐进行蓄、放热时,其初始条件和边界条件如表1所示,模拟采用的算法和取值如表2所示。

表1 数学模型初始及边界条件Table 1 Initial and boundary conditions of mathematical model

表2 模型算法及取值Table 2 Model algorithm and value

1.3 网格划分

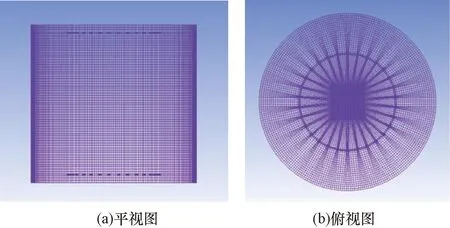

利用Solidworks创建蓄热罐物理模型,使用ICEM对物理模型进行结构化网格划分。首先,对模型进行块的O型分割,后对线进行关联;其次,对各线上的节点数量进行设置;最后局部加密喷嘴处的网格,网格划分如图2所示。当模型网格数量一定时,在保证模型收敛的情况下,经过多次时间的无关性验证,时间步长对最终结果的影响很小,所以采用0.04 s的时间步长。

图2 模型网格划分Fig.2 Model meshing

2 模型验证及工况设定

2.1 模型验证

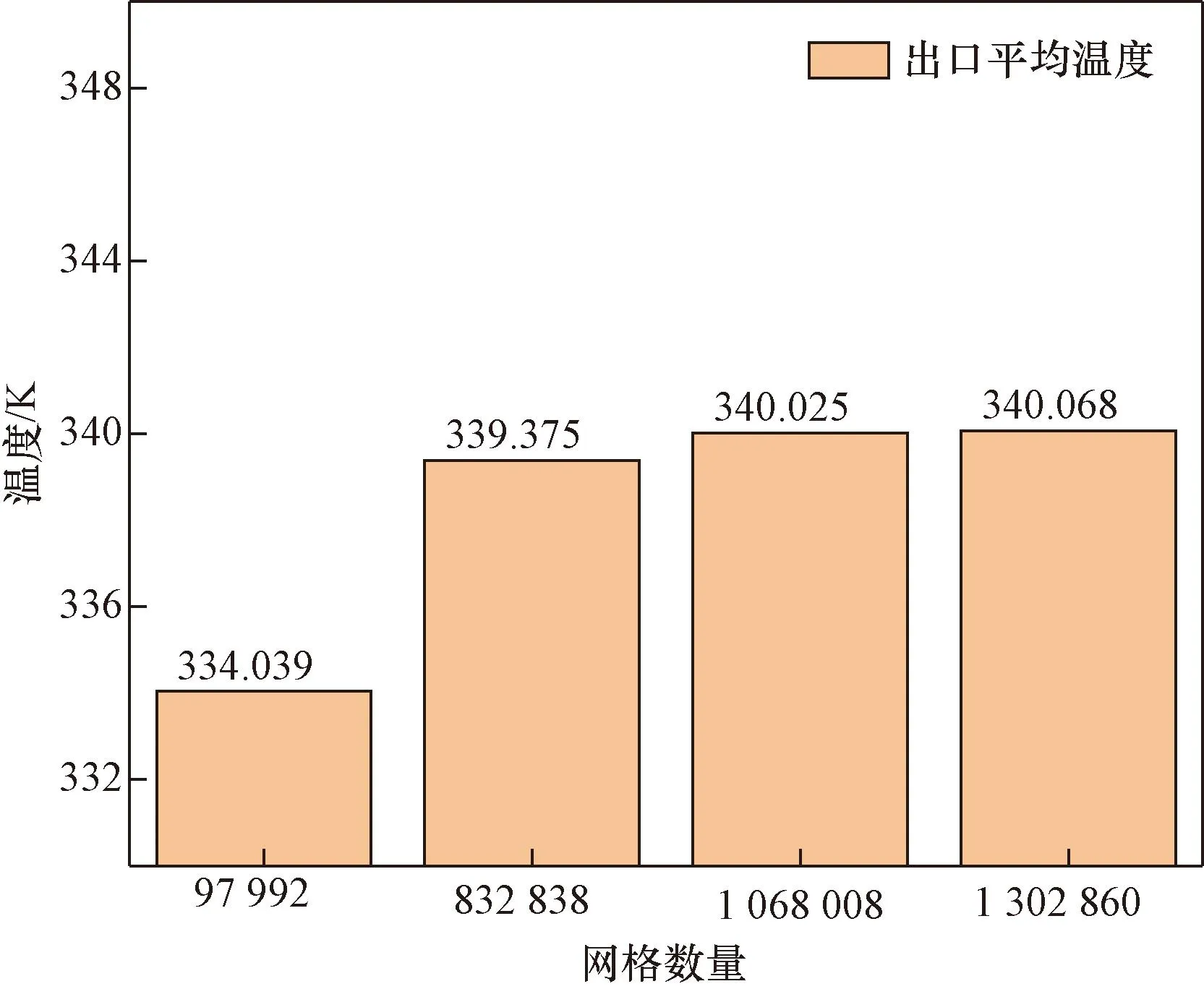

网格无关性验证采用网格数为97 992、832 838、1 068 008、1 302 860的模型进行验证,验证参数为蓄热时间3 h后冷水出口处水温的平均值。具体验证结果如图3所示。可以看出,当网格数量为97 992时,蓄热罐出口平均温度为334.039 K,网格数量增加至832 838时,平均温度为339.375 K,变化了1.5%。当网格数量由832 838增加至1 068 008时,平均温度由339.375 K变为340.025 K,变化了0.19%。当网格数量由1 068 008增加至1 302 860时,平均温度由340.025 K变为340.068 K,模拟结果几乎未发生变化。由模拟结果得出,蓄热罐出口平均温度在1 068 008网格数量以上时不会发生显著变化。因此,综合考虑计算结果的准确性和计算效率,选取模型的网格数为1 068 008。

图3 网格无关性验证Fig.3 Grid independence verification

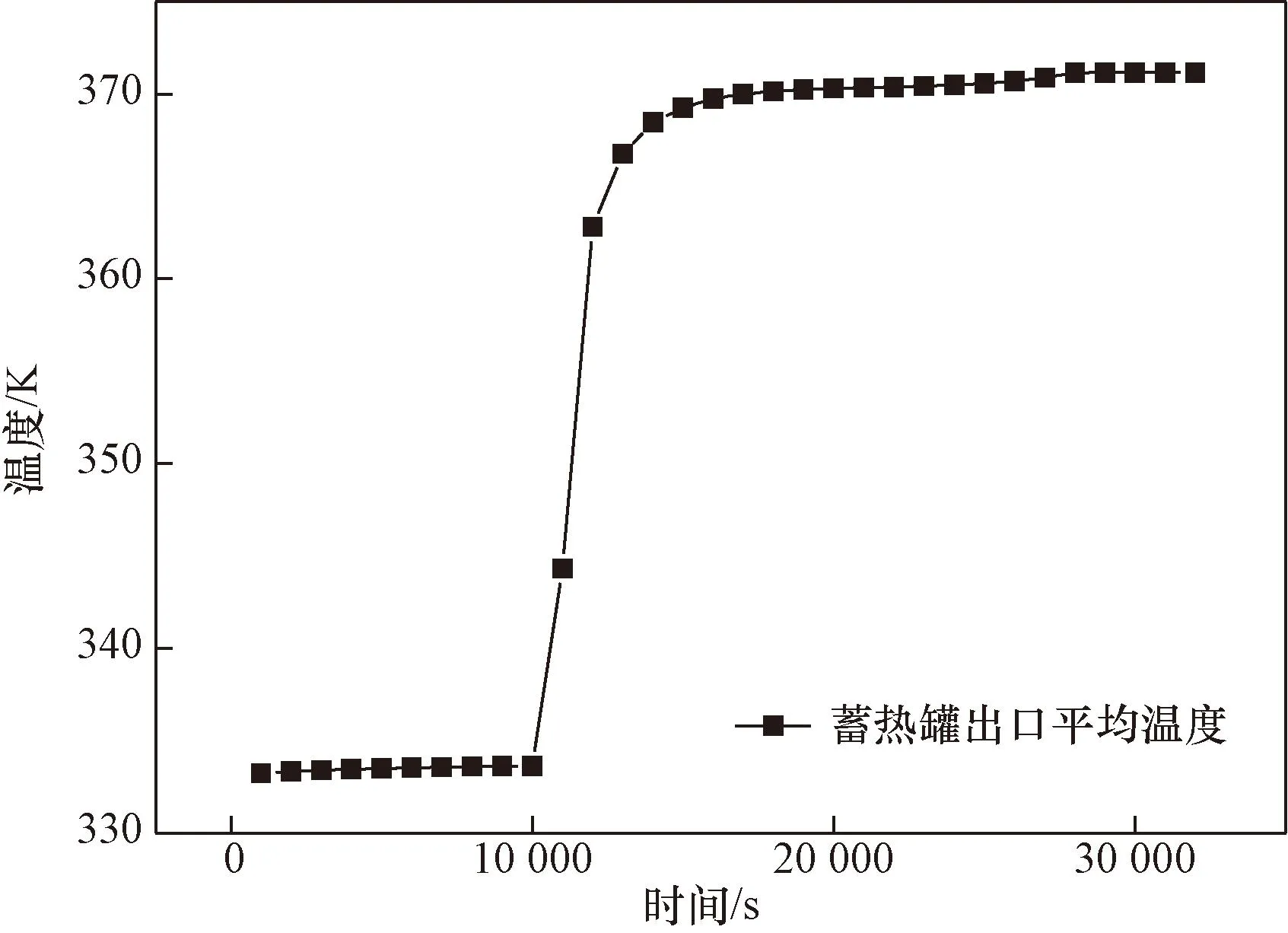

模拟蓄热罐的蓄热过程,并以布水器出口水温及时间数据作为模型验证条件,结果如图4所示。可以看出,布水器出口温度在蓄热初期保持在333 K,当布水器入口水温不变时(371.15 K),随着蓄热时间的增加,布水器出口水温迅速增加,最终稳定在371 K。布水器出口水温在28 000 s保持稳定,此时蓄热罐的蓄热过程结束,与实际运行约8 h的误差仅为2.8%,验证了所建模型的正确性。

图4 蓄热罐模型验证Fig.4 Verification of heat storage tank model

2.2 工况设定

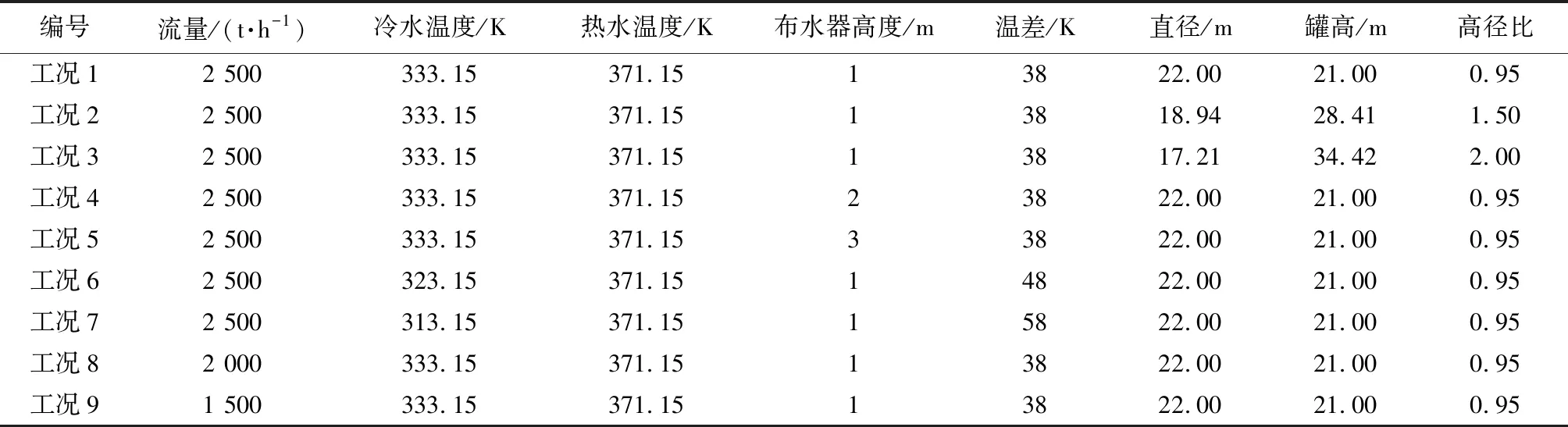

罐体和流体参数的变化对罐体内部斜温层的影响较大,影响因素主要包括蓄热罐的高径比、布水器高度(距上下端面)、冷热水温差和蓄热流量等,因此建立以上4种参数相对变化的9种工况,并进行模拟,分析其对蓄热罐蓄热性能的影响,具体参数如表3所示。

表3 模拟工况Table 3 Model algorithm and value

3 结果与讨论

3.1 蓄热罐蓄热过程及斜温层等效容积

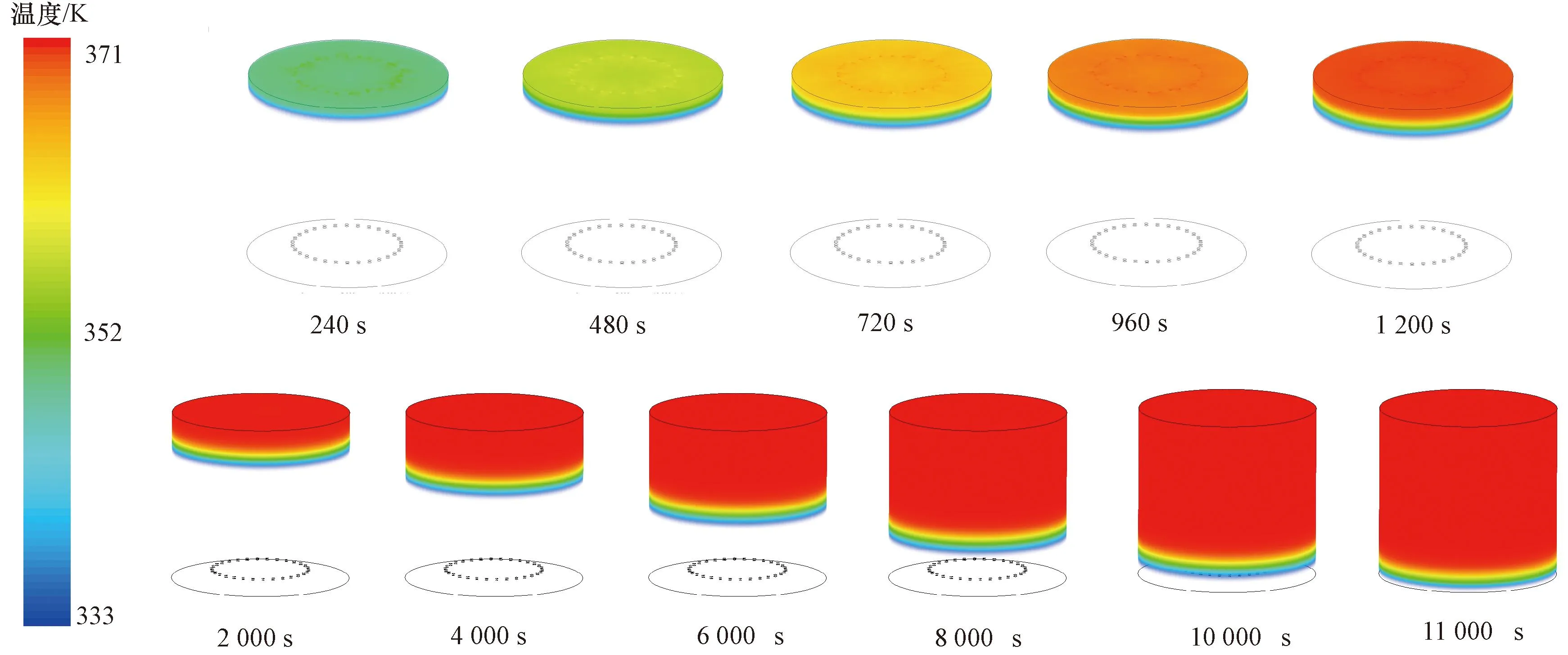

图5为蓄热过程中蓄热罐斜温层形成及移动过程的温度变化云图。蓄热初期,如240 s时所示,热水由上布水器口进入蓄热罐内部,由于流体的温度差引起密度差,密度差引起的浮升力导致热水从布水器出来后向罐体上方移动,与蓄热罐内部的冷水进行掺混,由于布水器中热水不断进入蓄热罐,对布水器上方的流体造成扰动从而形成不稳定的斜温层,此时斜温层的平均温度还相对较低。随着时间的增加,斜温层的平均温度逐渐升高,同时斜温层也逐渐变厚,如图5中480 s所示。当低温斜温层高度逐渐下降,进入罐体的热流体与低温斜温层扰动相对较少,低温斜温层厚度及温度变化相对较小。图5中,720、960 s为高温斜温层逐渐生成的过程,当高温斜温层的高度逐渐远离上布水器所在高度时,便形成了较为稳定的斜温层。当形成稳定的斜温层后,斜温层会随着蓄热量的增加逐渐移动至罐体下部。蓄热过程中,同一水平面处流体的温度基本相同,形成了平推流,在11 000 s时斜温层开始从蓄热罐下面的布水器排出罐体。

图5 蓄热过程中斜温层的形成与移动Fig.5 Formation and movement of the thermocline during heat storage

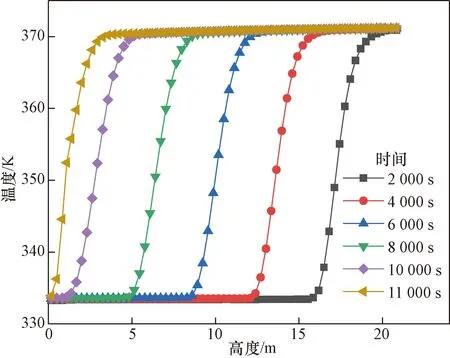

图6为蓄热罐内流体温度场随时间的变化图,时间变化范围为2 000~11 000 s。可以看出,斜温层随着时间的增加,逐渐平移到罐底,尽管斜温层厚度逐渐增加,但并没有太大变化。这是因为虽然密度差在一定作用下可以减少冷热流体间的对流换热,但流体间的导热依然存在,较高温度的流体将热量不断传递给低温流体,然而导热量较小,斜温层厚度变化就小。在11 000 s的时候流体的温度梯度变化与之前的规律不同,这是因为之前形成的稳定斜温层的一部分已经排出罐体外,斜温层的厚度减小,位置低于罐体出口的低温流体则不断与高温流体换热形成了与布水器出口以上不同温度梯度的斜温层。

图6 蓄热罐轴线温度分布随时间的变化Fig.6 Variation of temperature distribution along the axis of heat storage tank with time

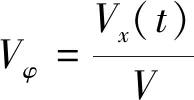

基于图6结果可知,形成稳定斜温层后,斜温层厚度的变化较小,因此假设稳定斜温层厚度即为整个蓄热过程中斜温层的厚度,结合两种性能分析方法,提出斜温层等效容积法对蓄热罐的蓄放热性能进行分析。斜温层等效容积Vφ的计算公式为

(4)

式(4)中:Vx(t)为t时刻蓄热罐斜温层体积,m3;t为形成稳定斜温层的时间,s;V为蓄热罐体积,m3。

3.2 高径比对斜温层等效容积的影响

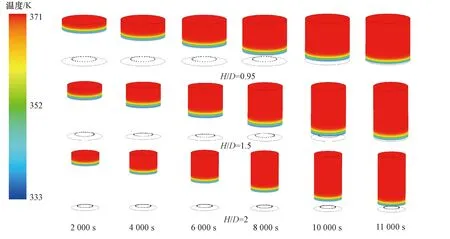

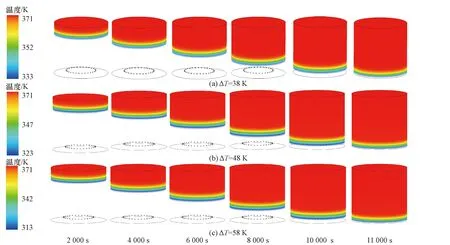

图7为工况1、工况2和工况3蓄热过程温度变化云图,可以看出,蓄热初期高径比H/D大的蓄热罐首先形成较为稳定的斜温层,且随着时间的变化斜温层逐渐向下移动。而随着斜温层逐渐靠近出水口,高径比为0.95的蓄热罐在11 000 s时斜温层已经有一部分排出罐体,而高径比为2.0的蓄热罐在11 000 s时斜温层还未到达出水口。

图7 不同高径比蓄热过程温度变化云图Fig.7 Cloud chart of temperature change in heat storage process with different height diameter ratio

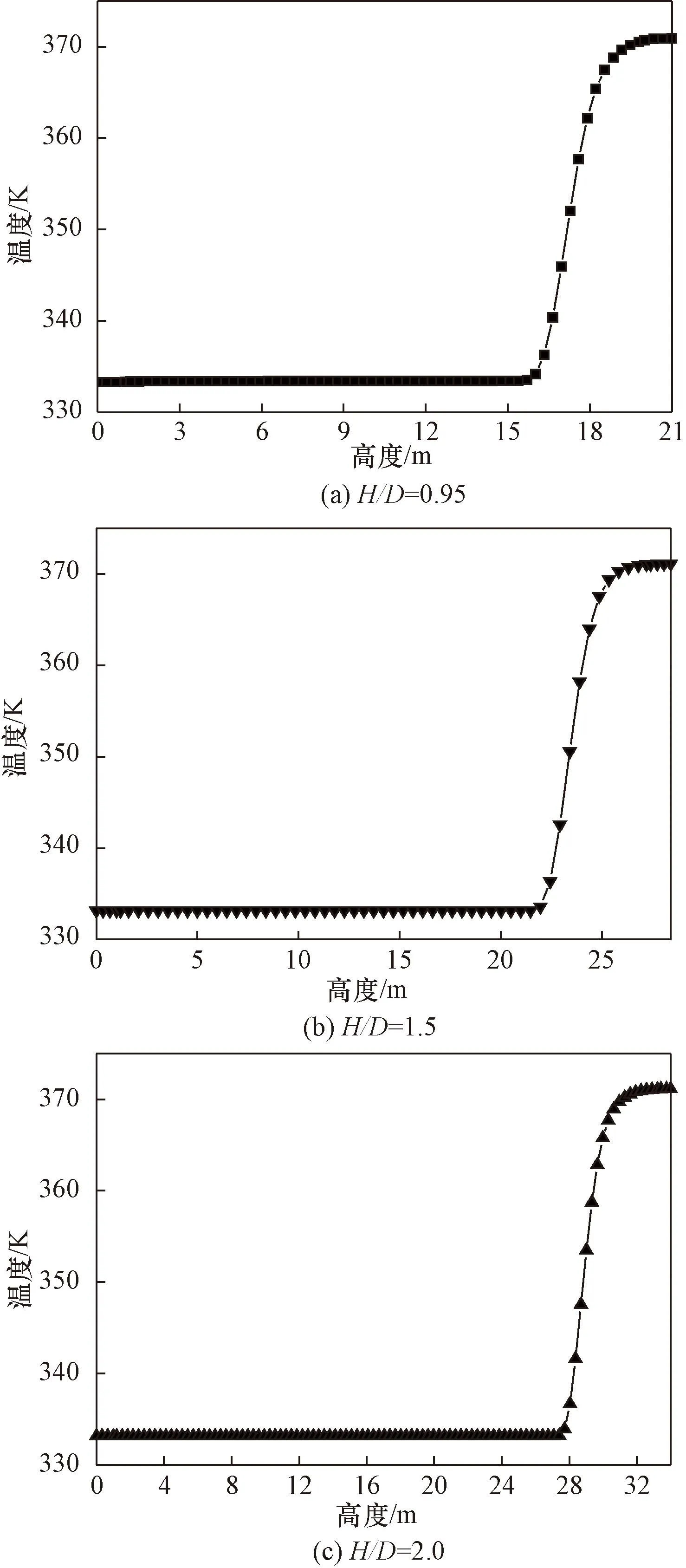

图8为不同高径比时蓄热罐轴线上温度在2 000 s的分布。可以看出,在容积和蓄热时间相同的情况下,斜温层所处的位置随着蓄热罐高径比的增加逐渐远离蓄热罐顶部,而且都形成了比较稳定的斜温层。该时间参数下高径比分别为0.95、1.5和2时,对应斜温层厚度分别约为2.207、2.244和2.264 m,这是因为蓄热罐直径减小后,在蓄热罐入口处的扰动增大,造成斜温层厚度增加。基于该数据,采用等效容积法对蓄热器的蓄热性能进行计算分析,得出该时间参数下高径比分别为0.95、1.5和2时,对应斜温层等效容积分别为0.105、0.079和0.066。从上述结果可知,增加高径比虽然增加了斜温层厚度,然而却减少了斜温层的等效容积,提高了蓄热效率。但是增加高径比会大大提高蓄热罐的初始投资,因此在实际项目中应综合考虑占地面积及初始投资。

图8 蓄热罐轴线上不同高径比的温度在2 000 s的分布Fig.8 Temperature distribution at 2 000 s for different height-diameter ratios on the axis of a heat storage tank

3.3 布水器布置对斜温层等效容积的影响

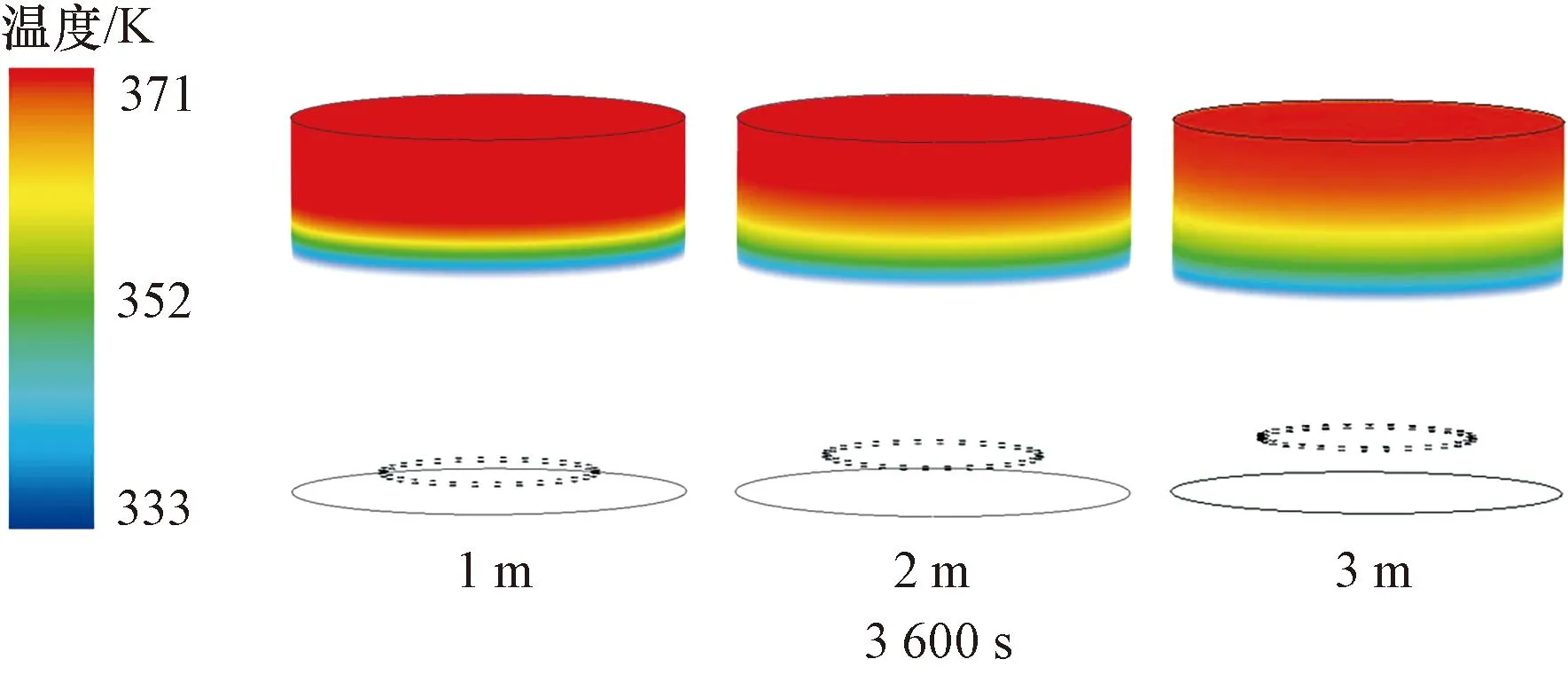

图9为工况1、工况4和工况5蓄热过程温度变化云图。可以看出,布水器的布置高度对斜温层的形成和移动过程有很大的影响,也就是在相同的时间、不同布水器高度的蓄热罐斜温层所处的位置是不一样的。斜温层厚度随着布水器布置高度的增加而增加,导致蓄热器的蓄热性能大大降低。

图9 不同布水器高度蓄热3 600 s的温度云图Fig.9 Cloud chart of temperature distribution for 3 600 s of heat storage at different water distributor heights

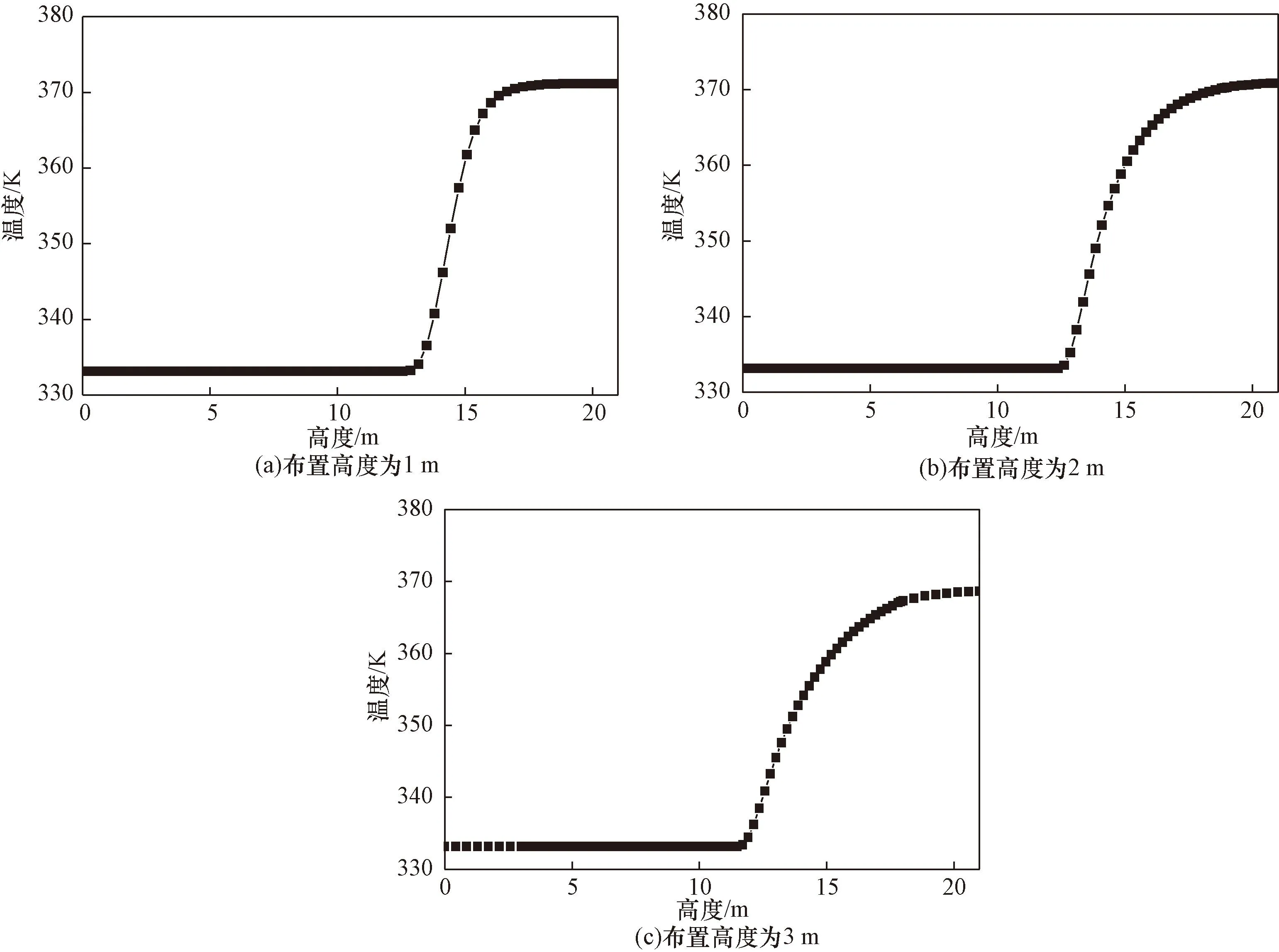

图10为不同布水器布置高度时蓄热罐轴线上温度在3 600 s的分布。可以看出,在相同的水温差和蓄热时间下均形成了较为稳定的斜温层。随着蓄热罐布水器布置高度的增加,在斜温层厚度逐渐增加的同时,斜温层的位置也逐渐下移。该时间参数下布水器距顶部高度分别为1、2、3 m时,对应斜温层厚度分别约为2.207、3.469、5.648 m,这是由于增加布水器布置高度后,由于冷热流体掺混体积和掺混时间增加,导致蓄热罐斜温层厚度增加。以此数据为基础,利用等效容积法计算分析蓄热罐的蓄热性能。得出该时间参数下布水器布置高度分别为1、2、3 m时,对应斜温层等效容积分别为0.105、0.165和0.269。从上结果可以看出,降低布水器的布置高度可以降低斜温层的厚度,提高蓄热效率,但在布置布水器的高度时,应同时考虑人员检修方便度。

图10 蓄热罐轴线不同布水器高度的温度在3 600 s的分布Fig.10 Temperature distribution of different water distributor heights on the axis of heat storage tank at 3 600 s

3.4 流体温差对斜温层等效容积的影响

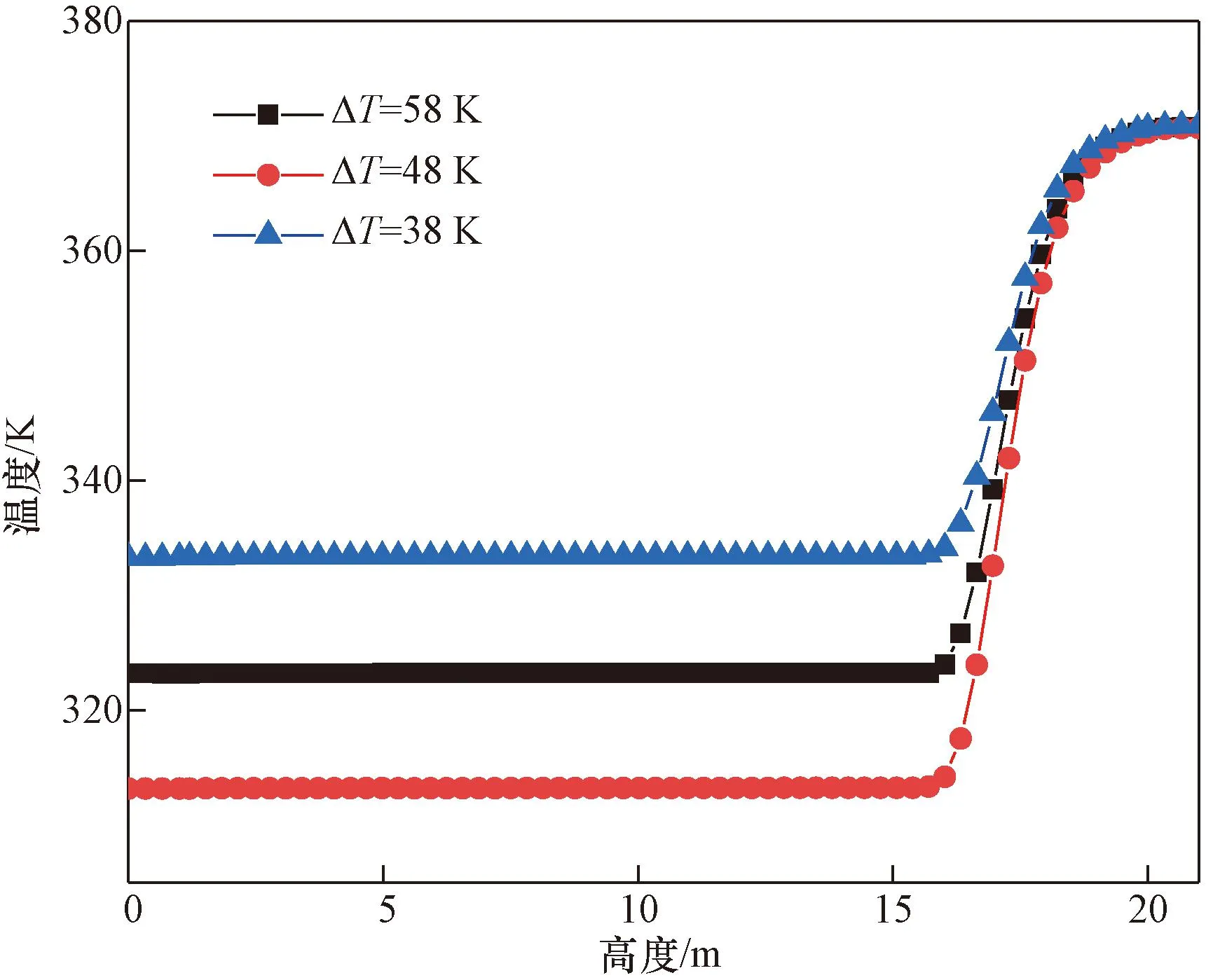

图11为工况1、工况6和工况7蓄热过程温度变化云图,可以看出,冷热水温差ΔT对斜温层的移动过程影响很小,即在相同的时间不同冷热水温差的蓄热罐斜温层所处的位置大致相同,因此斜温层排出罐体的时间相差不大。图12为不同进出口水温差时蓄热罐轴线上温度在2 000 s的分布。可以看出,在相同的条件下均形成了较为稳定的斜温层,且随着布水器进、出口水的温差加大,其对斜温层位置的影响较小,而对斜温层厚度的影响则更加明显。该时间参数下温度差分别为38、48、58 K时,对应斜温层厚度分别为2.207、2.052、1.892 m,这是由于增加冷热水温差后,由于冷热流体密度差增加,导致热流体浮升力增加,加速了蓄热初期斜温层的形成,从而减小了斜温层的厚度。以此数据为基础,利用等效容积法计算分析蓄热器的蓄热性能。得出该时间参数下温度差分别为38、48、58 K时,对应斜温层等效容积分别为0.105、0.098和0.09。从上述结果可知,增加冷热水温差虽然减小了斜温层厚度,提高了蓄热效率,然而设计冷热水温差应根据实际项目需求进行选择。

图11 不同温差蓄热过程温度变化云图Fig.11 Cloud chart of temperature change in heat storage process with different temperature differences

图12 蓄热罐轴线上温度在2 000 s的分布Fig.12 Temperature distribution on the axis of heat storage tank at 2 000 s

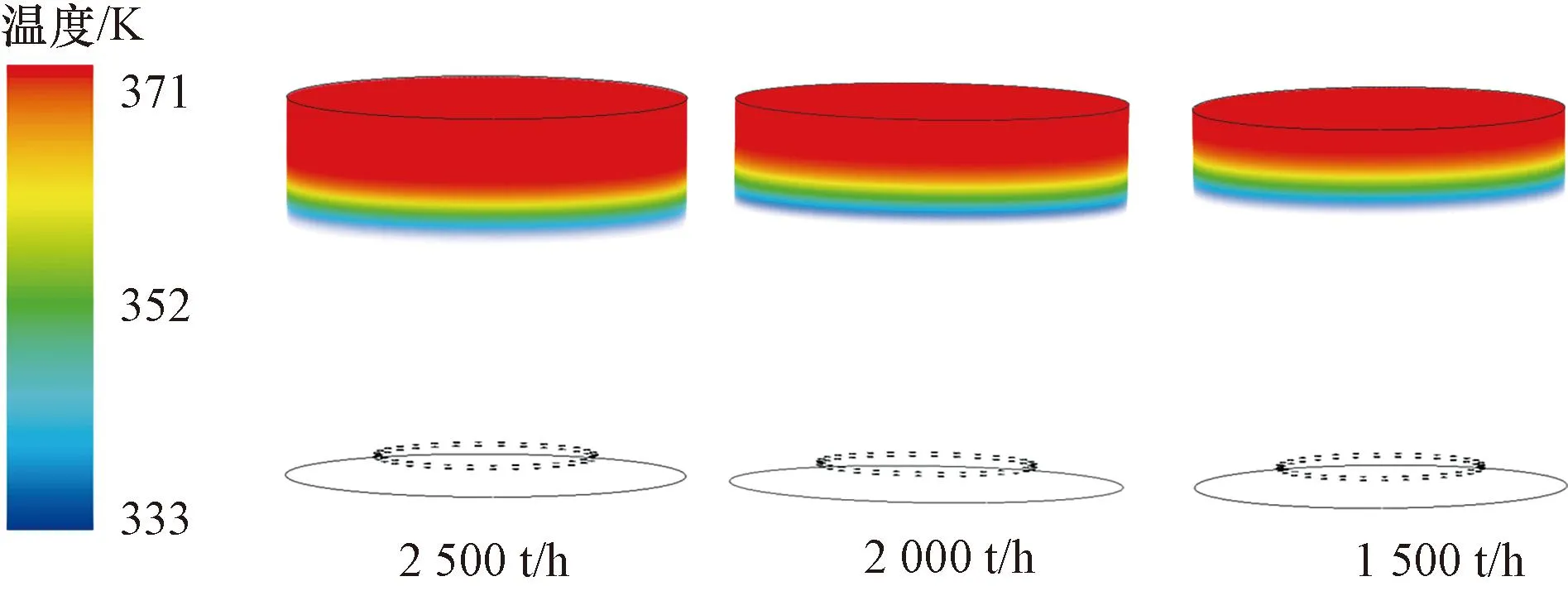

3.5 流体流量对斜温层等效容积的影响

图13为工况1、工况8和工况9蓄热过程温度变化云图。可以看出,不同进口流量对斜温层的移动过程影响很大,在相同的时间大流量首先形成稳定的斜温层,因此斜温层排出罐体的时间大大减小。图14为不同进口流量时蓄热罐轴线上温度在3 000 s的分布。可以看出,在相同的条件下均形成了较为稳定的斜温层。进口流量对斜温层的位置具有较大的影响,随着蓄热罐进口流量从1 500 t/h增加至2 500 t/h,斜温层在3 000 s的起始高度从16 m下降至13 m。该时间参数下蓄热罐进口流量分别为2 500、2 000、1 500 t/h时,对应斜温层厚度分别为2.208、1.972、1.8915 m,这是由于蓄热罐进口流量增加后,由于布水器布置高度和开口数量及开口面积均未改变,使布水器进口流速增加,导致蓄热初期斜温层的形成速度加快,且由于冷热流体掺混程度增加使斜温层厚度增加。以此数据为基础,利用等效容积法计算分析蓄热器的蓄热性能。得出该时间参数下流体流量分别为2 500、2 000、1 500 t/h时,对应斜温层等效容积分别为0.105、0.094、0.09。从上述结果可知,减小蓄热罐进口流量虽然减小了斜温层厚度,提高了蓄热效率,然而实际运行过程中设备往往偏离设计工况运行导致斜温层增加或者降低。

图13 不同进口流量蓄热3 000 s的温度云图Fig.13 Cloud chart of temperature distribution for 3 000 s of heat storage at different inlet flows

4 结论

以某蓄热罐为例,建立蓄热罐的物理模型及数学模型,并利用CFD求解该模型,分析了斜温层在蓄热罐蓄热过程中的形成及移动过程,提出了斜温层等效容积的概念。同时讨论了高径比、冷热水温差、蓄热流量和布水器设置等参数对斜温层等效容积的影响,得出如下结论。

(1)随着蓄热时间的增加,斜温层逐渐平移到罐底,虽然斜温的层厚度逐渐增加,但数值并没有太大变化,所以利用斜温层等效容积法可以更高效地对蓄热罐的性能进行评估。

(2)增加高径比增加了蓄热时冷热水的扰动掺混,使斜温层厚度有所增加,然而由于减少了冷热水接触量导致斜温层等效容积减少。不同冷热水温差对斜温层移动的位置影响不大,然而随着冷热水温差的增加,导致冷热流体密度差增加,使热流体浮升力增加,加速了蓄热初期稳定斜温层的形成,从而减小了斜温层等效容积。

(3)随着蓄热流量的增加,冷热流体扰动增加,加速了冷热流体的混合,使稳定的斜温层厚度增加,从而造成了斜温层等效容积的增加。同时,随着布水器布置高度的增加,冷热流体掺混体积和掺混时间随之增加,增加了稳定斜温层形成的时间,导致斜温层等效容积增加。

(4)比较不同工况下蓄热罐等效容积的相对变化可以看出,4种参数的变化对蓄热斜温层等效容积的影响从高到低排序依次为:布水器的布置>蓄热流量>高径比>冷热水温差。