掺氢天然气管路结构对超声波流量计适应性计算流体力学仿真研究

贾冠伟, 冀守虎, 闫双杰, 李睿, 杨沐村, 许未晴, 蔡茂林

(1.河南大学物理与电子学院, 开封 475004; 2.气动热力储能与供能北京市重点实验室, 北京 100191;3.国家管网集团科学技术研究总院, 廊坊 065000; 4.国家电投集团科学技术研究院有限公司, 北京 102209;5.北京航空航天大学自动化科学与电气工程学院, 北京 100191)

气候变化是关乎全体人类命运的共同挑战,减少温室气体的排放既是国际潮流又是大势所趋[1]。从2016年《巴黎协定》提出无碳未来以及碳中和的方向计划[2],再到2020年中国构建的“30·60双碳目标”[3],各国越发重视绿色低碳减排。氢能可以满足能源低碳化转型需要,是连接化石能源和可再生能源的桥梁[4]。国际氢能协会预测氢能有望在2050年占据全球终端能源消费的22%,达到6.6亿 t[5]。预计到2050年可累计减少800亿t二氧化碳排放,占所需总减排量的20%[6]。目前氢能的运输成本高是限制其发展的重要因素。氢气主要通过长管拖车、管道输送、液氢槽车等方式运输[7]。纯氢管道具有长距离、大规模、耗时短等优势,其建设成本是天然气管道的2.5倍,过高的建设成本限制了其发展[8]。而利用现有中国天然气管网,将氢气注入天然气管路掺混,可增加氢气输送量并有效降低氢气输运成本[9-10]。

氢气与天然气的物理化学性质差异性较大。将氢气掺入天然气后会改变管道内气体的流动状态以及流速、温度、压力等参数的变化[11]。管道内部分区域氢气分布不均匀,会导致输送系统计量装置的误差增大。因此对掺氢天然气管道输送系统计量监测是很有必要的。超声波流量计以其精度高、抗干扰性强、可双向计量等优势,广泛应用于天然气流量计量[12]。而基于混合气体的超声波流量计量需满足管道内气体掺混均匀且已充分紊流发展[13]。

目前全球共有39个天然气掺氢管道示范项目,年输送量高达2 900 t[14]。2004年,欧盟开展NaturalHy项目[15]研究天然气掺氢比例对管道输送以及终端用户的影响。2007年,荷兰开展VG2项目[16]进行天然气掺氢的家用性能分析。2014年,法国建立GRHYD掺氢天然气项目[17]初始掺氢比为6%,验证天然气管路掺氢的可行性。2019年,中国开展朝阳可再生能源掺氢示范项目[18],验证氢气流量随动定比掺混的稳定性,进而建立完整的氢气制取-储运掺混-综合利用产业标准。2022年,中国建立包头-临河干线[19],设计全长235 km的10%掺氢天然气管道。大量的工业示范项目为掺氢天然气管道输送提供了准确的依据。在实验项目开展前可先采用计算流体力学理论方法对掺氢天然气的流场进行分析,探究超声波流量计在管道中的适应性。Zheng等[20]分析天然气涡流和弯曲流动。将超声波声轨迹偏移、渡越时间等与理想流场的结果对比。涡流导致计量误差增加10%,而弯曲流导致的计量误差则增加13%。卢林冲等[21]对90°弯头和三通下游内的甲烷流场进行模拟,分析非轴向速度分量对超声波流量计声道速度测量的影响。水平布置的声道抗干扰能力优于45°声平面布置的声道。韩思奇等[22]分析双弯管及收缩管道下双声道超声波流量计安装位置。超声波流量计的安装位置至少为20D(D为管路直径),安装角度在45°时可最大限度保证测量精度。Chen等[23]针对文丘里喷嘴装置的流场特性分析V型双声道超声波气体流量计的测量精度。当管道流速较小时,低流量区误差较大,流量畸变会影响测量精度。当超声波气体流量计结合上游含有单弯头或双弯头的管道时,误差加倍。Li等[24]设计纵横比为10∶1的矩形流体通道,减小超声波传输区域中的速度分布不均匀性,此流量调节器可减少超声波气体流量计6%的示值误差。中外对于超声波流量计的计量大多是针对单一气体条件下进行声道位置、数量改进、设置旋流器等,以缩短超声波流量计的安装位置,缺少对掺氢天然气混合气体的研究。鉴于此,通过计算流体动力学(computational fluid dynamics,CFD)仿真手段,研究掺气天然气管道结构为T型管、单螺旋管、单螺旋+前收缩管内的气体掺混规律及速度分布,并推荐超声波流量计在掺混管路的安装位置,为超声波气体流量计的准确计量提供参考。

1 掺氢天然气管路模型

1.1 数值仿真模型

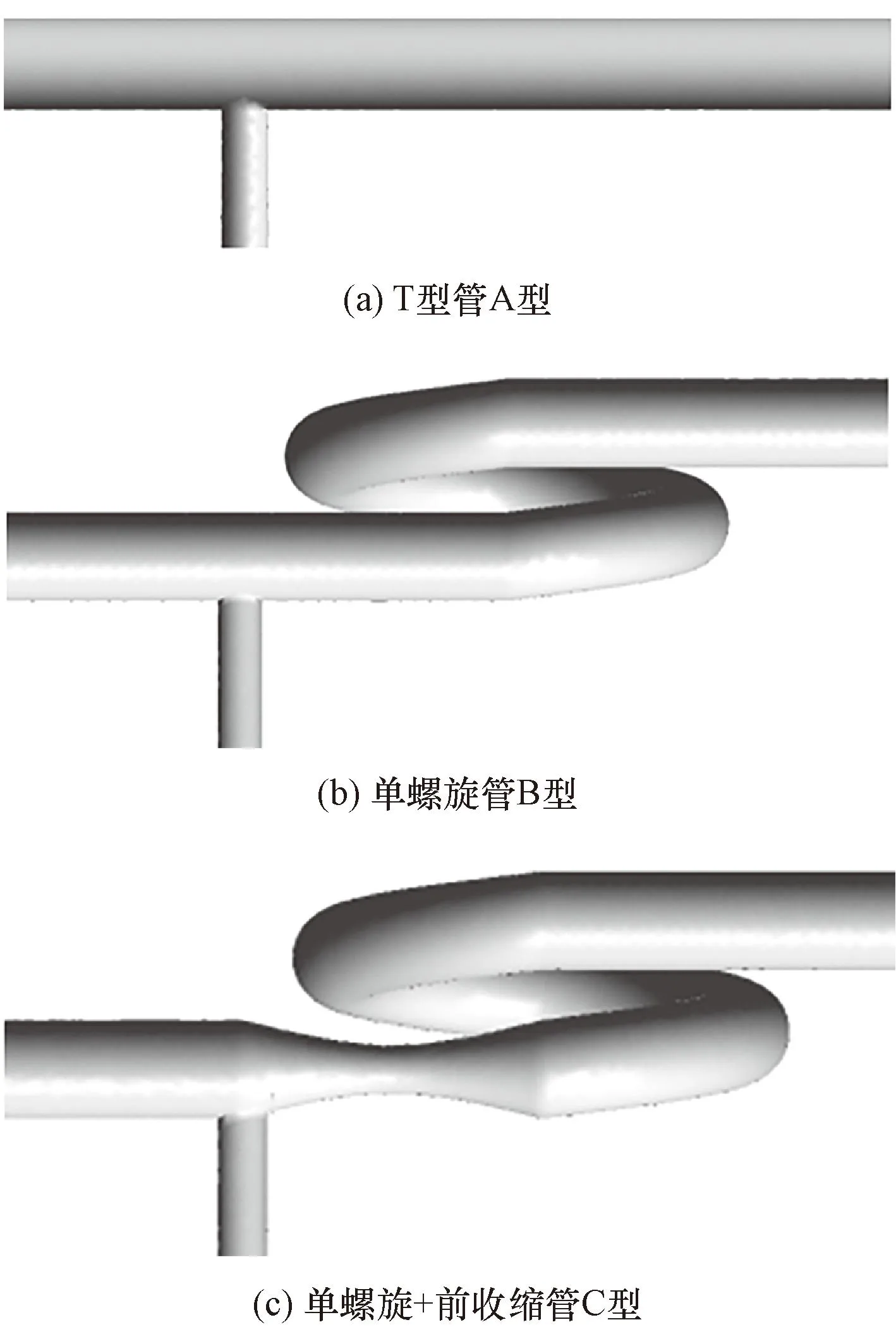

为研究掺混管路结构对掺氢天然气掺混状态的影响,使用Design modeler构建3种掺混管路的三维模型,如图1所示。掺混管路A型、B型和C型分别为T型管、单螺旋管、单螺旋+前收缩管。由于将密度较轻氢气从底部充入天然气管路能取得较好的掺混效果。因此,设计从管路底部充入氢气。具体参数设置为管路直径D=100 mm,甲烷入口直径为1D,氢气入口直径为0.5D,出口直径1D,螺旋管曲率半径2D。收缩管长度3D,直径最小处0.5D。为使气体充分掺混,将掺混点下游管路总长度设置为250D。

图1 掺混管路的局部几何模型Fig.1 Local geometric models of the mixing pipeline

1.2 数学模型

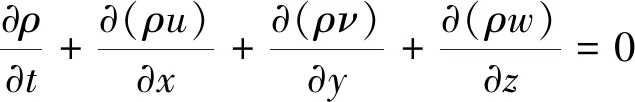

气体在管路中的流动需遵循连续性方程、动量方程和能量方程等基本控制方程。

天然气和氢气在管路掺混流动时的连续性方程为

(1)

式(1)中:ρ为气体密度,kg/m3;t为时间,s;u、v、w分别为气体流动速度在x轴、y轴和z轴方向上的分量,m/s。

掺混流动时的动量守恒方程为

(2)

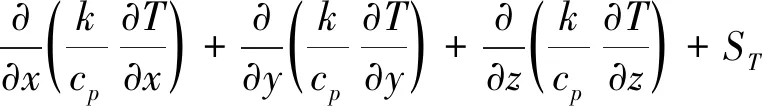

掺混流动时的能量守恒方程为

(3)

式(3)中:k为气体传热系数,W/(m3·K);cp为混合气体的比热容,J/(kg·K);T为温度,K;ST为流体内热源和因黏性作用流体机械能转化为热能部分,J。

天然气、氢气掺混过程中压力、流量等气体参数的变化会导致气体密度、动力黏度发生变化。掺氢天然气密度的表达式为

(4)

式(4)中:pop为掺氢天然气的工作压力,Pa;p为相对于pop的局部相对压力,Pa;R为气体常数;T为气体温度,K;Yi为第i种气体的质量分数;Mi为第i种气体的相对分子质量。

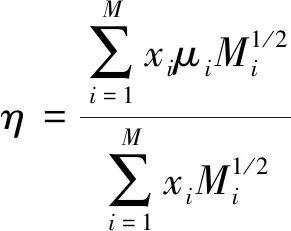

掺氢天然气动力黏度的表达式为

(5)

式(5)中:μi为第i种气体的动力黏度,Pa·s;xi为第i种气体的体积分数。

在管路中建立监测截面,每个截面上设置23个监测点,采集所有监测点处的氢气浓度以及速度。以掺混均匀度μ和速度变异系数(coefficient of variation,COV)来评价混合程度。

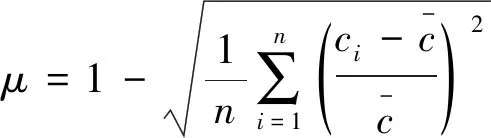

气体掺混均匀度μ的计算公式为

(6)

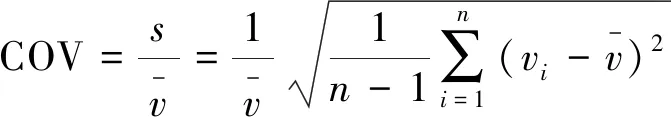

速度COV的计算公式为

(7)

1.3 网格划分

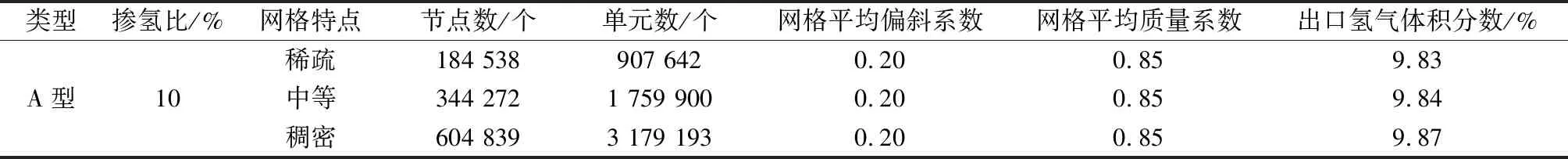

网格划分的数量和质量对模拟计算结果至关重要。不仅决定计算结果的准确性和收敛性,还对计算机的硬件性能提出了要求。选用三角形网格法对流体域进行网格划分。一般认为网格尺寸越小,网格数量越多,仿真计算的结果就越精确。但网格数量太多对计算精度的提升很小,反而会降低计算效率,因此要平衡计算精度与网格数量。选用10%掺氢体积比下的A型掺混管路模型为代表,分析稀疏、中等、稠密3种网格特点对出口氢气浓度变化的影响进行网格无关性验证,结果如表1所示。可以看出,随网格数量增加,不同网格特点对出口处氢气摩尔分数波动很小。评价系数在0~1范围内,偏斜系数越接近0网格质量越好,质量系数越接近1网格质量越高。综合网格平均偏斜系数和网格平均质量系数分析,3种网格特点下的网格质量均满足模型需求,可以忽略网格对仿真计算结果精度的影响。

表1 网格无关性验证Table 1 Grid independence specification

1.4 边界条件设定

湍流模型选用最具有适用性的标准k-ε模型(k为湍动能;ε为耗散率),适用于气体掺混计算,在减小计算量的同时保证了计算精度。在操作条件中设定温度为300 K,重力沿y轴负方向为9.8 m/s2。进行掺氢体积比为5%、10%、20%仿真。管道入口均设置为速度进口边界条件,掺氢比为5%时主管道入口速度为6.75 m/s(流量为190.8 m3/h),掺混管道入口速度为1.42 m/s(流量为10.0 m3/h);掺氢比为10%时主管道入口速度为6.75 m/s(流量为190.8 m3/h),掺混管道入口速度为3 m/s(流量为21.2 m3/h);掺氢比为20%时主管道入口速度为6.75 m/s(流量为190.8 m3/h),掺混管道入口速度为6.75 m/s(流量为47.7 m3/h)。主管道和掺混管路入口初始湍流参数一致,湍流强度为5%,湍流黏度比为10。管道出口设置为压力出口边界条件,出口回流湍流强度为5%,回流湍流黏度比为10。水力直径为0.1 m。主管道入口气体为甲烷,掺混管入口气体为氢气,最后利用SIMPLEC算法进行计算求解。

2 流场分析

在工业实践活动中判定气体的掺混效果时,一般认定掺混均匀度μ≥95%时,气体在微观上已掺混均匀。Yan等[25]以掺混均匀度μ是否≥95%,来判定混合气体是否掺混均匀。支管的氢气注入会导致管道内流速畸变,同时在流动扩散过程中会改变气体组分的浓度分布。甲烷和氢气流经掺混管路时,会受到湍流以及浓度差的影响,加速气体扩散,最终掺混均匀。但不同的掺混管路的掺混效果(时间以及掺混距离)差异性是很大的。

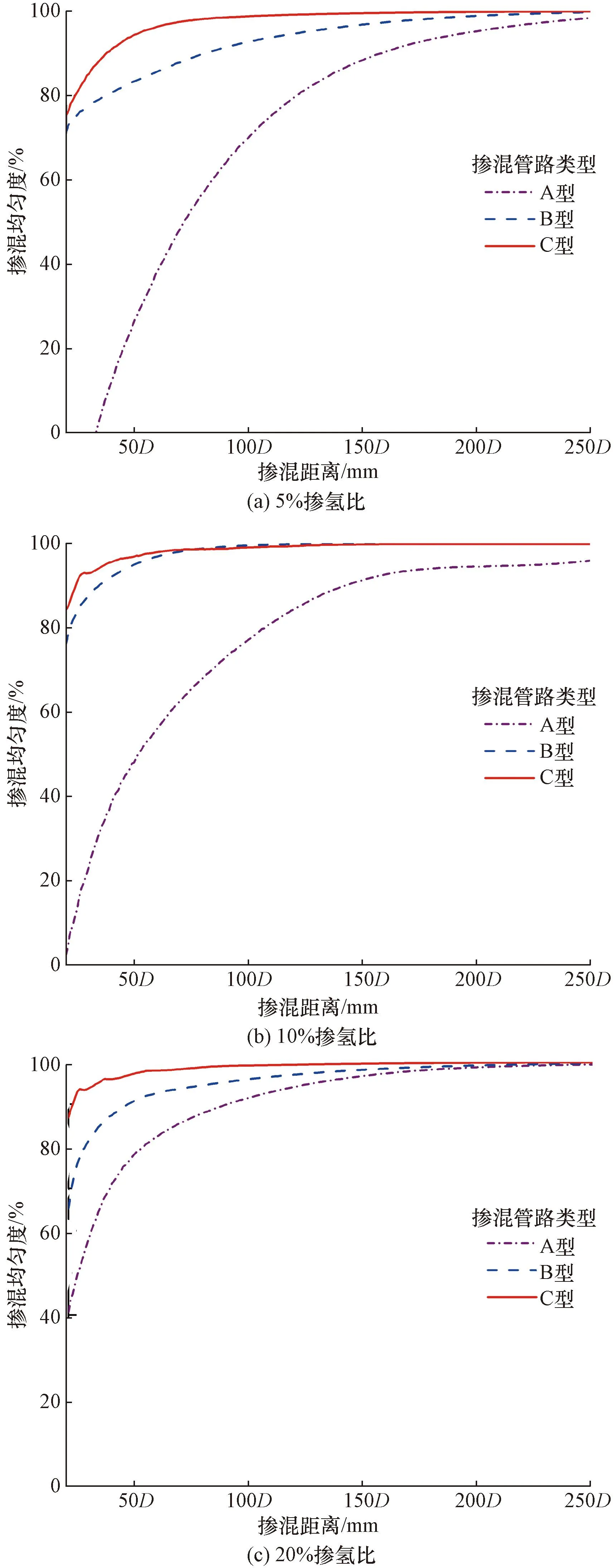

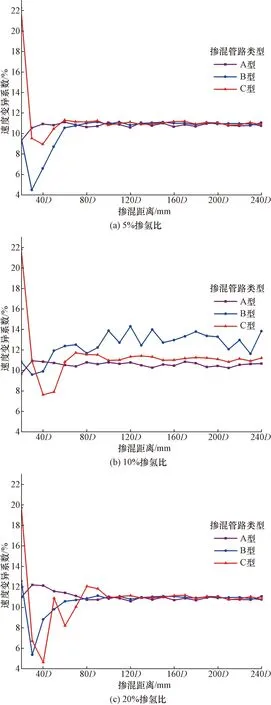

2.1 掺混均匀度

图2为不同掺氢比下3种掺混管路内气体掺混均匀度与掺混点下游截面位置的关系。可以看出,所有掺混管路的气体掺混均匀性均随着掺混距离的增加呈现上升趋势。如图2(a)所示,在掺氢比为5%时,A型混合管路在气体掺混下游198D实现气体掺混均匀。为了进一步缩短氢气和天然气掺混均匀的距离,在A型混合管路的结构上增加单螺旋管,构成B型管路。与A型掺混管路相比,加入了单螺旋管后的B型掺混管路,可以增强管路内的湍流强度。管路内的气体扰动增强,氢气和天然气掺混均匀所需的距离明显缩短。在距离掺混点不远处(掺混距离为20D),A型掺混管路的掺混均匀度接近0。而B型掺混管路掺混均匀度已高达71%,远优于A型掺混管路。在气体掺混下游125D的距离,B型管路的掺混均匀度达到掺混均匀的要求。在B型掺混管路的基础上增加收缩管形成的C型掺混管路,在气体掺混下游53D的距离,掺混均匀度已经达到掺混均匀的要求。

图2 掺混管路(A型、B型、C型)掺混均匀度与管路截面位置关系Fig.2 Relationship between the mixing uniformity of the mixing pipeline(A type、B type、C type) and pipe section position

图2(b) 、图2(c)为掺氢比为10%、20%时3种掺混管路的气体掺混均匀度发展规律,与图2(a)基本相同。在10%掺氢比时3种掺混管路达到气体掺混均匀的距离分别为173D、65D、39D;在20%掺氢比时3种掺混管路达到气体掺混均匀的距离分别为128D、86D、34D。

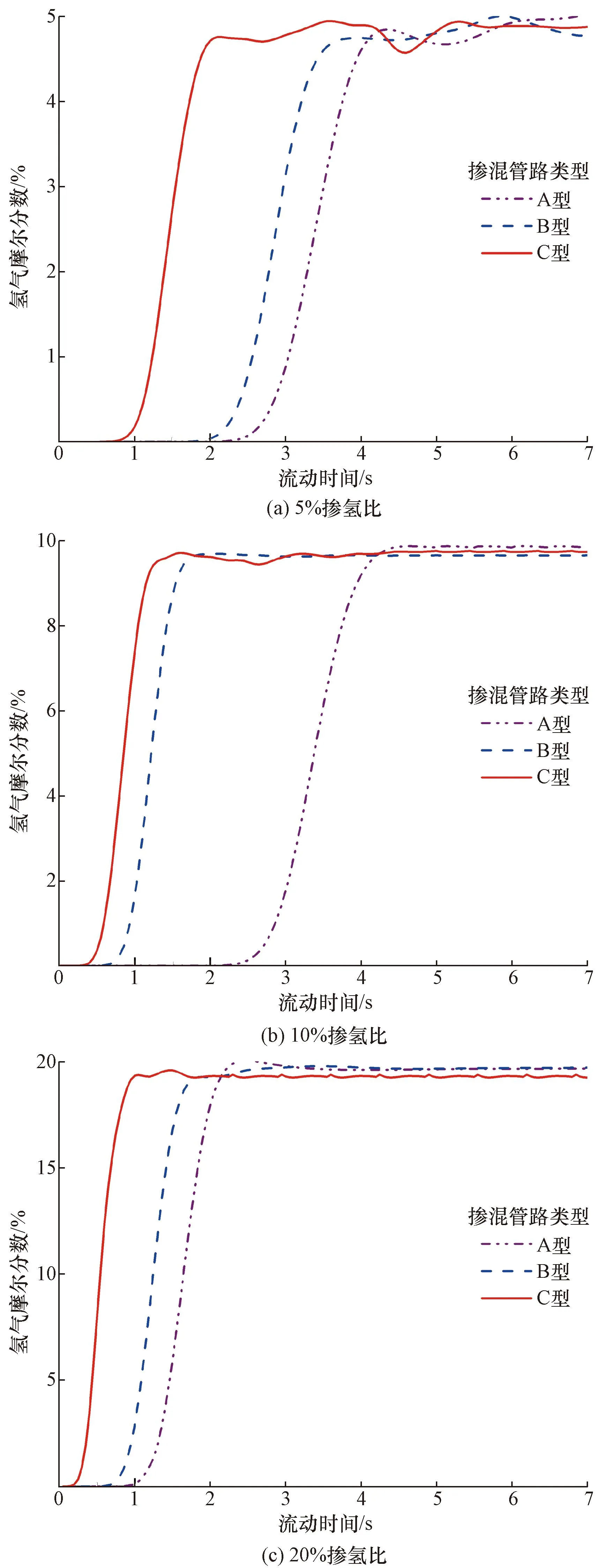

2.2 掺混均匀处的氢浓度变化

图3为不同掺氢比下3种掺混管路内下游气体掺混均匀处的氢气浓度随流动时间变化的过程。如图3(a)所示,掺氢比为5%时,A型掺混管路掺混,在t=2.4 s后,在气体掺混下游198D处有明显氢气充入。此后1.7 s内氢气的浓度飞速上升,向5%处趋近。t=4.1 s之后该处氢气浓度基本不再发生变化;在t=2 s后,B型掺混管路在气体掺混下游125D处有明显氢气充入。此后1.5 s内氢气的浓度飞速上升,向5%处趋近。t=3.5 s之后该处氢气浓度基本不再发生变化;在t=0.9 s后,C型掺混管路在气体掺混下游53D处有明显氢气充入。此后1 s内氢气的浓度飞速上升,向5%处趋近。t=1.9 s之后该处氢气浓度基本不再发生变化;复杂的掺混结构不仅可以缩短气体掺混均匀所需的距离,而且可以在更短的气体流动时间内实现掺混均匀。

图3 掺混管路(A型、B型、C型)掺混均匀处的氢气浓度随流动时间变化过程Fig.3 Relationship between the mixing uniform location of the mixing pipeline(A type、B type、C type) and flow time

掺氢比为10%、20%时与掺氢比为5%时的时间规律近似。但可以明显看出,掺氢比越大(即流速越大),达到掺混所需的时间会更短。如10%掺氢比下C型掺混管路t=1.4 s之后掺混均匀处氢气浓度已基本不再发生变化,比5%掺氢比下的C型掺混管路缩短0.5 s。

2.3 截面氢浓度分布

为了更清晰明了地观察天然气掺氢混掺管路的掺混结果,建立掺混管路的部分横截面。3种类型掺混管路气体在不同掺氢比下掺混后的截面平均氢气组分摩尔分数曲线以及摩尔分数云图,如图4所示。如图4(a)所示,在80D后3种掺混管路截面的平均氢气摩尔分数均不再波动,稳定在4.95%附近,但并不代表位置气体已掺混均匀,摩尔分数云图才能直观地体现截面上的氢气分布规律。A型掺混管路初始时氢气上下分层现象明显。此后氢气逐渐向上扩散直至掺混距离约在200D处达到掺混均匀,此时氢气摩尔分数为4.97%;B型掺混管路约125D处达到掺混均匀,此时氢气摩尔分数约为4.95%;C型掺混管路氢气的分层呈现从中心到边缘的浓度逐渐下降的趋势。约60D处达到掺混均匀,此时氢气摩尔分数为4.92%;如图4(a)、图4(b)所示,掺氢比10%、20%时的截面氢气浓度分布规律与5%掺氢比的基本相同。同样是初始时A型掺混管路氢气上下分层明显,C型掺混管路氢气呈现管道中心到边缘减少。说明掺氢比对浓度变化过程的影响较小。掺氢比为10%时约在100D后3种掺混管路截面的平均氢气摩尔分数均不再波动,稳定在9.85%附近;掺氢比为20%时约在100D后3种掺混管路截面的平均氢气摩尔分数均不再波动,稳定19.72%附近。

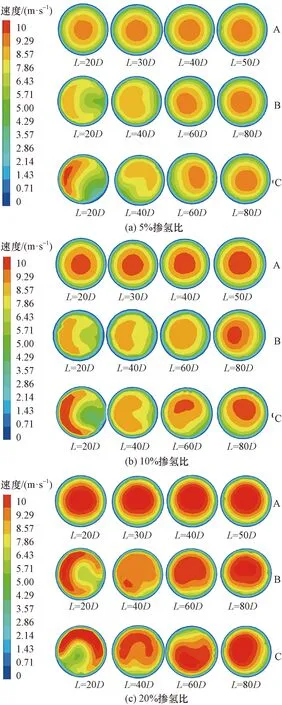

2.4 速度分布

气体掺混后速度分布云图,如图5所示。可以看出,掺氢比为5%时A型掺混管路在20D时速度等高线形状就已稳定下来,远小于掺混均匀所需的距离(198D)。流速分布合理,距离管道中心线越近其速度越快,符合黏性定律。管道结构变化会导致内部的气体流动速度突变,使得气体速度稳定下来所需的距离更远。B型掺混管路在20D时的速度的不对称性非常明显,直到60D处速度等高线才稳定下来,小于掺混均匀所需的距离(125D)。C型掺混管路速度充分紊流发展所需的距离同样为60D,大于掺混均匀所需的距离(53D)。说明管路结构越简单,速度充分紊流发展所需的距离越短。

L为掺混距离图5 掺混管路(A型、B型、C型)的截面位置气体速度分布Fig.5 Gas velocity distribution at sectional position of the mixing pipeline(A type、B type、C type)

对比不同掺氢比下的同一种掺氢管路的气体分布规律,三者的速度分布云图形状基本相同。如B型掺混管路在5%、10%、20%掺氢比下速度分布均是从残月形向半月型,最终向满月型(即已充分紊流发展)发展。说明掺氢比对流速的畸变发展影响较小。

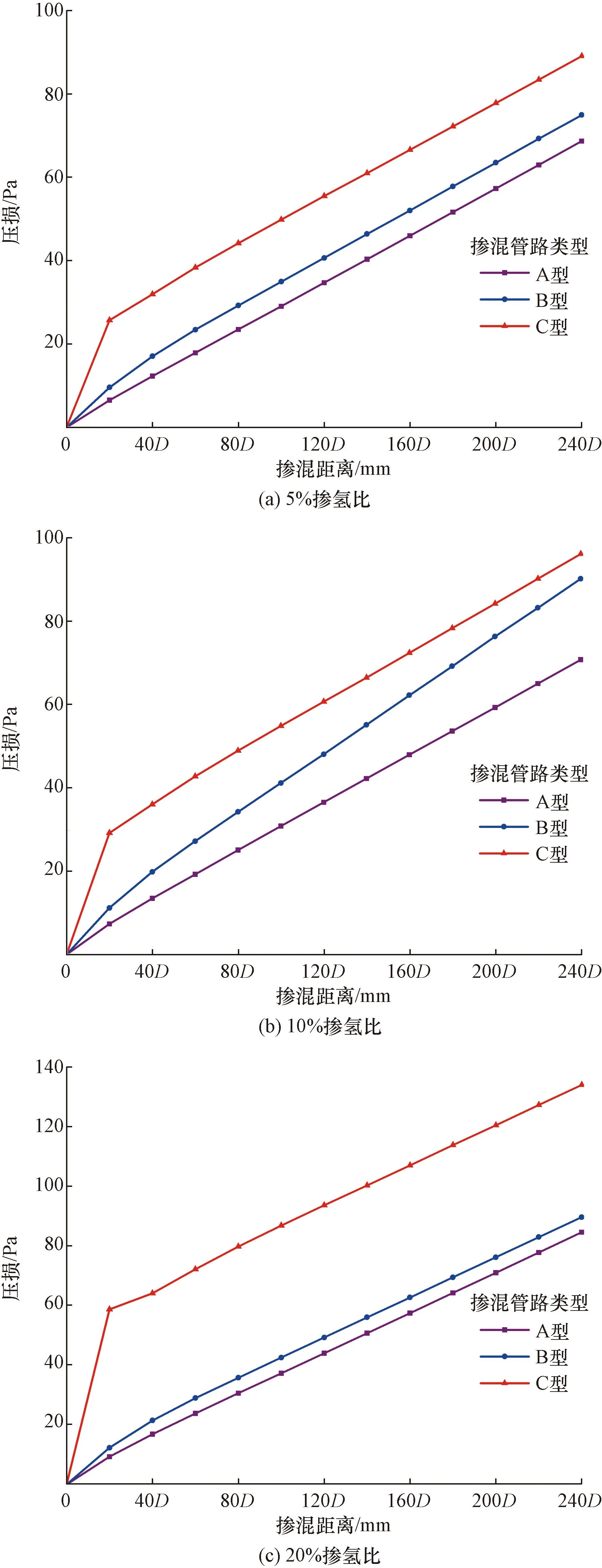

2.5 速度COV

掺混管路速度COV与截面位置的关系如图6所示。可以看出,5%掺氢比时在20D~240D,A型掺混管路的速度COV全程在为10%波动状态,且皆不超过11%。B型掺混管路的速度COV在20D~60D时突变很大,从9%缩小到近4%后迅速增大到10%。在60D之后的速度COV变化规律与A型掺混管路近似,其同样一直在约10%波动状态。随着截面位置向下游移动,在20D时C型掺混管路的速度COV较大,约为21%。这是由于气体流经收缩管、螺旋管后的流速畸变非常剧烈。此后在20D~40D(直管)间的速度COV迅速减小到10%,此后同A型、B型掺混管路相同,在10%附近波动状态。

图6 掺混管路(A型、B型、C型)速度COV与截面位置关系Fig.6 Relationship between the velocity COV of the mixing pipeline(A type、B type、C type) and section position

10%掺氢比下B型掺混管路的速度COV波动性最大,在13%±1%附近;20%掺氢比时的速度COV与5%掺氢比的类似,3种掺混管路速度COV均很快稳定在10%。

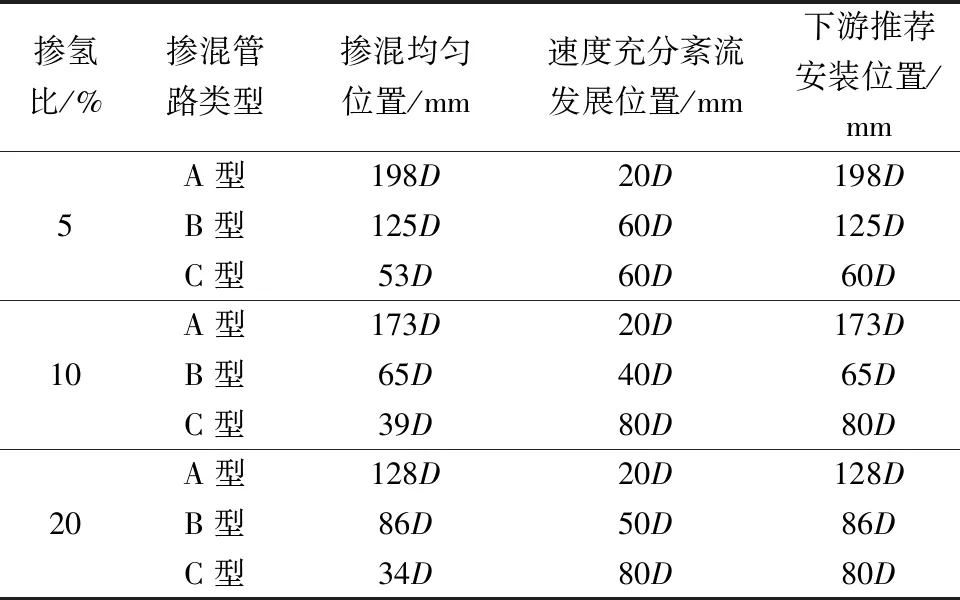

2.6 压损分析

掺氢天然气在管道内掺混流动时,由于管路本身的结构、管壁的粗糙度、内部气体的流速温度变化等影响,管路内的压力会随着管道长度的增加而降低。计算掺混管路不同掺氢比下各截面上的平均压力与掺混点入口压力的差值,管路内的压损与掺混距离的关系如图7所示。可以看出,不同掺氢比,A型、B型掺混管路的压损与掺混距离都是基本呈线性关系的。说明单螺旋管结构对管道内部流体的压力影响几乎为零。而C型掺混管路在0~20D的压损明显大于20D之后压损。这是由于掺氢天然气经过C型掺混管路时,收到收缩管干扰作用较大,在其后方形成一个压力相对较低的区域,管道内的压降增加。气体流经单螺旋后进行直管,压力增大,管路内的压损减小。此后随着长直管道距离的增加,管路内气体的压力减小,压降基本成线性增大。

图7 掺混管路(A型、B型、C型)压损与截面位置关系Fig.7 Relationship between the pressure drop of the mixing pipeline(A type、B type、C type) and section position

2.7 适应性安装位置

只有当混合气体掺混均匀,且管道内气体流速已达到充分紊流发展的对称分布状态时,才能保证超声波流量计计量的准确性。因此,结合掺混管路结构仿真结果,保证超声流量计计量准确性的推荐安装位置,如表2所示。在相同掺氢体积比条件下,由A型到C型的均匀度位置也是逐渐减小的。如5%掺氢体积比的条件下,掺混均匀位置由198D降低到53D,降幅高达73%。随着掺氢体积比的增加,相同掺混管路的均匀位置逐渐缩小。如C型掺混管路,由53D减小到34D。相比A型掺混管路,结构较为复杂的管道(B型)可以有效缩短安装距离。但C型掺混管路,增加管道复杂性时虽然进一步缩短了掺混距离,但同时导致了气体充分紊流发展所需的距离进一步增大。如20%掺氢体积比的条件下,由B型到C型的气体充分紊流发展所需距离由50D增加到80D。因此超声波流量计的安装要充分平衡考虑混合气体的掺混均匀性、充分紊流发展所需的流动距离。

表2 不同掺混管路下游的超声流量计适应性推荐Table 2 Adaptability of ultrasonic flowmeters downstream of different blending mixing pipeline

3 结论

为研究不同天然气掺氢管路结构对超声波流量计安装位置的影响。针对T型管、单螺旋管、单螺旋+前收缩管这3种掺混管路进行CFD仿真模拟研究,得到氢气摩尔分数云图、速度云图以及掺混均匀度μ和速度COV的变化规律。最终得到不同掺氢比下的最佳掺混模型及超声波流量计安装位置。得出如下结论。

(1)对于复杂掺混管路(B型、C型)的气体流动分析,在0~20D时μ的变化最大,即此时气体扰动最为剧烈,气体掺混主要在这一范围进行。在20D时,不同掺氢比下B型、C型掺混管路的掺混均匀度均已达到70%以上。而A型掺混管路在20D的掺混均匀度接近0。一般管道越复杂,气体流量越大,气体掺混效果越好,20%掺氢比下的C型掺混管路达到掺混均匀的距离仅为34D。

(2)对于3种掺混管路的气体流动分析,复杂管路气体扰动越剧烈会导致气体流动达到充分紊流发展所需的距离越远。A型掺混管路最简单,5%、10%、20%掺氢比下均在20D处气体就已充分紊流发展;而最复杂的C型掺混管路在气体流量较大时(20%掺氢比)时,在80D处混合气体才能达到充分紊流发展,远大于其掺混均匀所需的距离(34D)。

(3)超声波流量计的安装需综合考虑混合气体的掺混均匀性、充分紊流发展所需的流动距离。3种类型掺混管路,在5%掺氢比时,C型掺混管路为最佳掺混模型。氢气大约流动扩散1.9 s后在60D截面处达到掺混均匀且混合气体充分紊流发展,此时该位置氢气摩尔分数为4.92%;在10%掺氢比时,B型掺混管路为最佳掺混模型。氢气大约流动扩散1.5 s后在65D截面处达到掺混均匀且混合气体充分紊流发展,此时该位置氢气摩尔分数为9.82%;在20%掺氢比时,C型掺混管路为最佳掺混模型。氢气大约流动扩散1.5s后在80D截面处达到掺混均匀且混合气体充分紊流发展,此时该位置氢气摩尔分数为19.58%。