浅谈热轧卷取机的选择控制

陈志军

(马鞍山钢铁股份有限公司,安徽马鞍山 243000)

引言

卷取机位于精轧机输出辊道末端,主要由卷取机入口侧导板、夹送辊、助卷辊、芯轴、活门等设备组成。它的功能是将精轧机组轧制的带钢以良好的卷形,紧紧地无擦伤地卷成钢卷[1]。国内某钢厂,配置有2 250 mm和1 580 mm两条热轧线,都曾多次发生因卷取机进钢条件不满足导致的回退和废钢故障。卷取是热轧线的最后工序,钢坯到达卷取区域后,由于已经经过了加热、除鳞、切头尾等各种损耗,如果在此时因某种原因造成回退甚至废钢,损失非常大。热轧钢坯自进入加热炉开始至卷取结束,全过程都是由自动控制系统统一控制的,在带钢进入卷取机前,系统也会根据生产和设备状态,选择是否进入和进哪台卷取机。如果选择机制有问题,必然会导致不良后果。因此,禁入条件和选择机制是否科学合理,需要认真探究。

1 带钢禁入控制和卷取机选择机制

带钢在飞剪位置切头后,进入轧机前,会对二次除鳞、精轧机、层流辊道、卷取机的状态做一次全面检查。如有不满足的条件,则不允许带钢进入,一般在飞剪辊道上摆动等待,直到条件允许,或者由操作人员干预回退。

1.1 禁入条件限制

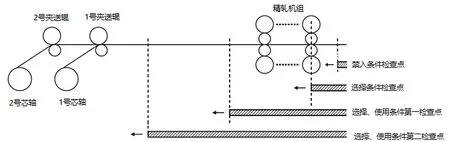

带钢要想成功卷取,在带钢进入卷取机前,必须满足诸多工艺条件。为此,如图1所示,在飞剪前设置了禁入条件检查点。所有条件可以分为三大类,其一是通用性的,即不论使用哪台卷取机都必须满足的条件,如层流辊道的正常运转。其二是可选择条件,一般包含被选择卷取机的PLC 系统健康状态、伺服系统状态、电磁阀是否正常得电等,满足这些条件即可被选择为下一台卷取机。其三是可使用条件,指的是带钢进入卷取机前,芯轴、夹送辊、助卷辊、活门等设备的辊缝位置、速度、压力状态都要达到系统的设定范围。禁入条件可根据工艺需求选自以上三种类型。

图1 卷取选择与禁入控制示意图

1.2 卷取机的选择功能

每条热轧线一般会配置有2 台或3 台卷取机。但由于通道的唯一性,不能使用多台卷取机同时卷钢。当1 台卷取机完成卷取动作后,随即进入卸卷阶段,其它卷取机则需要做好进钢准备。多数情况下,卷取机基本上是自动交替选择使用的,也可以由操作人员手动决定使用哪台卷取机。手动或者自动功能是通过HMI 画面或者操作台上的按钮进行切换的。

1.2.1 自动选择

在自动选择模式下,卷取机有3 种状态,即“已选择”状态、“在使用”状态和“其他”状态。以产线配置有2 台卷取机为例,如果卷取设备处于自动状态,系统会按照DC1→DC2→DC1……的次序循环选择使用。正在卷钢的卷取机DC1 处于“在使用”状态,那么DC2 自动进入“已选择”状态;当DC1 卷钢完成后,DC2则进入“在使用”状态。

1.2.2 手动选择

由于现场条件限制,在某些情况下,自动选择模式不适合当前状态,操作人员则通过主操作台按钮,将自动模式切换为单选其中一台卷取机模式。切换模式后,直到重新选择前,带钢只能进入这台卷取机,没有被选用的卷取机则完全闲置。手动选择模式一般较少使用。

2 选择错误

2.1 选择错误的判定

如图1 所示,当带钢到达层流辊道下游某位置时,系统对当前被选择的卷取机的选择条件和可使用条件进行检查。若条件全部满足,则顺利卷取。若有任何一个条件不满足,如夹送辊辊缝位置不正确、某变频设备跳停,系统出于保护设备的目的,会主动停机。主动停机后,带钢一般会堆积在卷取机前,处理比较困难,需要花费数十甚至数百分钟来移除废钢。除了当前钢卷变废钢的直接经济损失,还存在废钢处理阶段的时间、能耗、设备受损等间接损失,因此,要尽力减少选择错误的发生。

2.2 产生选择错误的常见原因

2.2.1 生产节奏过快

高效率产生高利润,国内各热轧厂,都在努力提高出钢节奏,以提高产量。在卷取区域,通常要求一卷钢正在卷取,下一块钢带头已经到达层流辊道上。如图2 所示,图中Ⓐ为当前正在卷取的带钢,Ⓑ为下一块带钢,已到达层流辊道。其极限状态下,如果中间存在1 块短尺坯,可能会出现3 块钢同时在精轧和卷取区域。

图2 两块钢在层流卷取区域

但是,高产量、快节奏对设备能力和状态稳定性有较大考验。往往前一钢卷刚刚卷取完毕,后续带钢头部已经到达,此时可能夹送辊、活门等设备还没有来得及动作到待卷位置。

2.2.2 设备因素影响

设备维护能力决定着设备状态,可能因为润滑不良、备件质量差、失修等因素,在轧钢过程中,突然发生变频跳电、伺服阀卡阻、限位信号跳变等各种异常情况,导致卷取条件不满足。维护能力越差,此类故障发生概率越大。

另外,卷取机现场使用了大量冷、热金属检测传感器,超声波传感器,这些传感器相对容易受到水和氧化铁皮的干扰。卷取区域又需要大量使用冷却水,在冬季冷却水接触热钢坯,产生浓密水雾,严重影响到传感器的使用。

3 避免发生选择错误的方法

3.1 防追钢控制

如果节奏过快,且规格不一时,会发生后一块带钢逐渐追上前一块带钢的现象,造成卷取设备没有及时做好收钢准备。为了防止出现此类情况,国内一些热轧厂采用了一种防止层流辊道追钢的方法,即通过热金属检测设备,配合L1 和L2 系统,按照工艺设定的要求对前后两块相邻的带钢根据不同的钢种和规格实现进钢节奏的控制。首先,理论计算出前一块带钢尾部和后一块带钢头部出现某热金属检测仪位置的时间差T,然后实际检测计算出前一块带钢尾部和后一块带钢头部的实际时间间隙T',最后比较T和T',根据结果来控制精轧机前的带钢是原地摆动等待或者进入轧机[2]。

3.2 设备抗干扰能力提升

除了做好设备的基础维护工作,通过软硬件修改提升设备抗干扰能力,也能有效防止选择错误故障发生。例如,防止接近开关、压力开关等开关量误信号,可以在合适位置再增加一个热备用开关。常态下,新增开关不断与原开关保持持续比对,若状态不匹配超过一定时长,可以发出报警,提醒检查和更换,以始终保证至少有一个检测开关是正常状态。

对于冷检类开关易受水、水雾等干扰的情况,除了增加风机、挡板等方法外,可以使用带钢在层流辊道上的跟踪信号来屏蔽干扰,一定程度上能够减少水、雾影响。以国内某钢厂为例,带钢从F7 到1 号卷取机芯轴处,计算带头跟踪长度约155 m,到达热检处跟踪长度约131 m,到达冷检处跟踪长度约145 m。在控制程序中设定,当计算带头跟踪长度<120 m 时,热检下降沿信号被屏蔽;当计算带头跟踪长度<135 m 时,冷检的上升沿信号被屏蔽[3]。经过长期验证,此方法对水雾干扰防御效果较好。

3.3 卷取机二次切换功能

带钢进入了精轧机后,不同于在粗轧机区域可摆动等待,带钢必须一直保持前进状态。在长期的生产过程中,还是会不可避免地出现一些设备异常问题,为了尽量降低废钢率,系统设置了卷取机二次切换选择功能。

如图1 所示,带钢被F1 轧机咬钢后,系统仅对当前被选择的卷取机的选择条件进行检查,若条件都符合要求,卷取机会保持当前状态,等待带钢进入。若有条件不符合,系统同时检查其它卷取机的选择条件是否满足,如果有其它卷取机满足选择条件,则立即切换到该卷取机。

当带钢到达层流辊道上游某位置时,系统对当前被选择的卷取机的选择条件和可使用条件进行全面检查,若条件都符合要求,当前卷取机会保持当前状态,等待带钢进入。若选择条件或可使用条件不符合,系统同时检查其它卷取机的选择条件是否满足,如果其它卷取机满足选择条件,则立即切换到该卷取机。二次切换功能能否正常使用,很大程度上取决于出钢速度和卷取机的卸卷速度。若出钢速度较快,卷取机没有及时卸卷,卷取机不能处于待机状态,将无法顺利进行切换。

4 结束语

不能因为惧怕发生选择错误导致废钢,就严格限制禁入条件。随着生产工艺和设备维护水平的提高,科学地选择禁入条件,寻找到生产的高节奏和稳定性之间存在的平衡点,要在保证设备及生产稳定的同时,尽量提高生产节奏。