“双碳”目标下钢铁企业煤气发电技术发展及影响

唐 磊,黄欣婷,曾祥耀,曾 芳

(中国能建湖南省电力设计院有限公司,湖南长沙 410007)

前言

我国是世界最大的钢铁生产国,根据世界钢铁协会统计,2022 年粗钢产量约占世界总产量的53.9%。目前中国钢铁行业的二氧化碳排放量约占世界钢铁总排放量的72.5%,约占全国二氧化碳排放总量的15%,是仅次于电力行业的第二大碳排放行业。2023 年4 月18 日和4 月25 日,欧洲议会和欧盟理事会分别批准通过了新的欧盟碳边境调节机制(CBAM),形成了基于碳排放的国际贸易壁垒。钢铁行业已成为我国实现“双碳”战略以及有效应对国际贸易壁垒的桥头堡和攻坚区。

钢铁生产过程涉及的工序、原料、能源众多,导致碳排放形式和结构繁杂多样,为行业推进低碳化发展带来了挑战。钢铁工业碳排放主要来源是燃料燃烧和外购电力碳排放。在主流的高炉-转炉长流程钢铁生产过程中,能源利用率仅为27%,其余73%主要以余能余热的形式存在。这些余热余能资源中,副产煤气占比达到约74.6%[1]。相关研究表明,对于年产1 000 万t 钢铁的企业,除去钢铁生产过程各工序自用外,日历小时富余煤气量(折热值3 300 kJ∕m3)为105 万m3∕h[2],如利用该部分余能进行钢-电耦合发电,将极大地推动钢铁企业“双碳”目标的实现。

尽管目前已有大量学者针对钢铁行业实现碳达峰从技术、政策、核算方法、路线图、钢铁国际贸易壁垒等不同角度进行研究[3-11],但作为推动钢铁行业“双碳”目标重要手段的钢铁企业煤气锅炉发电技术的发展及其影响研究还未见诸文献。因此,基于跨行业协同(耦合)的思路,论述了“双碳”目标下钢铁企业煤气锅炉发电技术发展及其特点,并详细分析了新型超超临界参数煤气锅炉发电技术对我国钢铁企业碳排放的影响以及在应对国际钢铁贸易壁垒中的作用,为推进钢铁行业节能降碳提供参考。

1 钢铁企业煤气锅炉发电技术发展及其特点

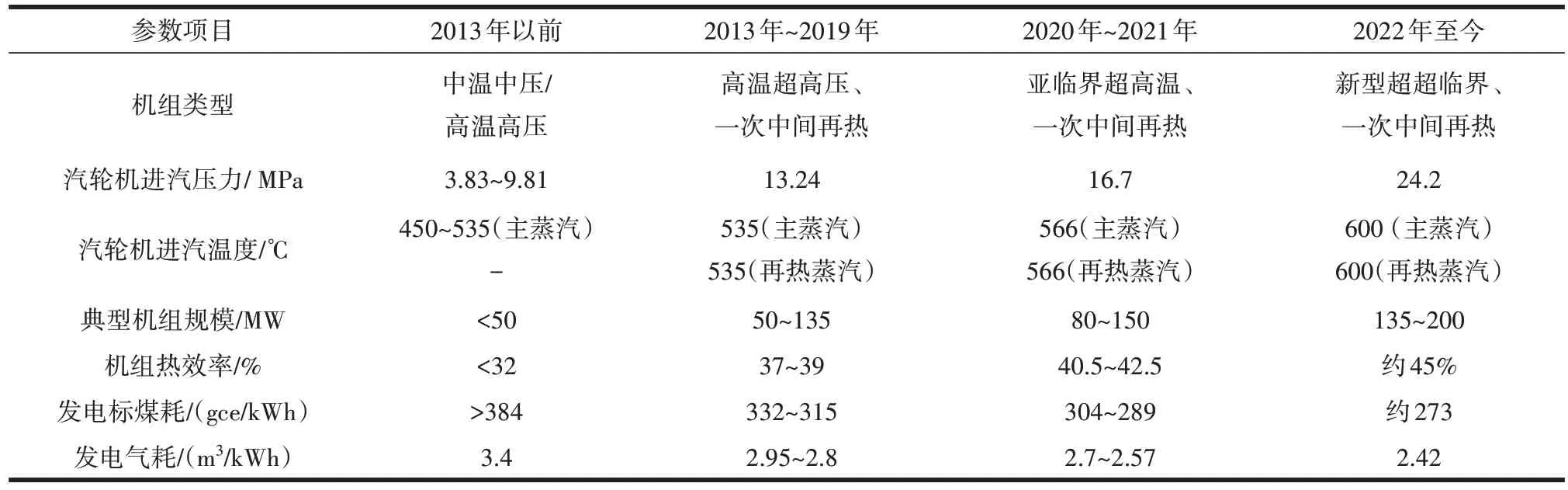

钢铁企业煤气锅炉发电技术受副产煤气热值、富余煤气量以及企业电力调度灵活性的影响,在2013 年以前一直是采用中温中压参数或高温高压参数,单机容量一般在50 MW 及以下,机组热效率不超过32%。自2013 年华菱湘潭钢铁有限公司135 MW 高温超高压、一次中间再热煤气锅炉发电机组投产开始,具有大容量、高参数、高效率、低排放等特点的高温超高压参数煤气锅炉发电机组、亚临界超高温参数煤气锅炉发电机组以及新型超超临界参数煤气锅炉发电机组陆续在钢铁企业推广应用,煤气发电技术热效率得到进一步提升,助力钢铁企业富余煤气余能高效利用,并向节能低碳方向发展。不同时期、不同类型主流钢铁企业煤气锅炉发电技术参数见表1(煤气热值按3 300 kJ∕m3)。

表1 不同时期、不同类型钢铁企业煤气锅炉发电技术参数

由表1 可以看出,随着钢铁企业煤气锅炉发电技术的不断进步,富余煤气的利用效率越来越高。这意味着钢铁企业在保持钢铁生产工序条件不变的前提下,对富余煤气的回收利用可产生更多的电能,减少外购电量,进而减少钢铁企业间接碳排放。

2 新型超超临界参数煤气锅炉发电技术对钢铁企业碳排放的影响

2.1 钢铁企业碳排放核算及其组成

根据《温室气体排放核算与报告要求 第5 部分:钢铁生产企业》(GB∕T 32151.5—2015)要求,钢铁行业温室气体排放量E计算公式如下:

式中:E—二氧化碳排放总量,tCO2;

E燃烧—燃料燃烧排放量,tCO2;

E过程—过程排放量,tCO2;

E购入电—购入的电力消费对应的排放量,tCO2;

E购入热—购入的热力消费对应的排放量,tCO2;

R固碳—企业固碳产品隐含的排放量,tCO2;

E输出电—输出的电力对应的排放量,tCO2;

E输出热—输出的热力对应的排放量,tCO2。

钢铁企业煤气锅炉发电机组热效率与E购入电、E输出电息息相关,其效率高低将极大影响钢铁企业二氧化碳的排放量。

2.2 新型超超临界参数煤气锅炉发电技术的降碳效果分析

基于同一生产规模和生产工序,钢铁企业采用新型超超临界参数煤气锅炉发电技术可以更高效地回收利用富余煤气,为企业提供更多的自发电量。以年产1 000 万t 钢铁的企业为例,设定条件如下:

(1)以高温超高压参数机组发电量为基准;

(2)单机容量均按135 MW 考虑,厂用电率按6.5%考虑;

(3)钢铁企业年连续额定生产小时数为8 000 h;

(4)由于钢铁企业一般会设置煤气柜进行调节,因此仅考虑煤气锅炉额定负荷连续运行工况;

(5)根据《关于做好2022 年企业温室气体排放报告管理相关重点工作的通知》(环办气候函[2022]111号),电网排放因子为0.581 tCO2∕MWh。

基于以上设定,不同类型的煤气锅炉发电技术产生的电量及碳减排量见表2。

表2 不同类型煤气锅炉发电技术产生的电量及碳减排量对比

从表2可以看出,年产1 000 万t钢铁的企业,采用新型超超临界参数煤气锅炉发电技术较采用高温超高压参数煤气锅炉发电技术年减碳量可增加25.61 万tCO2,年相对减碳量增幅也达到了15.71%。可见,新型超超临界煤气锅炉发电机组是进一步推动钢铁行业“双碳”目标实现的有效途径。

3 欧盟碳边境调节机制下新型超超临界参数煤气锅炉发电技术对我国钢铁行业的影响

根据欧盟最新发布的碳边境调节机制文本,钢铁进口商从2024 年12 月31 日开始申请CBAM 报关员,2026年1月1日必须购买“CBAM证书”以获得钢铁产品的进口权。该证书的价格将与拍卖平台上欧盟排放交易体系(ETS)配额的平均收盘价(或最后一周的欧盟排放交易体系配额收盘价的平均值)一致。同时,进口商需要每年上报其所有进口产品的嵌入式排放量,并提交相应数量的CBAM证书。

碳边境调节机制第7条提出钢铁嵌入式排放量只需计算和考虑直接排放量,而不需要考虑消耗电力带来的间接排放。我国钢铁行业总体上CO2排放强度约为2 tCO2∕t 钢[12];中国 钢铁工业协会统计2022 年中钢协会员单位电耗为466.06 kWh∕t 钢,折算CO2排放量为0.27 tCO2∕t钢,扣除电力消耗产生的钢铁嵌入式排放量,实际为1.73 tCO2∕t 钢。同时从欧盟碳价80 欧元∕tCO2(折合人民币555 元∕tCO2)[11]里扣除2022 年我国碳市场碳配额交易加权平均价55.3 元∕tCO2进行测算,每吨钢铁出口成本将增加864.5 元。而采用煤气锅炉发电技术回收的钢铁生产过程中产生的副产煤气余能不属于钢铁生产外部输入电力,需计入到钢铁嵌入式碳排放量中。结合表2,不同参数的煤气锅炉发电技术对我国钢铁出口成本影响见图1。

图1 煤气锅炉发电技术对我国钢铁出口成本影响

由图1 可以看出,我国钢铁企业利用新型超超临界参数煤气锅炉发电机组回收钢铁生产过程中的副产煤气余热时,在欧盟碳边境调节机制下,钢材出口成本为770.3 元∕t,相较目前行业总体水平下钢材出口成本可降低94.2 元∕t,相对降幅可达10.9%。因此,新型超超临界参数煤气锅炉发电技术可有效提高我国钢铁企业应对国际贸易壁垒的能力。

4 结论

作为钢铁生产过程中富余煤气余能回收利用的有效途径,钢铁企业煤气锅炉发电技术正朝着高参数、高效率方向发展。钢铁企业煤气锅炉发电技术的发展,尤其是新型高效超超临界参数煤气锅炉发电技术的出现,极大地提高了钢铁企业富余煤气利用效率,进而增加了企业自发电量,减少外购电量,间接提升了钢铁企业碳减排能力,有助于钢铁企业实现“双碳”目标并增强其应对欧盟碳边境调节机制下国际钢铁贸易壁垒的能力。