油基岩屑残渣自悬浮支撑剂的制备及性能评价

杨婷婷 李辉 雷证寰 刘洪武 陈坷铭 刘汉军 孙玉 杨元意

1.西南石油大学土木工程与测绘学院 2.中国石油集团川庆钻探工程有限公司安全环保质量监督检测研究院

页岩气开采过程中产生的油基岩屑含油量较高,目前我国主要采用高温热解和化学萃取进行脱油前处理[1-2],处理后形成的油基岩残渣如何安全有效地处置成为现阶段制约页岩气持续高效开发的重要因素之一。依据DB51/T 2850-2021《天然气开采含油污泥综合利用后剩余固相利用处置标准》,油基岩屑残渣可用于烧制陶粒。采用油基岩屑热解残渣制备陶粒支撑剂用于油气的再开采是实现油基岩屑资源化利用的有效途径[3]。

自悬浮支撑剂是通过化学改性的方法对支撑剂表面进行改性后接枝聚合而成的产品,通过提高支撑剂在滑溜水压裂液或者清水压裂液中的悬浮性能,改善支撑剂的运移状态,降低对压裂液体系性能要求,达到降本增效的目的,是一种提高压裂效率和油气产量的新型压裂材料[4-7]。Mahoney等[8]发明了水凝胶自悬浮支撑剂,这种支撑剂通过在石英砂颗粒表面外包覆1~3 μm厚的聚合物膜实现,支撑剂遇水后聚合物层膨胀扩大,吸水膨胀后的水凝胶层向周围延长了几百微米,显著降低支撑剂的密度,使支撑剂能够在低黏压裂液或清水中保持悬浮。张鑫等[9]采用膨胀树脂对常规陶粒支撑剂进行表面改性,制备出膨胀型自悬浮支撑剂。压裂模拟结果表明,自悬浮支撑剂的运移铺置效果好于常规支撑剂,其支撑裂缝半长为119.2 m,比常规支撑剂提高24%。

本研究以自主研制的油基岩屑烧结支撑剂为基体,基于其特性,优选聚丙烯酰胺为覆膜涂层主体材料,开展膨胀型自悬浮支撑剂的制备和性能研究。该研究对拓宽油基岩屑烧结支撑剂的应用范围、提高油基岩屑残渣资源化利用产品附加值有重要意义。

1 实验部分

1.1 原材料

1.1.1油基岩屑残渣陶粒支撑剂基体

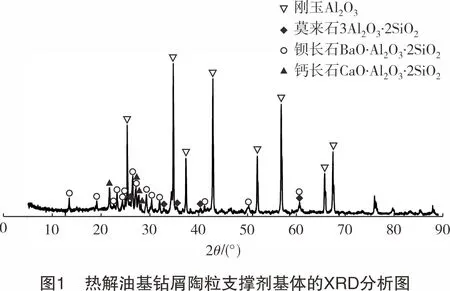

实验采用的陶粒基体为自主研制的20~40目(425~850 μm)的热解油基岩屑残渣陶粒支撑剂,其基础性能和主要物相组成见表1和图1。从表1可以看出,该陶粒支撑剂的各项性能均满足SY/T 5108-2014《水力压裂和砾石充填作业用支撑剂性能测试方法》技术要求。从图1可以看出,该陶粒支撑剂的主要物相组成为刚玉、莫来石、钡长石和钙长石。

表1 热解油基钻屑陶粒支撑剂基体的主要理化性质技术指标体积密度/(g·cm-3)视密度/(g·cm-3)圆度球度52 MPa压力下破碎率/%酸溶度/%浊度/FTU实测值1.632.980.90.94.555.2067SY/T5108-2014技术要求≥0.7≥0.7≤9.0≤7.0≤100

1.1.2聚丙烯酰胺树脂制备所需原材料

聚丙烯酰胺树脂制备所需的原料包括丙烯酰胺(AM)、N,N′-亚甲基双丙烯酰胺(BIS)、N,N,N′,N′-四甲基乙二胺(TEMED)和过硫酸铵(APS),均为分析纯。AM和BIS生产商为成都科隆化工试剂厂,TEMED和APS的生产商分别为天津市福晨化学试剂厂和上海易恩化学试剂厂。

1.1.3性能测试用试剂

为表征陶粒支撑剂的耐盐能力,需配制不同含量的NaCl、KCl、CaCl2和MgCl2溶液以模拟不同矿化度的地层水进行实验。配制溶液时所用的NaCl、KCl、CaCl2和MgCl2均为成都科隆化工试剂厂的分析纯试剂。

1.2 实验方法

1.2.1吸水膨胀树脂的制备

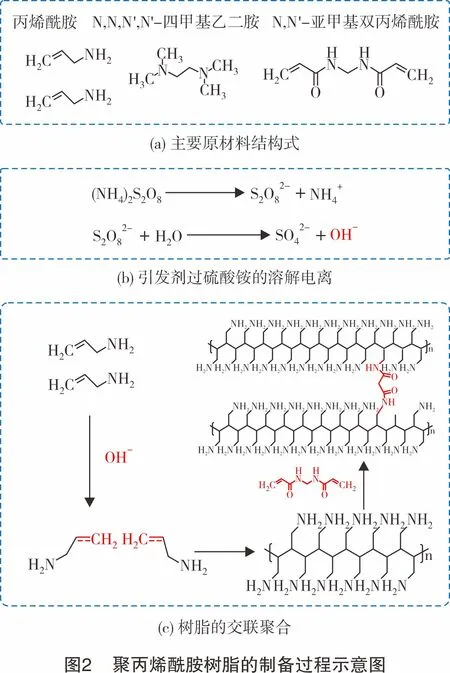

采用水溶液聚合法制备聚丙烯酰胺树脂,其中:丙烯酰胺作为聚丙烯酰胺树脂的单体,构成树脂的骨架结构;N,N’-亚甲基双丙烯酰胺为交联剂,将丙烯酰胺的分子链通过化学键交联;过硫酸铵为聚合反应的助剂,促进丙烯酰胺的聚合反应;N,N,N′,N′-四甲基乙二胺为反应助剂,可有效降低过硫酸铵分解的势能,加快单体的聚合反应,其制备过程如图2所示。树脂合成后,烘干破碎待用。

1.2.2覆膜支撑剂的制备

支撑剂的覆膜工艺流程如图3所示,主要包括烧结支撑剂的表面预处理、覆膜及破碎筛分3个步骤。

1.2.3性能表征方法

1.2.3.1 红外光谱分析

取适量的样品和KBr晶体进行混合,在红外灯下持续研磨混合成均匀粉末,采用压片机将其压制成薄片后,将样品放置于Nicolet 6700型傅里叶红外光谱仪样品测试槽中进行测试,测试范围为500~4 000 cm-1。

1.2.3.2 润湿角测定

将样品铺成一薄层,用盖玻片压紧压平后,采用OCA25型接触角测试仪上的针头滴4 μL蒸馏水后,用悬滴法测定其润湿角,重复5次求平均值。

1.2.3.3 膨胀倍数测定

采用排液法进行样品体积测定,所用液体为无水煤油,膨胀倍数可由式(1)计算,实验结果以5次测定值的平均值为准。

(1)

式中:P′为膨胀倍数,无量纲;V1为24 h吸水后样品体积,mL;V0为干燥时样品体积,mL。

1.2.3.4 形貌观察

将样品置于样品台上,通过T2-3M100型光学显微镜对样品进行形貌观察。

1.2.3.5 热稳定性测定

采用STA449F1型热重分析仪进行测试,加热过程中为氮气氛围,温度测试范围为30~1 000 ℃,升温速率为10 ℃/min。

1.2.3.6 自悬浮支撑剂沉砂速度测定

在100 mL量筒中加入100 mL去离子水或溶液,用直尺量取液面的高度,将优选好的425~850 μm的单颗粒支撑剂放入液面(不附加初速度),按下秒表,记录支撑剂到达量筒底部的时间,此时间记为支撑剂的沉降时间,按式(2)计算沉砂速度。每组实验测10次取平均值。

(2)

式中:v为沉砂速度,mm/s;h为液面的高度,mm;t为支撑剂到达量筒底部的时间,s。

1.2.3.7 酸溶度、浊度、灼烧损耗和破碎率

覆膜后支撑剂的酸溶度、浊度、灼烧损耗和破碎率的测试依据SY/T 5108-2014进行。

1.2.3.8 悬浮稳定性

取2 g自悬浮支撑剂放入20 mL的样品瓶中,加入10 mL清水,将样品瓶分别置于25 ℃、50 ℃、75 ℃和100 ℃环境中,观察其在不同温度下悬浮特性的依时变化。

1.2.3.9 耐盐性能

耐盐性能用耐矿化度来评价。按照膨胀倍数测定方法,测定模拟地层水矿化度下膨胀倍数,按式(3)计算膨胀倍数保持率,即耐矿化度。

(3)

式中:c为耐矿化度;P1′为自悬浮支撑剂在模拟地层水中的膨胀倍数;P0′为自悬浮支撑剂在去离子水中的膨胀倍数。

2 结果与讨论

2.1 聚丙烯酰胺树脂的制备及性能表征

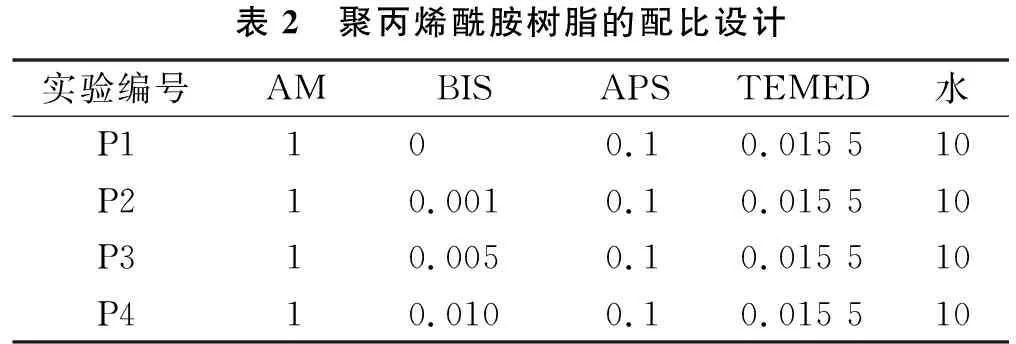

由于聚丙烯酰胺树脂的力学强度几乎完全取决于凝胶的交联[10],故制备聚丙烯酰胺树脂时着重考虑了交联剂加量对聚丙烯酰胺树脂性能的影响。此外,反应温度是影响聚合反应进程的关键参数。因此,分别研究了交联剂加量(不掺加以及占丙烯酰胺单体质量比的0.1%、0.2%、0.5%、1.0%)、反应温度(25 ℃、50 ℃、75 ℃)对其膨胀倍数的影响,并且分别探究了其在清水和不同含量(0 mg/L、5 000 mg/L、10 000 mg/L、15 000 mg/L、20 000 mg/L)的NaCl溶液中的膨胀行为。具体的聚丙烯酰胺树脂的配比(质量比,下同)见表2。

表2 聚丙烯酰胺树脂的配比设计实验编号AMBISAPSTEMED水P110 0.10.015 510P210.0010.10.015 510P310.0050.10.015 510P410.0100.10.015 510

2.1.1交联剂和合成温度对聚丙烯酰胺树脂性能的影响

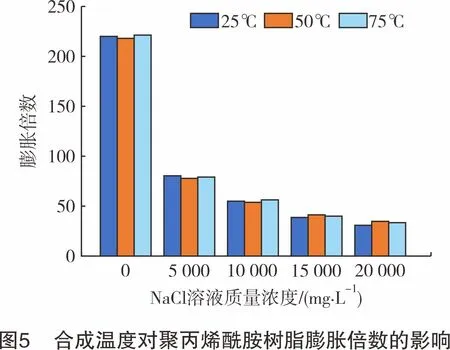

交联剂加量和合成温度对聚丙烯酰胺树脂膨胀倍数的影响分别如图4、图5所示。从图4可以看出,合成的聚丙烯酰胺树脂具有良好的膨胀性,而随着交联剂加量的增加,树脂膨胀倍数降低,从不掺加交联剂时的220倍下降到交联剂加量为1%时的150倍。分析其原因可知,交联剂可增加聚丙烯酰胺树脂的交联密度,当交联密度过高时,聚丙烯酰胺分子链间的内聚力增强,从而表现出较低的膨胀系数[11]。而在NaCl溶液中,交联剂加量对树脂膨胀倍数的影响不大,但树脂在盐溶液中的膨胀倍数明显低于在清水中,且随着溶液中盐含量的增加,呈现出膨胀倍数降低的趋势,这与盐溶液中离子与聚丙烯酰胺分子链的相互作用有关。在水化过程中,盐溶液电离出的离子随着水分子进入聚丙烯酰胺树脂的分子链中,在静电力的作用下增强了分子链间的相互作用,从而加剧了分子间的内聚力,最终导致了膨胀性能的降低[12-13];而在高盐含量下,随着聚丙烯酰胺分子链间的作用加强,形成类似物理交联的效应,因而交联剂量的增加对其膨胀系数的影响相对减弱。从图5可以发现,合成温度对其溶胀特性基本没有影响,其原因可能主要与聚丙烯酰胺树脂的合成过程有关,丙烯酰胺聚合的过程中自身会释放出大量的热,足以达到反应所需的热量平衡,因而表现出合成温度对聚丙烯酰胺树脂的凝胶网络结构的影响并不明显,不同温度下树脂的膨胀性能基本接近。

上述结果表明,较低的交联剂加量有利于聚丙烯酰胺树脂的膨胀,但是交联剂的缺失不利于聚合物形成稳定的三维网状结构[11],故后续优选交联剂为聚丙烯酰胺单体的0.1%时制备的树脂进行性能表征。同时,由实验结果可知,合成温度对聚丙烯酰胺树脂的膨胀倍数影响较小,故后续实验均在室温(25 ℃)下进行。

2.1.2聚丙烯酰胺树脂的性能表征

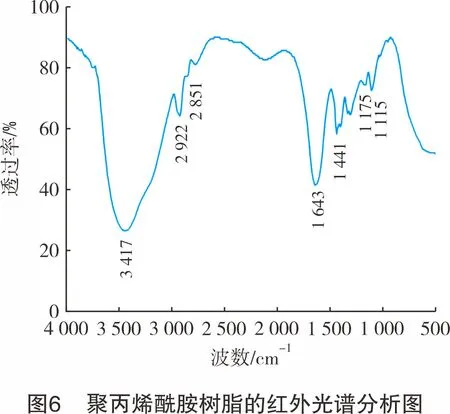

除膨胀性能以外,树脂的化学组成、表面浸润性和热稳定性也直接影响其在陶粒支撑剂表面涂覆的应用可行性,故对此展开了分析,其结果如图6、图7和图8所示。图6中3 417 cm-1处为N-H伸缩振动的特征吸收峰,2 922 cm-1处为亚甲基反对称伸缩振动的特征吸收峰,2 851 cm-1处为亚甲基伸缩振动的特征吸收峰,1 643 cm-1处为C=O伸缩振动和N-H弯曲振动共同引起的特征吸收峰,1 441 cm-1处为亚甲基变形的特征吸收峰,1 175 cm-1和1 115 cm-1处的吸收峰与C-N和C-C的伸缩振动有关[14-15]。上述分析表明,合成的聚丙烯酰胺树脂主要由酰胺基团和C-C构成的骨架组成。

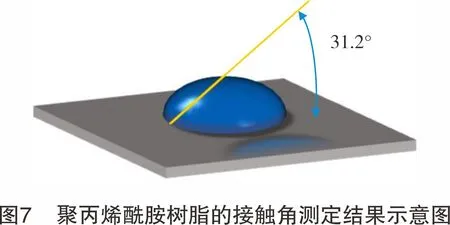

树脂与水的接触角测定结果如图7所示,其接触角测定值为31.2°,表明其具有良好的亲水特性。这主要是因其化学结构中含有高活性的亲水性基团酰胺基。

图8所示为聚丙烯酰胺树脂的热分析结果,热重(TG)曲线分别在50~110 ℃、250~350 ℃和350~500 ℃出现明显的失重台阶,在差热(DSC)曲线上也分别在3个温度区间内出现了对应的吸热峰。分析可知,第一个失重台阶应与树脂中的自由水挥发有关,而第二、第三个台阶分别对应于胺基和C-C骨架的分解。该结果表明,聚丙烯酰胺的骨架结构在200 ℃左右的高温下均能保持良好的稳定性,故适用于深井的高温作业。

2.2 自悬浮支撑剂的制备与性能评价

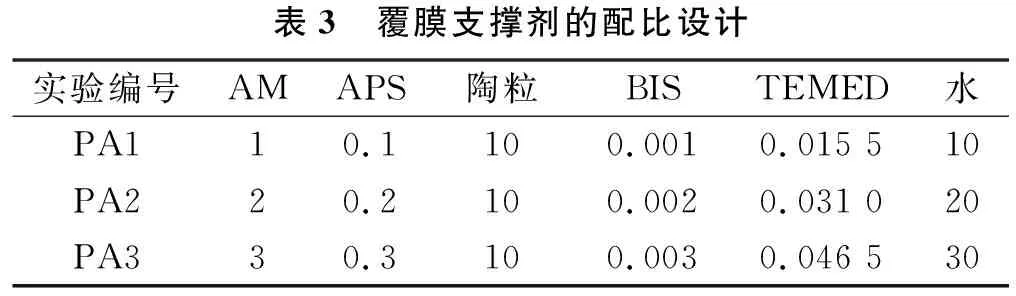

第2.1节聚丙烯酰胺的合成实验结果表明交联剂对树脂性能的影响显著。交联剂加量较低时,合成树脂的膨胀倍数较高,故推荐交联剂加量为聚丙烯酰胺单体质量的0.1%。因此,在进行支撑剂覆膜研究时,首先按此交联剂加量进行自悬浮支撑剂的制备,探究丙烯酰胺单体与陶粒质量比例对覆膜支撑剂性能的影响。基于此,设计了3组实验,配比如表3所列。

表3 覆膜支撑剂的配比设计实验编号AMAPS陶粒BISTEMED水PA110.1100.0010.015 510PA220.2100.0020.031 020PA330.3100.0030.046 530

2.2.1丙烯酰胺单体与陶粒质量比对覆膜支撑剂性能的影响

2.2.1.1 膨胀性能

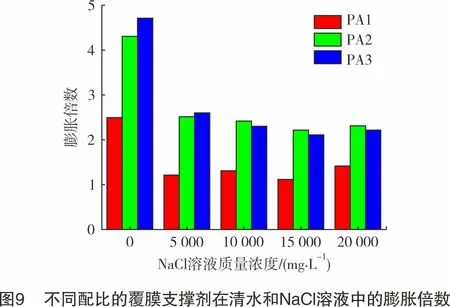

不同配比覆膜支撑剂在清水和不同含量NaCl溶液中的膨胀性能如图9所示。由图9可知,随着丙烯酰胺单体含量的增加,覆膜支撑剂在清水和NaCl溶液中的膨胀倍数基本呈上升的趋势,当丙烯酰胺加量为10%时,其膨胀倍数较低,尤其是在盐溶液中,膨胀倍数值未达到1.5倍;当丙烯酰胺加量为20%和30% 时,膨胀性能较好,且基本接近,清水中膨胀倍数均超过了4倍,在不同含量的NaCl溶液中,其膨胀倍数的变化较小,其值也维持在2.5倍左右。

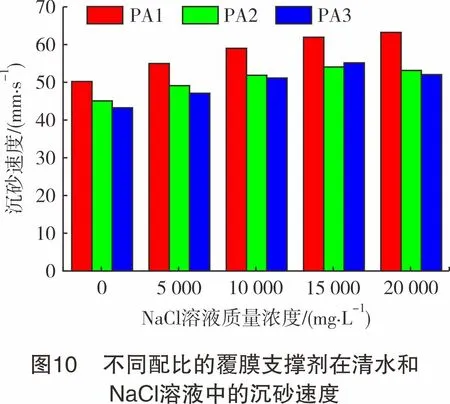

2.2.1.2 沉砂速度

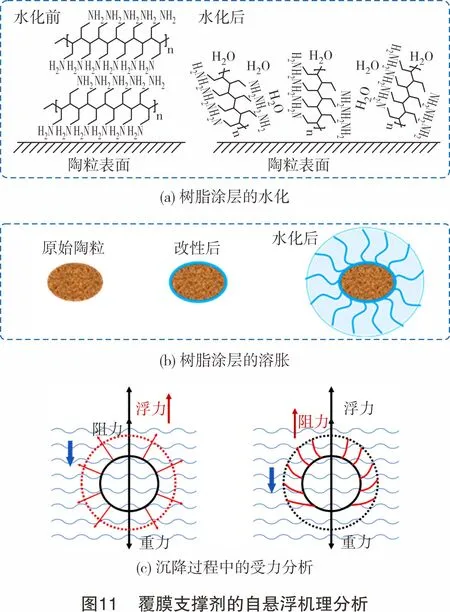

图10展示了3组配比覆膜支撑剂在清水和不同含量NaCl溶液中的沉砂速度,结果表明随着溶液中盐含量的增加,3组配比覆膜支撑剂的沉砂速度均基本呈现上升的趋势,主要是由于在盐溶液中,覆膜支撑剂的膨胀性能降低,其受到的浮力减小所致。同时,发现覆膜支撑剂的沉砂速度随丙烯酰胺的增加而降低,分析原因可知,丙烯酰胺的增加引起溶液黏度的增加和覆膜支撑剂膨胀倍数的提高,导致其受到的浮力和流体阻力增大(见图11),从而阻止了自悬浮支撑剂的下降[16]。

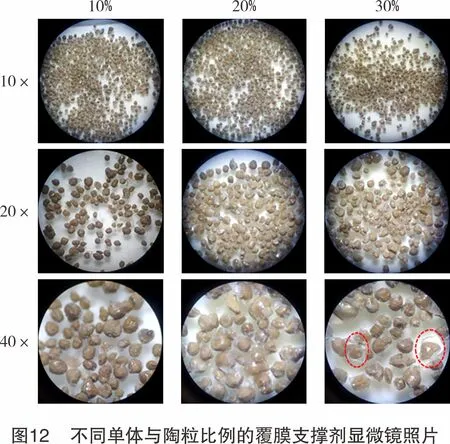

2.2.1.3 形貌特征

不同丙烯酰胺单体比例下的支撑剂在显微镜下的覆膜效果见图12。从图12可以观察到,随着单体加量的增加,陶粒表面的聚丙烯酰胺树脂涂层的厚度增加,但当单体加量过高时(30%),陶粒表面树脂涂层的不均匀性增加,出现部分颗粒涂层明显过多的情况。综上所述,自悬浮支撑剂的最佳单体加量为陶粒基体质量的20%。

2.2.2自悬浮支撑剂的性能评价

2.2.2.1 基础性能

按最佳配比(PA2)制备的自悬浮支撑剂基础性能测试结果如表4所列,其圆球度、破碎率、酸溶度和浊度均满足SY/T 5108-2014要求。同时,可以发现,覆膜后支撑剂的破碎率有所降低,这是由于覆膜后的“核壳增强效应”所致[17]。

表4 自悬浮陶粒支撑剂的基础性能技术指标圆度球度52 MPa压力下破碎率/%酸溶度/%浊度/FTU灼烧损耗/%膨胀倍数沉砂速度/(mm·s-1)实测值0.70.74.203.0172.89.234.345SY/T 5108-2014技术要求≥0.7≥0.7≤9.0≤5.0≤100

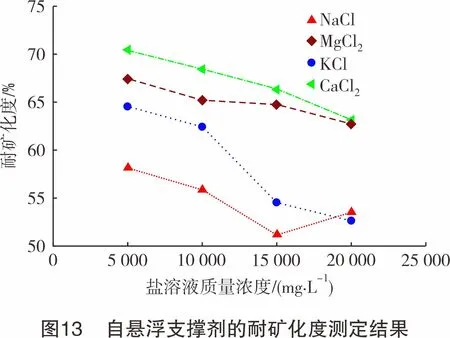

2.2.2.2 耐盐性能

自悬浮支撑剂在4种常见地层盐类—KCl、NaCl、CaCl2和MgCl2溶液中的耐矿化度如图13所示。由图13可知,随着溶液中盐含量的增加,耐矿化度降低,其中,自悬浮支撑剂耐NaCl的能力最低,这可能与形成的-COOR基团(R代表阳离子)发生电离,表面形成的双电子层有关,不同阳离子含量及性质影响聚合物水解的溶液黏度[7,18-19]。同时,从图13还可以看出,自悬浮支撑剂的耐矿化度均大于50%,即使在高含量的盐溶液中,其膨胀倍数最低值也达到了2.2倍,表明自制的自悬浮支撑剂耐盐能力良好。

2.2.2.3 悬浮稳定性

支撑剂覆膜前后在不同温度下的悬浮稳定性如图14所示。从图14可以看出,覆膜支撑剂的自悬浮效果随着温度的增加略有提升,且自悬浮效果比较稳定,经4 h浸泡后,自悬浮效果基本保持不变。

3 结论

采用聚丙烯酰胺树脂对自制的油基钻屑残渣烧结支撑剂进行表面改性,研究了交联剂加量、合成温度、丙烯酰胺单体加量对自悬浮支撑剂性能的影响,得出如下结论:

(1) 增加交联剂加量,不利于自悬浮支撑剂的膨胀,合成温度对树脂性能影响较小。丙烯酰胺单体加量的增加,可提高其自悬浮效果,但加量过高,会影响覆膜的均匀性。

(2) 自悬浮支撑剂的最佳配方为m(陶粒)∶m(丙烯酰胺)∶m(N,N′-亚甲基双丙烯酰胺)∶m(过硫酸铵)∶m(N,N,N′,N′-四甲基乙二胺)=10.000∶2.000∶0.002∶0.020∶0.031时,自悬浮支撑剂性能最佳,其膨胀倍数为4.3,沉砂速度为45 mm/s,且耐盐性能和悬浮稳定性良好。

(3) 覆膜支撑剂的自悬浮功能的实现主要与聚丙烯酰胺树脂的溶胀有关,树脂的体积膨胀和聚丙烯酰胺分子链向外延伸引起溶液黏度的增加提升了支撑剂在溶液中的阻力(浮力和流体阻力)。