劣质催化柴油加氢裂化预精制催化剂的开发及工业应用

陈禹霏 辛靖 马致远 曲顺利 韩龙年 张海洪 杨国明 范文轩

1.中海油化工与新材料科学研究院 2.中海石油中捷石化有限公司

在经济发展的新时代下,我国炼油行业结构性产能过剩问题突出,成品油消费结构发生变化,主要表现为消费柴汽比不断降低,2019年柴汽比降至1.05∶1[1-2],预计到2030年将降至0.90∶1[3]。各大炼厂均通过多种技术措施降低柴汽比[4-8]。我国炼厂柴油的组成中直馏柴油和催化柴油占比较大[9],如何高效利用直馏柴油、催化柴油以化解柴油产能过剩、实现柴油增值利用,增产市场紧缺的芳烃原料、乙烯原料和喷气燃料等产品,是当前的技术主流,在这方面,加氢裂化技术是“油转化”的重要工艺[10]。直馏柴油的组分以饱和烃为主,芳烃组分以单环芳烃为主,是生产喷气燃料、乙烯裂解原料等产品或中间产品的优质原料,用好原料中的饱和烃非常重要。催化柴油是重油催化裂化/催化裂解装置的主要产品之一,具有密度大、硫含量高、氮含量高和多环芳烃含量高等特点,属于典型的劣质柴油馏分,是降低柴汽比、柴油馏分增值利用的关键,其处理重点是通过原料中多环芳烃的选择性转化将单环芳烃等组分富集在重整原料中,即加氢裂化预处理过程中主要发生原料的加氢脱硫、加氢脱氮及多环芳烃的选择性加氢饱和反应,然后在加氢裂化过程中发生四氢萘类单环芳烃的开环及烷基苯类单环芳烃的断侧链反应,通过高性能催化剂与工艺条件优化的协同作用,得到富含BTX等组分的富芳石脑油。随着原油重质化、劣质化的趋势进一步加剧,直馏柴油、常压渣油等各馏分的性质也将进一步变差。与此同时,伴随着催化裂解(DCC)等深度裂解装置转化率的持续增加、原油直接制化学品技术的发展以及焦化装置处理原料的日益重质化[11-14],催化柴油、焦化柴油的劣质化将更加明显,产量也将进一步增加。

目前,柴油加氢裂化技术仍是实现柴油馏分增值化的主要手段[15]。随着装置所加工原料的日益劣质化,即原料中总硫、总氮和多环芳烃的绝对含量越来越高,且加氢脱除难度较大的带烷基侧链的二苯并噻吩类硫化物占比较高,具有双环结构的吲哚类和咔唑类氮化物含量也显著增长,其本身难以加氢脱除,同时又会抑制加氢脱硫反应,从而增加脱硫难度[16]。国内研究机构一直在进行劣质柴油加氢精制催化剂的开发和应用工作[17]。本研究针对柴油加氢裂化装置在掺炼大比例催化柴油进行柴油馏分的提质增效时,加氢裂化预精制催化剂将面临所加工原料中硫、氮和芳烃绝对含量明显升高而导致加氢脱硫、加氢脱氮难度的显著增加这一难题,通过优化催化剂载体、助剂加入方式和加入量等催化剂制备工艺,在实验室开发了高性能的劣质催化柴油加氢裂化预精制催化剂,并进行了性能评价,中试工艺优化研究和工业应用。对于工业加氢装置,劣质催化柴油加氢裂化预精制的目的主要包括:①烯烃的饱和;②硫、氮等杂原子化合物的加氢脱除;③双环及以上多环芳烃的加氢饱和等原料油的精制。若后续串联加氢裂化时,原料的预精制将为裂化段提供氮含量满足要求的精制柴油,通过后续的裂化反应后转化为富芳石脑油等产品。催化柴油加氢浅度精制后也可作为燃料油等产品出售[18]。

1 试验部分

1.1 催化剂制备及表征

在优化催化剂载体、助剂加入方式和加入量、活性金属配比、浸渍方式等催化剂制备工艺的基础上,中海油化工与新材料科学研究院(北京)有限公司(以下简称材科院)开发了劣质柴油加氢裂化预精制催化剂CHT-1,其与参比催化剂物化性能的对比结果见表1。

表1 催化剂物化性能对比样品比表面积/(m2·g-1)总孔容/(mL·g-1)最可几孔径/nm机械强度/(N·cm-1)堆密度(工业装填)/(g·mL-1)参比催化剂1400.3410.01640.82CHT-1催化剂1800.309.42000.80

从表1可以看出,CHT-1催化剂的比表面积、机械强度等均高于参比催化剂,总孔容略低于参比催化剂,工业装填的堆密度低于参比催化剂,具有一定的成本优势。

1.2 试验装置及油品分析

在300 mL连续等温固定床加氢中试试验装置(见图1)上进行相关试验。工艺流程为:原料油经原料油泵升压后进入反应器,经过催化反应后进入气液分离器进行分离,再对分离后的液相产品取样分析。试验过程中,各工艺参数均进行精确控制,反应温度控制精度为±0.5 ℃,系统压力控制精度为±0.1 MPa,本次试验过程中未投用循环氢,氢气一次通过。主要对原料油和精制柴油的密度、硫含量、氮含量和质谱族组成等进行分析,分析方法均采用国家标准和行业标准,见表2。

表2 油品分析方法分析项目试验方法密度SH/T 0604-2000《原油和石油产品密度测定法(U形振动管法)》硫含量GB/T 17040-2019《石油和石油产品中硫含量的测定能量色散X射线荧光光谱法》氮含量SH/T 0657-2007《液态石油烃中痕量氮的测定氧化燃烧和化学发光法》烃类组成NB/SH/T 0606-2019《中间馏分烃类组成的测定 质谱法》

1.3 原料油

试验所用原料均取自某炼厂柴油加氢工业装置,其中,原料油为混合柴油(掺炼不同比例、不同类型的催化柴油,实验室配制,以下简称混柴)及其他炼厂的工业原料,原料的主要性质见表3。由表3可知,直馏柴油(以下简称直柴)中芳烃质量分数<25%,催化柴油(以下简称催柴)中芳烃质量分数均>85%,且两环及以上多环芳烃质量分数>60%,性质较差。催化柴油的掺炼比不同时,随着掺炼比的提高,混合柴油的性质变差,多环芳烃质量分数>50%。此外,取自炼厂2的混柴5是一种性质较好的柴油馏分,链烷烃质量分数>50%,多环芳烃质量分数<7%。

表3 原料油的主要油品性质柴油种类密度(20 ℃)/(g·cm-3)w(硫)/(μg·g-1)w(氮)/(μg·g-1)直柴①0.857 61 820170催柴1①0.960 85 110707催柴2①0.968 84 150479混柴1②0.888 52 580277混柴2②0.897 62 940332混柴3②0.907 73 180360混柴4②0.918 93 480423混柴5③0.804 4 731267柴油种类烃类组成,w/%链烷烃环烷烃单环芳烃双环芳烃三环芳烃芳烃直柴①34.441.813.79.40.723.8催柴1①7.82.626.855.87.089.6催柴2①9.84.720.355.69.685.5混柴1②26.129.317.124.72.844.6混柴2②23.325.317.830.13.551.4混柴3②21.121.818.434.64.157.1混柴4②18.317.719.339.94.864.0混柴5③53.632.18.65.20.514.3 注:①直柴、催柴1和催柴2取自炼厂1柴油加氢工业装置;②混柴1、混柴2、混柴3和混柴4为直柴中掺炼不同比例的催化柴油,混柴1为直柴中掺炼质量分数为30%的催化柴油,掺炼比依次提高10个百分点,其中,混柴1用于催化剂的性能对比等,混柴2、混柴3等进行催化剂的原料适应性研究;③混柴5取自炼厂2柴油加氢工业装置。

2 结果与讨论

2.1 参比催化剂的催化性能

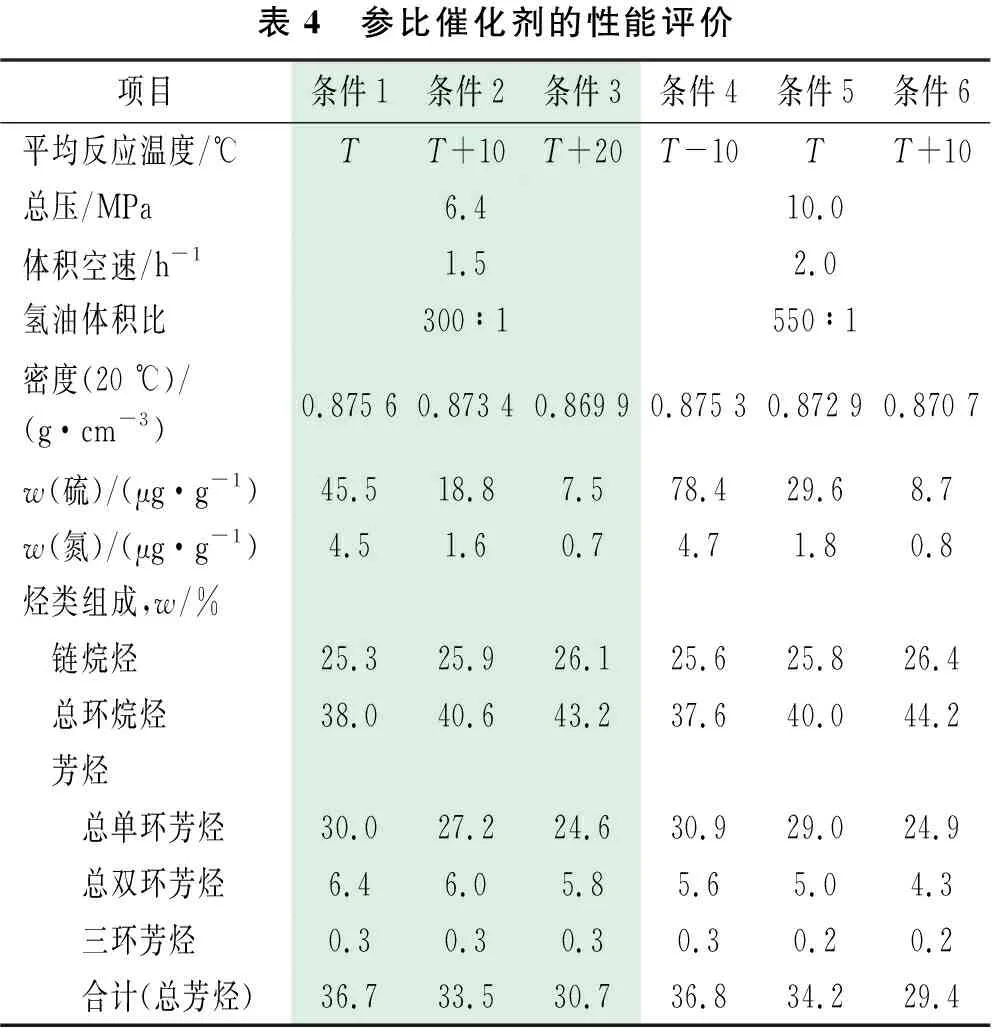

以混柴1为原料,在总压分别为6.4 MPa和10.0 MPa的两种工况下进行参比催化剂的性能评价,评价结果如表4所列。由表4可知,参比催化剂的催化活性为:在总压为6.4 MPa、体积空速为1.5 h-1、氢油体积比为300∶1、平均反应温度为(T+20)℃(T为基准温度,下同)时,精制柴油中硫质量分数<10.0 μg/g、氮质量分数<1.0 μg/g,多环芳烃质量分数<7%;在总压为10.0 MPa、体积空速为2.0 h-1、氢油体积比为550∶1、平均反应温度为(T+10) ℃时,精制柴油中硫质量分数<10.0 μg/g、氮质量分数<1.0 μg/g,多环芳烃质量分数<5%。

表4 参比催化剂的性能评价项目条件1条件2条件3条件4条件5条件6平均反应温度/℃TT+10T+20T-10TT+10总压/MPa6.410.0体积空速/h-11.52.0氢油体积比300∶1550∶1密度(20 ℃)/(g·cm-3)0.875 60.873 40.869 90.875 30.872 90.870 7w(硫)/(μg·g-1)45.518.87.578.429.68.7w(氮)/(μg·g-1)4.51.60.74.71.80.8烃类组成,w/% 链烷烃25.325.926.125.625.826.4 总环烷烃38.040.643.237.640.044.2 芳烃 总单环芳烃30.027.224.630.929.024.9 总双环芳烃6.46.05.85.65.04.3 三环芳烃0.30.30.30.30.20.2 合计(总芳烃)36.733.530.736.834.229.4

2.2 CHT-1催化剂的催化性能

同样以混柴1为原料,分别在6.4 MPa和10.0 MPa两种工况下对实验室开发的CHT-1劣质柴油加氢裂化预精制催化剂进行催化性能的评价,结果见表5。由表5和表4的对比结果可知,在反应温度等工艺参数相同的条件下,采用CHT-1催化剂,精制柴油密度、硫含量、氮含量和多环芳烃含量明显低于参比催化剂,尤其是氮含量和多环芳烃含量,表明实验室开发的CHT-1催化剂具有更优异的加氢脱氮、脱芳烃活性。要达到同等的加氢脱氮深度,CHT-1催化剂的平均反应温度较参比催化剂至少低10 ℃,显示出良好的催化活性。

表5 CHT-1催化剂的性能评价项目条件1条件2条件3条件4条件5条件6平均反应温度/℃TT+10T+20T-10TT+10总压/MPa6.410.0体积空速/h-11.52.0氢油体积比300∶1550∶1密度(20 ℃)/(g·cm-3)0.872 70.867 00.863 10.874 40.870 80.865 4w(硫)/(μg·g-1)29.715.57.058.024.86.4w(氮)/(μg·g-1)0.7<0.5<0.51.0<0.5<0.5烃类组成,w/% 链烷烃25.226.326.126.326.226.9 总环烷烃38.742.744.138.041.046.3 芳烃 总单环芳烃29.625.424.530.028.022.9 总双环芳烃6.25.35.15.44.63.7 三环芳烃0.30.30.20.30.20.2 合计(总芳烃)36.131.029.835.732.826.8

2.3 CHT-1催化剂的中试工艺优化

改变氢油体积比、体积空速等加氢工艺主要参数,进行CHT-1催化剂的中试条件优化,结果见表6。在控制精制柴油中氮含量满足加氢裂化催化剂进料要求的同时,控制原料中芳烃的深度加氢饱和,避免单环芳烃的进一步饱和。此外,综合考虑催化剂寿命、装置处理量、循环氢压缩机负荷等工况,针对混柴1的原料性质,优化的中试工艺条件为:总压≥9.0 MPa,体积空速≤2.0 h-1,氢油体积比≥550∶1,平均反应温度≥(T+10) ℃。在优化的中试工艺条件下,精制柴油中氮质量分数<1.0 μg/g,硫质量分数<10.0 μg/g,多环芳烃质量分数<4%,且精制柴油中单环芳烃质量分数控制在25%左右。

表6 CHT-1催化剂中试条件优化结果项目条件1条件2条件3条件4条件5条件6条件7条件8平均反应温度/℃TT+10T+10T+10T+10T+10T+15T+15总压/MPa10.010.010.010.09.07.010.010.0体积空速/h-12.02.01.82.22.02.02.02.0氢油体积比550∶1550∶1550∶1550∶1550∶1550∶1500∶1300∶1w(硫)/(μg·g-1)24.86.43.87.89.612.45.17.6w(氮)/(μg·g-1)<0.5<0.5<0.51.01.01.4<0.5<0.5烃类组成,w/% 链烷烃26.226.928.628.728.728.528.528.2 总环烷烃41.046.346.243.341.437.047.445.8 芳烃 总单环芳烃28.022.922.223.926.228.520.822.1 总双环芳烃4.63.72.74.03.35.83.23.7 三环芳烃0.20.20.30.10.40.20.10.2 合计(总芳烃)32.826.825.228.029.934.524.126.0

2.4 CHT-1催化剂的原料适应性

2.4.1掺炼比不同的混合柴油的原料适应性

采用不同掺炼比的混合柴油进行CHT-1催化剂的原料适应性考查,结果见表7。由表7可知,在总压为10.0 MPa、体积空速为2.0 h-1、氢油体积比为550∶1、平均反应温度为(T+20) ℃的工艺条件下,随着催化柴油掺炼比的逐步增加,虽然精制柴油密度、硫含量等逐渐升高,但精制柴油中氮质量分数仍≤1.0 μg/g,多环芳烃质量分数<7.0%,表明CHT-1催化剂具有良好的原料适应性。

表7 CHT-1催化剂的原料适应性项目混柴1混柴2混柴3混柴4平均反应温度/℃T+20总压/MPa10.0体积空速/h-12.0氢油体积比550∶1密度(20 ℃)/(g·cm-3)0.857 00.871 60.880 20.888 1w(硫)/(μg·g-1)2.08.021.429.9w(氮)/(μg·g-1)<0.50.50.71.0烃类组成,w/% 链烷烃28.826.123.020.3 总环烷烃47.338.533.830.6 芳烃 总单环芳烃21.130.637.242.5 总双环芳烃2.54.35.46.0 三环芳烃0.30.50.60.6 合计(总芳烃)23.935.443.249.1

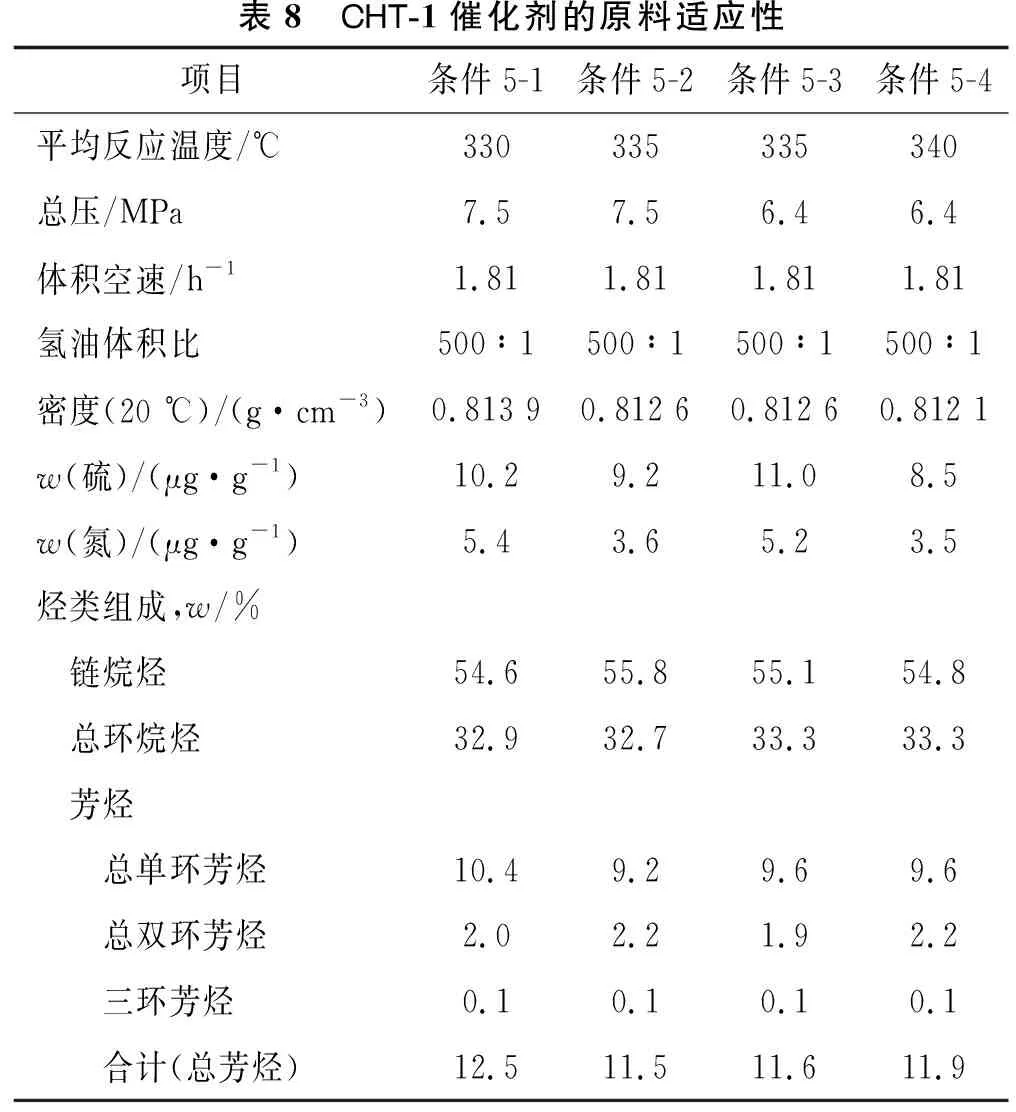

2.4.2炼厂2混合柴油的原料适应性

对照某炼厂柴油加氢装置的操作工况,即:体积空速为1.81 h-1,氢油体积比为549∶1,反应器入口氢分压为7.53 MPa,加权平均反应温度为342 ℃,控制精制柴油中硫质量分数<10.0 μg/g、氮质量分数<10.0 μg/g,采用混柴5进行CHT-1催化剂的原料适应性研究,结果见表8。由表8可知,相比某炼厂工业装置的实际操作工况,在平均反应温度和总压较低等更为缓和的条件下,精制柴油中硫、氮质量分数均<12.0 μg/g,且精制柴油中多环芳烃质量分数<3.0%,再次表明CHT-1催化剂具有良好的催化活性和原料适应性。

表8 CHT-1催化剂的原料适应性项目条件5-1条件5-2条件5-3条件5-4平均反应温度/℃330335335340总压/MPa7.57.56.46.4体积空速/h-11.811.811.811.81氢油体积比500∶1500∶1500∶1500∶1密度(20 ℃)/(g·cm-3)0.813 90.812 60.812 60.812 1w(硫)/(μg·g-1)10.29.211.08.5w(氮)/(μg·g-1)5.43.65.23.5烃类组成,w/% 链烷烃54.655.855.154.8 总环烷烃32.932.733.333.3 芳烃 总单环芳烃10.49.29.69.6 总双环芳烃2.02.21.92.2 三环芳烃0.10.10.10.1 合计(总芳烃)12.511.511.611.9

2.5 CHT-1催化剂的寿命试验

2.5.1总压10.0 MPa

以混柴1为原料,在加氢装置总压为10.0 MPa、体积空速为2.0 h-1、平均反应温度为(T+10) ℃,氢油体积比为550∶1的工艺条件下,进行CHT-1催化剂的稳定性试验,结果见图2。

由图2可知,CHT-1催化剂在加氢中试装置上完成2 800 h的寿命试验,催化剂的活性稳定性良好,硫质量分数<10.0 μg/g、氮质量分数<2.0 μg/g。

2.5.2总压6.4 MPa

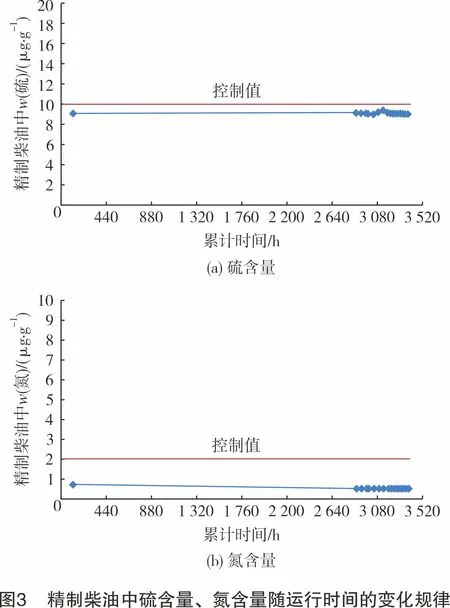

以混柴1为原料,在总压为6.4 MPa、体积空速为1.5 h-1、平均反应温度为(T+20) ℃、氢油体积比为330∶1的工艺条件下,继续进行催化剂的稳定性试验,结果见图3。

从图3可以看出,CHT-1催化剂在加氢中试装置上累计完成3 400 h的寿命试验(含总压力为10.0 MPa下2 800 h的寿命试验),催化剂的活性稳定性良好,硫质量分数<10.0 μg/g,氮质量分数<2.0 μg/g。

2.6 CHT-1催化剂的重生性能

对3 400 h寿命试验后的CHT-1催化剂进行实验室的重生,重生催化剂的物化性能与新鲜催化剂相当。以混柴1为原料,在加氢中试试验装置上进行重生催化剂的性能评价,结果见表9。

从表9和表5的对比结果可以看出,实验室重生后的CHT-1催化剂活性与新鲜催化剂相当,说明CHT-1催化剂也具有良好的重生性能。

表9 CHT-1重生催化剂的性能评价项目条件6-1条件6-2条件6-3条件6-4平均反应温度/℃T+10T+20T+10T总压/MPa6.46.410.010.0体积空速/h-11.51.52.02.0氢油体积比300∶1300∶1550∶1550∶1w(硫)/(μg·g-1)16.97.46.221.2w(氮)/(μg·g-1)0.7<0.5<0.50.6烃类组成,w/% 链烷烃26.326.526.426.7 总环烷烃42.244.446.841.3 总芳烃31.529.126.232.0

2.7 CHT-1催化剂的工业应用

实验室定型的CHT-1催化剂经工业放大形成稳定的生产方案,进行生产后用于某炼厂30×104t/a裂解柴油加氢装置,在中低压条件下,主要生产硫质量分数≤800 μg/g的燃料油优质调合组分(硫质量分数≤800 μg/g为企业内控指标)。标定期间的工艺参数、物料平衡及标定结果见表10和表11。由表10和表11可知,在加工负荷略高的情况下,精制柴油中硫质量分数控制在520 μg/g左右,表明催化剂活性高,催化剂应用效果良好,性能和强度均能满足工艺要求。

表10 标定期间的工艺参数及物料平衡操作参数数值操作压力/MPa5.8加工负荷/%105总体积空速/h-11.9氢油体积比560BH反应温度/℃ 催化剂床层入口温度271 催化剂床层出口温度318 平均反应温度294.5氢耗,w/%0.95φ(重整氢气)/%94φ(循环氢气)/%93物料平衡数值入方,w/%原料油100.000 0新氢0.946 0合计100.946 0出方,w/%高分气0.008 0低分气0.006 9酸性气0.001 1精制柴油100.930 0合计100.946 0 注:物料平衡数据以原料油为 100.000 0%计。

表11 CHT-1催化剂应用的标定结果项目密度(20 ℃)/(g·cm-3)w(硫)/(μg·g-1)色度溴价/(g Br·(100 g)-1)酸度/(mg·(100 mL)-1)闪点(闭口)/℃馏程/℃初馏点50%馏出温度90%馏出温度原料 催化柴油(控制)≤5 500≤8.0≤30≤7≥55≤375 催化柴油(实际)0.924 32 320<3.011.40.665170268352产品 精制柴油(控制)≤800≥55≤375 精制柴油(实际)52065348

3 结论

(1) 催化剂的性能对比结果表明,实验室开发的CHT-1催化剂具有更优异的加氢脱氮、脱芳烃活性,在达到同等加氢脱氮深度的前提下,CHT-1催化剂的平均反应温度较参比催化剂低至少10 ℃。

(2) 在CHT-1催化剂中试优化的基础上,完成催化剂对多种原料的性能评价,结果表明,CHT-1催化剂具有良好的原料适应性。

(3) 在恒定的中试工艺条件下,累计完成CHT-1催化剂共计3 400 h的活性稳定性试验,结果表明,精制柴油中硫含量等性质稳定,CHT-1催化剂具有良好的活性稳定性。

(4) CHT-1重生催化剂的性能对比结果表明,重生催化剂的性能与新鲜催化剂相当,表明CHT-1催化剂具有良好的重生性能。

(5) CHT-1催化剂的工业应用结果表明,在加工负荷略高的情况下,精制柴油中硫质量分数控制在520 μg/g左右,表明催化剂活性高,应用效果良好,性能和强度均能满足工艺要求。