小井眼套管整圆工具有限元力学计算

席武军, 谢津梁, 赵智成, 刘宝振, 穆总结*

(1.中国石油西部钻探工程公司井下作业公司, 克拉玛依 834099; 2.中国石油大学(北京),油气资源与探测国家重点实验室, 北京 102249; 3.中国石油大学(北京)克拉玛依校区, 油气资源与探测国家重点实验室克拉玛依分室, 克拉玛依 834000)

随着水平井和大斜度井被各大油田广泛应用,水平井和大斜度井套损率逐年增加,井筒质量问题日渐突出,对套管损坏及套管无损修复的问题愈发重要,因此为保证套损井的后期有效的持续开发,套管的无损整形修复工作亟待解决[1-2]。

套管整圆工具是套管修复领域中不可或缺的技术手段,在油气井完井工程领域具有非常重要的作用,其性能好坏直接影响到后期开采开发效率[3]。在水平井和大斜度井内,常规整形工具在水平段、斜井段整形过程易发生偏磨,损坏套管。同时受水平井和大斜度井井眼曲率影响,整形工具上提和下放困难,纵向冲胀难度大,对操作要求较高,井底有效钻压不易控制,易造成卡钻。井斜的增加、曲率、“S”形井段、段长变化都会造成摩阻变化,摩阻导致井口传递到工具底端的钻压、扭矩有较大的损耗,导致有效钻压和扭矩难以计算和控制[4-5]。目前,变形套管的修复国内外采用的是以梨型整形器整形、井下爆破整形、偏心旋转整形等为代表的变形套管修复技术[6],其中梨型整形器整形以施工操作简单,工具耐用,价格低廉等优点,是目前常用的整形方法[7]。该技术存在工作量大、受工况限制、频繁起下钻、损伤套管、以及难以恢复原通径等技术缺陷[8]。在当前改进工具研究方面,邓宽海等[9]通过室内试验的方法,测定了旋压整形器在套管修复过程中套管所需的整形力及其套管变形规律;张宏峰[10]采用液压涨套技术设计了一种针对于页岩油水平井压裂作业导致套管变形的套管修复工具,解决了传统套管修复工具修复力小的问题。

在实际生产过程中,套管变形受多种因素的影响。在当前对于套管变形的研究中,张鑫[11]等分析了地层滑移至套管变形的情况,并建立套管变形量的计算模型;曾义金等[12]分析了体积压裂时激活地层天然裂缝导致套管受力变形的情况;张鹏等[13]研究了压裂过程中井筒套管应力的变化规律。套管受损类型多样,主要分为工程因素和地质因素。就工程因素而言,水平井多采用压裂增产措施,在分层压裂过程中,由于高压(80~120 MPa)和液体的进入造成局部应力集中或断层面摩阻因子降低,在一定程度上扰乱了储层区域原有的应力状态,引起断层活化,从而造成套管(井筒造斜段、水平段)变形损坏[14-15]。在分析玛湖地区井下套管变形时,发现玛湖地区套变行为与常规断层激活造成断层滑移导致套变不同[11],玛湖地区套管变形更倾向地层在压裂时压力窜逸导致采油井管柱承受异常压力造成,目前仍缺乏在压力窜逸的影响下对套管修复的研究。

结合以上分析,针对于玛湖地区套管变形设计一套可靠、高效、安全的水平井和大斜度井套损修复工具及工艺,是目前玛湖油田水平井和大斜度井套管修复亟待解决的问题。

针对上述已有工具的缺陷结合玛湖地区套管变形规律,设计小井眼套管整圆工具。工具采用多级液缸结构解决了传统工具套管修复力小,操作复杂的缺点。并结合有限元方法,针对玛湖地区套变现象,进行套管变形模型、工具力学模型及套管修复效果评价函数研究,建立对小井眼套管整圆工具进行综合性评价方法。

1 工具结构原理

1.1 结构

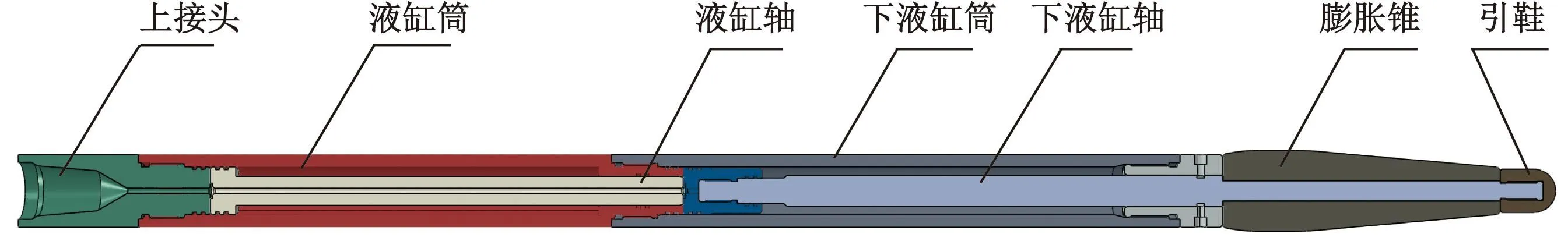

套管整形工具由上接头1、液缸筒2、液缸轴3、下液缸筒4、下液缸轴5、膨胀锥6以及引鞋7等组成,如图1所示。在液缸筒上部采用螺纹连接的方式与上接头密封固定,上接头下端安装有液缸轴,液缸轴外侧与液缸筒内侧空间设有压缩装置,液缸轴内部设有进液通道,液缸筒外侧设有排气孔,液缸筒下端接有下液缸筒,下一级液缸与上级液缸筒结构相同,在下液缸下部装配膨胀锥并设有引鞋固定。

图1 套管整形工具结构示意图Fig.1 Structure diagram of casing shaping tool

1.2 工作原理

套管整形工具工作原理如下:工具下入井内预定深度(套管变形段),地面通过钻压显示或悬重变化即可观察工具是否下入套变井段。工具下入变形井段后,地面泵入液压力,坐封水力锚,并驱使底部多级液缸工作,在液缸的作用下,膨胀锥驱使变形套管整圆;当液缸行程走完后,地面进行探底(探底行程即为液缸行程),当下钻悬重变化时(或钻压有显示时),即为探底到位,记录探底行程;当探底到位后,可继续打压,继续进行套管整形工作;当整形工作完成后,地面起钻;当起钻遇阻后,上提钻柱吨位3 t,剪断钢珠后,膨胀锥收缩,即可完成起钻作业。

1.3 整圆关键技术

套管整圆工具采用多级液缸液压累积,在采取较低的工作压力情况下,给工具前端设置的膨胀锥以较大压力,膨胀锥在受到液压力作用产生膨胀,内径在短时间内增大,并在液压力的持续作用下,保持膨胀内径向前运动,将变形套管进行修复。考虑在套管修复后由于井下复杂工况导致套管二次变形使工具在井下无法取出,在整圆作业技术之后,卸去液压力,膨胀锥内设机构回缩,内径变小使工具安全取出。

2 数值模拟方法

2.1 套管变形本构方程

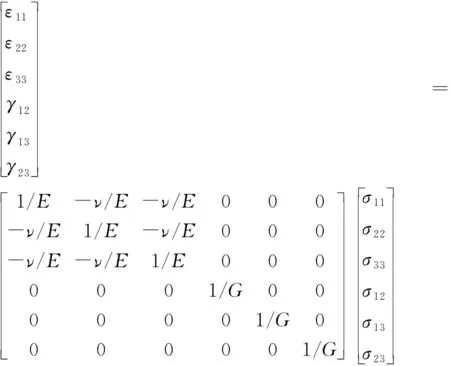

本文模型设置中,对套管变形本构模型采用弹塑性本构模型。在材料最大Mise应力小于其屈服强度时,采用线弹性本构,在材料的弹性阶段,材料的总应变由总的弹性应变控制,表达式为

σ=Delεel

(1)

式(1)中:σ为总应变;Del为四阶弹性张量;εel为总弹性应变。

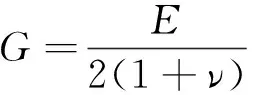

假设管材为各向同性线弹性,其中应力应变关系由弹性模量和泊松比控制,即

(2)

(3)

式中:E为弹性模量,GPa;ν为泊松比;G为剪切模量,GPa。

材料进入塑性变形阶段后,其本构关系转为塑性本构模型。用冯·米塞斯屈服函数[16]可表示为

(4)

(5)

(6)

管柱整体所表现出的最大Mise应力大于屈服强度时,认为整个管柱开始发生塑性形变。进入塑性变形后管柱变形本构改为塑性本构,在本构中假设套管发生的为完美塑性,即材料不发生硬化,屈服应力也不会随着塑性变形而发生改变。

2.2 物理模型建立

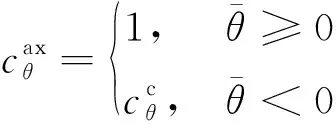

对于本工具中的设计,主要为使用膨胀锥与变形套管在截面面积差异来修复套管。膨胀锥进入套管后,前端预设坡面部位与变形套管接触,膨胀锥继续向前,将变形套管修复至预设大小,如图2所示。

图2 变形套管整圆过程受力简图Fig.2 Stress diagram of deformed casing during rounding

图2(b)所示,膨胀锥行进至与变形套管相切,由液缸传递至膨胀锥的作用力作用到变形套管内壁面,当力大于材料屈服强度时套管开始修复,直至套管修复纸内壁面与膨胀锥相切,倾角转为0°,修复力FN转为0,膨胀锥依次向前直至套管修复完成。

建立物理模型为

FN1=FN1=FPsinα, 0°≤α≤5°

(7)

式中:FP为膨胀锥所受的液压推力,MPa;FN1、FN2为膨胀锥传递到套管上的膨胀力,MPa;α为膨胀锥坡面与套管壁面夹角,(°)。

对于套管整圆作业,主要是由于套管变形导致在采油作业时,油气通道被缩小甚至产生阻隔,所以对于整圆后套管的评价,主要关注于套管整圆后径向截面面积的大小变化。对于目前套管修复研究仍缺乏相关评价依据,针对玛湖地区套变行为,设计玛湖地区套管变形修复评价函数,便于评价套管整圆效果。

采用面积对比分析的方法评价套管整圆效率,套管整圆效率公式为

(10)

式(10)中:εf为套管整圆整圆效率,%;Af为整圆后套管径向截面面积,mm2;Ac为发生套变后的套管横截面积,mm2;Ao为下入时所测得完好套管的横截面积,mm2。

2.3 参数描述

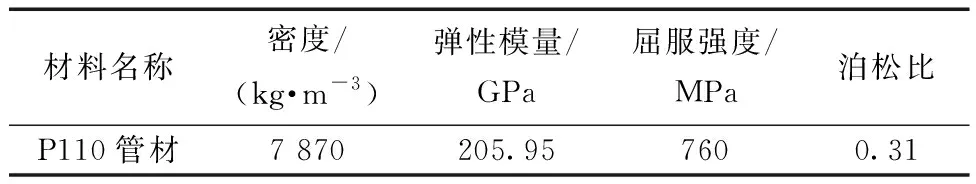

本文对套管选用P110材料,材料参数如表1所示。膨胀锥等部件为简化分析设置为刚体部件。

表1 套管材料参数

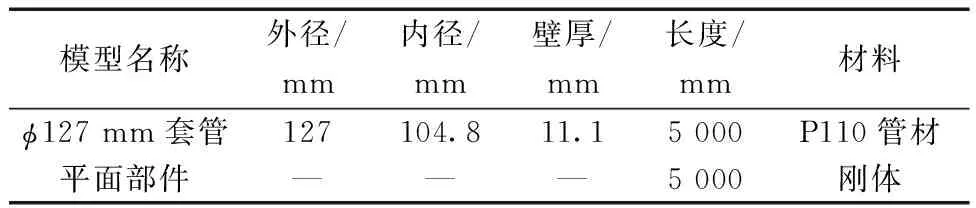

变形套管位于井底,其在轴向方向被前后井筒所固定。在径向上,由于固井质量或其他因素的影响,变形套管在径向上的固定缺失,故其边界条件设置为轴向方向为固定约束,在径向方向上不设固定,其设置如图3所示。

3 数值模型

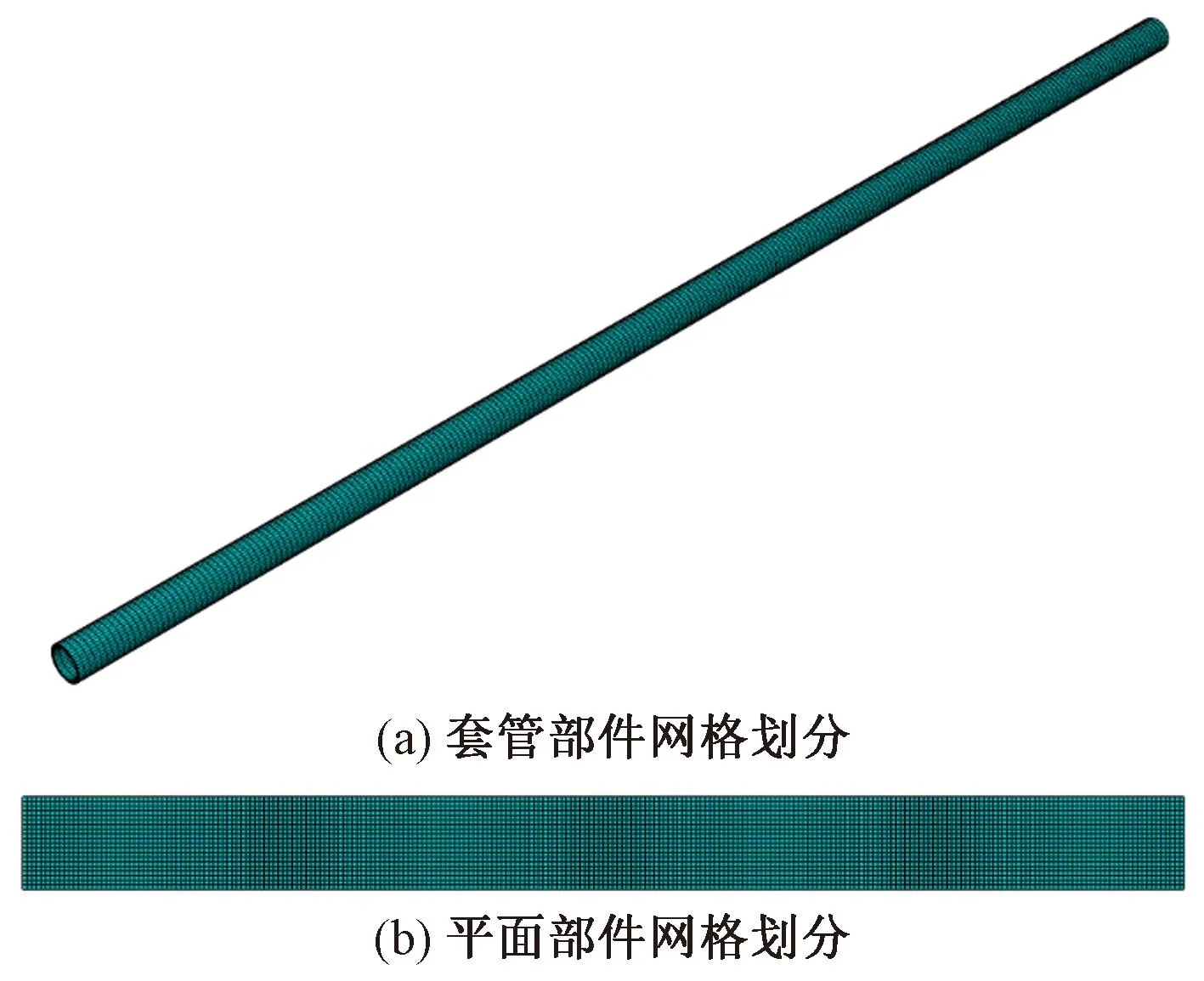

对工具模型进行简化,可将整个整圆过程简化为膨胀锥与套管作用过程。建立膨胀锥-变形套管模型,采用三维建模软件建立模型。

3.1 套变模型建立

为确保变形套管模型符合现场实际,对φ127 mm套管进行单独建模,如表2所示。

表2 套管变形实验建模参数

对玛湖地区所发生的套变现象进行分析,发现玛湖地区套管变形与常规地层滑移导致套变不同,经现场研究分析,发现其套变行为的发生是由于压裂过程中压力窜逸导致采油井管柱承受不均匀载荷压力造成,设计有限元力学实验,建立套管变形实验模型,如图4所示。

图4 套管变形实验模型Fig.4 Experimental model of casing deformation

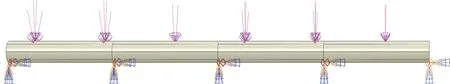

对φ127 mm套管上部施加16 MPa液压载荷,底部设计有一刚体平面,对预设平面采用固定约束,套管在两端为自由端,无约束。套管和平板部件均采用8节点六面体线性缩减积分单元(C3D8R)网格,网格划分结果如图5所示。

图5 套管变形模型网格划分Fig.5 Mesh generation of the casing deformation model

3.2 变形结果对比

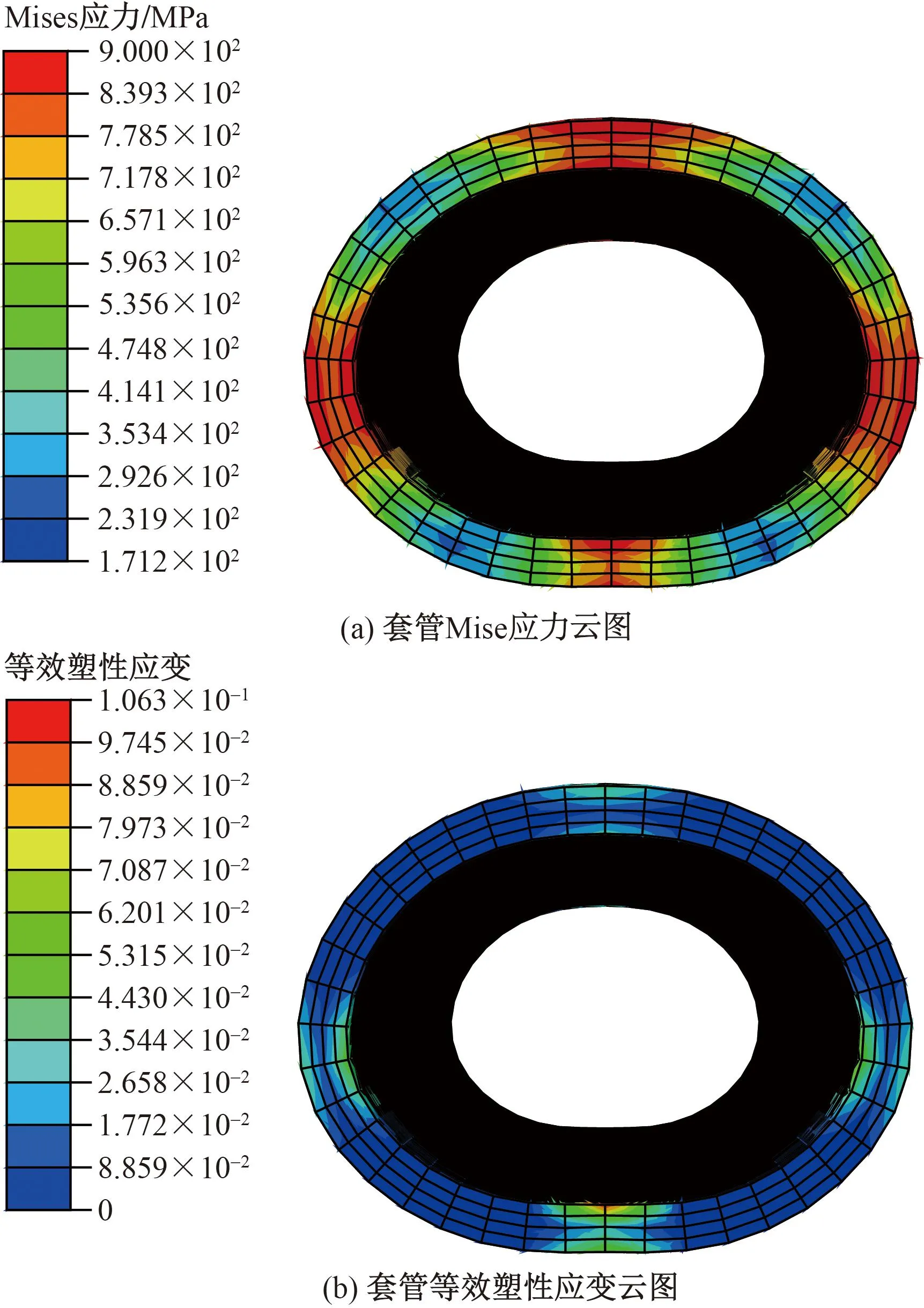

上述实验进行计算,得到套管变形实验结果云图,如图6所示。

图6 套管变形结果云图Fig.6 Cloud chart of casing deformation results

图6(a)为套管变形Mise应力云图,图6(b)为套管等效塑性应变云图,可从套管变形结果图中看出在套管上部及两侧存在应力集中现象,并在上部和侧部发生屈服,集中发生塑性不可恢复形变。

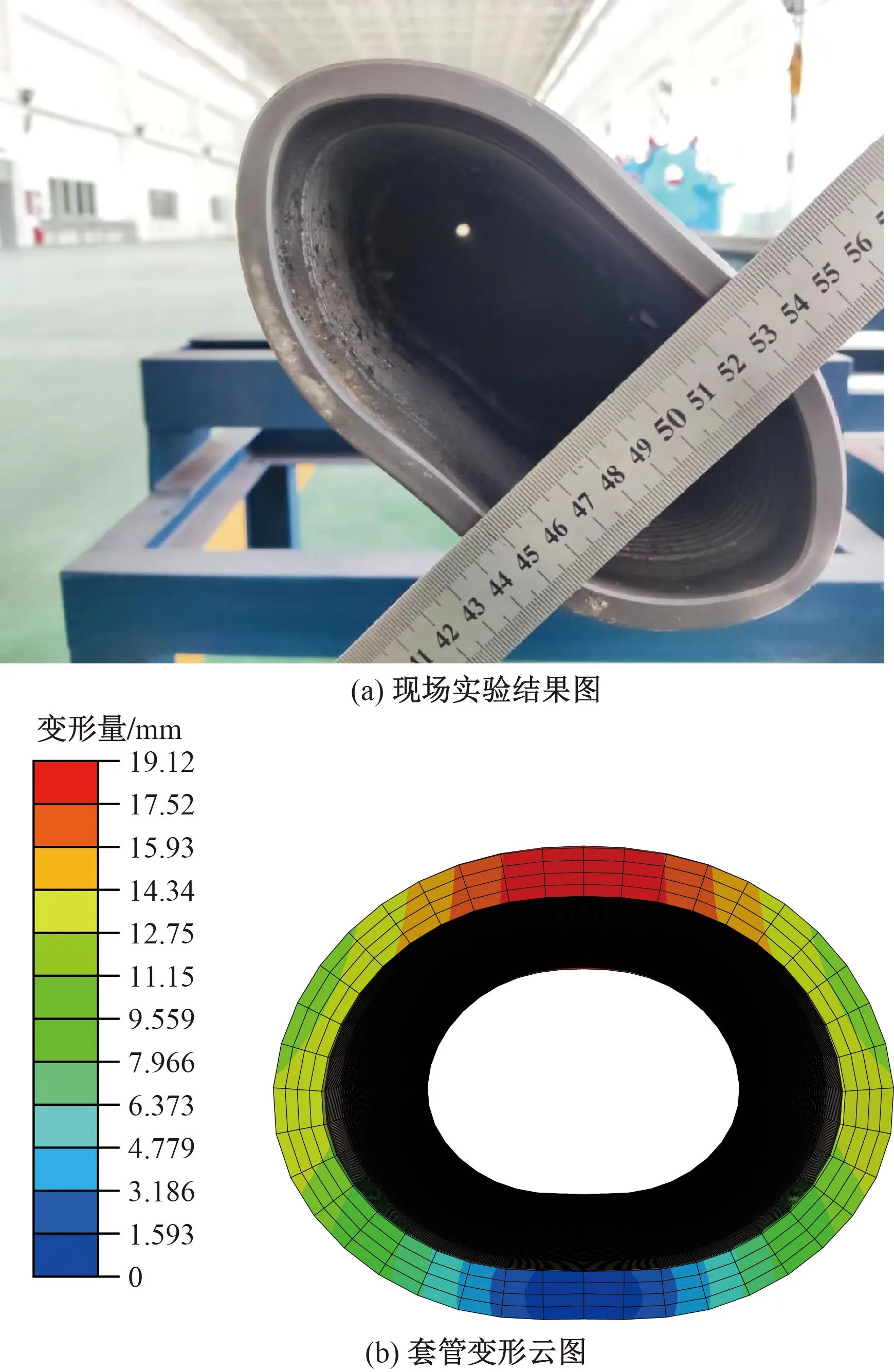

设计室内试验,仿照套管变形模型边界条件、载荷施加方式设计室内实验,得到室内实验结果与数模实验结果对比图,如图7所示。

图7 变形结果对比Fig.7 Cloud chart of casing deformation results

室内试验测得变形管柱其上下两端距离为78.0 mm,模型所得距离结果为85.97 mm,计算得到相对误差9.27%,表明理论实验设计模型所得结果相对准确。

3.3 数值模型建立

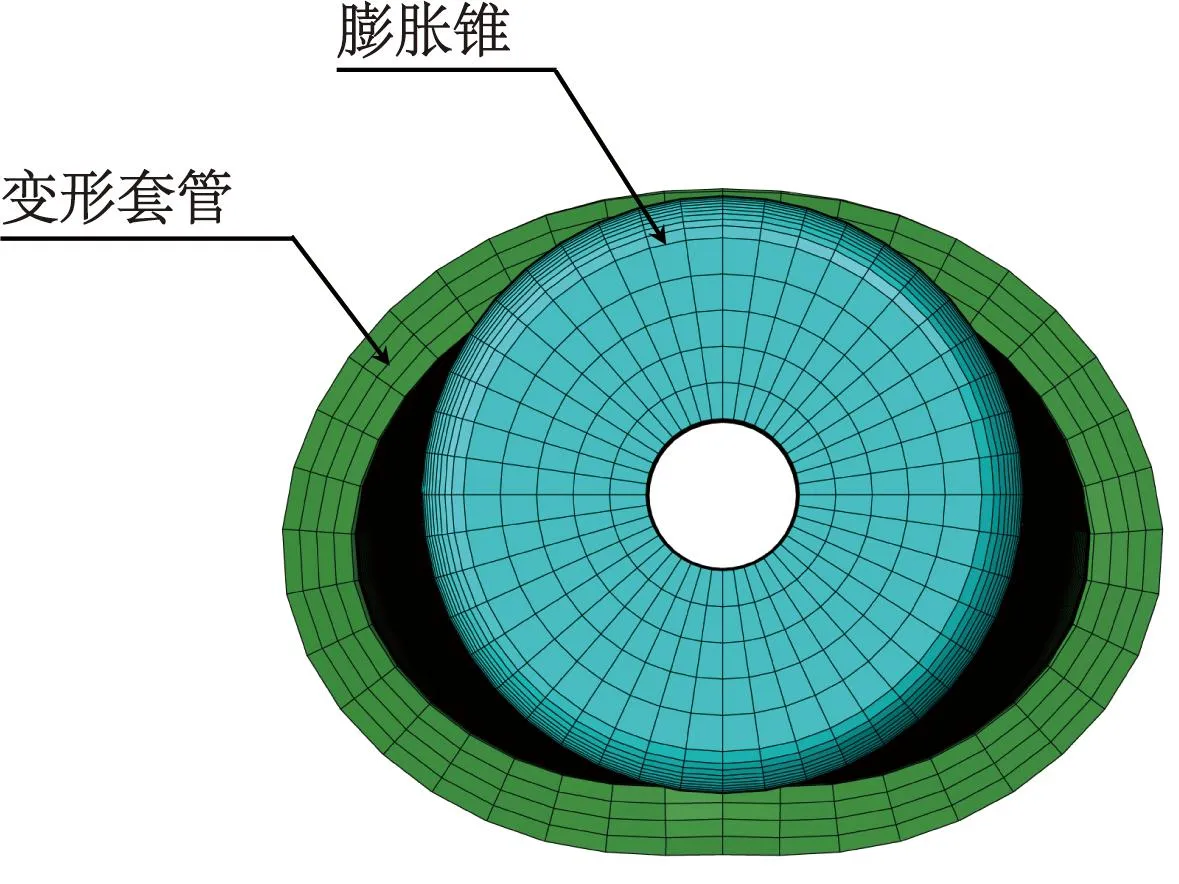

将套管变形实验所得模型导出,建立变形套管三维模型,最终建立变形套管-膨胀锥模型。变形套管材料采用P110管材,对于膨胀锥其刚度远远大于可变形套管,对于膨胀锥的材料选取,为简化分析将膨胀锥的属性设置为刚体。

膨胀锥与变形套管采用同轴约束简化液缸轴优化模型,膨胀锥在整圆过程中与变形套管内壁面进行接触,对于膨胀锥与变形套管之间接触设置为面面接触,动摩擦系数设置为0.25。

部件网格划分均采用8节点六面体线性缩减积分单元(C3D8R)网格。采用以上模型设置建立模型,图8所示为变形套管与膨胀锥的装配关系及网格划分。

图8 变形套管-膨胀锥模型Fig.8 Deformation casing-expansion cone model

4 套管整圆效果分析

4.1 套管面积对比

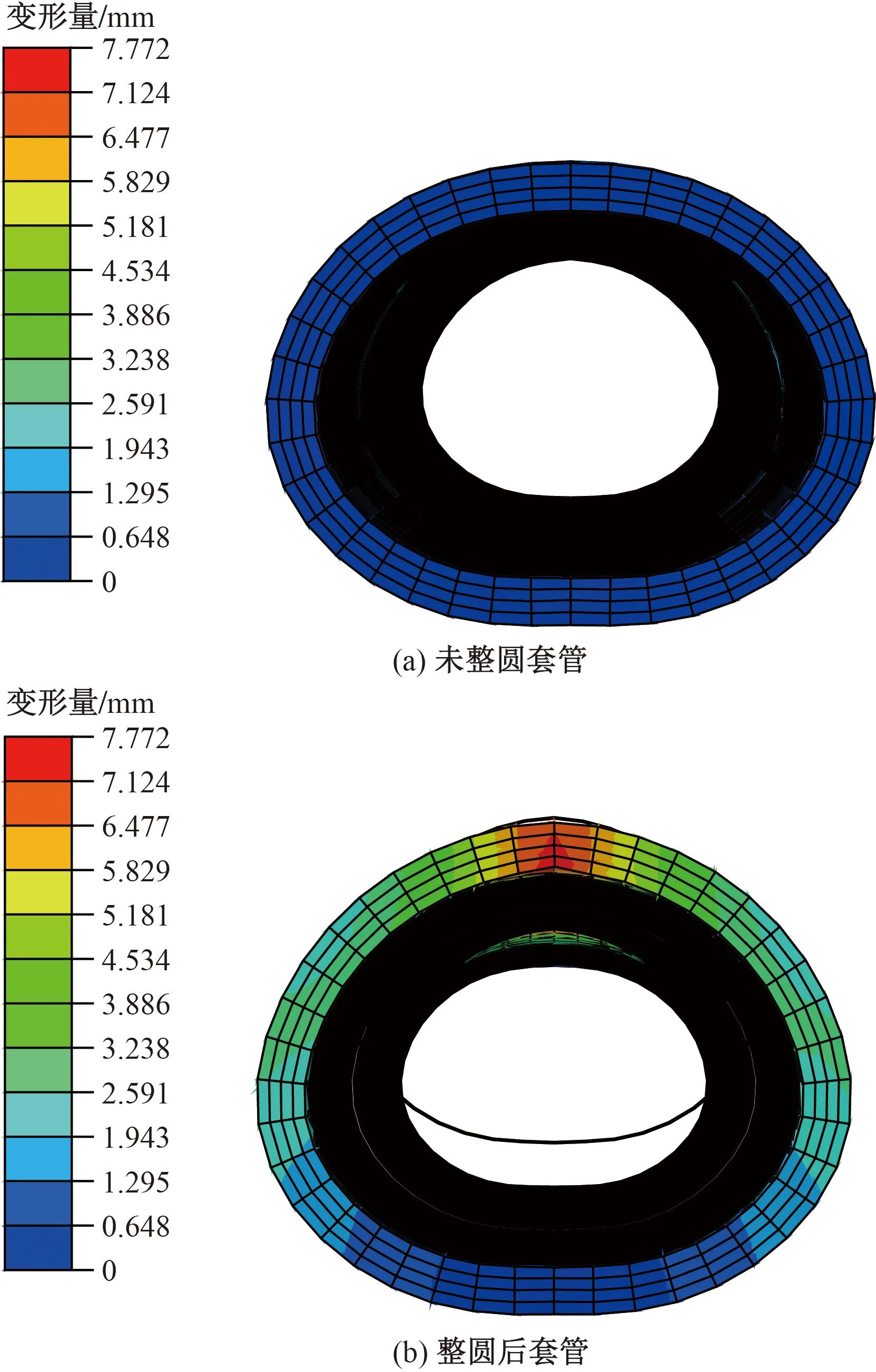

对变形套管整圆之后得到如下结果,如图9所示。

图9 套管整圆前后对比Fig.9 Comparison before and after casing rounding

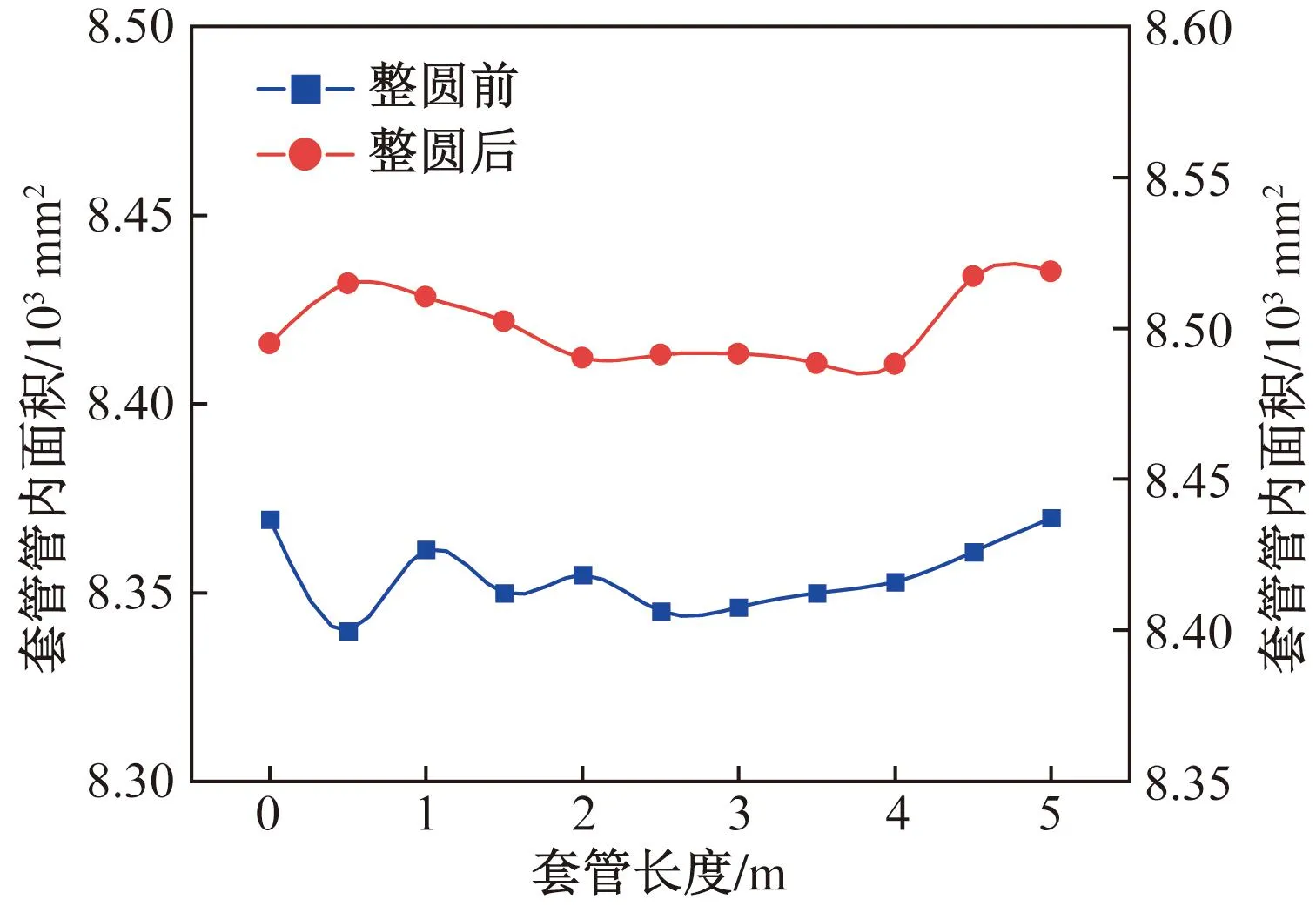

从整圆套管前后对比中,可看出膨胀锥对于整圆变形套管效果良好,为定量分析工具对套管整圆效果的对比,提取整圆前后中套管管内面积进行对比。如图10所示。

图10 整圆前后管内面积对比Fig.10 Comparison of inner pipe area before and after rounding

经计算得到,未发生套管变形得套管管内面积为8 626.06 mm2,套管变形之后管内平均面积缩减至8 354.54 mm2,平均缩减值271.52 mm2,整圆之后套管管内平均面积从8 354.54 mm2增至8 500.71 mm2,面积平均增加146.17 mm2。

可从图10可以看出,变形套管在未被整圆前,在5 m的管柱中管内面积均低于8 400 mm2。在套管整圆后,在5 m的管柱中管内面积均低于8 400 mm2,在整圆之后,管内面积均大于8 450 mm2。在0.5 m处套管变形最为严重,在整圆后,管内面积增至 8 514.93 mm2,从整体上套管整圆效果良好。

4.2 整圆效果评价

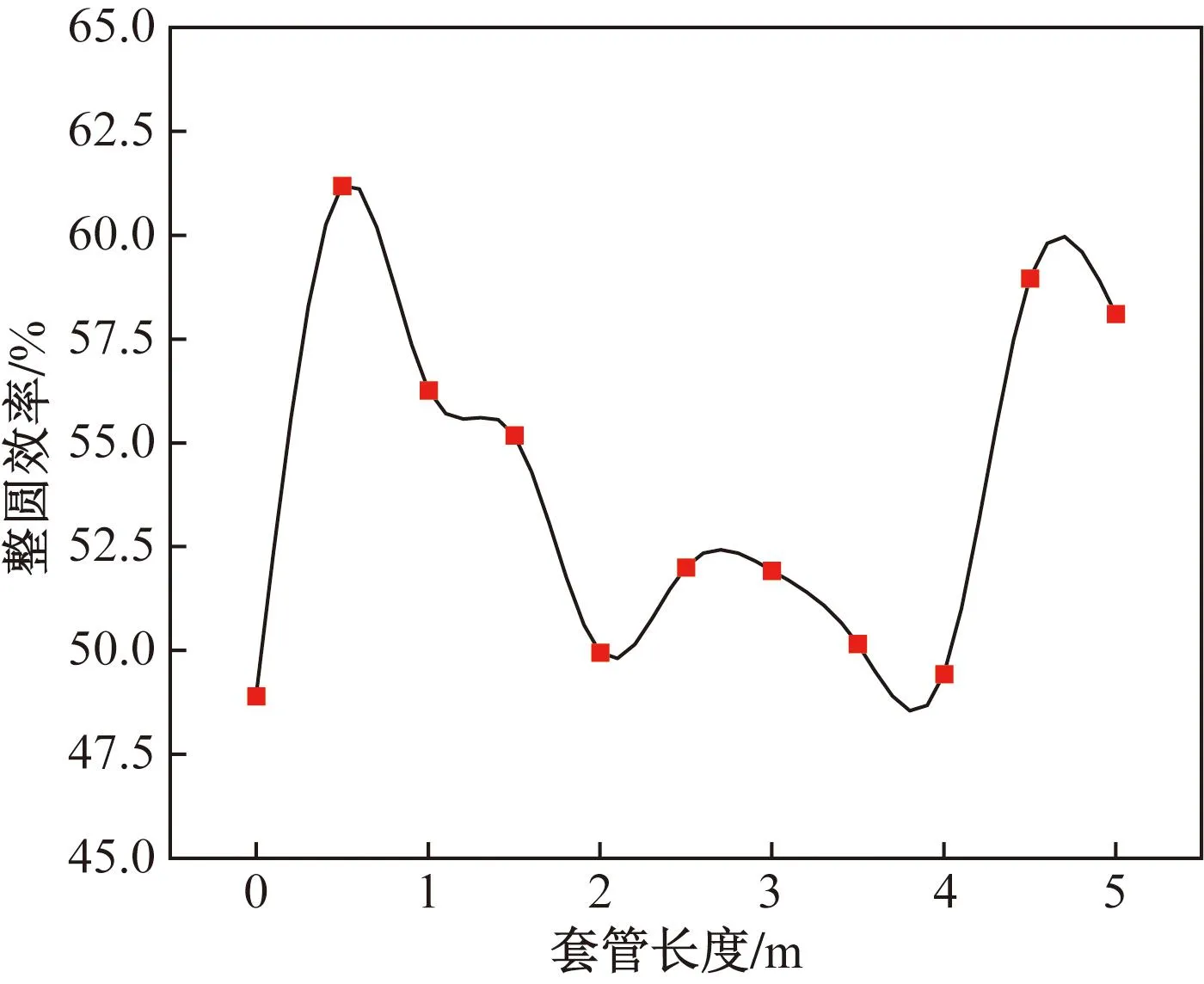

为更好地定量评价套管整圆效率,利用式(10),对整圆工具对套管整圆面积的增加进行转换,将其转化为效率表征。计算得到套管整圆效率关系如图11所示。

图11 套管整圆效率关系图Fig.11 Relationship diagram of casing rounding efficiency

从图11可以看出,套管整圆工具的整体整圆效率均大于47.5%,其中最小值为套管起始位置0 m处,整圆效率约为48.90%,最大值位于0.5 m处,整圆效率约为61.19%。对于整个套管,套管整圆工具的平均效率约为53.83%,可使变形套管管内平均面积增加约146.17 mm2。

从套管整圆前后面积对比及效率评价上可以看出,套管整圆工具整体整圆效果良好,可使变形套管管内面积增加约53.83%。

5 结论及建议

(1)建立套管变形模型及室内试验模拟井下套管变形行为,得到数值模型中变形套管上下两端距离为85.97 mm,室内试验测得变形管柱其上下两端距离为78.0 mm,相对误差为9.27%,表明数值模拟结果相对准确。

(2)建立变形套管-膨胀锥模型,评估套管整圆效果。在未整圆的情况下,套管管内平均面积约为8 354.54 mm2,相较与完好套管管内面积平均缩减值271.52 mm2。整圆后,套管管内平均面积从增至8 500.71 mm2,面积平均增加146.17 mm2。工具的平均整圆约53.83%,套管整圆工具整体整圆效果良好。

(3)围绕玛湖地区变形套管治理的技术需求,开展不同尺寸套管的套管整圆技术研究,提高对变形套管的治理质量;同时,开展抗套管变形材料的研究减少井下套管由非地层滑移所造成的套管变形。