10 kV 配电线路避雷器大面积故障原因分析

马永福,包正红,王生杰,杨洪易,曲全磊

(国网青海省电力公司电力科学研究院,青海 西宁 810008)

0 引言

电力系统在运行过程中,主设备易受各类内部过电压或大气过电压侵害,为减少此类故障,必须在系统中安装避雷器以保护主设备安全。金属氧化物避雷器(metal oxide arrester,MOA)以其优异的非线性伏安特性逐步成为电力系统重要的保护设备,它具有保护特性好、通流容量大、耐污性能好等特点[1-2]。但是由于避雷器长期承受工频运行电压,加上设备本身组部件质量、制造工艺、外部环境等的影响,易发生异常发热或者爆炸事故,因此须科学认识、科学判断、科学防范[3-5]。

本文针对某地区10 kV 配电避雷器大面积故障现象,通过多种手段进行原因分析,发现炸裂的10 kV 配电避雷器主要集中在某避雷器厂家生产的同一型号产品中,将拆解的该厂家同型号的3 支故障相和2 支正常相金属氧化物避雷器在实验室进行了一系列检测分析,得出了原因分析结果并针对性提出了防范措施。

1 故障概况

故障避雷器分布在35 kV 某变电站所带10 kV配电线路上,雷雨季节避雷器故障情况比较普遍,站内异常或故障记录无法与故障相避雷器对应,本次抽取的5 支避雷器均无准确保护动作或故障录波信息。雷电定位系统显示,2020 年全年以该变电站为圆心半径10 km 范围内共有516 次落雷。

经查该工程避雷器设备现场安装完成后曾开展过交接试验,试验项目包括绝缘电阻测试、直流1 mA 参考电压测试和0.75 倍直流1 mA 参考电压下的泄漏电流测试,试验结果全部合格。

2 故障原因分析

对3 支故障相避雷器(1 号、2 号、3 号)开展了解体检查,作为比对,对2 支正常相避雷器(4 号、5 号)进行了试验检测和解体检查,分析避雷器大面积故障原因。

2.1 铭牌信息不完整

经检查3 支故障相避雷器和2 支正常相避雷器的铭牌信息,发现其中4 支避雷器有出厂日期但无出厂编号,剩余1 支避雷器有出厂编号但无出厂日期,铭牌上的其余信息相对完整。

铭牌是运检人员了解设备基本信息的重要依据,5 支避雷器中出厂日期或出厂编号的缺失,将直接影响设备出厂和运行年限计算以及质量调查追溯等,不利于设备集中缺陷的管理和整治。

2.2 阀片全部为碎片

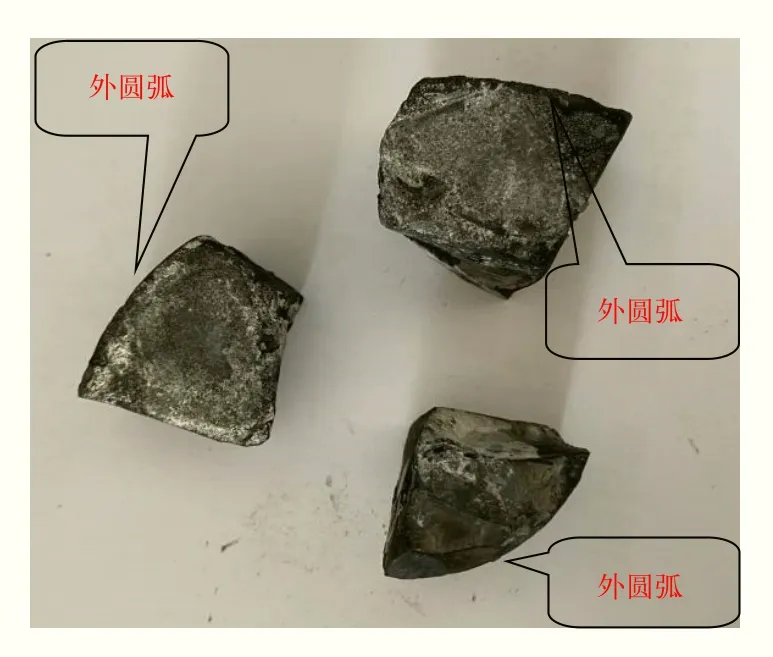

1 号故障避雷器解体情况如图1 所示,发现两电极之间共有6 片阀片,表面均有烧损痕迹,部分阀片表面泛有白色粉末。6 片阀片除上下表面较平整外其他面均呈不规则形状,无统一尺寸和排布方式,阀片厚度(上下平整面间高度)共有4 种:1片约为18 mm,1 片约为20 mm,2 片约为23 mm,2 片约为25 mm,如图2 所示;其中3 片外边沿呈较规则的外圆弧状,如图3 所示,表明此阀片来源于完整的圆饼型或圆环形阀片的外圆部分。其余2支故障相避雷器同样存在此类问题。

图1 1 号避雷器解体检查情况

图2 阀片碎块高度不一致

图3 部分碎块外边沿呈圆弧状

对5 号正常避雷器在完好的前提下进行了解体,解体过程未对避雷器造成破坏,解体后情况如图4所示。发现其内部共有5 片阀片和3 片金属垫片,阀片除上下表面较平整外均呈不规则碎片形状,阀片形状与其他避雷器相似,其中3 片厚度约为22 mm,1 片约为20 mm,1 片约为17 mm。3 片外边沿呈较规则的外圆弧状,表明此阀片来源于完整的圆饼型或圆环形阀片的外圆部分;2 片内边沿呈较规则的内圆弧状,表明此阀片来源于完整的圆环形阀片的内圆部分。

图4 5 号避雷器解体检查情况

常规金属氧化物避雷器阀片形状应为规则的圆饼、圆环或圆柱状,其直径和厚度设计严格与压比(残压/参考电压)、电位梯度、通流能力以及原材料、烧制工艺等相关,且阀片芯组组装前须逐片进行工频、直流、大电流冲击和方波等全套检测试验,全部合格后方可压紧组装使用。

从上述避雷器解体情况可以发现该避雷器阀片为非常规阀片,同型号避雷器内部阀片数量及金属垫片数量不一致,阀片形状不统一、不规则,厚度、外边沿圆弧等尺寸不一致,判断该避雷器阀片芯组由不同规格、不同电气参数的常规阀片残碎片拼组而成,而非经过严格试验检验的10 kV 标准阀片,且从故障相与正常相的比对分析中可以看出这是产品出厂时的本身状态,并非故障造成。此类阀片自身电气性能无法满足要求,加上阀片间接触面积不一致,使得避雷器产品较常规产品承受过电压能力和通流能力低、稳定性差,极易在线路过电压时出现击穿故障。

2.3 复合外套密封不良

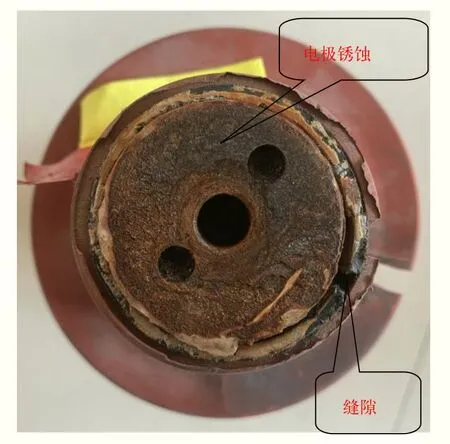

对3 号故障避雷器解体检查,在取下两电极处金属盖板后,发现复合外套与电极柱其中一端密封良好,如图5 所示;另一端复合外套未浇注密封,电极和隔弧筒间仅靠少量密封胶密封,但密封胶不足以起到密封保护作用,电极和隔弧筒间存在缝隙,导致电极外表面严重生锈,如图6 所示。从解体情况可以看出,电极一端密封不良并非由故障造成,而是生产阶段浇注不到位。

图5 一端密封良好

图6 对端无密封

复合外套在隔弧筒其中一侧未浇注密封,电极块螺纹表面严重生锈的现象表明即使涂有密封胶,潮气仍可以通过螺纹间隙进入到隔弧筒内,潮气附着在运行状态下的阀片芯组表面会导致芯组泄漏电流增大、阻性分量偏高,并伴随严重发热,长期运行会造成隔弧筒内温度升高、筒壁烧融爆破,导致避雷器运行质量逐步下降。

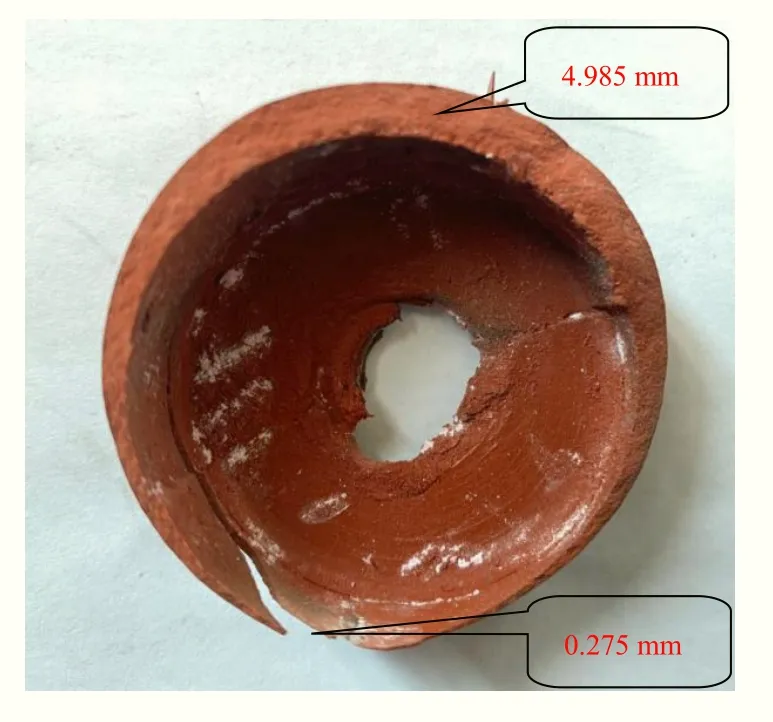

对4 号避雷器检查时发现其中一侧电极端部存在复合外套厚度不均的情况,用千分尺测量最厚处厚度为4.985 mm,最薄处厚度仅为0.275 mm,如图7 所示,从图中也可以看到外套中心电极柱穿孔并非为标准圆形,表明此处的密封状况也较差。

图7 复合外套厚度不均

复合外套的主要成分是硅橡胶,其厚度不均是由于硅橡胶在生产环节硫化时工艺控制不良偏心造成,常规10 kV 避雷器复合外套厚度为3~5 mm 且厚度均匀,过薄的硅橡胶耐老化性能差、易破裂,极易造成潮气进入并吸附在绝缘筒表面导致受潮故障,同时也可能对设备外绝缘造成影响,是影响产品质量的另一重要因素。

2.4 常规试验合格但特殊试验不合格

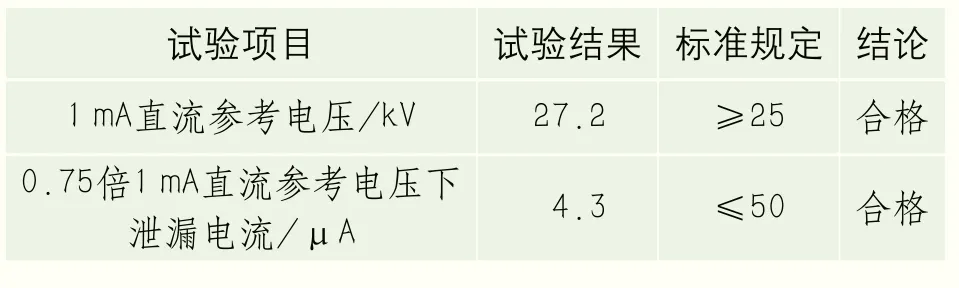

对5 号正常避雷器开展了直流电压相关试验,试验结果如表1 所示。

表1 常规试验结果

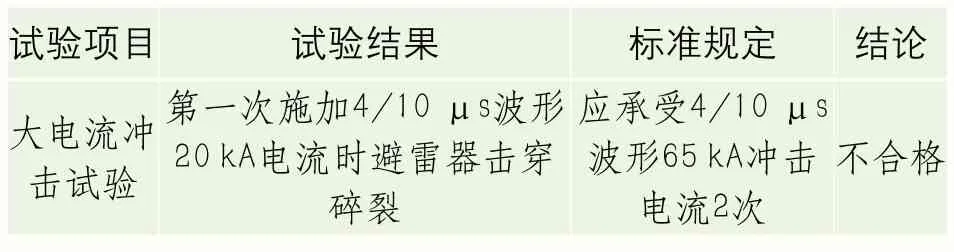

为判断其承受过电流能力,对4 号正常避雷器进行大电流冲击试验,发现避雷器在试验冲击电流远低于标准规定值的情况下发生击穿碎裂,试验不合格,试验结果如表2 所示。

表2 特殊试验结果

3 建议

在避雷器设备尤其是配网避雷器招标采购过程中,应明确供货方资质及招标技术规范要求,尽量选择生产工艺成熟、供货业绩较好的供货方,警惕价格明显低于市场价的产品。

配网避雷器在到货验收时,各建管单位和运维单位应严格按照“五通”或本单位其他验收规范,逐设备逐项目进行规范验收,留存设备出厂试验报告等关键资料,确保设备验收合格率。

利用省级物资质量检测中心避雷器试验平台及试验能力,开展10 kV 避雷器常规交直流试验、大电流冲击试验、密封试验等全套等抽检工作,杜绝不合格产品挂网运行。

在设备安装完成之后投运之前,应严格按照GB 50150—2016《电气装置安装工程电气设备交接试验标准》[6]等技术规范开展现场交接试验,规范出具试验报告并按公司要求存档,做到每一台设备在生产→运输→验收→交接试验→投运的全过程资料管理。

设备投运后,应加强巡视和记录,尤其在雷雨季节时建议结合红外成像技术进行巡视,如有异常发热等现象时应及时停电更换,避免电网故障扩大。

4 结束语

由于厂家生产的避雷器产品铭牌信息及阀片生产检验信息不全,无法追溯产品质量管控细节,不符合电网设备出厂要求。

避雷器核心部件所用阀片为形状、尺寸均不统一的不规则碎阀片,部分碎片边沿有外圆弧状或内圆弧状,明显为其他不同电压等级、不同形状完整阀片碎裂后收集、拼接而成,此类阀片及芯组压比性能差、方波冲击和大电流冲击耐受能力低,加上形状不规则造成的芯组阀片间接触面积不一致、通流通道极小,会导致避雷器整体电气参数不满足要求,极易在受到大电流冲击时发生击穿崩溃。

该避雷器复合外套浇注工艺控制不良,存在硫化偏心现象,电极柱处密封情况较普遍较差,极易引起避雷器在户外环境下长期运行时芯组受潮异常发热甚至热崩溃现象。

阀片碎片组成的芯组可以通过直流电压试验但无法通过大电流冲击耐压试验,可以解释现场安装后交接试验时直流试验合格的现象,实际产品电气性能不符合要求,不能承受过电压侵袭。

综上所述,此次配电线路避雷器大面积故障的原因是:厂家生产工艺不严谨、产品质量不合格,产品未经严格试验检测后流入市场,交接试验合格但特殊试验无法通过,投运后在雷电流和过电压冲击、内部受潮等因素综合影响下发生击穿故障。