基于Ansys Workbench的手动火灾报警按钮仿真分析和结构优化

王一鸣, 乔印虎, 袁枝亭, 魏广智, 贾 茹

(1.安徽科技学院 机械工程学院,安徽 凤阳 233100;2.安徽水利开发有限公司,安徽 蚌埠 233000)

手动火灾报警按钮是火灾报警系统中的重要一环,当人员发现火情时,手动按下火灾报警按钮设备上醒目的白色压板,如图1所示。按下压板后内部的报警电路完成闭合,便可以完成火警的快速上报[1]。由于手动火灾报警按钮需要人工手动按压实现报警,相比火灾探测报警器的自动报警,误报警的概率相对较低,一般设置放在过道较为显眼的位置,便于出现火情使用[2]。但倘若有人误触或是小朋友因为好奇心按下压板,便会出现误报火警的情况,造成人力物力的浪费,除了严格规定手动火灾报警按钮的安装高度以外(防止儿童误触),GB 19880—2005《手动火灾报警按钮》还规定了具体不动作试验要求。该试验可以测试手动火灾报警按钮对于较小按压力,即误触的抵御能力[3]。

图1 手动报警按钮外观Fig.1 Appearance of manual alarm button

本研究通过建立手动火灾报警按钮三类核心零部件:压杆、压板以及底板的装配模型,模拟不动作试验的过程对模型进行约束和载荷的施加,在Ansys Workbench中完成静力学有限元分析,计算出手动火灾报警按钮应力最大值,利用Sceening筛选优化法对关键零部件进行优化设计。

1 手动火灾报警按钮的基本参数

1.1 手动火灾报警按钮的结构设计

随着火灾报警系统的迅速发展,对于手动火灾报警按钮结构的合理性要求越来越高,按下手动火灾报警按钮设备的压板后,压杆会形成自锁,使用配合的钥匙才能解锁。传统手动火灾报警按钮的压板和压杆使用弹簧连接,利用弹簧的弹性形变达到自锁的效果,但实际生产和使用中,弹簧安装困难且存在运输安装过程中掉落的情况。本研究中手动火灾报警按钮采用全新设计,零部件结构如图2所示,该设计方案使用压杆的自身材料弹性形变实现自锁和工作,减少了弹簧这一零件,从而简化生产和装配过程。压杆、压板以及底板装配后的三维模型如图3所示。

图2 手动报警按钮零部件结构示意图Fig.2 Schematic diagram of the structure of manual alarm button parts注:1为上壳体;2为钥匙;3为压杆;4为压板;5为底板;6为下壳体;7为端子架;8为底座。

图3 压杆、压板和底板装配示意图Fig.3 Assembly diagram of pressure rod, pressure plate and bottom plate

1.2 模型导入及材料选择

建模完成的核心零部件装配体三维模型保存为.stp文件后,使用Ansys Workbench中的Static Structural进行模型的导入。手动火灾报警按钮选用材料为ABS D-2400塑料,是一种丙烯腈丁二烯苯乙烯(ABS)改进产品。ABS工程塑料具有良好的综合力学性能,ABS D-2400作为ABS的改性材料,具有较高的耐热性,在89 ℃才会发生热变形[4]。

1.3 单元类型及网格划分

Ansys Workbench中提供Ansys Meshing应用程序(网格划分平台)的目标是提供通用的网格划分工具。网格划分的目的是对结构模型实现离散化,把求解域分解成可得到精确解的适当数量的单元[5]。本研究采用自动划分法对该模型进行网格的划分[6],共生成389 723个节点,生成245 500个单元,网格平均质量为0.83,大于正常分析所需的0.7,可较好地用于有限元仿真分析[7]。

1.4 载荷的施加

装配体载荷的加载主要模拟GB 19880—2005《手动火灾报警按钮》中规定的不动作试验。压杆右端三角块首先向下移动4 mm的位移,进入底板右侧设置的限位框中,进入手动火灾报警按钮正常工作状态,然后依照不动作试验的要求对压板中心施加相应的力[8]。模拟装配体的载荷加载顺序,0~10 s内不施加载荷,10~20 s内以2.5 N/s的速率向手动火灾报警按钮压板中心位置施加垂直于压板方向的力F,当F达到25 N(国标规定上限)后,在20~25 s期间内保持5 s,然后以2.5 N/s的速率释放,在第35秒完成静力学分析[9]。在压板施加载荷的同时,压杆会受到来自压板接触面的一个随时间变化的力F,力F在斜面上会分解为向下的压力f1和向内的推力f2,压杆受力分析如图4所示,当F=25 N时,压杆会受到最大应力P和最大位移D。

图4 压杆受力分析Fig.4 Force analysis of compression bar

1.5 仿真分析结果

对手动火灾报警按钮装配体整体进行应力分析,显示最大应力处出现在压杆处,其余零部件受应力较小。对压杆做单独分析,分析结果如图5所示,应力最大处在压杆中部受压位置,符合实际工作使用情况,最大工作应力为45.67 MPa,小于ABS D-2400塑料的屈服强度63 MPa,不会发生塑性形变,但是存在应力集中,在反复形变下存在疲劳失效的风险,最小安全系数为1.37,存在一定安全隐患[10]。

图5 压杆应力云图Fig.5 Compression bar stress cloud

2 多目标优化设计分析

2.1 设计变量

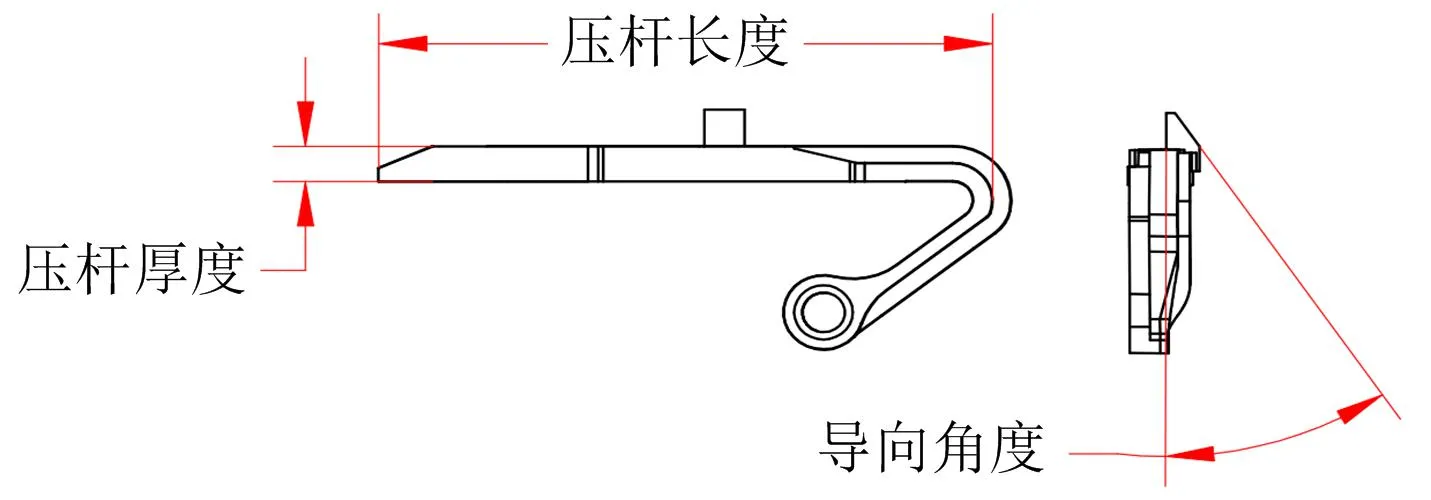

在优化设计中同时要求2项或2项以上设计指标达到最优值的问题,称为多目标优化设计问题[7]。由于压板与底板受应力较小,无需改变结构,需要对压杆的基本尺寸进行优化调整。首先对压杆模型进行简化,将压杆的一些倒角或圆角结构删除,这些结构对于整体的刚度影响可忽略不计,保留关键尺寸用于优化分析[11]。本研究选取影响压杆应力的3个主要尺寸作为设计参数,分别为压杆长度l、压杆厚度t、压杆与压板接触面的导向角度θ,如图6所示,均为连续型变量参数。

图6 压杆参数示意图Fig.6 Schematic diagram of pressure bar parameters

根据有限元分析,求解出压杆的最大应力P和最大位移D,手动火灾报警按钮可以正常工作时,最大位移4.0 mm≤D≤4.5 mm,同时将最大应力P最小化。得到压杆的优化数学模型如下:

2.2 优化设计方案

本研究优化条件为1个目标、3个变量、5个约束(包括参数的约束)。使用Design of Experiments模块对手动火灾报警按钮压杆进行优化设计,设置压杆整体长度l、压杆厚度t、压杆与压板接触面的导向角度θ等3个连续变量参数的范围,得到15组设计点[12],并计算出压杆受到的最大应力,如表1所示。

表1 设计点优化值Table 1 Optimal value of design point

2.3 参数灵敏度及响应面分析

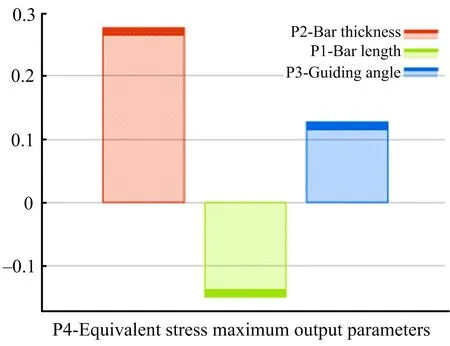

通过生成的变量参数灵敏度柱状图,分析变量参数对手动火灾报警按钮压杆最大应力的影响情况[13],如图7所示,压杆厚度t(P2)对手动火灾报警按钮最大应力的影响程度最大,而导向角度θ(P3)和压杆长度l(P1)的影响较小。其中压杆厚度t(P2)和导向角度θ(P3)的影响为正向,压杆长度l(P1)影响为反向。

图7 灵敏度柱状图Fig.7 Sensitivity histogram

取压杆厚度t、压杆长度l、导向角度θ等3个参数的其中2个设计变量作为输入参数的X轴和Y轴,得出手动火灾报警按钮压杆最大应力的响应面模型,如图8所示,进而得出压杆厚度t、压杆长度l、导向角度θ等3个参数对整体应力的影响程度。

图8 P1-P2-P3最大应力响应面模型Fig.8 P1-P2-P3 maximum stress response surface model

2.4 优化分析

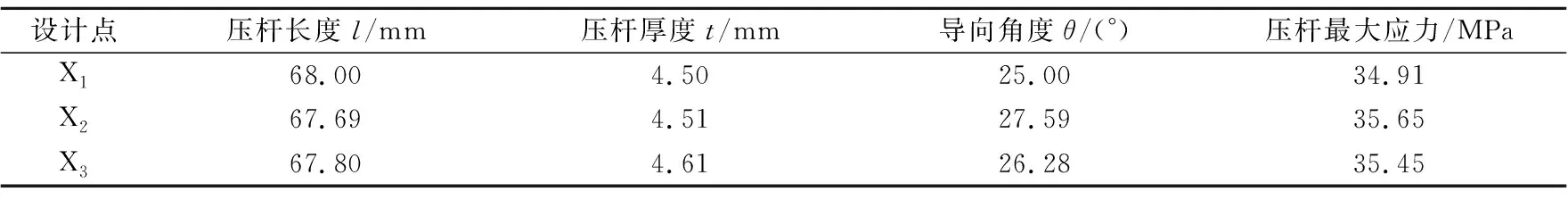

在拟合出响应曲面之后,使用Optimization模块进行参数优化[14]。使用Screening筛选优化方法对上述连续变量参数进行优选,可以用于提高压杆结构优化结果精确度[15]。Screening算法即筛选算法是基于采样和排序的简单方法,所以样本数量决定了其准确度,样本数量越多,精度越高[16]。本研究设置样本数为1 000,设置求解结果取压杆受应力最小,计算求解出3个最佳设计点[17],优化过程如图9所示,求解出最佳设计方案。3个最佳设计候选点如表2所示,得出的压杆最大应力分别为34.91、35.65、36.45 MPa,均远小于初始设计的最大应力值。

表2 设计优化候选点Table 2 Design optimization candidate points

图9 优化过程Fig.9 Optimization process

取设计点X1,压杆长度为68.00 mm,压杆厚度为4.50 mm,导向角度为25°,经过模型还原,把仿真前简化圆角、倒角等重新添加在模型上,如图10所示,压杆最大应力为36.85 MPa。安全系数为1.7。比较优化前后的结果,优化后的手动火灾报警按钮压杆受到的最大应力减小19.6%。

图10 压杆应力云图Fig.10 Compression bar stress cloud

3 结论与讨论

本研究在一款现有依靠压杆的自身材料弹性形变实现自锁和工作手动火灾报警按钮基础上,针对其压杆受到最大应力过大、安全系数过小的问题,对该手动火灾报警按钮压杆进行多目标优化设计,完成现有手动火灾报警按钮三维建模,模拟GB 19880—2005《手动火灾报警按钮》的不动作试验过程,使用ANSYS Workbench软件建立装配体进行有限元模型,通过接触分析,该手动火灾报警按钮压杆最大应力为45.67 MPa,接近材料的屈服强度,存在接触失效风险,因此对压杆进行结构尺寸优化。通过对手动火灾报警按钮压杆进行多目标优化设计,得出各目标函数随设计变量变化的灵敏度柱状图和响应面模型。确定各参数(压杆厚度、压杆长度、导向角度)对最大应力的影响程度,最后使用Screening算法分析出最佳候选设计点。通过对比优化前后的有限元分析结果发现,优化后的手动火灾报警按钮压杆受到的最大应力减小19.6%,安全系数和可靠性得到了一定的提升。通过该仿真优化后的参数完成了零部件的模具制造,经过试验检测该手动报警按钮完全满足使用需求,并且通过沈阳消防研究所检测认证。该研究为后续的手动火灾报警按钮结构设计提供了理论依据。