鞍钢8 m 弧半径小方坯连铸机提速实践

孙振宇,那廷权,李叶忠,唐雪峰,王成青,梁祥远

(1.鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009)

鞍钢股份有限公司炼钢总厂二分厂(以下简称“二分厂”)2#小方坯连铸机弧半径为8 m,冶金长度为21.5 m,设计产能为80 万t/a,经过2015年和2018 年两次改造成为鞍钢的螺纹钢专用产线。2019 年连铸机拉速提高至2.8 m/min后,年产量达到114.5 万t,然而下道工序的年生产能力已经提高到140 万t/a 以上,要求连铸机拉速提高至3.5 m/min 才能满足生产要求,但是铸机的设备能力和工艺制度无法满足提速的需要。

国内外小方坯高拉速铸机均采取大的弧半径和长的冶金长度,例如福建三钢160 mm×160 mm 小方坯铸机弧半径为12 m,冶金长度为32 m,拉速达到了3.0 m/min;广东阳春新钢铁有限责任公司155 mm×155 mm 小方坯铸机结晶器长度为1 m,铸机弧半径为9 m,冶金长度为26 m,拉速达到了4.3 m/min。没有与二分厂铸机类似条件下达到3.5 m/min 的高拉速实践。因此,有必要结合2#小方坯连铸机原设计的特点,开展结晶器、二冷区设备能力及中间包过热度等工艺制度的优化,以实现铸机3.5 m/min 高拉速条件下生产质量稳定的铸坯,满足生产要求。

1 生产工艺流程和主要参数

二分厂2#小方坯连铸机生产工艺流程为:100 t 转炉→精炼吹氩站→方坯连铸机。6 机6 流全弧型连铸机原设计工作拉速为0.8~2.4 m/min,主要浇注断面为160 mm×160 mm 的小方坯。结晶器铜管长度为900 mm,二冷水采用水表进行控制,每流二冷段分为四个冷却区,均为全水冷却[1]。

2 影响铸机提速的主要原因分析

2.1 铸机原设计冷却能力不足

基于原铸机的基本参数,理论计算铸机的一次冷却和二次冷却最大拉速。

(1) 一次冷却最大拉速(Vmax,m/min)[2]

式中,Km为结晶器凝固系数,mm/min1/2,取21(引用文献中经验值[2]);δmin为结晶器出口安全坯壳厚度,小断面取10 mm;Lm为结晶器有效冷却长度,为0.8 m。将各数值带入式(1)得到:

(2) 二次冷却最大拉速[2]

结晶器液面至切割起始位置L 极限为22.5 m,考虑到一定的安全距离,设计连铸机冶金长度约为21.5 m,据此计算各断面最大允许拉速:

式中,K 为综合凝固系数,mm/min1/2,取29(引用文献中的经验值[2]);D 为铸坯厚度,mm。则:

上述理论计算结果显示,铸机最大拉速可达到2.83 m/min,铸机原设计冷却能力不足。

2.2 铸机实际设备冷却能力不足

2.2.1 二冷普通水喷嘴的能力不足

强冷雾化需要大于0.5 MPa 的水压,而二冷普通水喷嘴的水量调节比有限、雾化状态一般,强冷时水量不足导致了冷却强度受限。当拉速为2.8 m/min 时,二冷区前三个区的阀门开度达到100%,但是由于配水管径、阀门管径和喷嘴能力的限制,强冷时达不到设定水量。

2.2.2 二冷总管管径能力不足

2#小方坯铸机目标拉速为3.5 m/min 时,总水量需要达到55 m3/h,而原管径在水量大于45 m3/h时就表现出水能力不够,无法满足高拉速的需求。

2.3 铸机的二次冷却区长度不足

铸机二次冷却区的长度约为6.7 m,在原水量和冷却强度下凝固的终点位置可达到23 m,铸坯入矫直辊前的回温较重,经常出现脱方、鼓肚、漏钢的事故,因此冷却区需要延长。

3 采取的措施

3.1 提高一次冷却强度

3.1.1 优化一次冷却技术

仍采用整体铜管式结晶器,长度由900 mm 增加到1 000 mm(中心线上下各增加50 mm)。采用合体式带槽水套代替挤压成型不锈钢整体水套,水套与铜管间的水缝宽度由 (4.0±0.05) mm 减小为(3.5±0.05)mm。采用连续锥度铜管,铜管上部顶密封、下部侧密封。结晶器水流速度由10~12 m/s 增加到14~15 m/s。足辊由双排改为单排,足辊喷淋增加一排喷嘴,可实现提高拉速,避免脱方、角裂,冷却更均匀,提高铸坯质量的目的[1]。

3.1.2 更新结晶器供水泵

结晶器长度增加后,需要提高冷却水总量,保证高拉速下足够的结晶器水流量,因此更新了结晶器供水泵。根据原水泵及电机地脚尺寸设计制作新泵及电机地脚尺寸,保证新泵与原泵的安装尺寸完全一致,并与原管道连接尺寸一致。泵体材质采用QT-500,叶轮采用不锈钢2Cr13。供水泵更新后结晶器水总流量由原来的800 m3/h 提高至900 m3/h。

3.2 提高二次冷却强度

3.2.1 优化二次冷却技术

在连铸机原设计条件下提高拉速,需要提高二次冷却的综合凝固系数K,提高总水量,进而提高比水量[3]。根据公式“比水量=二冷区水流量/拉速”[4]计算得出比水量需要达到1.5 L/kg 以上,才能使拉速达到3.5 m/min,将2 段和3 段原水嘴3/8PZ2960QZ2 更新为3/8PZ4760QZ2 水嘴,提高了水嘴最大流量。此外,延长二冷区长度并优化喷嘴型号,以减少二次冷却喷嘴的堵塞,保证二次冷却水均匀和冷却强度,以满足高拉速铸机的生产要求。改进后二冷各区水嘴型号及数量如表1 所示。

表1 改进后二冷各区水嘴型号及数量Table 1 Types and Numbers of Water Nozzles in Each Region of Secondary Cooling Zone after Improvement

3.2.2 更新二冷水供水泵,增大二冷管径

为了进一步提高总冷却水量,保证高拉速下足够的二冷水流量和较好的雾化效果,更新了二冷水供水泵,增大了二冷管径。与更新结晶器供水泵采取相同办法,泵体和叶轮材质的选择均与其相同,二冷水供水泵为软填料密封,管径冷却1 区和2 区由DN40 增加到DN50,冷却3 区和4 区由DN25 增加到DN30。更新后二冷水总流量由450 m3/h 提高至550 m3/h。

3.3 优化工艺参数

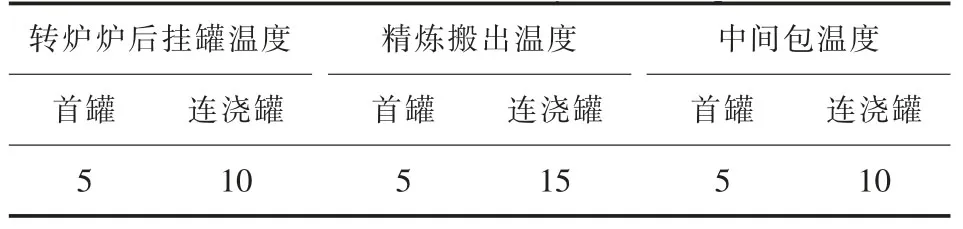

降低中间包钢水过热度,降低结晶器内钢水温度,可满足高拉速下结晶器内初生坯壳的安全厚度,同时提高铸坯内外部质量,因此,对系统温度进行优化,实践后得出系统温度降低10 ℃可以满足高速生产的需求。系统温度降低值见表2 所示。

表2 系统温度降低值Table 2 Reduced Values of System Temperature ℃

4 高速生产的可行性和实施效果

4.1 理论计算

基于改进后的铸机参数,理论计算铸机一次冷却和二次冷却的最大拉速。

(1) 一次冷却最大拉速

(2) 二次冷却最大拉速

综合凝固系数K 引用文献中的经验值34[2]。

改进后铸机拉速提高,可以满足生产要求。

4.2 实施效果

4.2.1 提高冷却能力

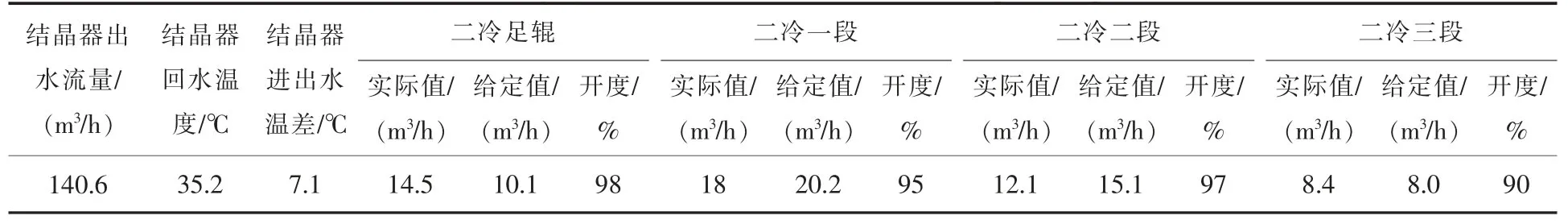

2020 年5 月开始由单流试验逐步推进到全流生产,截至2020 年12 月,铸机拉速由2.8 m/min 提高至3.5 m/min。表3 为铸机提速后冷却系统参数,改进后冷却能力能够满足高拉速生产的需求。

表3 铸机提速后冷却系统参数Table 3 Cooling System Parameters for Caster after Speed Improvement

4.2.2 降低系统温度

改进前后精炼搬出温度和中间包温度对比见表4。铸机提速后,转炉炉后平均挂罐温度降低10.9 ℃,精炼平均搬出温度降低18.4 ℃,中间包平均过热度降低10.2 ℃。

表4 改进前后精炼搬出温度和中间包温度对比Table 4 Comparison of Liquid Steel Temperature after Refining and in Tundish before and after Improvement℃

4.2.3 提高铸坯质量

采取上述改进措施后,单中包连浇罐数和产量明显提升,连浇罐数达到59 罐,单月产量达到12.078 万t,具备年产145 万t 的能力,比原设计提高25%,钢水收得率由98.89%提高到99.56%,极大地提高了铸机生产效率。

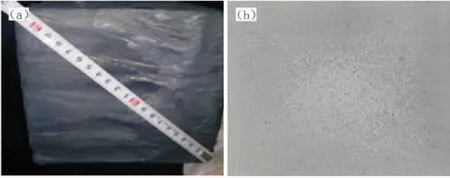

对铸坯取样检验,结果见图1,铸坯外部表观质量良好,无脱方现象,同时也未见内部缩孔等缺陷,统计得出铸坯质量合格率达到99.95%。

图1 铸机提速后生产的铸坯形貌Fig.1 Billet Appearance after Caster Speed Improvement

5 结语

鞍钢股份有限公司炼钢总厂二分厂针对8 m弧半径的小方坯连铸机原设计拉速低,不能满足生产要求的问题,对铸机结晶器和二冷设备进行了改进,增加结晶器长度100 mm,更新结晶器供水泵,提高结晶器水流速度,增加二冷水管径及二冷区长度,采取低过热度浇注,降低系统温度10 ℃,上述措施实施后,铸机拉速提高至3.5 m/min,铸坯质量合格率达到99.95%,满足年产量140 万t 的要求。