SPA-H 钢分层缺陷问题分析及改进措施

李超,尚德义,徐英士,赵文涛,刘博,田永久,张宏亮

(1.鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007;2.鞍钢股份有限公司制造管理部,辽宁 鞍山 114021)

SPA-H 集装箱用钢是典型的耐候钢产品之一,由于用途特殊及使用环境复杂,对其性能要求较高[1]。鞍钢股份有限公司鲅鱼圈钢铁分公司炼钢部(以下简称“鲅鱼圈炼钢部”)2008 年建厂开工,年产能650 万t,开发的产品种类包括核电、桥梁、管线、耐候钢等千余种,SPA-H 钢是鲅鱼圈炼钢部开发最早的品种之一,年产量达70~80 万t,该钢种在熔剂替代、渣洗工艺等技术研究方面取得了一系列进展[2-3]。近期,用户在使用SPA-H 钢热轧板加工过程中出现分层缺陷,对此,分析了缺陷产生原因,采取针对性的措施后,解决了SPA-H 钢的质量缺陷问题。

1 工艺概况

鲅鱼圈炼钢部有3 套喷吹型铁水预处理设备,3 座260 t 转炉,5 套LF、ANS-OB 等精炼设备,3 台连铸机(2 台1450 mm 薄板铸机、1 台2300 mm 厚板铸机)。SPA-H 钢成分标准如表1 所示。

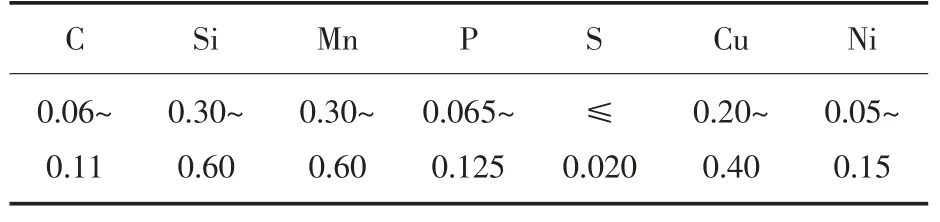

表1 SPA-H 钢成分标准(质量分数)Table 1 Composition Standard for SPA-H Steel (Mass Fraction)%

SPA-H 钢冶炼工艺路线为: 铁水预处理脱硫→转炉脱碳升温→ANS-OB 调整成分与钢水净化→1450 mm 铸机浇注、切割出坯。

2 检验分析

取2 块出现分层缺陷的热轧板试样,通过材料信息查询得知,试样的实际成分符合该钢种标准要求。在此基础上,对试样进行了宏观形貌观察,利用蔡司金相显微镜进行金相分析和显微组织分析。

2.1 宏观形貌

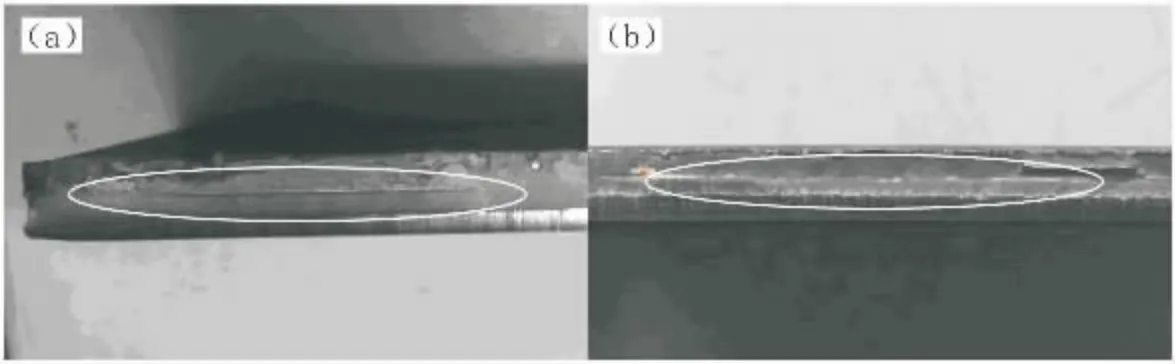

图1 为试样宏观缺陷照片。由图1 看出,分层缺陷位于零件中间位置,开裂处未见明显夹杂物或异物。

图1 试样宏观缺陷照片Fig.1 Macroscopic Defect Photos of Samples

2.2 金相分析

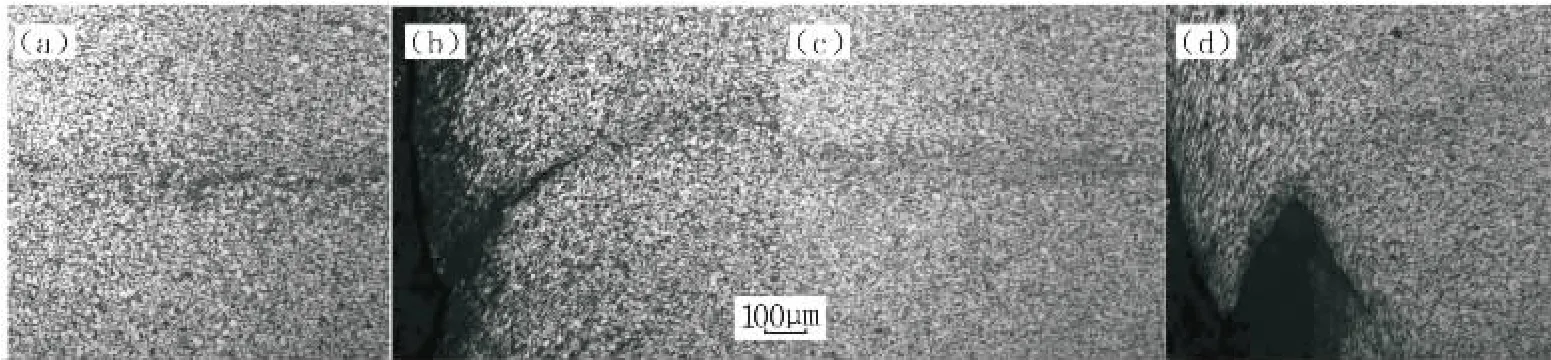

在缺陷处分别截取横向金相试样,对其粗磨、细磨以及抛光处理,图2 为试样裂纹处抛光后形貌。由图2 可以看出,两块试样在分层处均观察到裂纹缺陷,总体呈锯齿状,裂纹边缘呈现不规则形状。

图2 试样裂纹处抛光后形貌Fig.2 Appearances of Polished Positions of Cracks at Samples

对试样进行纵向加工处理后观察纵截面,图3 为试样夹杂物形貌照片。由图3 看出,可见一定数量球状夹杂物,夹杂物未产生延展变形,颜色为黑色或灰色。根据夹杂物国家标准[4]判断认为,试样中夹杂物为Al2O3,级别为D1.0 级。

图3 试样夹杂物形貌照片Fig.3 Appearance Photos of Inclusions in Samples

2.3 显微组织分析

对缺陷试样进行镶嵌、磨制、抛光处理后,使用4%的硝酸酒精溶液腐蚀试样,试样及缺陷位置组织形貌见图4。由图4 看出,两试样的组织与缺陷处均出现较重的中心偏析,还可观察到裂纹沿偏析带向内扩展。

图4 试样及缺陷位置组织形貌Fig.4 Microstructure Appearances of Defect Locations and Samples

进一步放大观察试样缺陷及基体位置组织形貌,结果见图5。由图5 看出,两试样偏析处金相组织为铁素体与贝氏体,基体组织为铁素体、贝氏体及少量珠光体。

图5 试样缺陷及基体位置组织形貌Fig.5 Microstructure Appearances of Sample Defects and Matrix Locations in Samples

综合以上检验分析结果可知,试样缺陷处存在Al2O3球状夹杂物及偏析是造成分层缺陷的主要原因。

3 采取的措施

根据夹杂物控制及铸坯偏析相关理论[5-7],制定措施如下。

3.1 减少Al2O3 球状夹杂物

(1) 减少夹杂物产生的源头。在保证转炉终点满足温度及碳含量成分标准的前提下,采用高拉碳的终点控制制度,降低终点拉碳枪位为190 cm,提高终点拉碳时间为1.5 min 以上,尽可能地降低转炉终点钢水氧含量,降低脱氧过程氧化物夹杂的产生机率。另外,为解决转炉出钢下渣带来的洁净度恶化问题,采用滑板挡渣和挡渣锥挡渣结合的方式,提高转炉挡渣成功率,降低钢包内带入的转炉熔渣,优化后钢包内渣厚降低了19 mm。

(2) 控制夹杂物的产生。对转炉出钢过程脱氧合金化方式进行优化,最先投入硅类合金,最后投入铝铁合金,提高硅脱氧的同时尽量避免产生Al2O3,优化后脱氧铝加入量平均减少22 kg。同时,控制铝含量在成分标准下限,铝含量低的炉次在精炼补加调整。另外,全程保护浇铸,中间包添加覆盖剂防止二次氧化产生夹杂物。

(3) 提高夹杂物去除能力。转炉尽量为洁净化冶炼创造更好的动力学条件,通过动态溅渣工艺维护炉底,采用底枪元件热换工艺[8]等措施,保证转炉生产集装箱类品种时的底吹可视性,改善转炉冶炼过程钢水搅拌效果,提高夹杂物去除能力。转炉出钢后投入800 kg 活性白灰进行顶渣改质,保证足够的顶渣重量以吸收夹杂物。转炉出钢过程保证吹氩时间3 min 以上,出钢结束加入活性白灰后保证吹氩时间3 min 以上。精炼工序处理结束后的镇静时间>10 min(精炼处理结束后吊离精炼位至铸机进行浇铸的时间),增加了夹杂物上浮时间,提高了顶渣吸收夹杂物的机率。

3.2 改善成分偏析

(1) 确保成分控制合格的前提下,尽量控制磷、硫等易产生成分偏析的元素在中下限范围。提高精炼操作时的窄成分控制能力,保证氩站取样钢水的磷含量合格。针对出现下渣等影响磷含量的炉次,根据氩站的磷含量情况,在精炼进站后一次补加磷合金,保证磷的成分尽早符合标准要求。

(2) 拉速由(1.55±0.10) m/min 调整为(1.55±0.05) m/min,保证拉速在合理区间,避免拉速波动造成的冷却问题,也避免拉速频繁变化引起凝固末端位置变化而影响轻压下的工艺效果。

(3) 分析认为[7],过热度较高容易促进柱状晶的产生,但低过热度时钢水流动性差,不利于钢液补充铸坯凝固时的体积收缩,最终确定过热度25 ℃目标不变,但将控制范围调整为(25±5) ℃,保证过热度尽量在更合理的范围内。

(4) 对该钢种轻压下模型进行了部分修正,确保该模型对减少偏析起到最好的作用。

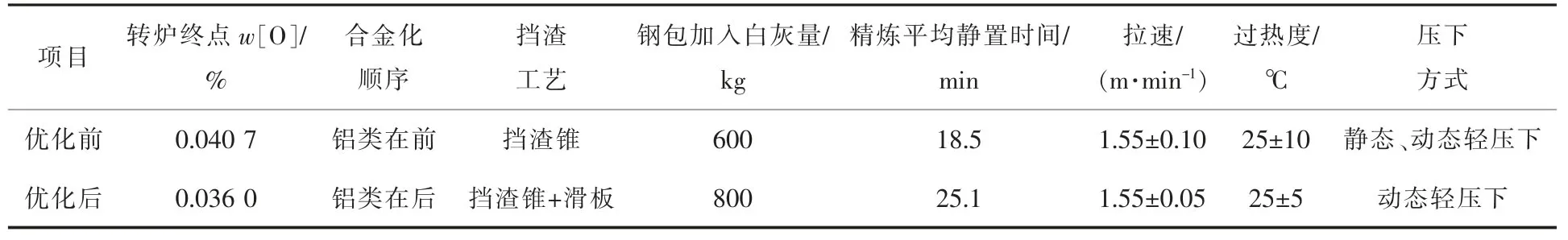

优化前后工艺参数对比见表2。

表2 优化前后工艺参数对比Table 2 Comparison of Process Parameters before and after Optimization

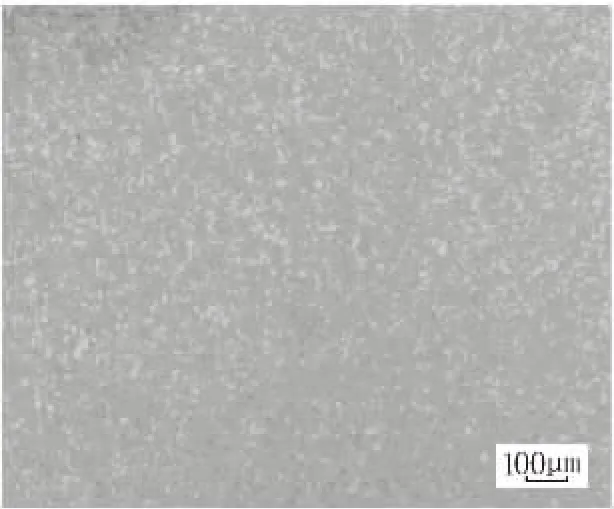

优化后,对铸坯不同位置取样进行组织分析,典型的金相组织见图6,偏析及夹杂物控制水平得到提高。实际生产中,板材的夹杂缺陷返修率为零,未发现明显偏析问题。

图6 优化后试样金相组织Fig.6 Metallographic Structures in Optimized Samples

4 结论

本文对SPA-H 热轧板加工零件时出现的分层缺陷问题进行了分析,对相关工艺进行了优化,取得较好效果,得出结论如下。

(1) Al2O3球状夹杂物和偏析是导致SPA-H热轧板加工零件时出现分层缺陷的主要原因。

(2) 采取了降低转炉终点氧含量、优化钢包顶渣改质工艺、连铸全程保护浇铸、确定拉坯速度为(1.55±0.05) m/min、确定过热度为(25±5) ℃、采用动态轻压下等措施后,夹杂缺陷返修率为零,板材未发现明显偏析问题。