枯竭型酸性气藏封存CO2过程中的油管腐蚀行为及选材

刘祥康 张 林 曹思瑞 徐 波 李玉飞 曾德智

(1. 中国石油西南油气田公司工程技术研究院,四川 成都 610031;2. 西南石油大学石油与天然气工程学院,四川 成都 610500;3. 油气藏地质及开发工程全国重点实验室,四川 成都 610500)

0 引 言

随着世界经济的快速增长,各国对石油、天然气、煤炭等化石能源的使用量也急速增长。这些化石能源燃烧后会产生大量的CO2、CO、H2S、SO2等气体,其中CO2作为温室气体,大量排放进入大气中会引发严重的温室效应[1]。因此减少CO2的排放量以降低温室效应从而缓解全球的气候变化已经成为所有国家的共识。碳捕集、利用和封存(CCUS)被认为是降低CO2排量、缓解全球气候变化的重要且有效手段[2],其中封存就是通过技术手段将捕获的CO2注入地下深处,使之与大气完全隔绝开来,而部分已开采完毕的埋深适当、厚度面积适宜、孔渗较好且有盖层的地层就成为了潜在的封存目标,除了地层条件良好之外,井筒的长期服役也是实现封存的必要条件之一,而CO2封存过程中面临的难题之一就是井筒的腐蚀与防护。目前国内外学者已经对注气阶段和生产阶段中井筒管材的CO2腐蚀行为进行了较多的研究。井筒管材的CO2腐蚀主要受温度、CO2分压、含水量、pH、氯离子浓度、氧气含量、流速、腐蚀介质矿化度等因素的影响,其中CO2分压是重要因素之一[3-9]。董宝军等[10]在温度为160 ℃、CO2分压为1~4 MPa 下对N80 钢的腐蚀进行研究,发现腐蚀产物出现了融合现象。周志平等[11-12]研究了L80 钢在温度为350 ℃、CO2分压为0.25 MPa、H2S 分压为0.17 MPa 下的腐蚀行为,发现腐蚀反应由H2S 腐蚀控制。姚莹等[13-15]发现13Cr 钢在80 ℃、10 MPa 的高温高压超临界CO2环境下会发生严重的点蚀。这些研究大多集中于注气井和生产井中CO2对井筒管材的腐蚀[16-17],而缺乏对CO2封存井油管的腐蚀规律研究,尤其是对于CO2和H2S 共存条件下的油管腐蚀规律并不清楚,以中国某枯竭型酸性气藏CO2封存井工况为例,温度为50 ℃,注气压力为13 MPa,注入气体中CO2体积分数为40%,而目前封堵井中CO2体积分数最高在5%左右,该封存工况下现场对于管材的选择缺乏明确的依据。

因此本文利用高温高压釜模拟中国某枯竭型酸性气藏CO2封存井工况对拟选用钢材开展腐蚀实验,从均匀腐蚀速率、腐蚀产物微观形貌、局部腐蚀和腐蚀寿命预测等方面研究N80 钢、L80-13Cr 钢和BG2532 钢的腐蚀行为,为现场选材提供参考。

1 CO2腐蚀性实验

1.1 实验材料

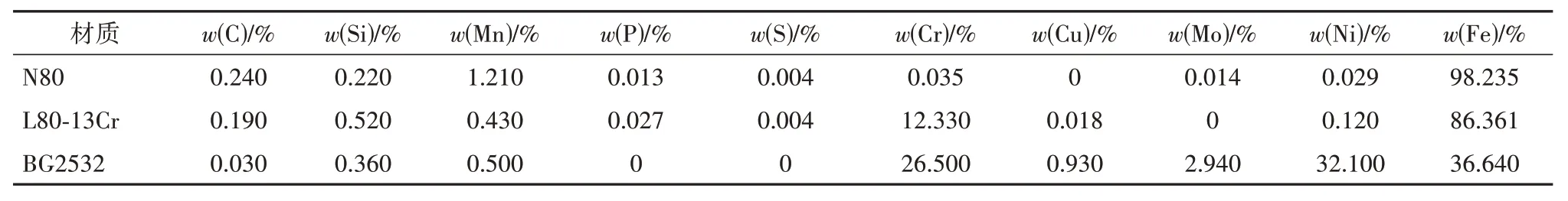

实验材料为油田现场拟采用的N80 钢、L80-13Cr 钢和BG2532 钢,3 种油管钢材各自的化学成分如表1 所示。以中华人民共和国机械行为标准JB/T 6073―1992《金属覆盖层实验室全浸腐蚀实验》中试样要求为标准,加工出尺寸长×宽×高为3 mm×15 mm×30 mm 的试样备用。然后依次使用200#、400#、600#、800#、1200#、1500#、2000#砂纸打磨试样表面,去除加工痕迹,避免对实验进程产生影响。最后再用去离子水清洗打磨杂质,石油醚除去表面油污,无水乙醇浸泡除水,冷风吹干后置于干燥皿中待用。

表1 不同钢材的化学成分Table 1 Chemical composition of different steels

1.2 实验方法

采用高温高压腐蚀实验仪模拟国内某枯竭型酸性气藏CO2封存工况,该气藏地层压力为2 MPa,温度为50 ℃,含有少量H2S 气体,注入气体为湿气,其中CO2体积分数为40%,H2S 体积分数为0.01%,其余为N2,注气压力预计为9~13 MPa。目前针对油管钢在CO2和H2S 共存条件下的腐蚀规律的研究多考虑的是分压比的影响,多数学者是保持体系中的CO2含量不变,改变H2S 的含量进行实验,而封存过程中CO2含量逐渐增加,因此本文设计的实验条件为体系中的H2S 含量保持不变,改变CO2的含量[18-20]。将用氮气除氧4 h 后的去离子水注入高温高压釜中形成湿润环境;将已处理好的试样挂在试样架上并放入高温高压釜封釜密封;同时向高温高压釜内持续通入氮气20 min 以完全除去釜内氧气,避免对实验结果产生影响;然后将温度升高至50 ℃,待温度稳定后先向釜内通入H2S 气体至0.1 MPa,再分别通入CO2气体至5、8、11 MPa,最后通入N2补压至13 MPa。不同实验条件下均设置4 个平行试样,其中3 个作为腐蚀称质量试样,1 个作为腐蚀产物形貌观察试样,腐蚀实验时间为168 h。

按照腐蚀产物的清除标准,用去膜液洗去试样表面的腐蚀产物后再用去离子水清洗试样表面残留的去膜液,最后用无水乙醇除水。清洗完毕后用电子天平称量试样腐蚀前后的质量,精确到0.1 mg。取3 个试样称量结果的平均值计算出均匀腐蚀速率,其计算公式为

式中:v——腐蚀速率,mm/a;Δm——腐蚀前后试样质量差,g;ρ——试样密度,g/cm3;S——试样表面积,cm2;t——腐蚀时间,h。

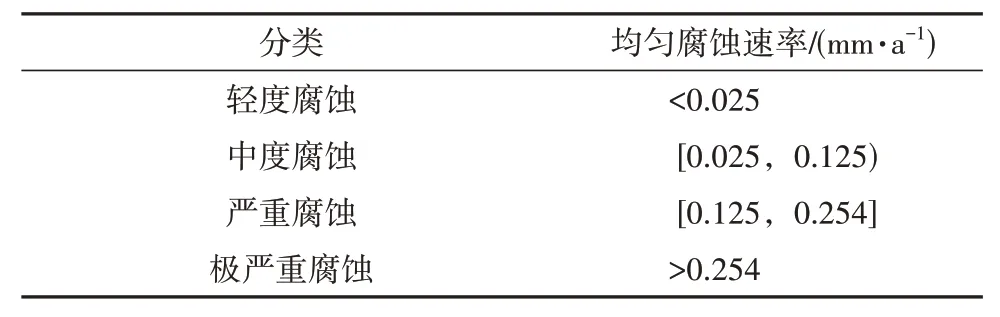

根据NACE SP 0775―2023《油气作业中腐蚀样品的准备、安装、分析和解释》标准,对照不同钢材的腐蚀实验结果,分析判断其腐蚀程度,如表2 所示[10]。

表2 标准NACE SP 0775―2023《油气作业中腐蚀样品的准备、安装、分析和解释》规定试样的腐蚀程度Table 2 Specimen corrosion degree required in Standard NACE SP 0775-2023“Preparation, Installation , Analysis ,and Interpretation of Corrosion Coupons in Hydrocarbon Operations”

采用扫描电镜观察试样表面腐蚀产物的微观形貌,利用能谱仪分析腐蚀产物化学成分。采用景深三维显微镜对试样的蚀坑进行三维扫描成像观测,局部腐蚀速率[18]的计算公式为

式中:vL——局部腐蚀速率,mm/a;h——最大局部腐蚀深度,μm。

同时还需计算孔蚀系数用以判断金属材料是否发生了明显的局部腐蚀。孔蚀系数的计算方法为最大腐蚀深度与平均腐蚀深度之比,其表达式为

式中:A——孔蚀系数;d——平均腐蚀深度,μm。

孔蚀系数越接近1,说明腐蚀形态越接近均匀腐蚀。当孔蚀系数大于5 时,说明发生了严重的局部腐蚀,当孔蚀系数小于3,说明以均匀腐蚀为主,无明显局部腐蚀[19]。

2 结果与讨论

2.1 均匀腐蚀速率

不同CO2分压下N80钢、L80-13Cr 钢和BG2532钢的均匀腐蚀速率结果如表3 所示,可知在模拟工况下N80 钢的腐蚀速率最大,L80-13Cr 钢的腐蚀速率较低,BG2532 钢的腐蚀速率最低。其中N80 钢在CO2分压为5、8、11 MPa 时的腐蚀速率分别为0.067 4、0.070 5、0.097 9 mm/a,随着CO2分压的升高逐渐增大,在CO2分压为11 MPa 时达到最大值0.097 9 mm/a;根据NACE SP 0775―2023《油气作业中腐蚀样品的准备、安装、分析和解释》标准可知,N80 钢的腐蚀为中度腐蚀。L80-13Cr 钢在CO2分压为5、8、11 MPa 时的腐蚀速率分别为0.022 7、0.024 6、0.027 7 mm/a,均小于油田腐蚀速率控制指标0.076 mm/a,速率随着CO2分压的升高逐渐增大,在CO2分压为11 MPa 时达到最大值0.027 7 mm/a;L80-13Cr 钢在CO2分压为5 MPa 和8 MPa 时的腐蚀属于轻度腐蚀,在CO2分压为11 MPa 时属于中度腐蚀。BG2532 钢在CO2分压为5、8、11 MPa 时的腐蚀速率分别为0.001 3、0.001 5、0.002 9 mm/a,均小于油田腐蚀速率控制指标,腐蚀速率随着CO2分压的升高逐渐增大,在CO2分压为11 MPa 时达到最大值0.002 9 mm/a,属于轻度腐蚀。

表3 不同CO2分压下N80钢、L80-13Cr钢和BG2532钢的质量损失及腐蚀速率计算Table 3 Weight loss and corrosion rate calculation of N80 steel , L80-13Cr steel and BG2532 steel at different CO2 partial pressure

3 种钢材中L80-13Cr 钢和BG2532 钢的腐蚀速率均小于油田腐蚀速率控制指标,属于轻度腐蚀范围,满足CO2封存井油套管的防腐性能要求,而N80 钢虽属于中度腐蚀,但只在分压为11 MPa 时腐蚀速率大于油田腐蚀速率控制指标,因此在现场CO2封存过程中对N80 钢材的使用应充分考虑CO2分压的影响,合理控制封存条件下的注气压力。

2.2 腐蚀产物微观形貌

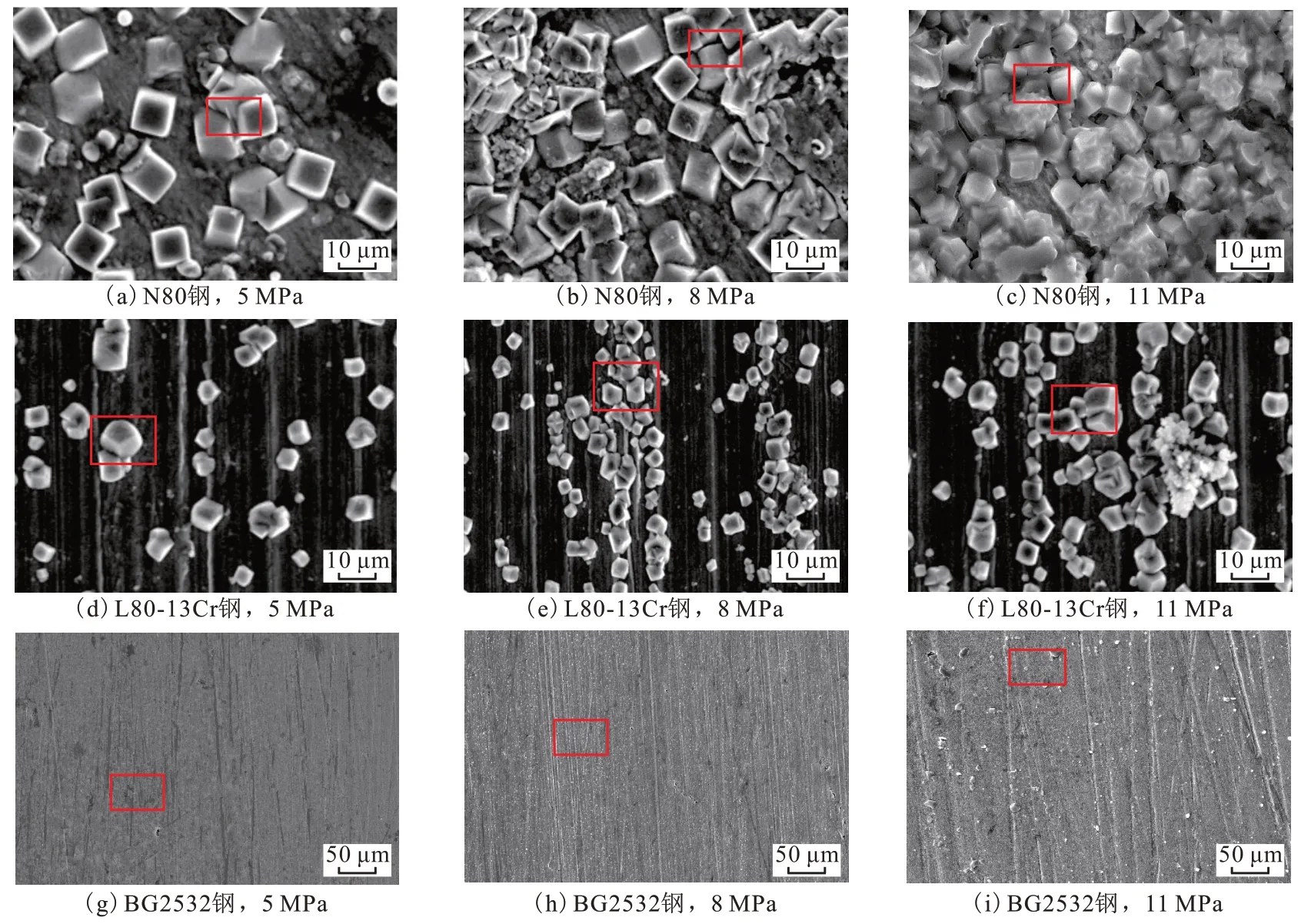

不同CO2分压下N80 钢、L80-13Cr 钢和BG2532 钢腐蚀产物的微观形貌如图1 所示,红框位置为元素分析点。由图1(a)—(c)可知,N80 钢表面腐蚀产物随着CO2分压的升高逐渐增多;当CO2分压为5 MPa 时腐蚀产物较少且零散地分布在金属试样表面,在立方体状腐蚀产物晶体间可观察到较多裸露在外的金属基体,腐蚀产物不能阻挡金属基体和腐蚀液的接触,此时腐蚀产物对金属基体不具有保护作用;当CO2分压为8 MPa 时腐蚀产物数量增加,部分出现了融合现象,此时仍可见部分金属基体裸露在外;当CO2分压为11 MPa时腐蚀产物大量增加,开始融合成片状,晶体边缘开始变得光滑,而裸露金属基体较少。由图1(d)—(f)可知,随着CO2分压的升高,L80-13Cr钢表面的腐蚀产物也逐渐增多;当CO2分压为5 MPa 时,金属基体上有少量的立方体状腐蚀产物,大面积的金属基体裸露在外;当CO2分压为8 MPa 时,金属基体上的腐蚀产物增多,腐蚀产物的粒径变小;当CO2分压为11 MPa 时,腐蚀产物增多并且出现了堆积现象。由图1(g)—(i)可知,BG2532 钢在3 种模拟工况下都几乎不发生腐蚀,只在CO2分压为11 MPa 时在金属基体表面观察到少量的腐蚀产物且粒径很小,较前2 种钢材具有较好的耐蚀性能。

图1 不同CO2分压下钢材腐蚀产物的微观形貌Fig. 1 Micromorphology of corrosion products of steels at different CO2 partial pressure

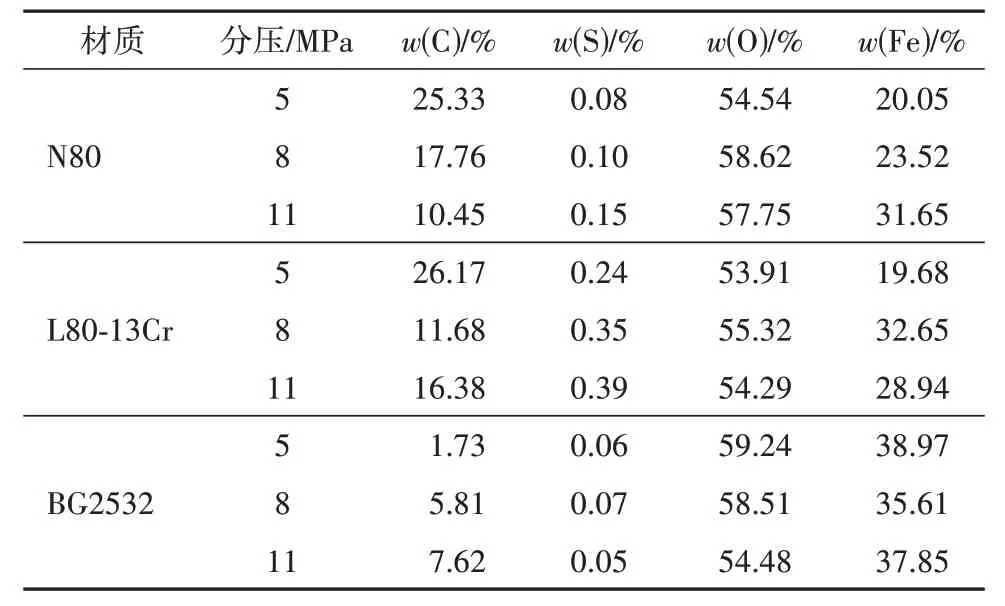

不同CO2分压下N80钢、L80-13Cr 钢和BG2532钢腐蚀产物元素分析如表4 所示,可知在CO2分压在5、8 、11 MPa 下N80 钢、L80-13Cr 钢和BG2532钢的腐蚀产物的主要元素为C、O、Fe、S,且C 和O 的比值约为1∶3,由此推测产物为FeCO3和FeS。

表4 不同CO2分压下钢材的表面腐蚀产物的EDS分析结果Table 4 EDS analysis results of corrosion products on surface of steels at different CO2 partial pressure

2.3 局部腐蚀

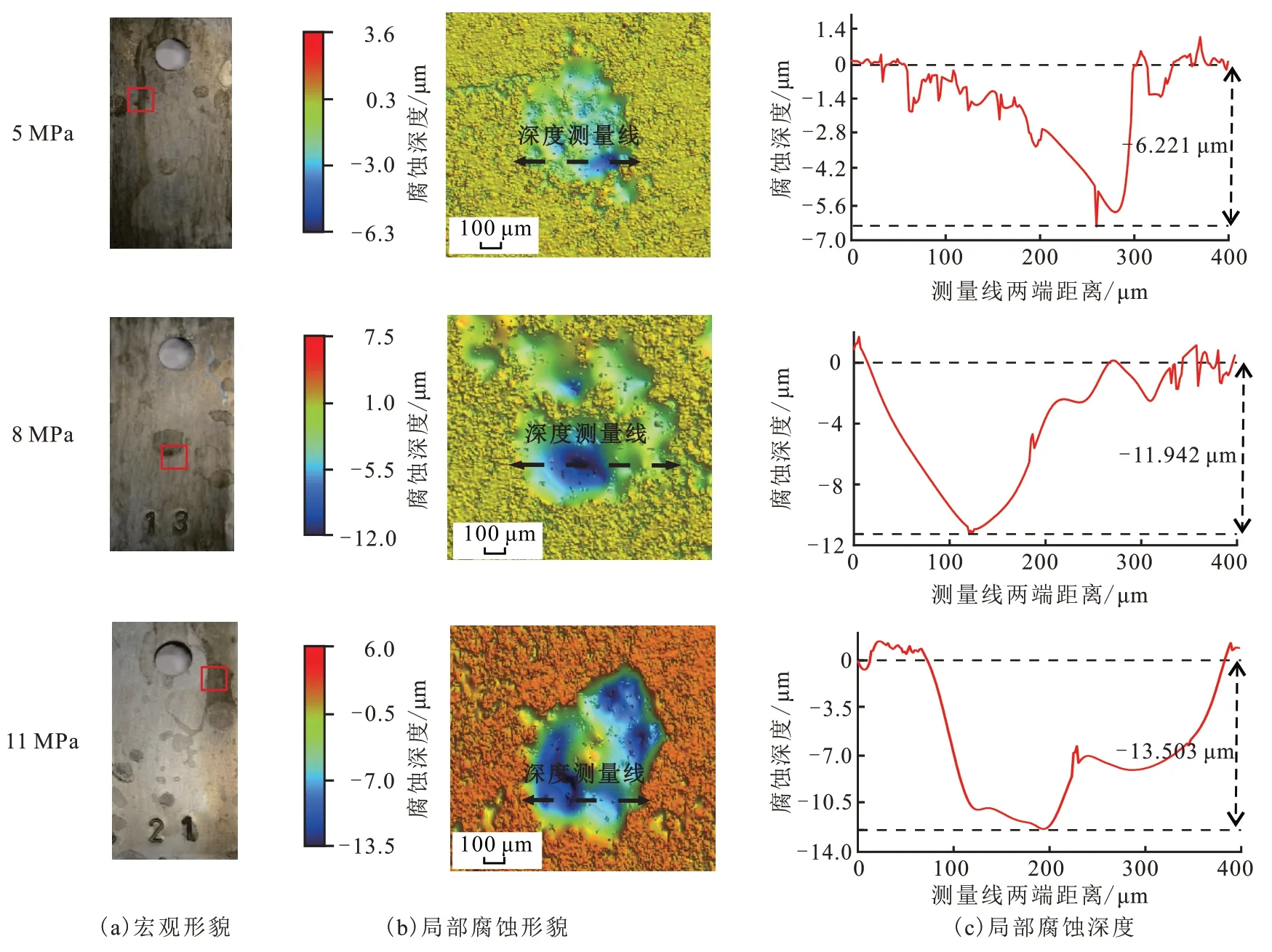

不同CO2分压下N80钢、L80-13Cr 钢和BG2532钢的试样在去除腐蚀产物膜后的三维形貌分别如图图2—图4 所示。将试片的基准面的高度定义为0,点蚀坑是向金属基体内部腐蚀产生,因此腐蚀深度为负值。从图2 中可以看出,N80 钢试样宏观形貌表面较为平整,没有明显的点蚀坑,表现出均匀腐蚀的特点,但从景深三维形貌图上可知N80 钢表面出现了点蚀坑,最大局部腐蚀深度分别为-6.221、-11.942、-13.503 μm,随着CO2分压的升高,最大局部腐蚀深度在逐渐增加。从图3 中可以看出,L80-13Cr 钢试样宏观形貌表面大部分较为平整,有少量肉眼可见的点蚀坑,从景深三维形貌可知L80-13Cr 钢的最大局部腐蚀深度分别为-24.265、-25.865、-27.348 μm,是N80 钢最大局部腐蚀深度的2 倍左右,且随着CO2分压的升高最大局部腐蚀深度也在增加,腐蚀类型主要表现为局部腐蚀。从图4 中可以看出,BG2532 钢试样表面仍具有金属光泽,几乎没有腐蚀痕迹,并且结合景深三维形貌结果可知,试样表面没有发现点蚀坑,曲线起伏在2 μm 范围内,主要为加工痕迹,因此不对其进行局部腐蚀分析。

图2 N80钢试样在不同CO2分压下去除腐蚀产物膜后的三维形貌Fig. 2 3D morphology of N80 steel specimen after removal of corrosion product film at different CO2 partial pressure

图3 L80-13Cr钢试样在不同CO2分压下去除腐蚀产物膜后的三维形貌Fig. 3 3D morphology of L80-13Cr steel specimen after removal of corrosion product film at different CO2 partial pressure

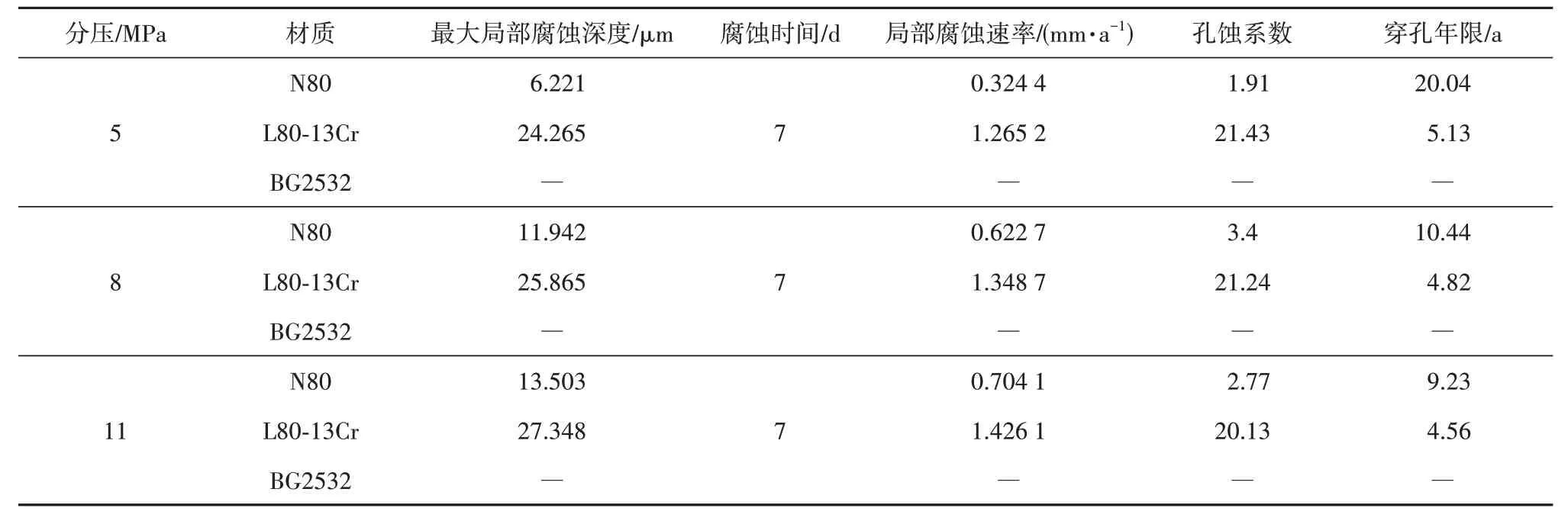

表5 为N80 钢、L80-13Cr 钢和BG2532 钢的局部腐蚀速率、孔蚀系数和腐蚀年限计算结果,由表5 可知N80 钢的局部腐蚀速率小于L80-13Cr 钢,而BG2532 钢耐蚀性能较好,没有明显的腐蚀,因此不对其进行计算。由图6 可知,N80 钢的局部腐蚀速率依次为0.324 4、0.622 7、0.704 1 mm/a,随着CO2分压的升高而增大,变化规律与均匀腐蚀速率变化规律一致;L80-13Cr 钢的局部腐蚀速率依次为1.265 2、1.348 7、1.426 1 mm/a,局部腐蚀速率为N80 钢的2 倍,并且随着CO2分压的升高也在增大,变化规律也与均匀腐蚀速率变化规律一致。由表5可知,N80 钢在模拟工况下的的孔蚀系数几乎都小于5,说明N80 钢主要发生的是均匀腐蚀。实验条件中CO2分压分别为5、8、11 MPa,而H2S 分压为0.1 MPa,pCO2/pH2S<200,腐蚀受H2S 控制,N80 钢的腐蚀产物随CO2分压升高而增多,腐蚀产物膜变得致密,对基体有保护作用,谢涛等[20]研究表明当温度不高时,N80 钢表面主要被FeCO3紧密覆盖,阻碍腐蚀过程的进行,与本文结论相同。虽然L80-13Cr 钢具有较高的强度和较好的抗CO2腐蚀性能,但是L80-13Cr 钢在模拟工况下的孔蚀系数都远远大于5,说明L80-13Cr 钢发生了较为严重的局部腐蚀,存在严重的腐蚀穿孔风险。在温度低于60 ℃时生成的FeS 膜不稳定且多孔,结合SEM 可知L80-13Cr 钢表面腐蚀产物较少,保护作用较弱,且13Cr 材质在硫化氢环境条件下的防点蚀性能并没有随着含Cr 量的增加而优于普通碳钢和低Cr钢,何松等[21]研究发现L80 钢的抗拉强度和延伸率出现了不同程度的降低,表现出较为强烈的氢脆敏感性,点蚀几率增大;13Cr 钢在0.1 MPa 的H2S环境下发生了严重的点蚀现象,与本文结论相同。

表5 不同CO2分压下N80钢、L80-13Cr钢和BG2532钢的局部腐蚀速率、孔蚀系数及穿孔年限Table 5 Local corrosion rate , pitting coefficient and perforation life of N80 steel , L80-13Cr steel and BG2532 steel at different CO2 partial pressure

在点蚀发生以后,坑底部的新鲜金属处于活性的负电位状态,坑外面的金属处于钝化的正电位状态,因此通过腐蚀液的连接构成了腐蚀原电池,导致金属的进一步腐蚀。但是在封存CO2过程中,由于注入气体中含水量较低,在管柱表面形成的水膜有限,当点蚀坑发展深度较大时水膜不能很好的连接坑底部和坑表面,因此管柱的点蚀坑在达到一定深度后就会停止发展,并不会一直延伸下去。文章在计算穿孔年限时,认为点蚀坑在不断发展延伸,得到的是极限情况下的穿孔年限。表5 为取油管壁厚为6.5 mm 计算得到的N80 钢和L80-13Cr 钢的腐蚀穿孔年限,可知不同CO2分压下L80-13Cr钢的穿孔年限相差较小,都在5 a 左右;而N80 钢的穿孔年限相差较大,从分压5 MPa的20 a减少到11 MPa的9 a。

3 管材的服役寿命预测

在CO2注入过程中,油管在被腐蚀后会出现壁厚减薄的现象,管柱面临断脱风险,会影响井筒安全,由此对腐蚀后的油管柱进行剩余抗拉强度和剩余抗内压强度的计算分析,对于评估井筒的安全风险具有重要意义。井下管柱腐蚀寿命计算采用如下思路:①利用管柱尺寸和腐蚀速率计算管柱腐蚀后剩余的抗内压强度和抗拉强度;②再计算管柱目前承受的载荷,最后计算出管柱抗内压安全系数、抗拉安全系数随服役时间的变化关系;③按照AQ 2012―2007《石油天然气安全规程》标准取抗内压安全系数阈值1.15、抗拉安全系数阈值1.60,预测不同材质管柱的腐蚀寿命[22-23]。

3.1 剩余抗拉强度计算

依据API 5C3《套管、油管、钻杆和管线性能的公式和计算公告》标准,假设油管受到p的轴向拉力,轴向应力为σ,则p=σS。

油管腐蚀速率为v1,油管服役时间为t1,则内径r=r0+v1t1,服役时间t1后此时油管横截面积轴向拉力p表达式为

油管服役条件为轴向应力小于屈服强度,即

油管的剩余抗拉强度为

式中:p——轴向拉力,kN;t1——服役时间,a;v1——油管腐蚀速率,mm/a;σ——油管服役时间t1后轴向应力,MPa;S1——油管服役时间t1后横截面积,cm2;R——原始管柱外径,mm;r0——原始管柱内径,mm;σy——油管屈服强度,MPa。

3.2 剩余抗内压强度计算

根据API 5C3《套管、油管、钻杆和管线性能的公式和计算公告》标准,假设对于油管原始壁厚δo的油管受到内压力pi时,油管轴向应力σ=piR/(2δ),因此当油管腐蚀时间t后,油管壁厚δ=δo-v1t,其轴向应力可表达为

式中δo——油管原始壁厚,mm。

当油管轴向应力大于屈服强度σy时,油管失效,因此可得的油管剩余抗内压强度为

式中:pi——油管受到的内压力,MPa;pbo——油管的抗内压强度,MPa。

3.3 腐蚀寿命预测结果

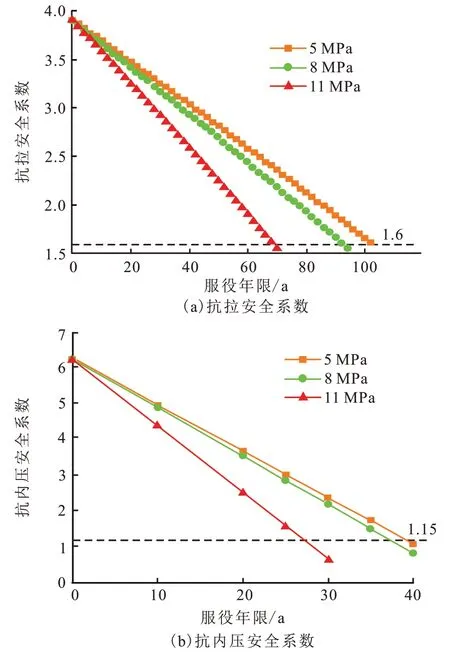

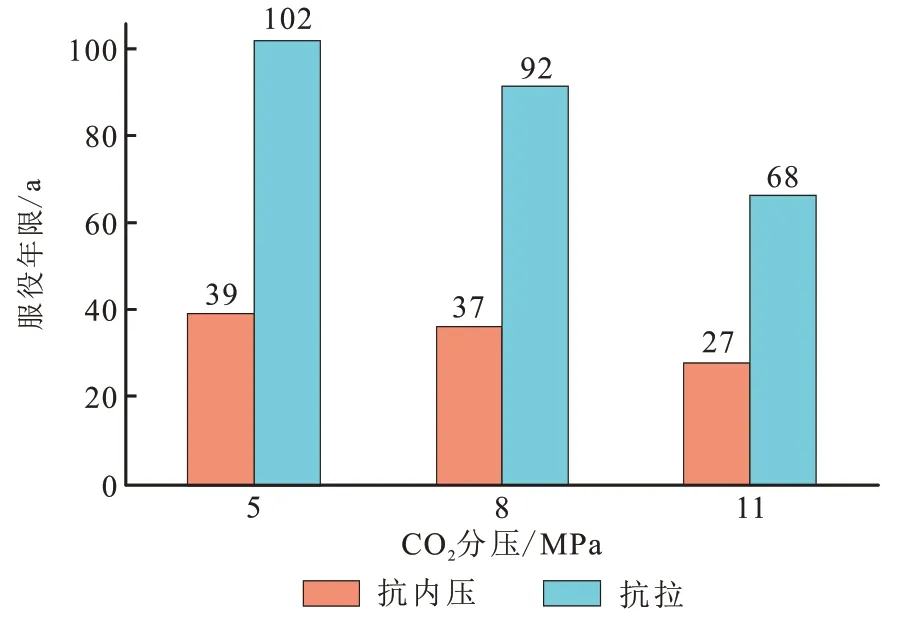

基于前文均匀腐蚀速率测试结果:BG2532 钢几乎不发生腐蚀,L80-13Cr 钢整体腐蚀较轻,N80钢腐蚀严重且分压11 MPa 时速率高于油田腐蚀控制指标,因此对N80 钢进行腐蚀寿命预测。以国内某口注CO2井为例,井筒油管尺寸为88.9 mm(油管外径)×7.8 mm(油管壁厚),N80 钢的屈服强度为758 MPa。不同CO2分压下N80 油管抗拉安全系数和抗内压安全系数随服役年限变化曲线如图5 所示,N80 油管钢的抗拉安全系数和抗内压安全系数随服役年限增加而降低,服役年限随分压增加逐渐降低。不同CO2分压下N80 油管的服役年限如图6 所示,可知抗内压服役年限远远低于抗拉服役年限,因此取抗内压服役年限为N80 钢的服役年限,最短安全服役年限为27 a。

图5 不同CO2分压下N80钢油管抗拉安全系数和抗内压安全系数随服役年限变化Fig. 5 Variation of N80 tubing tensile safety factor and internal pressure safety factor with service life at different CO2 partial pressure

图6 不同CO2分压下N80钢油管服役年限Fig. 6 Service life of N80 tubing at different CO2 partial pressure

4 结 论

(1)在温度为50 ℃、H2S 分压为0.1 MPa、CO2分压为5、8、11 MPa 条件下,N80 钢、L80-13Cr钢、BG2532 钢的腐蚀速率都随着分压的升高而增大,其中N80 钢腐蚀速率为0.067 4~0.097 9 mm/a,L80-13Cr 钢腐蚀速率为0.022 7~0.027 7 mm/a,BG2532 钢腐蚀速率为0.001 3~0.002 9mm/a。模拟工况下L80-13Cr 钢和BG2532 钢腐蚀速率都低于油田腐蚀控制指标0.076 mm/a。

(2)N80 钢的使用成本较低,且只在分压为11 MPa 时腐蚀速率大于油田腐蚀控制指标,因此需根据注气工况进行选择;L80-13Cr 钢整体腐蚀较轻,但出现了点蚀,在注气过程中存在腐蚀穿孔的风险;BG2532 钢几乎不发生腐蚀,耐蚀性能较好,但使用成本高,现场使用需考虑技术经济性。

(3)在模拟枯竭型酸性气藏封存工况条件下,N80 钢主要表现为均匀腐蚀,抗内压安全系数和抗拉安全系数随服役年限增长而降低,安全服役年限在27 a;L80-13Cr 钢出现了点蚀现象,局部腐蚀速率为0.052 7~0.059 4 mm/a,极限穿孔年限为5 a。