激光工艺参数对铝合金烧蚀特征尺寸的影响研究

梁民,徐涛,王梦华,李晓明

(航空工业西安航空计算技术研究所,西安 710068)

0 引言

在日常生产中,为了保证后续的可追溯性,经常在产品表面进行标记[1],目前标记的方法主要集中于人工标记、喷墨标记、气动冲打标记、电脑刻字标记与激光标记等[2-4]。激光标记技术与其他标记方法相比,具有污染小、标记成型速度快、质量高、灵活性大等优点,随着激光技术的发展与进一步完善,其在军事、医学、通信、显示技术等诸多领域得到了非常广泛的应用,而激光标记中激光与物质之间的相互作用机理包含多个学科,激光烧蚀基材深度的机理在于激光作用在基材上,通过高能量密度的激光束将基材表面汽化、融化甚至电离,激光-材料相互作用引起的基材深度变化[5-7],前人已经做了大量的研究,Fox等[8]通过观察质量损失分析了激光烧蚀作用下的层裂现象;Pomeala等[9]对激光烧蚀铝合金基材进行了实验探究,获得了部分激光工艺参数对铝合金基材表面烧蚀深度的影响规律;张朋波等[10]进行了纳秒激光烧蚀铝合金基材的二维数值仿真,计算得出了不同脉冲宽度时光斑大小对铝合金基材温度和烧蚀特征尺寸的影响规律;纪利平等[11]使用COMSOL软件研究了激光半径、能量和烧蚀深度与烧蚀面积之间的关系;金方圆等[12]研究了激光刻蚀材料融化过程,采用有限元方法与试验分析不同功率对硅膜的深度关系;Chan等[13]提出考虑相变机理的一维稳态模型;目前本所内产品材料大部分选择铝合金,然而激光烧蚀铝合金基材的工艺参数选择不合理,会使得激光烧蚀后刻蚀深度过浅最终导致在后续喷漆、多次转运后标记不清晰、模糊的问题。

因此本文通过数值模拟与试验研究激光烧蚀铝合金基材的工艺参数对烧蚀深度的影响,旨在提供一种满足产品标刻深度要求的激光工艺参数。

1 激光烧蚀铝合金基材数值模拟

激光烧蚀铝合金基材原理如图1所示,当强激光烧蚀铝合金基材表面时,表面吸收能量后迅速升温,发生熔化其至汽化反应,由于产生的汽化蒸汽压力远大于空气中的压力,当激光的强度进一步加大时,可使铝原子形成等离子体,从而产生相爆炸[13-14]。

图1 激光烧蚀铝合金基材原理图

激光烧蚀特征在铝合金基材的激光能量随时间和空间变化的表达式为

式中:R 为激光入射的损耗系数,μcff为基材对激光能量的吸收系数,F为激光入射时的能量密度,τ为激光的脉冲宽度,ρ为基材的密度。

激光随着空间与时间分布的规律为:

采用二维热传导方程描述在激光辐射作用下铝基材的热量传递,其表达式为

初始条件为:

边界条件为

式中:ρ为基材的密度,c为基材的比热容,T为温度,K为基材的热导率,Q为激光烧蚀过程中的加载热源。

激光烧蚀铝合金基材反应过程较为复杂,为了方便模拟,对烧蚀过程进行以下假设:

1)烧蚀过程中铝合金基材的导热系数、密度、比热容等参数不随激光烧蚀过程中温度变化;

2)烧蚀过程中铝合金基材对激光的吸收系数保持不变,可以采用常数替代;

3)烧蚀过程中只考虑铝合金的熔化过程,不考虑汽化过程;

4)烧蚀过程中激光入射时为平行光,忽略激光束角度。

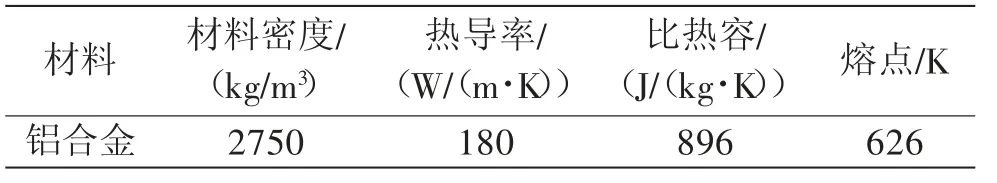

根据以上假设,采用COMSOL软件中二维固体传热模块模拟激光烧蚀过程,烧蚀过程中平行的激光光束从垂直于基材长度方向入射进来,激光光束半径为r,单位为mm,铝基材厚度d为1 mm,计算域初始温度为300 K,计算时忽略重力对数值模拟结果的影响。激光光强采用狄利克雷边界条件,表1为铝合金基材的基本物理参数。

表1 铝合金基材的基本物性参数

简化后激光烧蚀模型图如图2所示,激光烧蚀采用高能量密度的激光束对目标作用,使目标表面发生物理或化学变化,造成材料迅速汽化,形成激光烧蚀区。

图2 简化后激光烧蚀铝合金基材原理图

1.1 激光功率对烧蚀特征的影响

激光功率影响激光作用在铝合金基材上的总输入能量,从而影响铝合金基材的烧蚀特征尺寸,因此本文中选择激光频率为20 kHz,脉冲宽度为500 ns,激光功率为40、60、80、90及100 W的激光烧蚀工艺参数,研究激光功率对铝合金基材烧蚀特征尺寸的影响规律,数值模拟结果如图3所示。由图3可知,当激光功率为40 W时,激光烧蚀深度为70 μm,烧蚀最大宽度为400 μm,当激光功率增加至100 kW时,铝合金烧蚀深度达到170 μm,烧蚀最大宽度为800 μm,从图中可以看出,随着激光功率增大,激光烧蚀铝合金基材的深度与宽度增大,产生这种结果的原因在于激光功率与激光作用于铝合金基材上的总输入能量成正比,激光功率增大,作用在铝合金基材表面的总能量增加,造成铝合金基材表面被汽化的部分增加,其最终使得铝合金基材烧蚀特征尺寸增加。

图3 激光功率对烧蚀特征的影响结果图

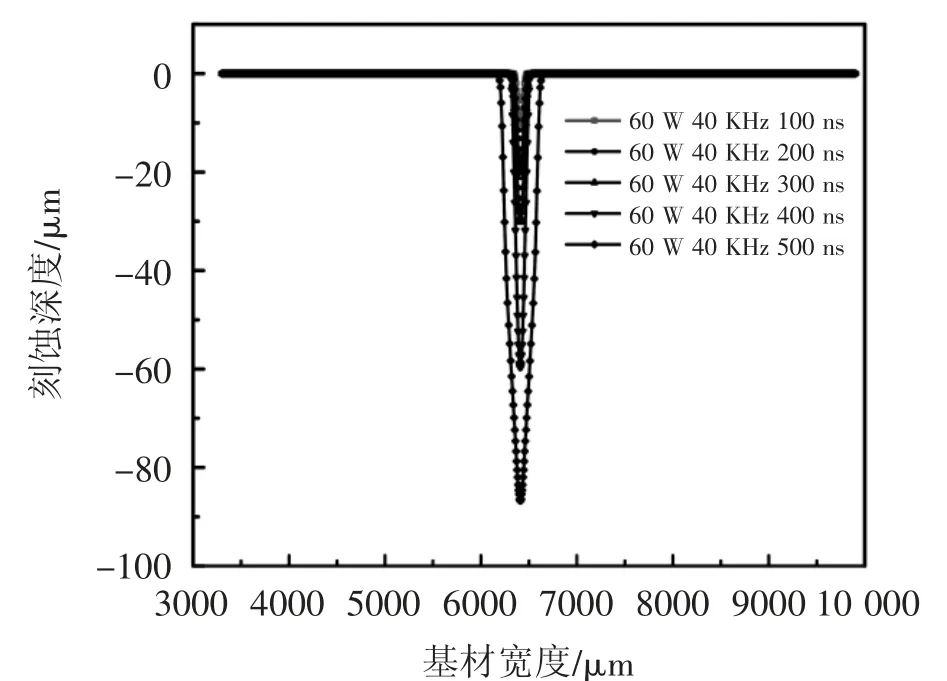

1.2 激光脉冲宽度对烧蚀特征的影响

激光脉冲宽度同样是影响铝合金被烧蚀特征尺寸的关键参数之一,因此本文研究了激光脉冲宽度为100、200、300、400及500 ns时对铝合金烧蚀特征的影响,其他参数如1.1节内容所述,激光脉冲宽度对铝合金烧蚀特征尺寸的结果如图4所示。

图4 激光脉冲宽度对烧蚀特征的影响结果图

由图4可知,当激光脉冲宽度为100 ns时,烧蚀深度为12 μm,烧蚀宽度为120 μm,当激光脉冲宽度为500 ns时,烧蚀深度为136 μm,烧蚀宽度为500 μm,随着激光脉冲宽度增加,铝合金基材被烧蚀深度与宽度增加,产生这种现象的原因在于激光脉冲周期相同,激光脉冲宽度增加,单周期内激光持续作用在基材上的时间增加,使得激光作用于铝合金基材表面的总输入能量增加,最终导致铝合金基材被烧蚀特征尺寸增加。

1.3 激光脉冲频率对烧蚀特征的影响

为了探究激光脉冲频率对铝合金基材烧蚀特征的影响,本文研究了脉冲频率为20、30、40、60及80 kHz时对铝合金烧蚀特征的影响,其他参数同1.1节,激光脉冲频率对铝合金基材烧蚀特征尺寸的结果如图5所示。

图5 激光脉冲频率对烧蚀特征的影响结果图

由图5可知,当激光脉冲频率为20 kHz时,铝合金烧蚀深度为159 μm,烧蚀宽度为579 μm,当激光脉冲频率为80 kHz时,铝合金烧蚀深度为320 μm,烧蚀宽度为990 μm,随着激光脉冲频率增加,铝合金基材烧蚀的深度与宽度增加,产生这种现象的原因在于激光频率增加,单位时间内作用于铝合金基材的脉冲次数增加,使得单位时间作用于铝合金基材表面的总能量增加,最终导致铝合金基材被烧蚀的特征尺寸增加。

2 实验研究

为了验证数值模拟中激光工艺参数对铝合金基材烧蚀特征影响规律的正确性,采用现有的激光打标机(购自大族激光科技产业集团股份有限公司,型号为HM50)对铝合金基材表面进行烧蚀,所购买的激光打标机主要由计算机控制系统、光学系统、冷却系统及工作台系统4部分组成。

1)计算机控制系统主要包括计算机、D/A转换接口电路以及打标控制软件。D/A转换接口电路将计算机发出的数字信号转化为模拟信号,驱动光学系统部件按照打标控制软件所设定的相关参数动作,发出脉冲激光,从而将标记内容烧蚀到基材表面。

2)光学系统主要由激光器扩束器、振镜扫描系统和聚焦透镜等部件组成。激光器输出的激光束照射在振镜扫描系统的反射镜上,反射镜片的偏转可实现激光束在基材不同加工位置形成指定图形或文字。

3)冷却系统主要采用简单的风冷方式进行冷却,保障光学系统的长期稳定工作。

4)工作台系统主要由XYZ轴伺服运动系统组成。

在进行激光烧蚀铝合金实验过程时,激光打标机中可以改变的工艺参数选择与数值模拟中相同的激光功率、激光脉冲宽度及激光脉冲频率。

在进行激光烧蚀铝合金基材之前,需要对铝合金基材表面进行清洗,清洗方法采用超声波清洗30 min,然后将铝合金表面用酒精擦拭干净,放入烘箱中烘干表面残留液体,随后采用激光打标机对铝合金表面进行烧蚀。

2.1 激光功率对烧蚀特征的影响

为了验证激光功率对烧蚀特征的影响规律,选择激光频率为20 kHz,脉冲宽度为500 ns,激光功率为40、60、80、90、100 kHz的工艺参数对铝合金基材进行烧蚀,试验结果如图6所示。

由图6可知,随着激光功率的增加,铝合金基材烧蚀的深度与宽度均增加,当脉冲宽度为100 W时,烧蚀深度与宽度较数值模拟结果都较小,这主要是由于数值模拟中假设了激光属于平行光,总能量全部聚集在铝合金基材表面,在实际工况中,激光束存在角度,在烧蚀过程中存在能量损失,但是结论趋势与数值模拟吻合。

2.2 激光脉冲宽度对烧蚀特征的影响

为了验证激光脉冲宽度对烧蚀特征的影响规律,选择激光功率60 W,激光脉冲频率40 kHz,脉冲宽度100、200、300、400及500 ns时对铝合金基材进行烧蚀,试验结果如图7所示。

图7 激光脉冲宽度对烧蚀特征的验证结果图

由图7可知,激光脉冲宽度越宽,烧蚀产生的深度越深、宽度越宽。在与实验过程中相同的参数下,数值模拟结果产生的铝合金基材烧蚀特征尺寸均大于试验研究。产生该种原因的解释与2.2节解释内容相同。

2.3 激光脉冲频率对烧蚀特征的影响

为了验证激光脉冲频率对烧蚀特征的影响规律,选择激光功率为80 W,激光脉冲频率为20、30、40、60及80 kHz时对铝合金基材进行烧蚀,试验结果如图8所示。

图8 激光脉冲频率对烧蚀特征的验证结果图

由图8可知,激光脉冲频率越大,激光烧蚀铝合金基材表面产生的深度越深、宽度越宽,该趋势与数值模拟结果相对应,较好地验证了激光脉冲频率对烧蚀特征尺寸的影响规律,在试验过程中还发现,激光脉冲频率与功率均过大时,容易在铝合金基材表面形成不期望的烧蚀多余物,且难以去除。因此在进行产品标记时,为了减少其他的工作,应选择合适的激光频率与激光功率。

3 结论

本文针对激光打标机在进行产品标记过程中参数选择不合理影响后续产品识别的问题,采用数值模拟与试验探究对激光相关参数影响铝合金基材烧蚀特征规律进行研究,结果表明:激光功率越大,激光烧蚀特征尺寸越大,激光脉冲频率、激光脉冲宽度与激光烧蚀特征尺寸成正比,在试验中发现,激光脉冲频率与激光功率过大,容易在铝合金基材表面产生多余的非期望多余物,因此在实际应用中推荐选择激光功率60 W、脉冲频率40 kHz、脉冲宽度500 ns作为激光标记参数。