含镍废水蒸发器结垢的解决方法

纪瑞琦 宁武珍 张 浩 沈亚鹏 朱小明

(珠海杰赛科技有限公司,广东 珠海 519170)

0 引言

在含镍废水蒸发浓缩系统中,由于蒸发系统的特点及含镍废水的复杂成分,导致蒸发浓缩过程中会在蒸发器的换热管壁处产生大量白色垢状物质。该白色垢状物质不溶于强酸强碱,且积累到一定厚度后会增加换热器的热阻,降低蒸发器的换热效率,导致循环水无热负荷,浪费电能,并造成蒸发器内部流速过快引起雾沫夹带[1]。因此,须在蒸发器工作的同时加入阻垢剂及消泡剂。但阻垢剂及消泡剂会增加蒸发器处置含镍废水的成本,且该方法只能延长结垢时间,无法从根本上解决结垢的问题。与此同时,换热器产生的垢会大大增加后续人工处置的工作量,同时会降低含镍废水蒸发浓缩的工作效率。为了解决蒸发器浓缩工作中存在的问题,需要研究一套新的方法,从根本上消除蒸发器结垢的现象。

1 含镍废水蒸发器工作原理及蒸发器结垢原因的分析

1.1 含镍废水蒸发器工作原理

含镍废水蒸发器的工作原理是通过降低蒸发罐里的压强来降低溶液的沸点。由真空泵将蒸发罐抽成真空状态,在此压强下,水的沸点为35 ℃左右,溶液通过循环泵将物料连续循环雾化至换热器上,溶液中水分被蒸发;再通过冷凝装置冷却水汽。蒸发器的主要动力部件压缩机作用于冷媒,在不同的换热部位,通过对冷媒压力进行控制同时实现蒸发与冷却,余热随冷媒循环利用;此外,低温蒸发与环境温度接近,不存在大温差热交换,将热量损失降到最低,达到节能的目的。含镍废水蒸发器如图1所示。

图1 含镍废水蒸发器

1.2 蒸发器结垢原因的分析

1.2.1 含镍废水成分分析

含镍废水产自沉镍金产线中的水洗槽,主要含有镍离子、钙离子、镁离子及其他有机聚合物,pH 值为3~4,无色透明,在遇碱调节pH 值至7 以上时,溶液会产生不溶的凝胶状物体。

通过反渗透膜作用后的含镍废水为绿色,相较于反渗透前的含镍废水,其镍离子、钙离子、镁离子、含量均增加,pH 值为2~3,在遇碱调节pH 值至7 以上时产生绿色沉淀,随着pH 值的升高,绿色沉淀的量也逐渐增多。

1.2.2 蒸发器结垢的原因分析

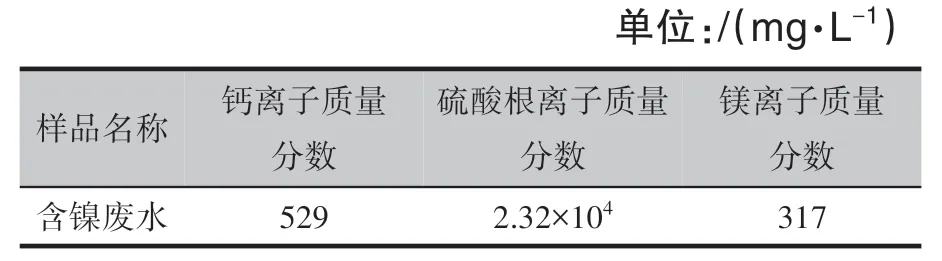

通过取样检测得出反渗透后浓缩液的数据见表1。

表1 含镍废水检测数据

由表1 可知,含镍废水中钙离子、硫酸根离子、镁离子质量分数较高。其中,硫酸镁极易溶于水,硫酸钙微溶于水,且硫酸钙微溶于强酸强碱的性质与蒸发器结垢的情况相同。通过检测蒸发器的结垢固体得出其主要成分为硫酸钙。

通过检测数据结合实验结果分析,得出蒸发器结垢的原因为:在蒸发器蒸发含镍废水时,结垢分为3 个过程,分别为溶液中过饱和→晶核形成→晶体生长。硫酸钙在特定的卤水中有特定的溶解度,当硫酸钙在卤水中的过饱和度达到一定程度时,就会产生微观的硫酸钙晶粒作为结晶的核心,形成晶核;晶核形成后,硫酸钙分子会围绕晶核快速聚集并形成大晶体,晶体不断堆积最终形成难溶钙垢[2]。

2 确定含镍废水蒸发器结垢解决方法

根据蒸发器结垢的原因以及废水和蒸发器的情况,拟先进行小试实验。在小试实验的基础上进行实际生产验证,最终确定解决蒸发器结垢的方法。

2.1 实验部分

2.1.1 实验用物品

实验仪器:加热器,沪兴电热电器厂;烧杯;温度计;量筒。

实验药品:乙二胺四乙酸(ethylene diamine tetraacetie acid,EDTA)(深圳市博林达科技有限公司);氢氧化钠(分析纯)(茂名市熊大化工有限公司);盐酸(天津市凯通化学试剂有限公司);含镍废水。

2.1.2 实验方案

根据废水的特点及蒸发器结垢的原因,进行如下3组实验。

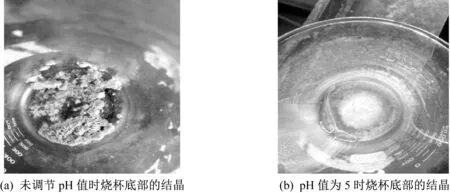

方案1:由于硫酸钙在酸性条件下随着pH 值的降低其溶解性逐渐增大,因此拟设计5 组样品,每组各1 L,置于烧杯内,将其溶液pH 值分别调至2.0、1.5、1.0、0.8 和0.3,调节pH 值后将其放置于加热器加热至沸腾,直至溶液的体积减少至100 mL,在蒸发结束后观察烧杯内结晶情况。具 体实验现象如图2所示。

图2 pH值降低时烧杯底部的结晶

通过实验得出,随着含镍废水pH 值逐渐降低,蒸发后在烧杯底部的结晶越来越少,在pH 值降至0.3时,蒸发完毕后烧杯底部无结垢产生。但由于pH 值为0.3 时,废液存在较大的安全隐患且强酸容易对蒸发器造成损坏,且该废液调节至酸性需要消耗大量盐酸,约为蒸发含镍废液体积量的50%,处置成本很高,并且在蒸发过程中及蒸发完毕后会产生强烈刺鼻的酸气,具有较大的安全隐患,故排除该方案。

方案2:由于EDTA 与钙离子络合生成的络合钙离子化合物在pH 值小于等于6 时比较稳定,且溶于水,故拟加入EDTA,通过实验验证其降低结垢的效果。

实验方案如下:①直接加入5%的EDTA,混合均匀后直接加热至沸腾,待溶液体积减少至100 mL,停止加热并观察结垢情况。② 调节pH 值至5 左右,加入5%的EDTA,混合均匀后直接加热至沸腾,待溶液体积减少至100 mL,停止加热并观察结垢情况。实验现象如图3所示。

图3 加入EDTA后的结晶状态

通过实验得出,加入EDTA 后,如不调节pH值(含镍废液pH 值为2.1),加热过程中会产生大量的泡沫,蒸发浓缩后底部产生大量的白色固体,且很难去除。当pH 值为5 时,在蒸发的过程中基本无泡沫,蒸发浓缩结束后,相对于未调节pH 值的含镍废液,烧杯底部会产生一层较薄的白色固体。通过实验现象得出,该方案处置效果较差,故排除该方案。

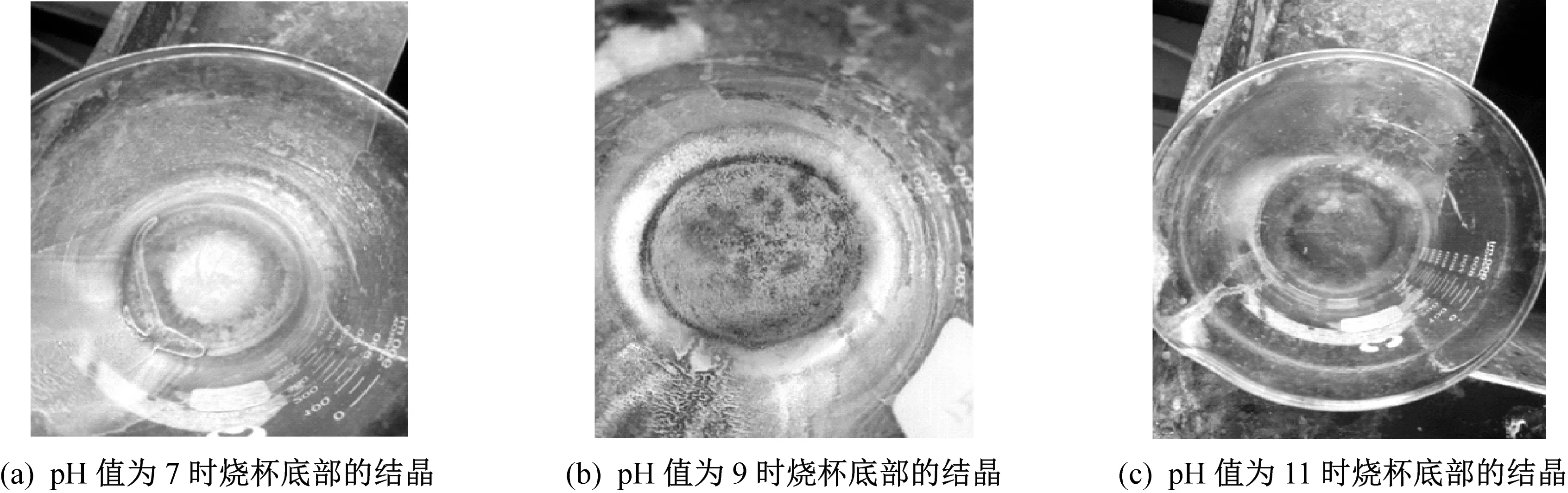

方案3:硫酸钙在碱性条件下会和氢氧根生成氢氧化钙沉淀,与此同时也会将含镍废液中的镍离子以及镁离子、胶体聚合物(该聚合物会在碱性条件下聚合成坨沉降)等成分完成沉降。因此设计如下实验方案:拟设计5 组样品,每组各1 L置于烧杯内,将其溶液pH值分别调节至7.0、8.0、9.0、10.0、11.0,调节pH 值后将其放置于加热器加热至沸腾,待溶液的体积减少至100 mL,在蒸发结束后观察烧杯内结晶情况。具体实验现象如图4所示。

图4 碱性条件下烧杯底部的结晶

通过实验得出:随着含镍废水pH 值逐渐升高,蒸发后烧杯底部的结晶减少,在pH值升至11时,蒸发完毕后烧杯底部无结垢产生。在加入液碱后会产生绿色沉淀;随着pH 值的升高产生沉淀的厚度变大,静置后会分层,上层为清液,下层为沉淀。通过实验现象得出:该处置方法安全可靠,液碱的使用量仅为含镍废水的2%左右,成本低廉;同时在处置的过程中无泡沫产生,下层沉淀可溶于含镍废液(沉淀溶于含镍废液的过程中无放热、冒烟的现象产生,整个溶解过程安全可靠),故拟在车间采用该处置方法进行实验。

2.2 车间实验验证

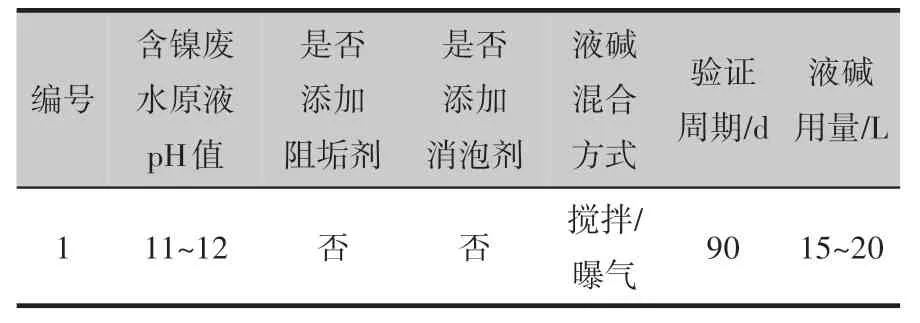

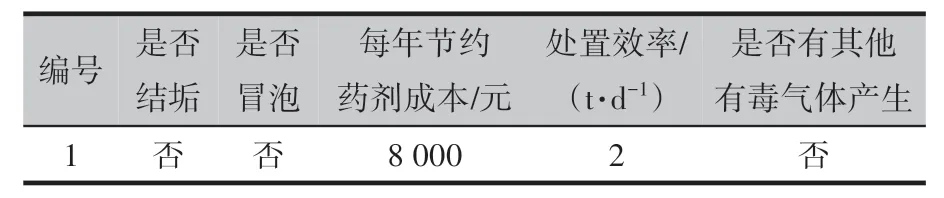

通过小试实验确定了含镍废水蒸发器的实验方案,见表2。实验现象如图5所示。

表2 含镍废水蒸发器实验方案

图5 蒸发器蒸发后无垢产生

在含镍废水原液的处置过程中,随着pH 值的升高,溶液温度逐渐升高。在pH 值为11.5 左右时,温度为35~40 ℃左右。随着pH 值的升高,含镍废液产生的沉淀增多。整个处置过程无有毒、有害、特殊气味的气体产生,原液处置过程安全可靠。处置后的原液进入蒸发器蒸发时内部无泡沫产生,证明无需添加消泡剂。在蒸发器运行半个月之后,发现蒸发器内部基本无结垢产生,证明该方法满足实际生产需求。为了验证该方法的稳定性,进行了3个月的实验验证,根据3个月内的实际实验情况及现场一线员工的反馈得出,处置效率由优化前的每日1 t提升至每日2 t,处置效果见表3。

表3 新方法的处置效果及收益

通过处置效果得出该处置方法满足实际需求,安全可靠,运行稳定,将蒸发器的处置效率提升了1 倍,达到了除垢效果,降低了处置成本及员工工作量,并提高了实际含镍废水系统的处置效率。该方法可应用于实际含镍废水系统处置中。

2.3 处置方法的确定

通过实验及车间验证,确定蒸发器结垢处置方法如下。

(1)在含镍废液原液中添加工业级液碱,边添加边搅拌,直至pH 值调节至11.5 后停止加液碱。

(2)含镍废液原液处置完毕后开启蒸发器,在进入蒸发器蒸发的过程中无需添加阻垢剂及消泡剂,直至蒸发浓缩至指定标准,停止蒸发浓缩。

3 后续工艺优化

在实际生产运行中发现存在少许问题,提出了相应的解决方法,具体如下。

(1)液碱添加为人工操作,较为繁琐,且在添加过程中有安全隐患。为解决该问题,在原液储罐处增加了一条液碱输送管线。

(2)蒸发后的浓缩液需采用移动的潜水泵抽至含镍废水池,操作过程中工作量较大且存在安全隐患。为解决该问题,在浓缩液储罐处增加一条管线,由隔膜泵抽至含镍废水池内。

4 结论

通过小试实验及车间验证,确定了解决蒸发器结垢的处置方法。该方法处置效果满足蒸发器除垢要求,且节约了阻垢剂及消泡剂使用成本。同时,根据实际生产的情况对方法进行了优化改进,整个方法安全可靠。