流化催化裂化油浆硅藻土预涂过滤静态试验研究

陈 超, 陈 强, 盛维武, 李小婷

(1.中石化广州工程有限公司,广东 广州 510620;2.中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471003)

1 固体颗粒的危害和脱固中的问题

流化催化裂化(以下简称催化裂化)油浆是重油催化裂化工艺过程中所产生的一种性质极为特殊的副产品,可以用作生产针状焦和碳纤维等多种高附加值产品的原料,但前提是将油浆中催化剂颗粒的含量降低到一定程度[1],否则催化剂颗粒会随着流体一同流动,撞击后续加工设备的内壁面,造成设备的磨损,加剧设备的磨损腐蚀[2];此外,原油重质化趋势已不可逆转,催化裂化原料品质逐年降低,对于高硫原料,高温下经催化剂作用后其硫化物转变成活性硫,从而造成设备的高温硫腐蚀,在催化剂颗粒的冲刷下,腐蚀速率成倍增加,严重威胁装置的长周期稳定运行。因此,多数炼油厂都会选择一种高效经济、安全稳定的生产工艺来降低催化裂化油浆的固含量[3]。这不仅可以将催化剂回收再利用、避免设备结焦,还能减少外甩油浆对环境造成的污染[4]。

采用过滤管对催化裂化油浆进行脱固处理是目前应用比较广泛的技术,但在实际应用过程中过滤管易堵塞,导致过滤设备压力快速增大,不得不停工进行反冲洗[5]。过去学术研究和工程上普遍认为过滤管堵塞是由于油浆的黏度过大,因此过滤时都采用高温来降低黏度,但是效果并不明显。2017年第22届世界石油大会上首次提出了过滤堵塞的根本原因为:油浆中的胶质、沥青质、稠环芳烃与催化剂颗粒形成具有较强内聚力和黏附力的胶团,滤芯被胶团堵塞。

通过观察过滤管的微观结构可以发现,在过滤管内部存在复杂的迷宫结构,过滤时胶团可以进入到迷宫内部,但是难以反方向顺利出去,这就造成了过滤管再生困难及再生后过滤面积损失等问题[6]。

为解决上述问题,提出了硅藻土预涂过滤方法,其原理是使用硅藻土在过滤管表面先形成滤饼对油浆中的催化剂颗粒进行拦截,避免胶团与过滤管直接接触,防止胶团堵塞过滤管。

为了确定硅藻土预涂过滤的最佳操作参数,通过单因素试验考察了硅藻土粒径、涂层厚度以及操作压力对于催化裂化油浆过滤性能的影响,并由此确定了正交试验各因素的水平,对正交试验结果进行极差分析后确定了最佳操作参数。

2 试验部分

2.1 试验物料

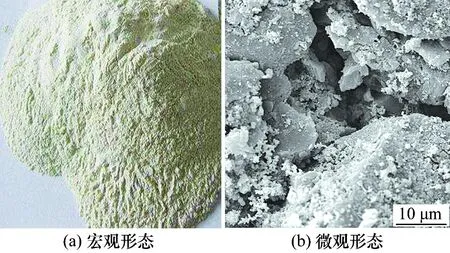

试验所用硅藻土宏观形态以及微观形态如图1所示。从图1可以看出,硅藻土内部大孔隙和小孔隙都很发达。

图1 硅藻土颗粒的基本形态

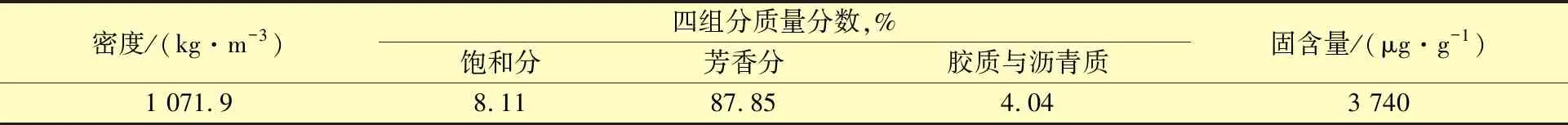

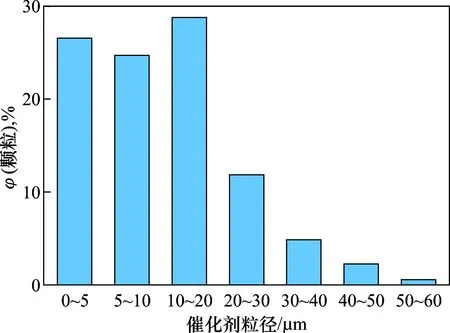

该试验所用的催化裂化油浆是某炼油厂Ⅱ催化裂化装置产生的外甩油浆,在常温下呈黄褐色,并且流动性很差,其四组分分析结果和固含量测定结果见表1,油浆中催化剂颗粒粒径分布如图2所示。可以看出油浆的固含量较高,且催化剂颗粒的粒径较小,使用常规过滤方法效果不好。

表1 原料油浆性质

图2 油浆中催化剂粒径分布情况

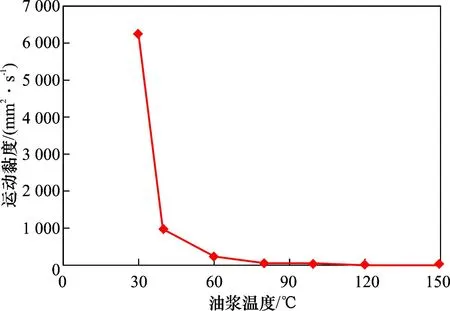

油浆的黏度使用型号为NDJ-5S的数字式旋转黏度计进行测定,测试方法参考GB/T 265—1988标准执行,测试结果如图3所示。

图3 催化裂化油浆黏温曲线

从图3可以看出,油浆的黏度在常温状态下非常大,随着温度升高逐渐降低,当油浆温度在100 ℃左右时,其流动性已经较好。

2.2 试验装置

参考GB/T 24265—2014标准搭建了硅藻土静态预涂过滤试验装置。该试验装置主要由温度控制系统和压力稳定系统组成。在试验过程中由高压氮气将被加热的催化裂化油浆吹入到硅藻土静态预涂过滤装置中,根据试验设计条件,调节油温以及氮气的压力。在装置的出口处收集油浆,并记录试验过程稳定后的滤速。试验过程中采用隔膜压力表测定压力,热电偶传感器测定温度,计时法测量滤速。试验操作条件的改变主要通过调节各个阀门来实现。

试验所用过滤器的直径为59 mm,高度为800 mm,底部采用四层金属丝网,其规格由上至下依次为50目、50目、150目和200目,硅藻土在金属丝网上方预涂形成过滤层。

3 试验结果与讨论

3.1 分析方法

油浆过滤前后的固含量采用GB/T 508所述的方法进行测定。具体操作流程:首先在温度为500~600 ℃(使用氮气保护)的高温烧结炉中将要测定的油浆样品干馏碳化。然后再通入温度为600 ℃的高温空气,将残炭完全燃烧。最后对冷却至常温下的剩余粉末进行称重,通过计算可以得到油浆过滤前后的固含量。

为评价催化裂化油浆的过滤效果,对净化效率定义如下:

净化效率E=(油浆原样固含量-过滤后油浆固含量)/油浆原样固含量×100%

3.2 单因素试验结果及分析

3.2.1 硅藻土粒径对过滤效果的影响

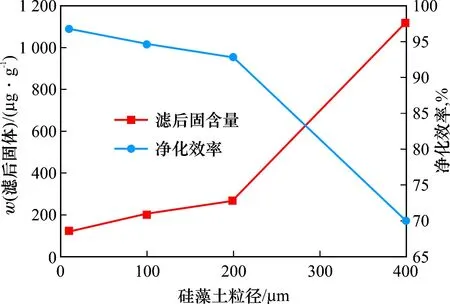

理论上相同宏观体积的过滤介质,颗粒的尺寸越小,其比表面积越大,但也会增大过滤阻力。因此需要在过滤阻力可接受的范围内选择尺寸尽可能小的过滤介质。为探究硅藻土粒径对过滤效果的影响,在静态过滤器中分别装填40 mm厚的粒径为10,100,200和400 μm的硅藻土颗粒,分别取1 L催化裂化油浆,在油浆温度为120 ℃、压力为0.2 MPa的条件下进行过滤。待过滤稳定后,取样分析油浆滤后固含量,并计算净化效率,结果如图4所示。

图4 硅藻土粒径对过滤效果的影响

从图4中可以看出,随着硅藻土粒径的增大,过滤后油浆的固含量明显增大,净化效率明显降低。这是由于硅藻土粒径较小时,颗粒之间的间隙也较小,有利于提高油浆中催化剂颗粒被拦截的概率;而硅藻土粒径增大后其颗粒之间的间隙增大且比表面积变小,进而使得油浆中催化剂颗粒被拦截的概率降低。此外随着硅藻土粒径的增大,过滤的滤速也增大,从而降低了净化效率。

当硅藻土粒径选用400 μm时,滤后油浆固含量超过1 000 μg/g,远远达不到现有工业水平。但是此结果与国外技术宣传材料公布的结果存在较大差距,分析主要原因:静态预涂过滤试验没有硅藻土稳定循环的环节,预涂循环次数较少,硅藻土预涂层并未完全稳定,梯级过滤层没有完全形成。

3.2.2 涂层厚度对过滤效果的影响

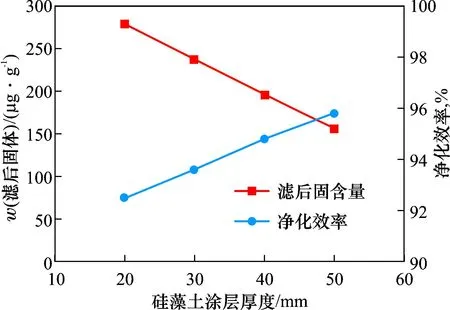

理论分析可知,涂层越厚则所得的滤液越澄清。这是因为涂层越厚其所提供的接触面积越大,因而油浆中固体颗粒被拦截的概率也越大,过滤效果也就越好。但过滤阻力也会随着涂层厚度的增加而增大,使得过滤速率大大降低。若要涂层较厚的条件下保持较高的过滤速率则必须增大装置的操作压力,进而增加装置的运行成本。因此,为寻求最具性价比的滤层厚度,在静态过滤器中分别装填高度为20 mm,30 mm,40 mm,50 mm的硅藻土颗粒,分别取1 L催化裂化油浆,在硅藻土粒径为100 μm、油浆温度为120 ℃、压力为0.2 MPa的条件下进行过滤。待过滤稳定后,取样分析过滤后的油浆固含量,其结果如图5所示。

图5 涂层厚度对过滤效果的影响

由图5可知,过滤后油浆的固含量随着涂层厚度的增加而降低,净化效率随着涂层厚度的增加而提高,当涂层厚度为40 mm时,过滤后油浆的固含量为196 μg/g,计算得到此时的分离效率高达94.8%。这是因为涂层厚度越大,含有的硅藻土颗粒就越多,增大了硅藻土颗粒与油浆中催化剂颗粒的接触概率。但当涂层厚度过大时,过滤阻力也会非常大,实际应用价值并不可取。

3.2.3 压力对过滤效果的影响

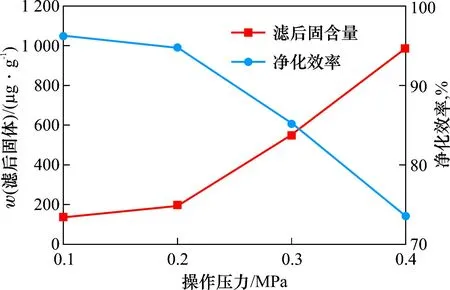

化工生产中常用的过滤方式有恒速过滤和恒压过滤两种。目前工业生产中硅藻土预涂过滤通常使用的是恒速过滤。但考虑到试验的可操作性,本试验采用恒压过滤来探究压力对于过滤效果的影响。在硅藻土粒径为100 μm、涂层厚度为40 mm、油浆温度为120 ℃的条件下,将压力分别设定为0.1,0.2,0.3和0.4 MPa,分别取1 L催化裂化油浆,进行加热并过滤。待过滤稳定后,取样分析过滤后的油浆固含量,其结果如图6所示。

图6 压力对过滤效果的影响

从图6可以看出,随着压力的升高,过滤后油浆的固含量明显升高,净化效率明显降低。这主要是因为油浆的滤速会随着压力的增加而增大,缩短油浆在硅藻土颗粒中的停留时间;同时也会降低硅藻土颗粒对油浆中催化剂颗粒的吸引力。当试验操作压力为0.1 MPa时,仅依靠重力过滤,过滤速度相当慢,基本没有实际应用价值;当试验操作压力为0.4 MPa时,过滤后油浆的固含量过高,分离效率仅为73.5%,也没有实际应用价值。增大操作压力虽然会提高装置的处理量,但也会增加生产成本,并且会使油浆中催化剂颗粒的去除效率降低。因此,在实际应用过程中需要综合考虑其利弊。

3.3 正交试验结果及分析

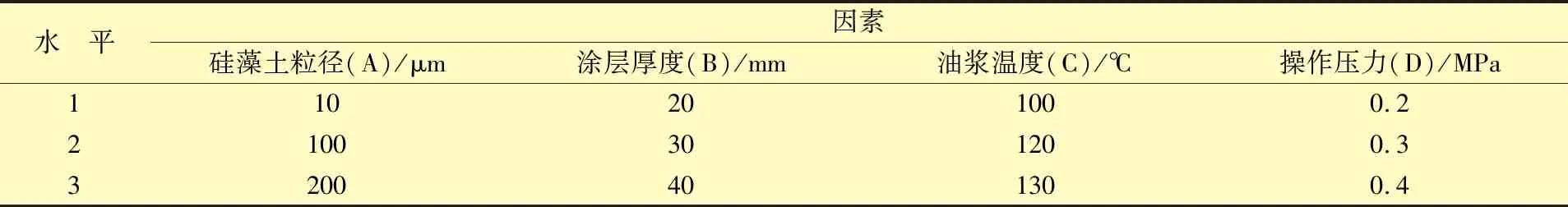

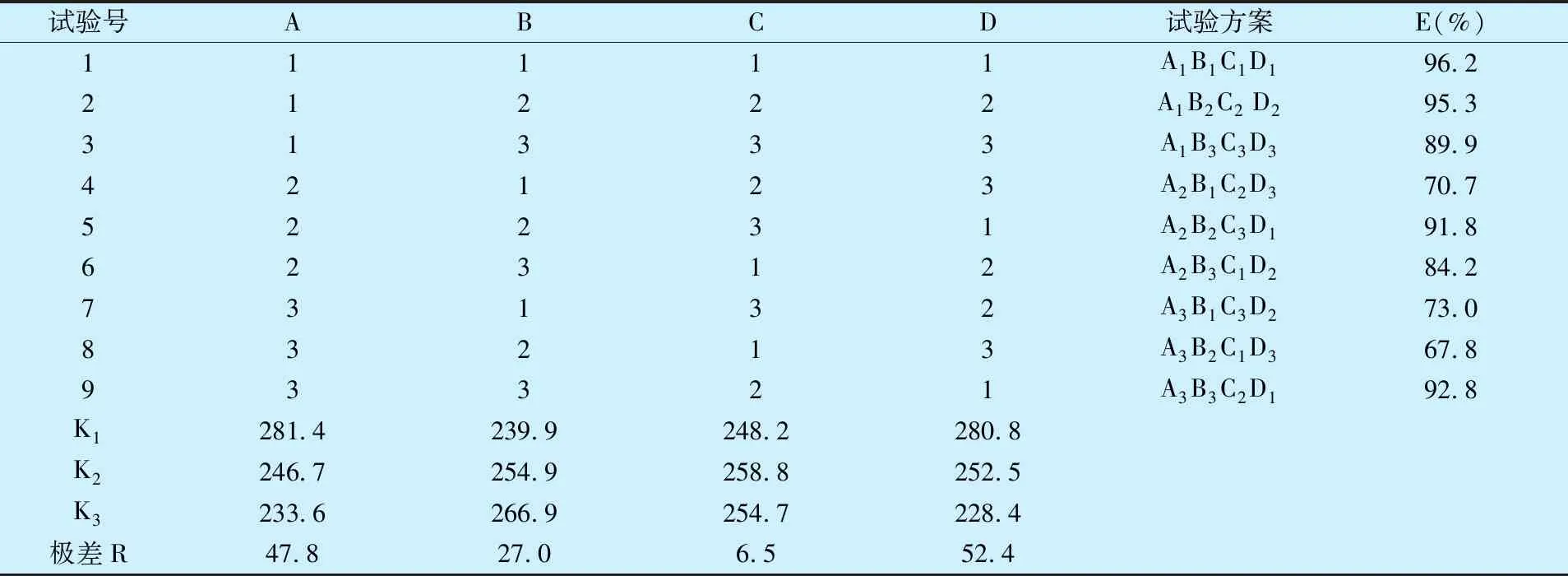

为了给工业侧线试验提供设计和操作依据,对催化裂化油浆进行了硅藻土预涂过滤的正交试验,以确定最佳的操作条件。在考察单因素试验的基础上,结合各因素对油浆硅藻土预涂过滤效果的影响规律、并考虑实际的可行性,选择各因素和水平,如表2所示。正交试验的设计表格选用4因素3水平的正交表即L9(34)正交表[2],正交试验方案结果如表3所示。

表2 正交试验因素水平表

表3 正交试验方案结果

在该次正交试验结果中,由于RD>RA>RB>RC,所以各因素对净化效率的影响程度从主到次的顺序为:D(操作压力),A(硅藻土粒径),B(涂层厚度),C(油浆温度)。由单因素试验结果可知,净化效率随操作压力、硅藻土粒径变大为下降趋势,而随涂层厚度、油浆温度变大为上升趋势,因此,净化效率最高的方案为A1B3C3D1,即硅藻土粒径10 μm,涂层厚度40 mm,油浆温度 130 ℃,操作压力0.2 MPa。

在实际生产中,不能只关注净化效率而忽视装置的能耗和生产效率,因此需要多方面综合考虑,从而确定最终的操作条件。根据单因素试验结果来看,当硅藻土粒径越小、涂层越厚、操作压力越大时,则能耗越高;当硅藻土粒径越大、涂层越薄、操作压力越大时,则生产效率越高。故在保证净化效率不低于90%的前提下,优化后的操作条件为:硅藻土粒径100 μm、涂层厚度40 mm、油浆温度100 ℃、操作压力0.2 MPa。

4 结 论

针对催化裂化油浆硅藻土预涂过滤进行了单因素试验研究和正交试验研究,根据试验结果得到以下结论:

(1)由单因素试验结果可知,净化效率随操作压力、硅藻土粒径变大为下降趋势,而随涂层厚度、油浆温度变大为上升趋势。

(2)由正交试验结果可知,各因素对净化效率的影响程度从主到次的顺序为:操作压力,硅藻土粒径,涂层厚度,油浆温度。

(3)试验过程中,净化效率最高的操作条件为:硅藻土粒径10 μm、涂层厚度40 mm、油浆温度130 ℃、操作压力0.2 MPa。

(4)在实际生产中,应综合考虑装置的净化效率、能耗及生产效率等因素。该研究得出优化后的操作条件为:硅藻土粒径100 μm、涂层厚度40 mm、油浆温度100 ℃、操作压力0.2 MPa。