新型系泊绞车免基座安装方法

宋锋,王忠强,李永福

(沪东中华造船(集团)有限公司 研发设计院,上海 200129)

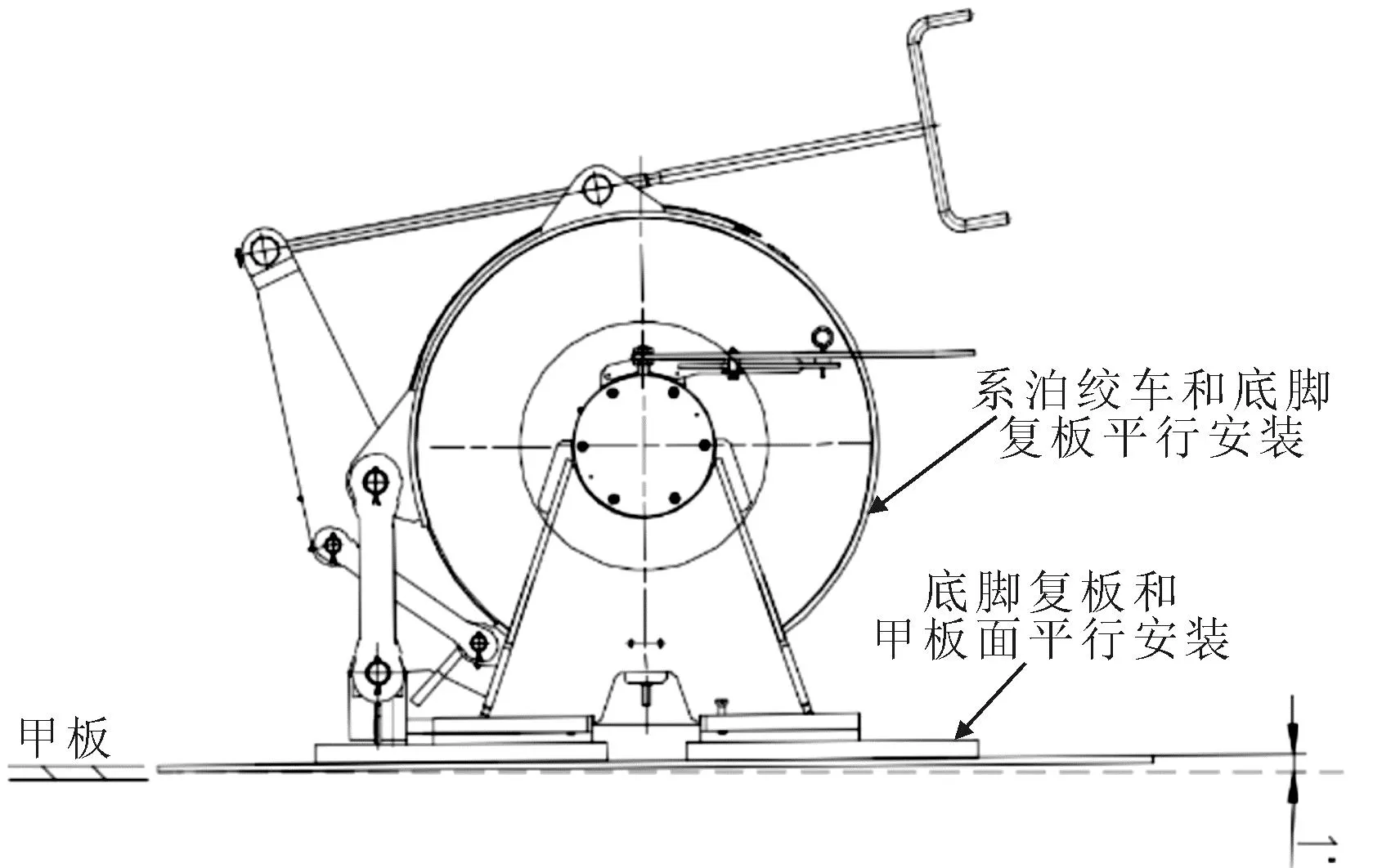

系泊绞车是重要的舾装设备,传统的安装工艺就是通过螺栓将系泊绞车固定在基座上,然后基座烧焊在甲板上。过程虽然简单,但实际施工时每个硕大的绞车基座都需要吊装,占用大量的船坞吊装工时。而且,由于传统的框架式基座均由细长肘板组成,很难精确对准甲板反面的加强筋,稍有制作误差就很有可能完全错位,现场工人需要花费大量的时间来调整。所以从施工的便捷性,缩短造船周期和成本优化出发,需对传统的系泊绞车基座进行改进,直接用一块底脚复板代替体积庞大的框架式基座结构,将原基座所有的功能都集成在这块复板上。这样,系泊绞车的高度会大幅降低,相应地,可取消系泊绞车的操作平台,用于系泊导向的羊角滚轮基座高度可随之降低,也可省去绞车基座的制作和安装成本。

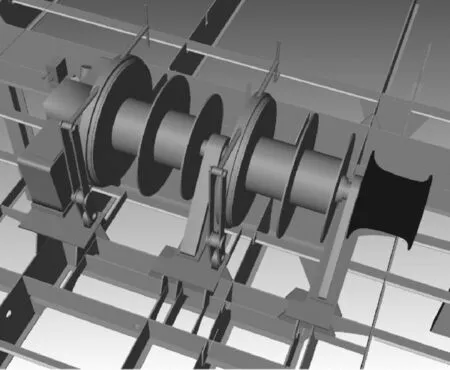

具体实施思路为在底脚复板上机加工螺纹孔,将底脚复板焊接在甲板面上,然后通过环氧调平系泊绞车,将紧固螺栓从系泊绞车底脚往下旋入到底脚复板的螺纹孔中,双螺母锁紧防松,再在底脚复板上安装止动块来限制系泊绞车水平移动,参见图1。

新技术实施过程中存在很多难点,需重点进行技术攻关,涉及设计、工艺、检验要求等,确保新技术的平稳实施。

1 主要研究工作及方案实施难点

1.1 系泊绞车底脚复板的厚度、材料强度及螺纹剪切强度计算

由于要在绞车底脚复板上攻螺纹,底脚螺栓直接旋入底脚复板,则底脚复板的厚度直接决定螺栓有效受力的螺纹高度。通过螺栓紧固力矩下的螺纹剪力计算,可确认最小所需螺纹高度,也就是底脚复板的最小厚度,以及底脚复板的材料强度。

由于螺栓是标准件,只是用底脚复板取代了螺母,所以只需对底脚复板上的内螺纹进行抗剪切强度校核。

螺纹抗剪切强度校核计算如下。

τ=F/(π×D×b×z)≤[τ]

(1)

式中:τ为剪切应力,MPa;F为垂直轴向力,N;D为螺纹大径,mm;b为螺纹牙底宽度,mm,对于普通螺纹,b=0.75p,其中p为螺距;z为螺纹结合圈数,一般不超过10(各圈螺纹牙因旋合受力不均,z不宜大于10);[τ]为许用剪应力,MPa,对于材质为钢,一般取[τ]=0.6[σ],[σ]为材料许用拉应力,[σ]=σs/S,MPa,其中σs为屈服应力,MPa,S为安全系数,一般取3~5。

螺栓垂直轴向力F换算如下。

F=5 000×T/d

(2)

式中:T为螺栓的拧紧力矩,N·m;d为螺栓的公称直径,mm。

关于拧紧力矩T,由系泊绞车制造方给出数据,如果计算得到τ>[τ],则可通过以下方法来优化:①增加底脚复板厚度,从而增加式(1)中的z值;②将底脚复板材质换成高强度钢,提升[τ]值;③与系泊厂家协调,适当增大螺栓直径d;④调整系泊绞车工作卷筒和存储卷筒的位置,使工作卷筒尽量靠近减速齿轮箱,利用齿轮箱底脚间长距离的力臂来有效降低所需垂直轴向力F。

1.2 系泊绞车底脚螺栓紧固方式

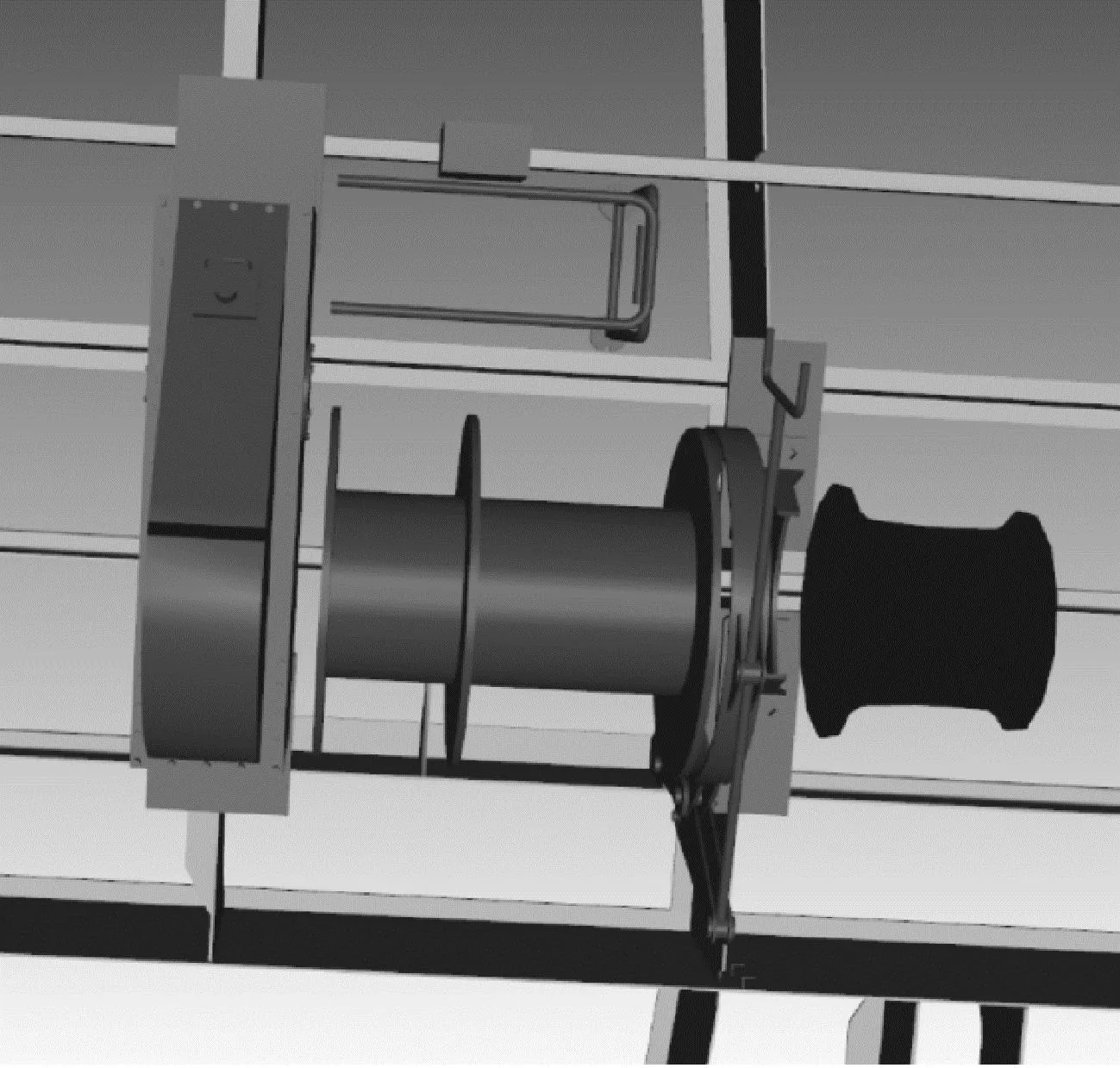

传统基座的螺栓拧紧都是靠六角头螺栓从下往上穿入设备底脚,然后用螺母锁紧。但在免基座安装情况下,螺栓无法从下往上穿入,底脚复板是直接焊接在甲板上的。为了解决免基座安装情况下的螺栓紧固问题,经过分析,最终选取双头螺柱的单侧双螺母紧固方式。先将双头螺柱从上往下顺向拧紧,再上1个螺母进行预紧,然后再上1个锁紧螺母进行最终锁紧防松[1]。预紧螺母与双头螺柱同向旋转,防止双头螺柱回旋,确保双头螺柱旋到螺纹最根部,有效保证螺纹接触面积,见图2。

图2 底脚螺栓紧固方式

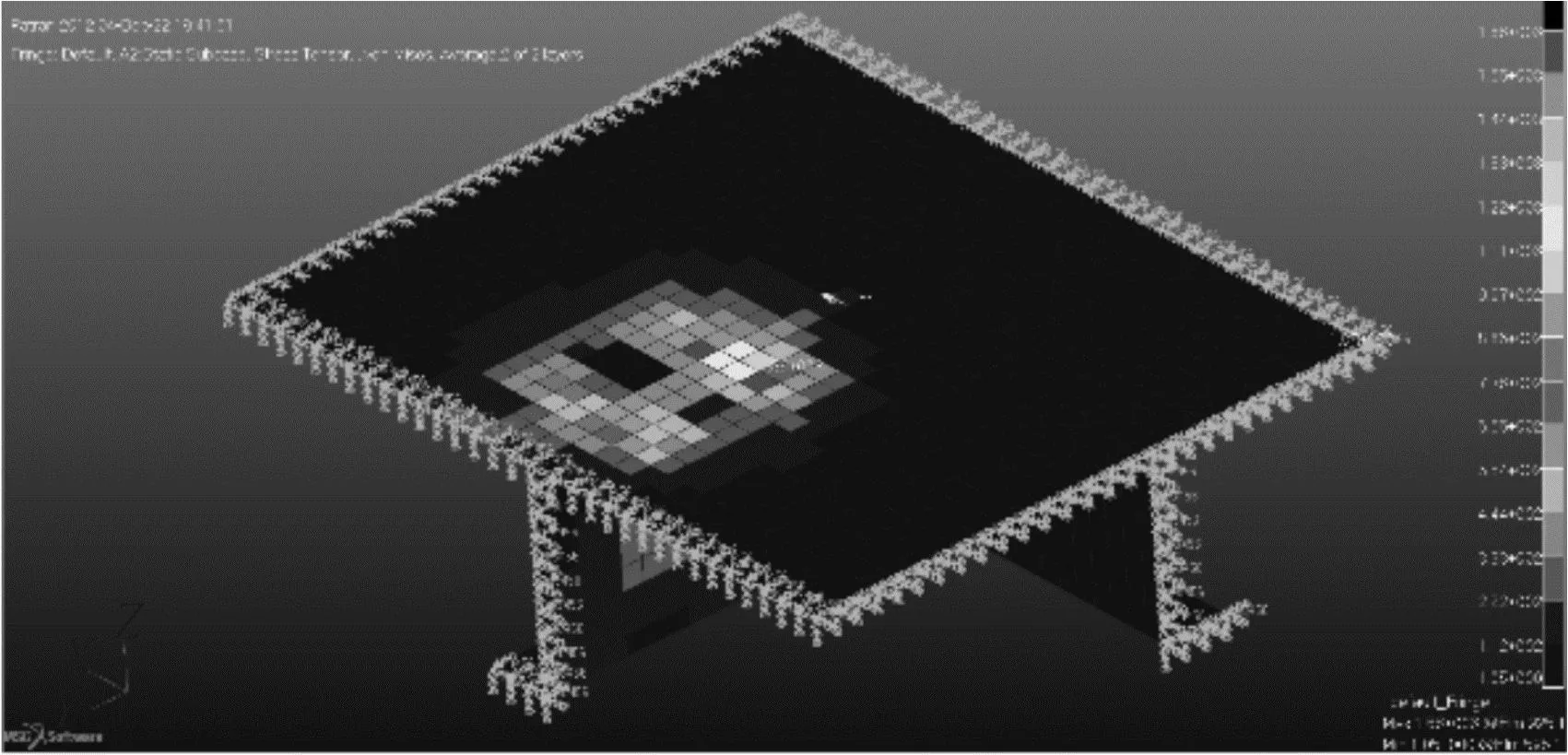

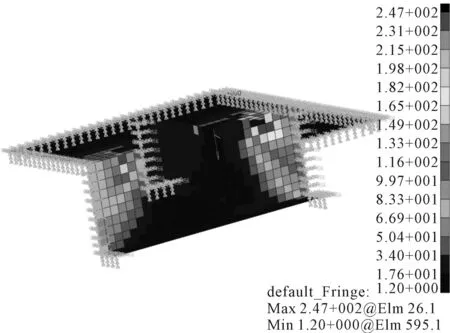

1.3 底脚复板和船体结构的强度计算

系泊绞车卷筒工作时,绞车会受到缆绳极大的拉力,出于结构安全性考虑必须对绞车支撑结构强度进行计算和校核[2]。考虑到止动块承受较大载荷,受力面积又小,直接作用在甲板面上的话会导致甲板面局部载荷过大,常规的12 mm左右的甲板厚度可能承受不住止动块所带来的过大剪切力和弯曲应力。最直接的解决方案是将底脚复板加大包住止动块,让止动块直接烧焊在大的厚的底脚复板上,这样再传递到甲板面上的应力就会小很多。止动块主要承受系泊绞车水平方向止动的剪切力,底脚复板主要承受系泊绞车锁紧螺栓向上的拉力和止动块传递的水平剪切力,另外还要计算甲板面及反面加强筋的受力。可用有限元分析软件进行力的加载,对底脚复板和甲板及反面加强筋进行验证,根据各船级社的规范要求确认强度是否满足[3]。

以24 100 TEU实船数据代入计算校核,分3种情况进行强度校核。

1)止动块直接作用到甲板面上时,对船体结构强度校核。系泊绞车的水平推力作用到止动块,直接传递至甲板。建立系泊绞车底部船体及其加强筋的有限元模型,采用50 mm×50 mm的平面细网格。

模型边界自由端刚固,限制其3个转动自由度和3个平动自由度。加载系泊绞车底脚受力数据,采用MPC将单点力传递至止动块与结构连接处。有限元分析计算结果参见图3,最大应力为1 660 MPa,远超船体甲板材料许用应力极限。显然,直接将止动块烧焊在船体甲板上的方法不可取。

图3 船体结构应力计算结果

2) 止动块烧焊在底脚复板上,通过底脚复板将力传递至甲板,对底脚复板强度校核。系泊绞车的水平推力通过止动块传递到底脚复板,系泊绞车的垂直拉力通过螺纹传递至底脚复板。

此处校核底脚复板强度,建立止动块和底脚复板模型,采用四面体三维网格模型。

因底脚复板仅边缘一圈与船体焊接,所以边界条件为仅限制底脚复板底部一圈的6自由度。

系泊绞车水平推力通过均布力加载在止动块上,并传递至底脚复板。系泊绞车垂直拉力通过MPC加载在底脚复板的3个螺栓孔上。

有限元分析计算结果见图4,底脚复板最大应力为281 MPa,底脚复板材质为AH36,满足许用应力要求。

图4 底脚复板应力计算结果

c) 止动块与底脚复板连接,整体将系泊绞车的水平推力和垂直拉力传递至甲板,对船体结构强度校核。系泊绞车的水平推力通过止动块传递至底脚复板,再传递至甲板。系泊绞车的垂直拉力通过底脚复板的螺纹直接传递至甲板。建立底脚复板下方的船体甲板及其加强筋的有限元模型,采用50 mm×50 mm的平面细网格。

模型边界自由端刚固,限制其3个转动自由度和3个平动自由度。加载系泊绞车底脚受力数据,采用MPC将单点力传递至底脚复板与结构连接处,即底脚复板的四边焊缝。有限元分析计算结果见图5,船体结构最大应力247 MPa,船体结构材质为AH32,满足许用应力要求。

图5 船体结构应力计算结果

所以将底脚复板加大包住止动块,将止动块直接焊接在底脚复板上,利用底脚复板来传递系泊绞车的水平推力和垂直拉力,可以有效缓解船体结构的应力。

1.4 安装工艺研究及流程把控

新型免基座安装应用的关键点在于安装工艺,主要有以下重点需解决。

1)有甲板抛势处的安装。制造方一般允许系泊绞车在一个维度倾斜,在没有甲板抛势,或仅有甲板抛势的地方均可免基座安装系泊绞车。当有甲板抛势时,所有底脚复板上表面应和甲板面平行,系泊绞车跟随甲板抛势和底脚复板平行安装。底脚复板上表面调整后相互之间可以不共面,但一定要平行,不共面所带来的高度差可借助于环氧来填充补平。这样可保证系泊绞车轴中心线始终垂直于甲板面,不影响绞车使用效果。如甲板局部存在焊接变形,为保证焊接效果,每块底脚复板调平后,和甲板面之间的焊接缝隙不能大于3 mm。见图6。

图6 甲板抛势1°时的系泊绞车安装示意

2)底脚复板安装前后的螺纹防护。所有底脚复板螺纹孔在内场进行机加工。复板现场焊接和打磨时用防飞溅胶带封住螺纹孔,防止火星溅入,并在绞车环氧浇注前持续封住,防止进水。环氧浇注完毕后在设备底脚上表面继续用防飞溅胶带封住螺栓孔,做好螺栓孔顶部防水,并尽快进行螺栓扭力提交。

3)螺纹在系泊绞车安装完毕后的防水。区别于常规的基座设计,考虑到底脚复板内部进水不易排出,因此选用环氧浇注的方式来调平系泊绞车,兼顾边界水密,保护螺纹,见图7。

图7 环氧垫块调平系泊绞车兼防水

为了达到更好的防水特性,在下螺母和设备底脚之间塞一平垫圈,将周围缝隙压紧,达到风雨密状态。系泊绞车全部安装完毕后及时对螺柱顶端和螺母之间的缝隙,双螺母之间的缝隙,以及螺母底部和设备底脚之间的缝隙进行油漆密封,达到永久防水目的。交船前再一次进行油漆密封。

2 实船应用结果

此新型系泊绞车免基座安装设计已应用于24 100 TEU实船,经整套环节验证,从设计、制造、检验、设备使用等全部得到成功反馈,系泊绞车免基座安装完全可行。以24 100 TEU为例,有16台系泊绞车可采用此方法,可节省成本如下。

1)将传统的框架式基座改为底脚复板后,仅钢材重量每船即可减少11 t。再算上框架式基座的制作工时,每船共可节省约23万元。

2)系泊绞车免基座安装后,系泊绞车卷筒安装高度降低,系泊缆绳出绳高度也相应降低,这样起导向作用的羊角滚轮高度也可适当降低[4]。以常规羊角滚轮基座下口直径700 mm为例,羊角滚轮的基座高度平均可降低200 mm,换算成重量则可减少70 kg,全船羊角滚轮算下来可减少约1 t钢材重量,降低成本0.5万元。

3)安装免基座系泊绞车后,整个绞车卷筒离合器和轮毂刹车把手的操作高度可大幅降低,人直接站在甲板上也能正常操作,操作平台可完全取消。这样可省去角钢平台、格栅、短链、栏杆扶手等一系列铁舾件,成本优化,也给船员操作带来很大便利。每套操作平台可节省钢材重量200 kg、玻璃钢格栅1 m2,材料成本约2 000元。再加上制作工时,安装工时,每套操作平台可节省约2 500元,这样每船可节省4万元。

4)安装免基座系泊绞车后不光可以省去基座设计工时,对船体加强设计和绞车现场安装定位来说也容易许多。对于传统框架式基座,除了以长条腹板和基座面板作为主支撑结构外,两侧还会增加很多肘板,用于对应支撑绞车的刹车座、绞车的刹车力试验点、绞车底脚、止动块等。

在做系泊绞车基座船体加强时,每块肘板下面都必须确保有加强筋对应,这样也就意味着仅靠船体甲板反面的横梁、纵桁、纵骨等主结构肯定无法兼顾,需要增加许多额外的船体加强来和基座肘板对应,见图8。

图8 传统系泊绞车基座船体加强设计

由图8可看出,在每块基座肘板下面都对应着船体加强小筋板,不仅数量繁多,还要求现场安装不能有错位,不然就会有安全问题。但实际上无论是基座制作,还是船体结构建造,都会存在误差,对于这种大型基座,想要做到每块基座肘板都能完全对准船体加强,难度相当大。由于船体加强肘板在甲板反面,绞车基座在甲板正面,相互看不到,只有通过在甲板上粉笔画线来找反面船体加强,现场不断调整基座位置,耗时耗力。

采用新型系泊绞车免基座安装后,船体只需对几块底脚复板做加强即可,而且底脚复板面积大,只要底脚复板反面有船体结构,就能起到加强作用。对于船体结构设计来说,完全可利用现有的横梁、纵桁和纵骨等主结构来对大的底脚复板进行加强,见图9。

图9 新型系泊绞车免基座安装船体加强设计

由图9可见,大的底脚复板可以轻松对上甲板反面的横梁和纵骨,因此船体设计人员在设计阶段只需校核底脚复板反面已有的船体结构能否满足强度要求即可,或做出微小调整。全船系泊绞车数量众多,可大大节省船体加强的设计工时。

另外对于系泊绞车免基座现场安装来说,由于底脚复板数量少,且面积大,不会再像以前基座肘板那样数量多,面积小,施工人员去核对甲板反面加强筋时耗费时间非常长,只要底脚复板反面能碰到结构加强,就能起到作用。因此对于现场安装来说基本只要把底脚复板摆上去,加强筋就能碰到,大大节省了现场系泊绞车安装定位的时间。

总的来说,新型系泊绞车免基座安装后,每船可节省基座设计工时、船体加强设计工时、现场系泊绞车安装定位工时共300 h,每船可节省3万元人工费用。

经汇总分析,采用新型系泊绞车免基座安装设计后每船24 100 TEU至少可节省30万元,而且此设计对于所有船型皆可通用。

3 结论

将系泊绞车基座的所有功能有效集成到一块底脚复板上,并确保复板强度及防水。

新技术首次实船应用后,取消了原系泊绞车大型框架式基座,不再占用船坞吊装系泊绞车基座的工时,而且由于底脚复板面积较大,底脚复板的四条边与甲板焊接后,基本上肯定能接触到船体反面加强筋,不用现场工人反复调整,可节省大量的现场安装工时,有效缩短造船周期。系泊绞车基座的制作和安装成本可以省去,系泊绞车操作平台也可省去,每船降低约30万元的造船成本。