工业纯铝管挤压成形过程的数值模拟

陈一郡,杨 进,李正龙,赵 飞,陈朝轶,兰元培,王林珠

(1.贵州大学 材料与冶金学院,贵州贵阳 550025;2.遵义恒佳铝业有限公司,贵州遵义 563100)

工业纯铝具有较高的塑性、耐蚀性、导电性和导热性等优良性能,常被加工成铝管用于制冷行业[1]。工厂在采用连续挤压法生产制冷铝管过程中经常会因为工艺不当出现焊合不良、尺寸超差和壁厚不均匀以及力学性能不达标等问题。因此,系统分析挤压工艺对铝管显微组织的影响,进而对工艺参数进行优化显得非常重要。

铝管连续挤压成形过程是一个复杂的热力耦合变形过程,其中坯料的加热温度和挤压速度是控制管材质量的两个关键挤压参数[2]。关于金属材料成形模拟的研究常采用DEFORM-3D 有限元软件进行分析,可以比较准确的分析成形过程的应力场、温度场和晶粒变化规律,为生产工艺设计提供指导[3]。本文将利用DEFORM-3D 有限元分析软件对工业纯铝管的挤压过程进行模拟分析,深入研究工业纯铝挤压变形过程中挤压温度和挤压速度对温度场、应力场和晶粒尺度等相关参数的影响,进一步优化工业纯铝管的挤压工艺参数,为高品质制冷铝管的连续挤压生产提供理论指导。

1 有限元模拟的建立

本文模拟选用的材料为1050 铝合金,密度为2699.6 kg/m3,比热容为946 J/(kg·℃),热导率2.177 W/(m·℃)。以直径8 mm,壁厚1.3 mm 的铝合金管材为模拟对象(图1),模具材料选用H-13模具钢,密度为7850 kg/m3,比热容为407 J/(kg·℃),热导率为25 W/(m·℃)。数值模拟采用刚粘塑性有限元法,忽略弹性变形,所以把坯料设为刚塑性体,模具和其他工件都设置为刚性体。为减少单元网格数量节省计算时间,取1/3 模型进行计算(图2)。材料的本构方程模型、动态再结晶模型取自之前的研究。数值模拟中的初始参数见表1。

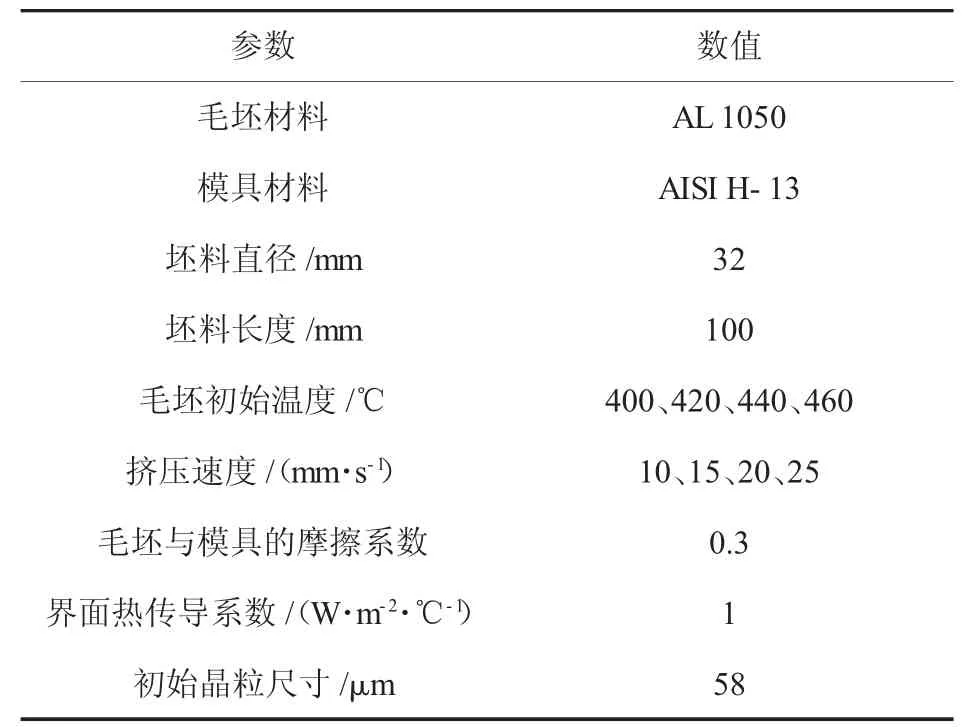

表1 数值模拟的初始参数

图1 纯铝管尺寸

图2 有限元模型(1/3)

2 模拟结果与分析

2.1 金属挤压流动过程

从图3 可知,金属被冲头挤压产生镦粗现象(第一阶段)。随着压力的作用金属被分流模分成三股流入分流孔(第二阶段)。从分流孔流出的胚料流向焊合室内,流入焊合室的金属受到流动限制,在高温高压作用下又重新融和在一起(第三阶段)。最终材料充满焊合室后从工作带挤出成形[4](第四阶段)。

图3 金属流动的4 个阶段

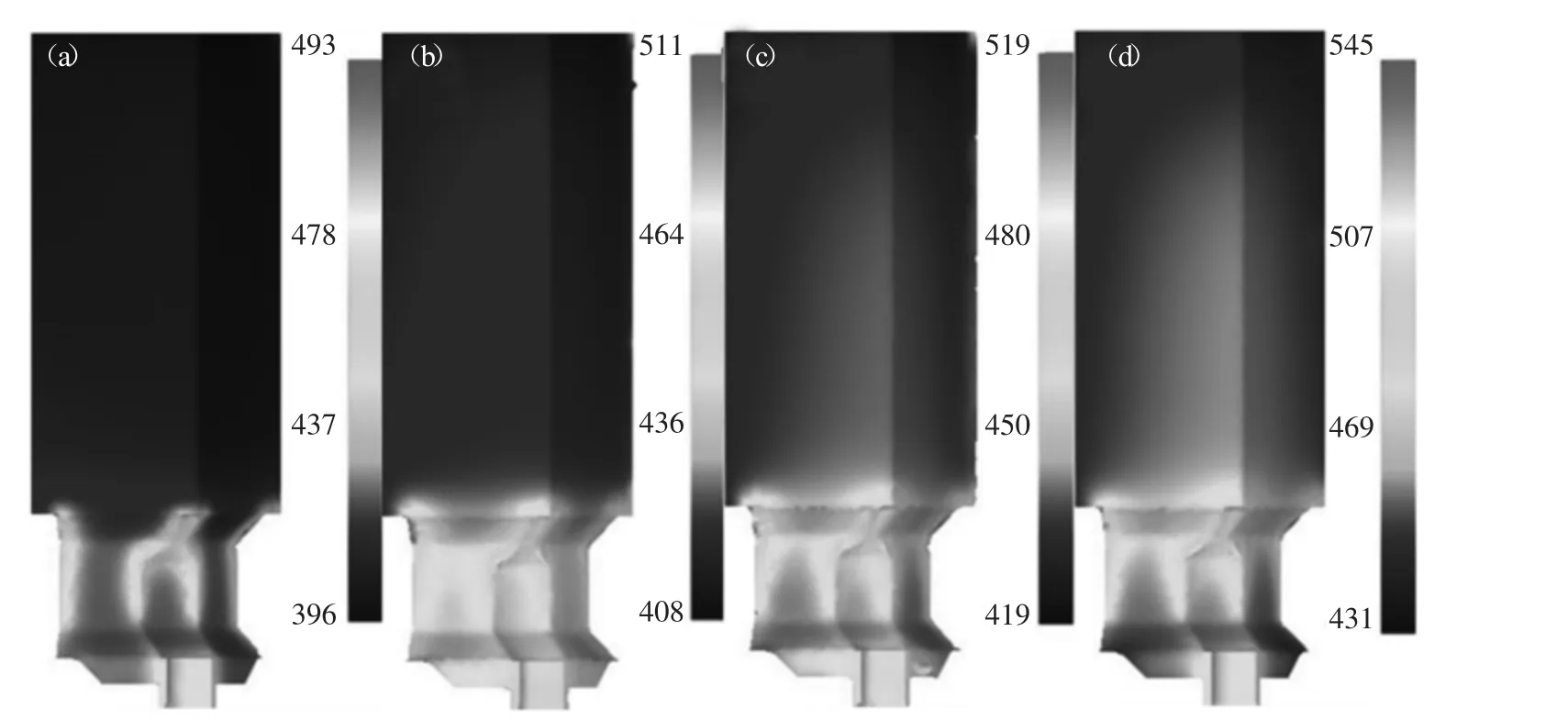

2.2 挤压温度对内部温度场的影响

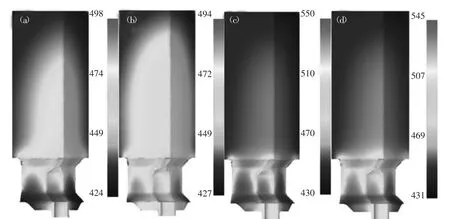

图4 是挤压行程为25 mm,挤压速度为25 mm/s 时,不同挤压温度下铝合金管材内部的温度场分布。由图4 可知,不同挤压温度下,管材温度场分布规律基本相同。本次模拟结果与其他研究不同的是,虽然在定径带出口温度得到升高,但温度最大值并非在定径带获得,而是在分流桥和分流孔的边缘处获得,这说明减少分流孔数有可能减少定径带的变形量。在模具与胚料接触部分可以看到温度有所下降,这是因为他们与环境存在热交换的关系导致的。随着挤压温度的增加,温度峰值也不断升高,这是符合实际变化规律的。铝管出口处,温度分布较均匀,并且温度明显升高,这是由于在挤压过程中金属流过定径带时,发生较大变形和摩擦引起的变形热,因此导致铝管出口温度升高。并且随着挤压温度的增加,出口温度不断增大。对铝合金而言,出模孔温度过高,制品的抗应力腐蚀性能会大幅度下降[5,6]。

图4 不同挤压温度下管材温度场分布

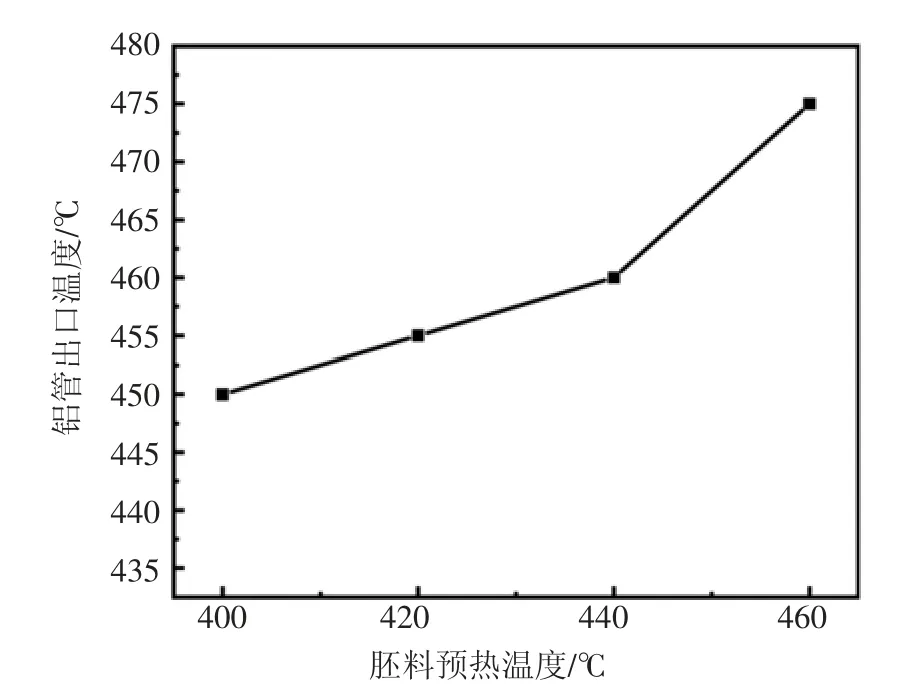

由图5 可知,出模孔温度随挤压温度的升高而增加,但增加的趋势变化不大。因此可以通过模拟仿真的技术来预测金属在挤压过程中温度场的分布情况,避免大范围温度过高发生晶粒长大现象,合理控制金属出模孔温度,使晶粒组织细化,是获得高性能挤压组织无缝管的有效方法之一[7]。

图5 铝管出口温度随坯料加热温度的变化

2.3 挤压温度对应力分布的影响

图6 为挤压行程25 mm,挤压速度25mm/s时,不同挤压温度下铝合金管材内部的压应力分布。由图6 可知,挤压温度较低时,挤压筒内部金属压应力较低,挤压温度较高时,挤压筒内部金属等效应力在靠近分流孔处压应力升高,胚料到焊合室和分流孔处靠近模壁时应力达到最大值。

图6 不同挤压温度下压应力分布

图7 不同挤压温度下最大压应力

由图6 可知随着挤压温度升高应力最大值逐渐降低后又缓慢上升,这是温度、应力和应变速度综合作用的结果。随着挤压温度升高,金属变形抗力降低,塑性增强,金属流动性增强,应力易在大范围内传递,在应力图中表现为变形区体积增大[8,9]。生产过程中应注意如果该位置拉应力大于纯铝的抗拉强度,挤压出的管材制品表面就会产生向内扩展的裂纹。

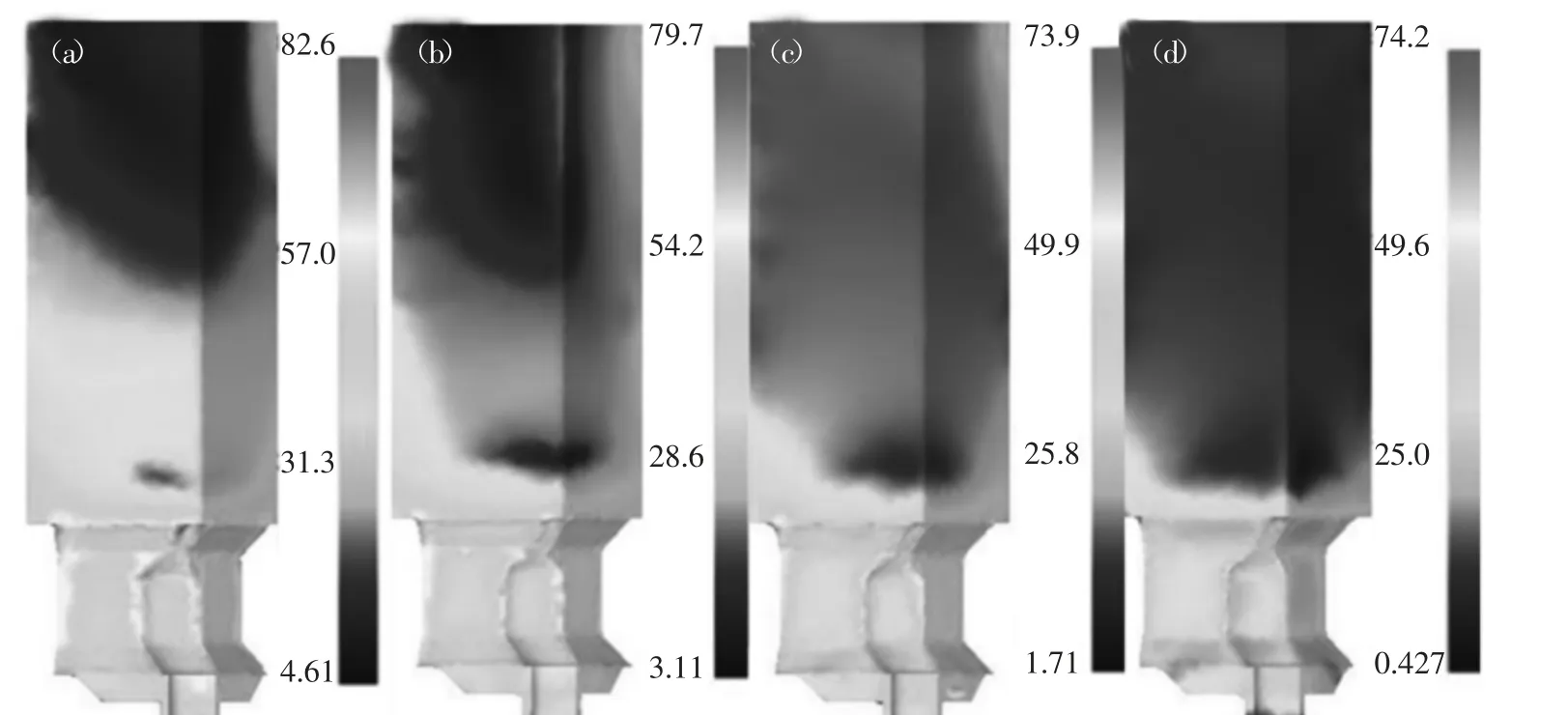

2.4 挤压温度对晶粒尺寸的影响

图8 为挤压行程25 mm,挤压速度25mm/s时,不同挤压温度下铝合金管材内部的平均晶粒尺寸分布。由图8 可知,不同挤压温度下,管材平均晶粒尺寸分布基本相同,挤压筒内部金属平均晶粒尺寸基本上都未发生变化,靠近分流孔挤压变形区域体积增大,晶粒的分布规律是从上往下逐渐变小,到模孔处平均晶粒尺寸达到最小值。相对原始晶粒尺寸,晶粒明显得到细化。随着挤压温度的增加,焊合面和挤出的铝管的晶粒尺寸变化规律是逐渐增大的,这是由于温度升高引起的晶粒长大[10]。

图8 不同挤压温度下管材的平均晶粒尺寸分布图

图9 为铝管焊缝和基材晶粒尺寸点追踪结果。由图可知,焊缝的晶粒是小于基材的,大概相差1~2 μm,整体来看晶粒分布还是比较均匀。焊缝区晶粒在挤压过程中发生动态再结晶,而基体区晶粒在挤压过程中温度较高的再结晶晶粒发生长大,因此导致基体区的晶粒尺寸相对较大。随着挤压温度升高,无论是焊缝还是基体位置的晶粒尺寸都逐渐增大。由此可见,温度增加会使得再结晶晶粒长大。因此我们在选择挤压温度时需要考虑其对晶粒的影响。

图9 不同胚料预热温度对晶粒尺寸的影响

2.5 挤压速度对内部温度场的影响

图10 为挤压行程25 mm,挤压温度460 ℃时,不同挤压速度下铝合金管材内部的温度分布。由图10 可知,最高温度出现在分流桥和铝管挤出部位。金属在稳态时的温度始终高于初始预热温度,并沿着挤压方向逐渐增大。随着挤压速度的增大,型材在定径带出口温度逐渐升高,随着挤压速度进一步增大,出口温度有缓慢下降的趋势。这和坯料与挤压筒的摩擦程度、坯料本身塑性变形的激烈程度、散热时间有关。并且速度加快会降低金属在模具中停留时间,减少了金属与模具之间的摩擦,因此导致温度轻微下降的现象[11]。

图10 不同挤压速度下管材温度场分布

2.6 挤压速度对应力分布的影响

图11 为挤压行程为25 mm,挤压温度460℃时,不同挤压速度下铝合金管材内部的等效应力分布。由图11 可知,不同挤压速度下,管材等效应力分布基本相同,在变形量较大的区域(分流孔、分流桥和工作带)时应力达到最大值。铝管部位在挤压速度为20 mm/s 时获得的应力值是最小的,管材应力降低可以减少应力集中而引发裂纹等缺陷[12]。

图11 不同挤压速度下压应力分布

由图12 可知,随着挤压速度的增加,压应力峰值呈先增大后降低的趋势。挤压速度从10 mm/s 增大到20 mm/s 时,压应力峰值由67.2 MPa增加到86 MPa;继续增加挤压速度到25 mm/s,压应力峰值降低为74.2 MPa。这是因为在挤压过程中,材料内部同时进行着加工硬化和动态软化两个相互竞争的过程[13]。

图12 压应力的最大值

2.7 挤压速度对晶粒尺寸分布的影响

图13 为挤压行程25 mm,挤压温度460 ℃时,不同挤压速度下铝合金管材内部的平均晶粒尺寸分布。由图13 可知,随着挤压速度的增加,金属的晶粒尺寸呈现不断减小的现象。这是因为在挤压速度较低时,金属流动时间增加,为再结晶晶粒提供足够时间使其长大;而挤压速度过快时,缩短了金属停留时间,金属来不及长大,保留了动态再结晶时的晶粒形态[14]。

图13 不同挤压速度下管材的平均晶粒尺寸分布图

由图14 可知,与前面不同挤压温度的规律一致,基材的晶粒尺寸是大于焊缝的。随着速度的增加,晶粒尺寸变化规律为逐渐减小的趋势。在挤压速度为10~15 mm/s 时,可以看到下降趋势较大。随着速度进一步增加,下降趋势降低,由此可见,在低速且较高的温度条件下,金属在模具停留时间较长会引起再结晶晶粒的长大,因此出现挤压速度为10 mm/s 的晶粒尺寸较大,而在挤压速度为25 mm/s 时的晶粒尺寸相对较小。因此,我们综合以上分析结果可知在较高的挤压速度和挤压温度下,可挤压出综合性能较好的铝管。

图14 铝管焊缝和基材晶粒尺寸随挤压速度的变化

3 结论

(1)挤压速度一定,随着挤压温度的增加,温度峰值不断升高,出口温度不断增大。应力最大值逐渐降低后又缓慢上升。焊合面和挤出的铝管的晶粒尺寸也逐渐增大,焊缝的晶粒小于基材,相差1~2 μm。

(2)挤压温度一定,随着挤压速度的增加,型材在定径带出口温度逐渐升高,随着挤压速度进一步增大,出口温度有缓慢下降的趋势。压应力峰值呈先增大后降低的趋势。金属的晶粒尺寸呈现不断减小的现象。

(3)在此模拟条件下最佳工艺参数为460℃、25 mm/s,铝管和焊缝的晶粒尺寸分别为24.7μm和24.3μm。