船用柴油机均值模型建模及仿真研究

杨传雷,张文乐,王贺春,王振洪

1. 哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001

2. 重庆江增船舶重工有限公司,重庆 404000

柴油机模型是柴油机开发的基础,也是柴油机性能研究的蓝本,商业仿真软件和计算机技术的兴起为研究开发柴油机性能提供了强有力的支撑,使得性能仿真模拟成为柴油机技术性能研究的主要手段之一[1−5]。现代控制系统的开发要求柴油机仿真模型在保证精度的前提下还要有一定的实时性,然而,模型准确性和实时性是相互矛盾的,平均值模型是一种简单但足够描述柴油机运行特性的模型,结构紧凑、运算速度快,可以兼顾到模型精度和实时性,适用于基于模型的控制系统研究。在柴油机数字化仿真、轮机模拟器开发、船舶故障诊断等方向,平均值模型也能发挥其优势,满足其研究对模型的要求[6−8]。因此,探索及改善柴油机平均值模型建模的不足,进一步提高平均值模型的精度和准确性,提高柴油机平均值模型实用性,具有非常重要的理论意义和工程价值。本文利用GT-Power 完成基于工作过程的柴油机系统性能仿真模型的建模与仿真,利用C++语言面向对象的特性,完成柴油机平均值模型建模并分析平均值模型建模误差,完成平均值模型标定和仿真,提供编程环境下的建模思路、模型求解方法。

1 研究对象及性能仿真模型建立

1.1 研究对象

本文以RK270 型柴油机为研究对象。该16 缸V 型柴油机,采用废气涡轮增压及空气中间冷却,缸径270 mm,冲程305 mm,额定功率7 279kW,额定转速1 066 r/min,发火顺序为1A—2A—5A—6A—3A—4A—1B—2B—7B—8B—3B—4B—5B—6B—7A—8A。

1.2 性能仿真模型建立

本文采用目前柴油机性能仿真预测研究最常用的商业软件GT-Power(GT),搭建柴油机整体模型。GT 仿真模型是平均值模型的基础,通过高精度的数学模型和算法,预测该型柴油机的各性能参数,并为后期平均值建模提供数据支撑。性能预测模型搭建主要步骤如下:

1)建模参数采集。采集建模参数是建立模型的基础,完整、精确的柴油机外形尺寸、性能参数等对模型的建立和计算精度有着决定性的影响。

2)模块设计。根据研究对象的实际结构及分布特点,在GT 中设计相应的功能模块,如中冷器、气缸、涡轮增压器等。

3)子模块建立及整机标定。子模块建立及整机标定是性能仿真模型建立过程中的核心环节,主要是根据相关专业知识、实验数据、经验公式等,通过对比给定的工况试验值对子模块的各参数进行校准修正,直至得到符合精度要求的仿真模型。

4)仿真计算。在建立满足精度要求的模型后,可根据实际需求,通过仿真计算探究柴油机动力性、经济性、排放性等性能特点[9−10]。

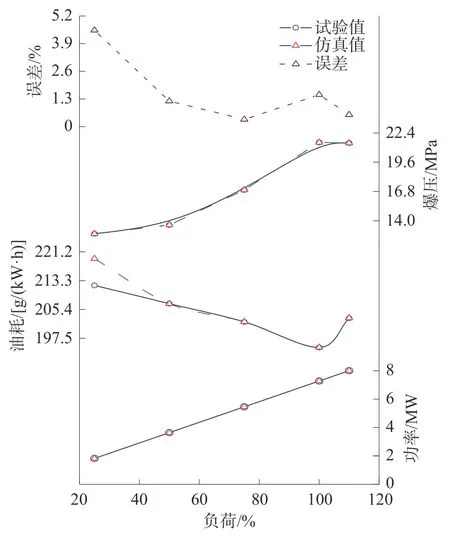

GT 中建立的一维16RK270 柴油机总体模型如图1 所示。依据25%、50%、75%、100%和110%负荷稳态工况下整机性能参数,选取每个工况下3 个参考指标的最大相对误差绘入图2 中,由图2可知,最大相对误差为4.53%,认为该一维稳态性能仿真模型是准确的,其部分仿真结果,可为平均值建模校核提供服务。

图1 柴油机总体模型

图2 模型稳态性能仿真与试验验证

2 平均值模型建立

由于GT 计算耗时较长,本节将在一维稳态仿真模型的基础上,建立柴油机平均值稳态模型,将极大缩短计算耗时。

C++语言是一种通用的、面向对象的、高级计算机编程语言,自C 语言发展而来有自成一体,具有面向对象、泛型编程、强类型、高效性等特点。平均值模型是一种准线性模型,其结合了容积法模型的准确性和线性模型实时性的优点,被广泛用于面向模型的系统开发。平均值法建模对柴油机系统的各个部件进行了物理意义明确的简化,以状态的输入输出关系为基础,采用大量数据特性图和经验公式取代复杂的微分方程组,规避复杂求解以提高求解效率[11−14]。平均值模型建立过程如下:

1)模块设计。模块简化过程与GT 建模类似,不再赘述。

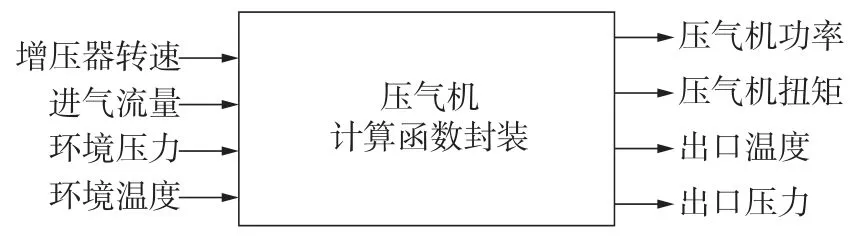

2)模块封装。此环节对各子模块采取模块化建模,整理模块的输入参数,输出参数,为模块设置输入接口,将模型的计算函数封装在模块内部,再为输出参数设置输出接口,输出参数主要体现状态参数的时间平均效应和综合结果。以压气机模块为例,见图3。

图3 压气机模块接口示意

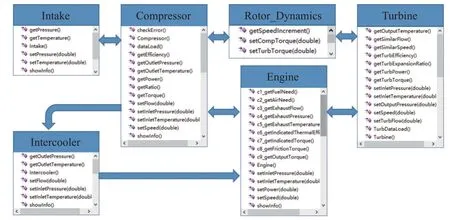

3)数据连接。模块封装后,每个模块都设置有可实现模块间数据联通的输入输出的接口,结合柴油机系统工作过程中工质的流动,可实现边界环境、压气机、中冷器、气缸、涡轮和边界环境的连接;按涡轮增压器的工作特点,可实现涡轮、增压器转子、压气机的连接,数据连接如图4所示。

图4 柴油机平均值模型各模块数据连接示意

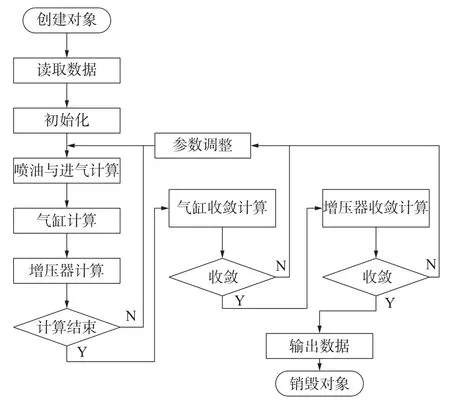

4)稳态求解。仿真模型除了要实现各子模块的连接,还需要设计程序使模块运行计算的数据具有合理性和应用性。在程序计算循环中,相邻2 次循环所计算的结果在可接受误差范围内就视为结果稳定。稳态工况仿真计算的计算流程如图5 所示。

图5 柴油机系统平均值模型稳态仿真计算流程

3 平均值模型标定校核及仿真

3.1 模型的标定、校核

模型标定是调整模型参数,使模型输出结果符合实际测量或观测值。模型校核是验证已标定的模型是否仍然保持其准确度和可靠性[15−16]。

为提高模型精度,在校核之前,需要先对模型的参数进行标定。分析各子模块的数学模型,需标定的参数如表1 所示。为完成表1 中参数、表达式及方程的标定,需在GT 的稳态模型中采集所对应参数。

表1 模型各模块标定参数和表达式

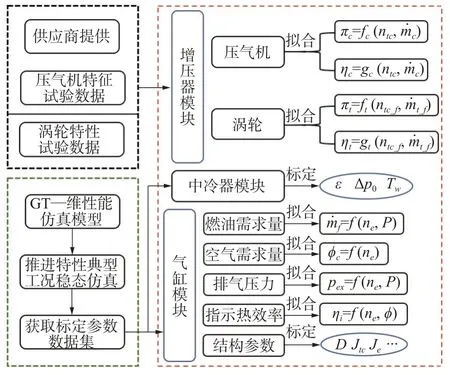

结合各模块的工作特点及表1 所给出的标定参数,各模块的标定流程如图6 所示。模型的标定主要有中冷器和气缸以及涡轮增压器2 部分。依据各模块模型特点,结构参数和物理常数可直接标定,性能参数需要利用数学方法进行拟合标定。

图6 平均值模型各模块参数标定流程

本文以GT 模型的5 个稳态工况数据为平均值模型各子模块做标定,并使用更多稳态工况的数据对已标定的模型进行测试校核,验证模型的预测结果是否准确可靠。图7 体现了对柴油机平均值模型标定校核的基本思路,标定校核的基础是利用柴油机性能仿真模型或相应数据集,为标定和校核提供依据,随后分模块对平均值模型做标定校核。以中冷器模块为例,采集GT 标定参数数据集,完成常量参数标定和性能参数拟合,通过此模型计算中冷器出口温度、出口压力,将计算结果与校核参数数据集对比,若误差不能接受,则对模型做合理修改,若误差可以接受,则认为该模型校核完成。

图7 柴油机平均值模型各模块校核流程

本文采用二元函数的响应曲面法及数学工具对涡轮增压器的特性进行拟合。利用Design Expert 对压气机和涡轮进行二元六次多项式拟合,模型的决定系数(R-Square, R2)均可达到0.96 以上,模型可靠。从图8 可以看出,压气机和涡轮在主要工作区域的拟合效果好,符合实际,且在非工作区域的拟合结果体现出与工作区明显的差异,能在编程过程中指导程序判断增压器模型工作是否正常。其他各模块校核不再赘述。

图8 响应曲面法处理的涡轮增压器特性数据

3.2 仿真计算

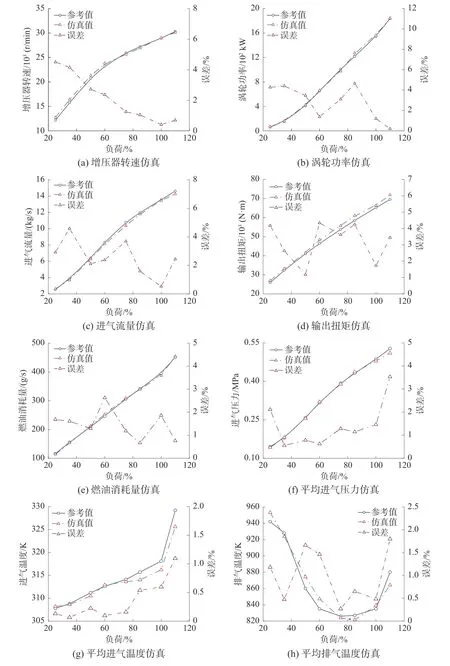

完成柴油机平均值模型各模块的标定及校核调整,结合平均值模型稳态求解算法,对柴油机推进特性下的8 组工况做稳态仿真,监测模型增压器转速、涡轮功率、进气流量、输出扭矩、进气压力、进气温度、排气温度和燃油消耗量8 个指标,评价该平均值模型的仿真效果。

由图9 可知,柴油机平均值模型稳态仿真结果符合预期,增压器转速与参考值最大误差为6.15%,涡轮功率与参考值最大误差为4.65%,进气流量与参考值最大误差为4.58%,输出扭矩与参考值最大误差为4.34%;燃油消耗量与参考值最大误差为1.86%,平均进气压力与参考值最大误差为3.52%,平均进气温度与参考值最大误差为1.09%,平均排气温度与参考值最大误差为1.80%;参考指标的最大误差主要出现在低工况和超额定工况仿真,说明模型在低工况及超额定工况的处理还有待优化。该模型用于稳态仿真计算耗时在0.03 s 左右,计算效率较高。

图9 柴油机平均值模型稳态仿真结果

4 结论

本文采用GT-POWER 建立了RK270 型柴油机的一维稳态性能仿真模型,并基于C++面向对象的特点,用模块化建模的方法,完成柴油机平均值建模,利用模型稳态求解算法,实现了平均值模型稳态性能仿真计算,丰富完善了柴油机建模理论和方法,并得出以下结论:

1)柴油机平均值模型能够准确描述柴油机运行的特点,且结构紧凑、运算速度快、工作可靠,能兼顾模型精度和实时性,适用于柴油机开发和性能研究。平均值建模过程中所设计的模型稳态求解算法,通过调用各模块接口函数,实现了柴油机平均值模型稳态性能仿真计算。

2)研究并总结了通用的平均值法建模—标定—校核流程,通过仿真计算,验证了其实用性。

3)采用二元响应面拟合方法解决了涡轮增压器特性参数处理困难的问题。

平均值模型应用十分广泛,后续将继续完善算法模型,降低程序复杂程度,提高计算效率,在推进特性下稳态工况仿真的基础上,开发用于瞬态的平均值模型仿真计算流程。同时针对稳态条件下低工况和超额定工况参考指标误差相对较大的问题,进一步优化模型。