高频压电MEMS微镜设计与仿真*

张 浩,汪 洋,武震宇,3,4

(1.中国科学院上海微系统与信息技术研究所 传感技术国家重点实验室,上海 201800;2.中国科学院大学,北京 100049;3.上海微技术工业研究院,上海 201800;4.上海大学 微电子学院,上海 201800)

0 引言

基于微纳制造技术制备的微机电系统(MEMS)微镜阵列(micromirror array,MMA)已经被证明具有广泛的应用潜力,其中包括光学[1,2]、电信[3]、天文学[4,5]和显示技术[6]等领域。与传统的单镜面反射镜相比,微镜阵列采用小镜面拼接的方式实现大的反射面积,在获得更大偏转角度的同时有效提高了微镜的工作频率。自从19世纪80 年代德州仪器(Texas Instrument,TI)公司开发出首批商业化微镜阵列器件——数字镜面器件(digital mirror device,DMD)以来[7],MEMS技术领域的快速发展催生了数百种微镜阵列设计。这些微镜阵列是由多个微镜单元(毫米大小或更小)周期性排列组成的,每个单元可以实现独立控制进行偏转、倾斜或活塞等自由度的各种组合,从而操纵从微镜表面反射的光线。目前这类微镜阵列更多采用静电驱动方式[8],其中包括,Milanovic V 等人开发的倾斜、偏转、活塞运动微镜阵列设计[9];Stewart J B等人开发的六边形微镜阵列设计[10]。这些方案都实现了较高的占空比和较高的工作频率,但是静电驱动方式存在静电吸合的风险,并且工作时存在非线性现象[11]。其他还有采用电磁驱动实现的微镜阵列,Taylor W P 等人提出了一种采用电磁驱动的微镜阵列设计[12],这种微镜需要放置磁体和线圈来驱动镜面偏转,造成了器件体积和重量一般较大。本文重点关注了美国加州大学洛杉矶分校(University of California,Los Angeles,UCLA)的Hopkins J B团队提出的一种使用3D 打印技术实现的静电驱动的倾斜、偏转、活塞3种自由度的高频MEMS微镜阵列设计[13],采用六边形排列的方式组成,预计在1°偏转角度下工作频率可达到40 000 Hz以上,但是3D打印的技术方案使得此设计很难实现芯片化、批量化制造。

基于以上微镜阵列的设计理念和存在的问题,本文提出了一种新型的半导体工艺兼容的压电MEMS 微镜单元设计,该设计同样采用了将致动结构隐藏在镜面下方的立体式设计思路,并且给出了微镜单元阵列化应用的方案。

1 微镜结构设计

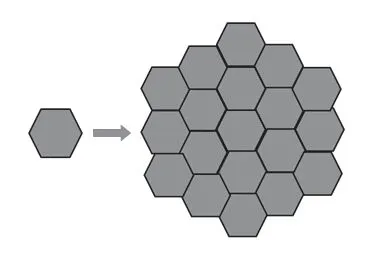

如图1所示,本文中的微镜镜面形状就采用了六边形设计,采用蜂巢式的六边形密排规律可以实现大于90%的镜面占空比。

图1 蜂巢式高占空比微镜密排设计

为了最大限度地利用片上空间,将隐藏在镜面下方的致动结构设计为菱形。这种结构设计可以实现微镜单元间的交叉密排,从而实现更长的悬臂长度,利用杠杆原理增加微镜的致动效率。图2 显示了这种微镜的外形设计,从上到下分为反射镜面和致动器两部分,在致动器背面实现电学引出。图2(c)给出了这种立体式微镜的排列方案。

图2 微镜的结构设计方案(1,2,3 分别代表3 只致动器)

3只致动器在图2(a)中绕x,y两个正交轴旋转分别定义为:倾斜和偏转状态,通过对致动器板施加不同的驱动电压可以实现微镜倾斜、偏转和活塞3 种运动方式。在不同的致动器上施加电压+V 或相反的电压-V决定了不同的运动模式,如表1所示。

表1 微镜的工作模式

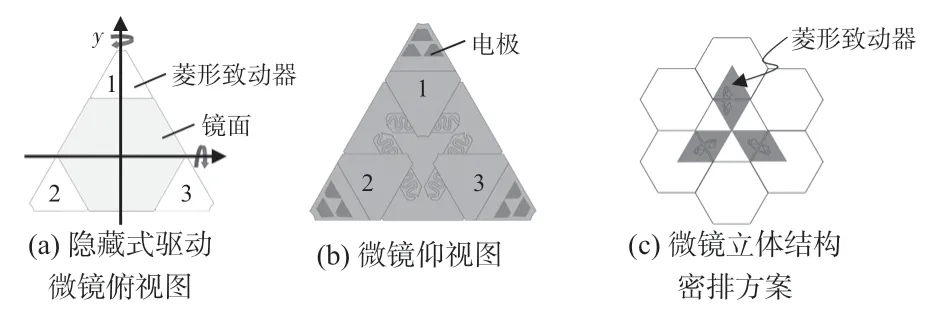

本文设计中微镜的立体模型采用了镜面—连接柱—致动器的分层设计,中间的连接柱结构实现致动器结构与镜面的耦合。值得特别注意的是,本文在镜面内增加了弹簧柔性结构,来降低连接柱与镜面耦合处的应力从而增加微镜的可靠性。对比Gu-Stoppel S 等人设计的立体结构微镜[14,15],本文中将弹簧结构设计在镜面中,而非致动器结构中,这样不仅减小了器件制备的难度,还为制作时灵活调整弹簧柔性结构的尺寸和厚度提供了可能。图3(a)显示了整个微镜的立体结构模型,由上到下包括镜面、弹簧柔性结构、连接柱、菱形致动器、压电层。图3(b)显示了本文中的微镜镜面、连接柱和致动器结构都采用硅(Si)基材料,为使用微纳加工技术芯片化、批量化制造微镜打下了基础[16],而镜面内部弹簧释放以及致动器底部压电薄膜材料的图形化和电学引出将会是工艺开发的重点。

图3 微镜的立体模型结构

2 结构参数优化

当微镜在致动器悬臂驱动下进行振动时,可以看成悬臂梁做简谐振动,通过连接柱将位移传递到镜面。这时需要利用悬臂的摆动模态,使微镜镜面共振偏转。此前,Hopkins J B等人对具有类似结构的静电驱动立体式微镜进行了分析,给出了微镜在偏转模态下的一阶固有频率计算方法[13]。类似地,对于本文的微镜结构模型,微镜偏转的谐振频率也就是微镜的一阶固有频率f可以表示为

式中 kθmtot为反射镜的偏转刚度,它将微镜致动器施加在镜面上的有效扭矩与镜面绕图2所示的轴旋转角度联系起来,而Jmtot为微镜镜面绕同一轴偏转的有效惯性矩,可以表示为

式中 Jp为致动器的转动惯量,这个转动惯量被证明与致动器厚度ts相关[13];γamp为系统的放大因子,与连接柱到微镜的中心距离(定义为da)相关;Jm为六边形反射镜绕图2所示的轴的转动惯量,由下式定义

式中 ρSi为Si的密度,tm为镜子的厚度,Lm为镜子六边形的边长。

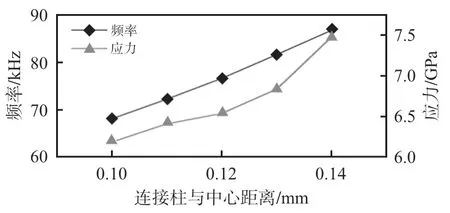

还发现连接柱与微镜中心位置的距离da对微镜的偏转频率以及连接柱与镜面连接处的应力有明显影响。如图4所示,连接柱间距越大微镜工作频率越高,连接处应力越大。

图4 连接柱与中心位置距离对频率和连接处应力影响曲线

受微纳加工工艺能力限制,连接柱到中心的最小距离为0.11 mm。从应力曲线中可以看出:连接处的应力超过Si基材料的应力承受能力3 GPa,所以需要在连接处加入弹簧结构匀散应力。

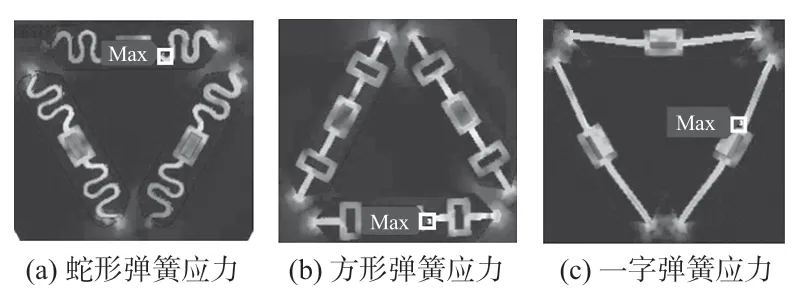

本文提出了蛇形、方形和一字3种弹簧结构的设计,如图5 所示,并且分别对3 种弹簧结构进行了3D 建模和COMSOL有限元仿真,分析了不同弹簧结构对应力以及微镜工作频率的影响。微镜进行偏转振动时的3种不同弹簧设计应力最大点被标注在图5 当中,弹簧应力最大点都出现在镜面与连接柱的连接处附近。

图5 3 种弹簧结构应力仿真结果

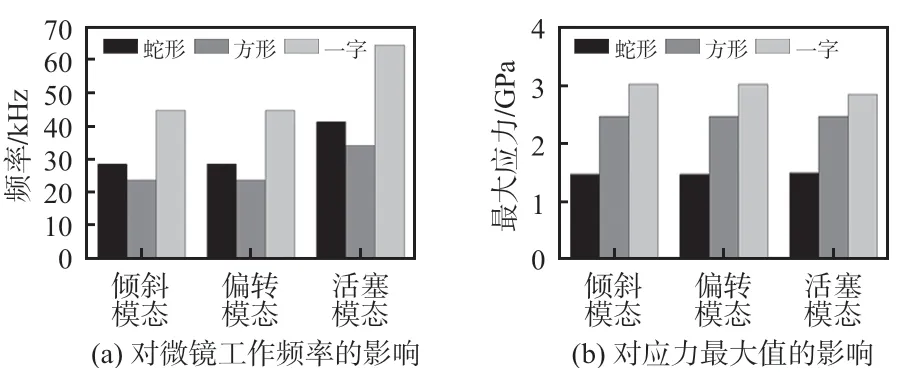

如图6(a)所示,3种弹簧的设计均可达到较高的工作频率(超过23 000 Hz),蛇形弹簧在倾斜、偏转、活塞工作状态下的振动频率分别为28 608,28 615,41 282 Hz;方形弹簧在3 种工作状态下的振动频率分别为23 704,23 706,34 221 Hz;一字弹簧3 种运动状态下的振动频率分别为44 699,44 732,64 448 Hz。图6(b)显示了不同弹簧设计对应力最大值的影响,可以看出,不论微镜工作在倾斜、偏转还是活塞模态下,蛇形弹簧设计均为应力最低的一种设计,这种弹簧设计可以为微镜提供更高的可靠性,所以本文的立体式微镜拟采用蛇形弹簧设计。

图6 3 种弹簧设计对频率和应力的影响

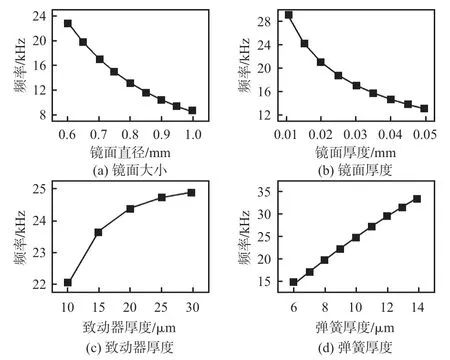

进行结构分析后,进一步对微镜性能进行分析。微镜的工作频率、位移和动态形变等性能主要受镜面厚度、镜面大小、致动器厚度和弹簧厚度的影响,需要针对这些参数进行优化设计。

图7给出了各种结构参数对微镜工作性能的影响曲线。图7(a)和图7(b)为随着镜面大小和镜面厚度的增加微镜工作频率随之下降,图7(c)和图7(d)为随着致动器厚度和弹簧厚度的增加微镜工作频率随之上升。

图7 结构参数对微镜频率的影响

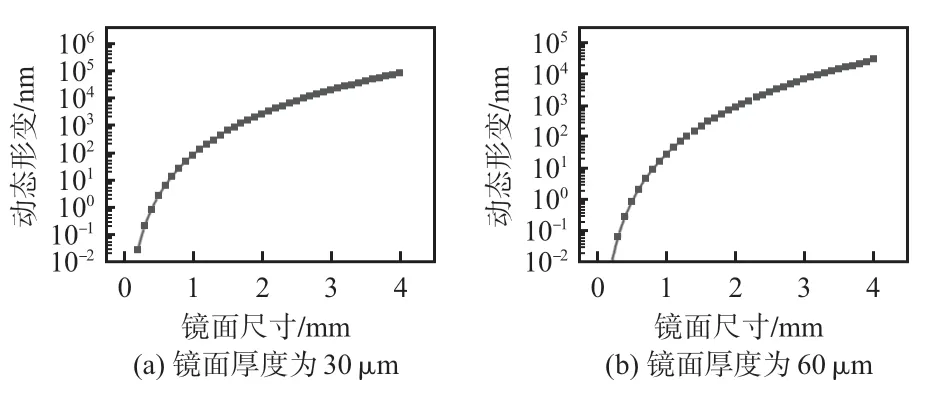

由于机械偏转引起的超高加速度会导致镜面弯曲,进而导致图像的光学失真,如图8所示。镜子的动态变形,定义为与中轴线的偏差,可以使用下面的Brosens 公式进行预测

图8 镜面动态形变示意

式中 ρ为材料密度,E为弹性模量,f为扫描仪频率,tm为镜面厚度,D为镜面直径。

为了抑制反射光线的衍射,最大的机械变形(δmax)不应该超过光源波长λ的1/10,一般激光光源波长在400~700 nm之间,所以动态形变应尽量控制在40 nm 以下。从式(4)中可以看出,δmax与D5成正比,因此,可以通过减小镜面尺寸显著降低动态形变。设定本文中微镜工作在23 000 Hz时机械偏转角可以达到6.5°(约为0.12 rad),镜面尺寸和动态形变之间的关系曲线如图9所示。当镜面厚度为30 μm时,直径0.6 mm的镜面可以将动态形变控制在40 nm以下;当镜面厚度为60 μm时,直径1 mm的镜面可以将动态形变控制在40 nm 以下。考虑到微镜的阵列化应用,应尽量使用较小的镜面尺寸设计。

图9 不同镜面厚度时镜面尺寸对动态形变的影响曲线

微镜的偏转主要受镜面厚度和驱动电压的影响。如图10(a)所示,其中驱动电压与镜面位移能力成正比,可以通过后期调整外加电压来改变微镜偏转能力。针对镜面厚度的设计进行进一步优化分析,如图10(b)所示,当镜面直径一定时,镜面厚度越大微镜边缘的最大位移越小,也就是镜面偏转角度越小,采用较薄的镜面可以有效提高镜面的偏转和位移能力。

图10 微镜的偏转性能分析

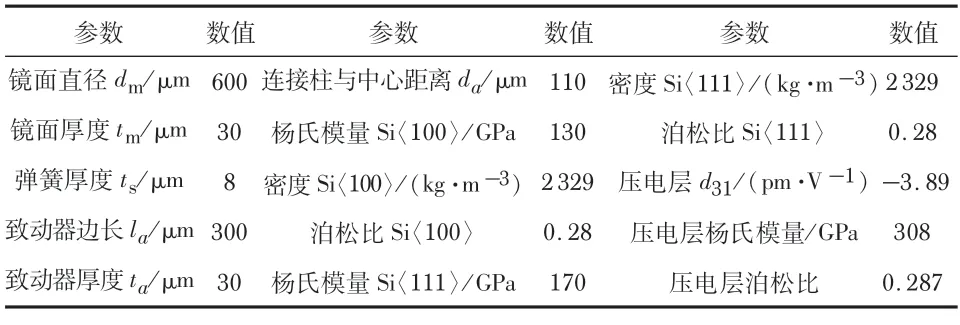

本文综合考虑了微纳加工技术工艺能力,初步设定微镜的各结构参数如表2所示,其中,镜面直径为600 μm,镜面厚度设计为30 μm,弹簧厚度为8 μm,连接柱与中心距离设计为工艺能力可以达到的最小间距110 μm。同时考虑致动器层对微镜工作能力和其结构本身的可靠性,菱形致动器边长设定为与六边形微镜边长相同(300 μm),厚度为30 μm。

表2 微镜各结构参数设定

3 结构仿真验证

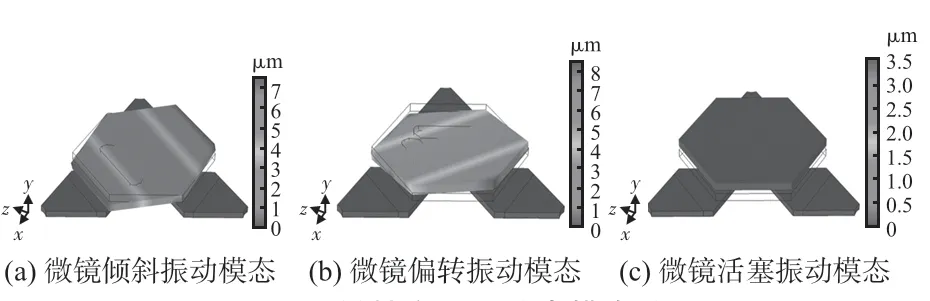

给出了微镜倾斜、偏转以及活塞运动的振动模态图,由图11模拟结果可见,微镜很好地实现了3种自由度的工作模式,倾斜和偏转的谐振频率均达到了23 000 Hz 以上,活塞运动的频率达到34 000 Hz以上。

图11 微镜有限元仿真模态分析

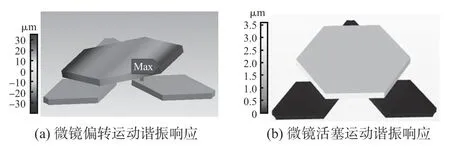

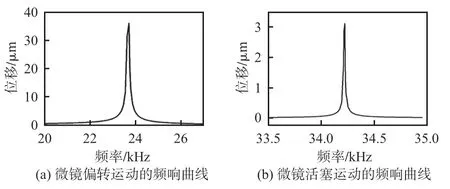

根据表1中微镜各种工作方式对应的电压施加方法,对微镜进行施加80 V 电压后的谐振响应分析。仿真结果如图12 所示,偏转运动的谐振频率在23.705 kHz,活塞运动的谐振频率在34.221 kHz,与模态分析结果一致。如图13所示,在镜面内部弹簧柔性结构共振放大作用下,微镜偏转运动下镜面边缘最大位移达到37 μm以上,即偏转角度可达到6.5°以上,纵向位移可达到3 μm以上,达到了设计的预期目标。

图12 微镜谐振响应仿真图像

图13 微镜频响仿真结果曲线

4 结论

本文设计了一种新型的、半导体工艺兼容的、可拓展应用至微镜阵列的高频MEMS 微镜单元。对其结构进行了设计,确定了镜面—连接柱—致动器的立体式分布,六边形镜面和菱形致动器结构设计,使用交叉密排方式预计可以实现大于90%占空比的阵列化应用。在镜面内部与连接柱的连接处引入弹簧结构,起到了匀散应力的作用,提高了微镜的可靠性。对影响微镜工作性能的各结构参数进行了定型设计,仿真得到了能够实现倾斜、偏转、活塞3 种自由度的微镜单元三维模型。倾斜和偏转振动模态频率都在23000 Hz以上,活塞振动模态频率在34000 Hz以上。通过谐振响应分析得到,微镜谐振工作时偏转角度可以达到6.5°。