爆炸焊接制备铝-钛复合板工艺研究

李 军,蒋晓博,任江毅,赵 亮

(中国船舶集团有限公司第七二五研究所,河南 洛阳 471023)

铝-钛复合材料在航空航天、船舶、桥梁、化工、餐具和特殊钎料等领域有着广阔的应用前景,市场需求旺盛,经济效益显著[1-3];铝-钛复合板作为新兴的结构材料,能充分发挥两种材料的优势,兼具轻质高强、耐磨和高耐蚀等优点,可以应对更复杂、更恶劣的工作环境,同时铝-钛复合板的成本远低于钛合金。由于铝和钛的化学成分和物理力学性能相差较大,使用一般的焊接方法很难将铝钛两种材料结合牢固[4-5],使用爆炸焊接法具有工艺简单和成本低的优点,可实现规模化批量生产,是获得铝-钛复合板的主要方法之一。

爆炸复合法常规生产铝-钛复合板的工艺较繁琐,首先是钛板与钢板爆炸焊接获得钛-钢复合板,然后再把铝板与其爆炸焊接而获得铝-钛-钢复合板,最后通过机械加工的方法把钢板加工去除,从而获得铝-钛复合板,这种工艺存在效率低、生产成本高等问题。依托舰船用钛-铝复合板的需求,本文介绍了一种铝-钛复合板爆炸焊接新工艺,实现厚铝板和薄钛板的直接爆炸焊接,提高生产效率和产品质量。

1 试验材料和方法

使用的TA2钛板和1060铝板厚度分别为5和10 mm,钛板和铝板的化学成分分别见表1和表2,力学性能见表3。钛板和铝板的化学成分分别满足标准GB/T 3620.1和GB/T 3190,力学性能分别满足标准GB/T 3621和GB/T 3880。

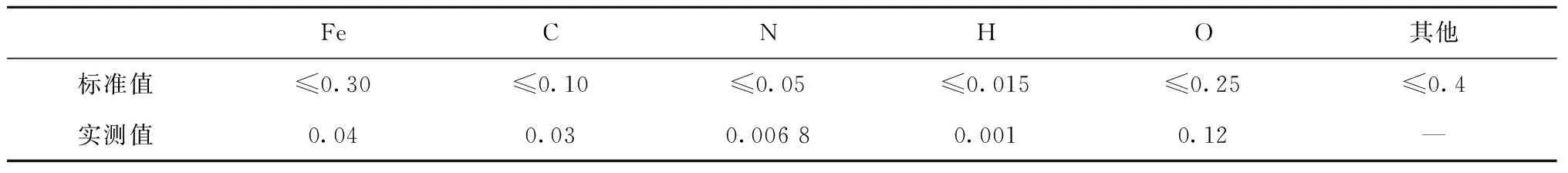

表1 TA2钛板的化学成分(质量分数) (%)

表2 1060铝板的化学成分(质量分数) (%)

表3 钛板和铝板的力学性能

用膨化硝铵混合炸药,密度为790 kg/m3,理论爆炸速度为2 400 m/s。复合板测试时,按标准GB/T 7734进行超声波探伤,按标准GB/T 6396进行界面剪切试验和界面抗拉试验,按LWSB8102标准进行侧弯曲试验,按JB/T 4730标准进行复合板结合界面着色探伤;使用KG3试验机进行剪切和拉脱测试,使用INSTRON5587拉伸试验机进行性能测试,使用CTS-22B脉冲反射式超声波探伤仪进行复合板的探伤。

2 结果与分析

2.1 焊接试板测试

由于铝板厚度(10 mm)与钛板厚度(5 mm)差异较小,两种板材采用直接爆炸焊接的新工艺时,无论是把铝板还是钛板作为基板,其基复比R均小于3,不在爆炸理论要求基复比大于3的良好爆炸焊接范围,并且钛板的抗爆炸载荷冲击性能差,易撕裂,有效利用率低;而把铝板作为基板时由于硬度低,容易使铝板背面与地基砂土磕伤严重,造成产品缺陷。

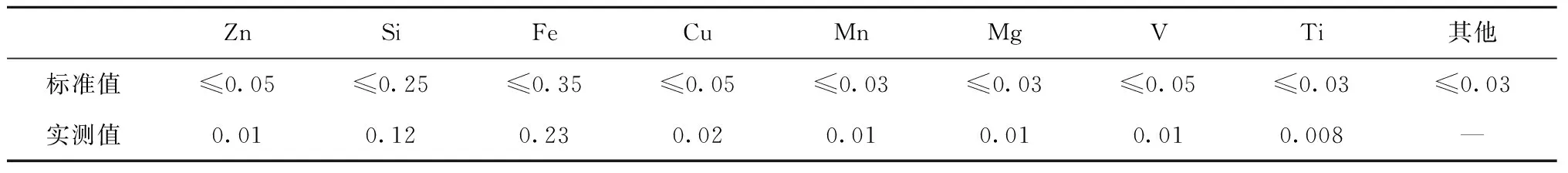

爆炸焊接试验测试用的钛板和铝板尺寸规格均为5 mm×300 mm×500 mm,策划设计了常用的4种爆炸焊接方案(见表4),对每种方案的可行性进行分析评估。

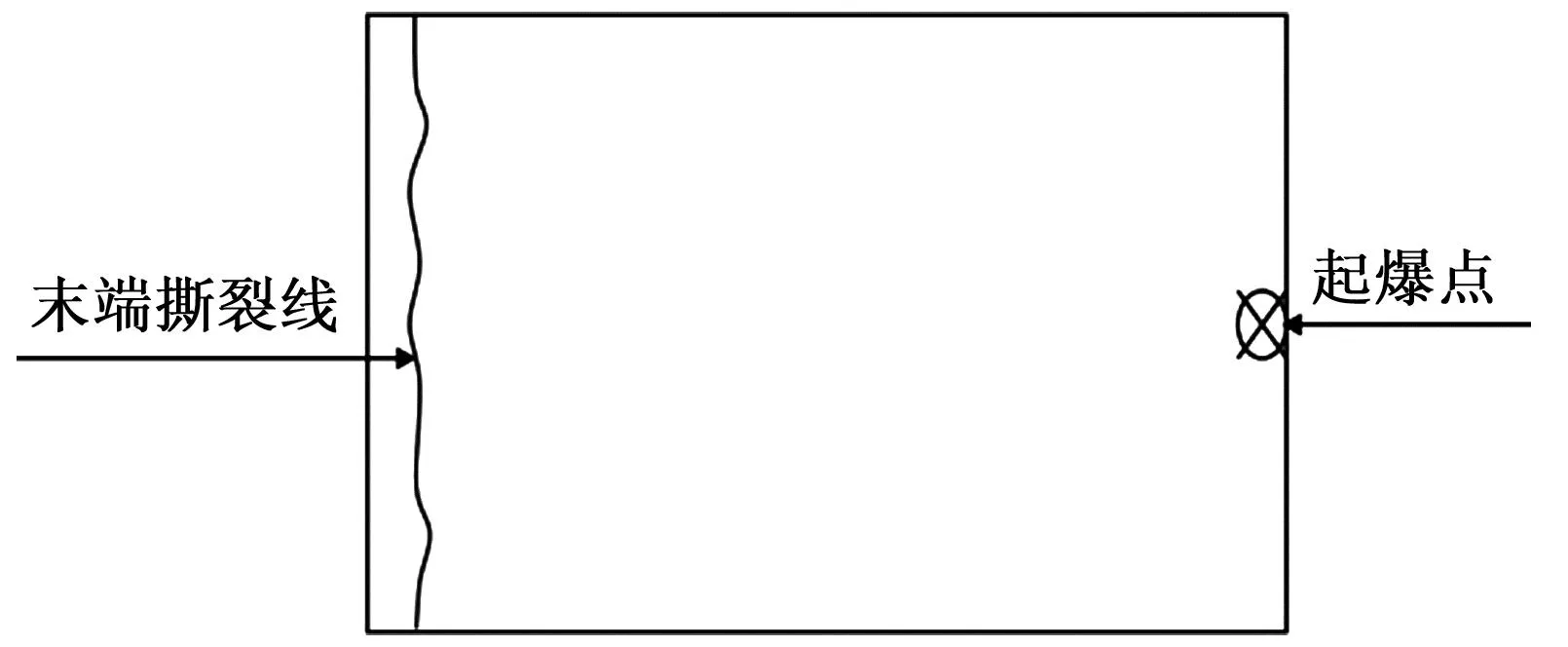

表4 爆炸焊接方案的分析评估

根据前期实践经验评估对比这几种方案,前两种方案效果较差,第3种方案预期效果良好,第4种方案涉及钛板与钢板粘结,不易操作且工艺复杂,钛板与钢板之间无缓冲层,易引起钛板撕裂,因此决定采用第3种方案进行试验。

在炸药的品种、状态和金属材料等确定之后,爆炸焊接需要确认的工艺参数主要是单位面积装药量和间隙距离等,炸药的用量和基复板间距的计算如下[6-7]:

me=K(δpρp)1/2

(1)

h=0.2(δe+δp)

(2)

式中,me为单位面积装药量;h为基复板间隙距离;ρp和δp分别为复板密度和厚度;δe为炸药厚度;K为与试验材料有关的系数。

当爆速增大、爆炸间隙大时,复合板结合区的微观缺陷会增加[8]。根据基复板材料及厚度,计算单位面积装药量(1~4 g/cm2)和间隙距离(约6 mm)。

爆炸焊接时,为了保证板形和保护钛板底面不被碰伤,在钛板底面铺垫了约20 mm钢板作为垫板,垫板能够有效减少爆炸复合后层板的表面缺陷,同时在垫板上面铺垫20 mm细纱和一层纤维板作为缓冲保护层。按照炸药的装药量从少到多设计了6种爆炸焊接工艺,制备的复合板超声波探伤结果见表5。

表5 爆炸焊接试板超声波探伤结果

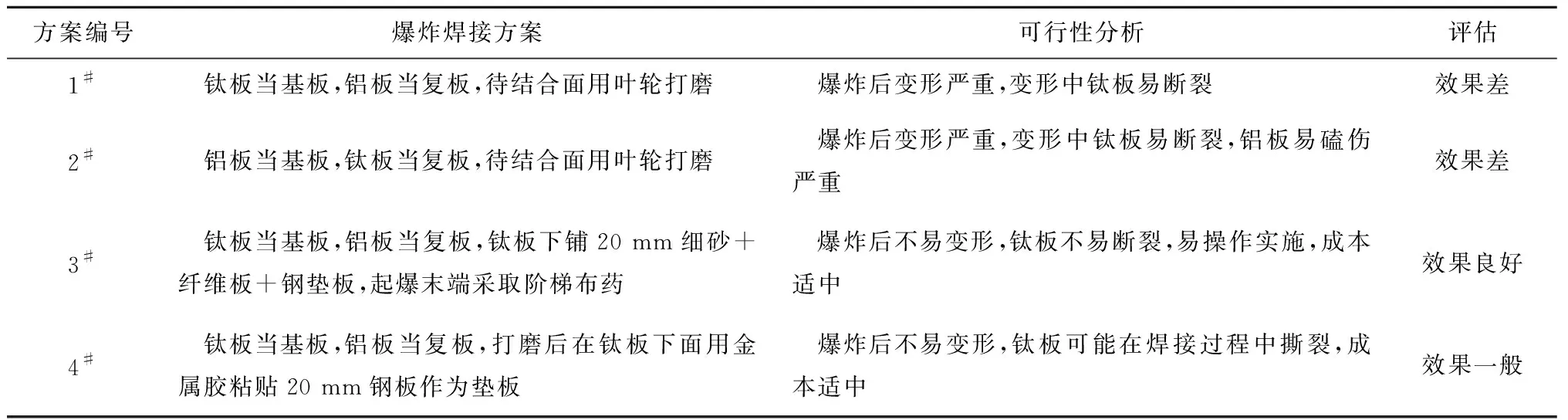

超声波探伤表明6块复合板在有效区内的结合率均达到100%,周边未复合区范围为18~40 mm,随着装药量的增加,3#、5#和6#试板出现末端撕裂,撕裂宽度为20~45 mm,撕裂示意图如图1所示。

图1 试板末端撕裂情况示意图

为了对比复合板界面结合强弱,对6块复合板分别取样进行界面剪切和拉脱强度测试,试验结果见表6,界面结合强度与单位面积装药量的关系如图2所示,剪切和拉脱试样破坏后形貌如图3所示。从性能测试结果可知,6块试板的结合界面抗剪切强度都超过60 MPa,随着装药量的增加,界面抗剪切强度先增加后降低,当装药量为2.5 g/cm2时,界面抗剪切强度最高;6块试板的界面抗拉脱强度基本相当,均超过100 MPa,断裂发生在铝侧,说明复合板的界面结合强度大于铝本身的抗拉强度。钛-铝复合板的力学性能与爆炸焊接导致的加工硬化程度有关,也与爆炸焊接时结合界面处温度快速上升与下降导致的细晶强化作用有关[9-10]。

图2 铝-钛复合板结合强度与装药量的关系

a) 剪切后试样

表6 铝-钛复合界面结合强度

沿爆轰方向,在距试板边缘50 mm处锯开,对6块试板结合界面进行着色探伤,除6号试板末端150 mm有分散细小缺陷外,其他5块试板的界面结合情况良好,没有发现异常缺陷。

6块复合板的试样经过侧弯后结合界面完好,没有产生分层、裂纹等缺陷,侧弯试样外观形貌如图4所示。

图4 侧弯试样外观形貌

2.2 大板爆炸焊接实施

依据小板测试结果,当装药量为2.5 g/cm2、基复板间隙距离为6 mm时,铝-钛复合板具有良好的复合质量和结合强度,但爆炸后钛板起爆末端被撕裂,为了保证板形和保护钛板,除在钛板下铺垫钢板、细纱及纤维板外,进一步采取起爆末端梯度布药方式(炸药装药量从2.5 g/cm2依次降低到1.73 g/cm2)。大板复合时基板为钛板、复板为铝板(规格为1 000 mm×2 000 mm),共5块,采用图5所示的方式进行安装。

图5 铝-钛复合板爆炸焊接安装示意图

图6所示为爆炸焊接后的铝-钛复合板,超声波探伤显示5块复合板在有效区内的结合率均达到100%,周边未复合区范围为18~40 mm,在起爆末端均未出现撕裂。复合板界面性能测试结果见表7,界面剪切强度平均值为93.8 MPa,拉脱强度平均值为104.8 MPa。

图6 爆炸焊接后的铝-钛复合板

表7 铝-钛复合板界面性能测试结果

沿爆轰方向,在距试板边缘50 mm处锯开,对5块复合板结合界面进行着色探伤,结合界面完好,没有发现异常缺陷;复合板试样侧弯后界面结合完好,无分层、裂纹和缩孔等缺陷。

2.3 分析与讨论

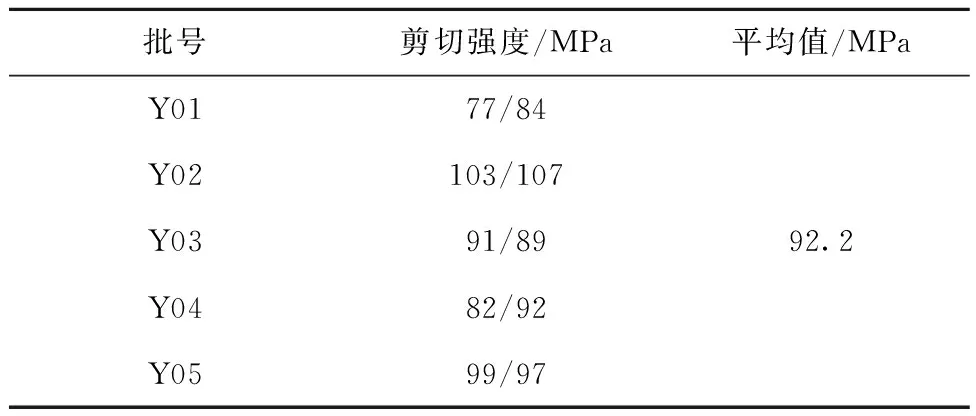

相关技术人员用爆炸焊接工艺制备铝钢复合板时,采用薄钛板作为中间过渡层制备了铝/钛/钢复合板,力学性能比铝钢复合板有所升高[11]。在项目的前期研究中,原有生产铝-钛复合板的工艺是先把钛板和钢板爆炸焊接获得钛-钢复合板,接着进行热处理以消除焊接应力,再经过校平、抛磨,之后进行铝与钛-钢复合板的爆炸焊接,最后把钢板用机械加工的方法去除,得到铝-钛复合板。某批次合同交货104块,界面剪切性能见表8,平均值为92.2 MPa,其中钛板有裂纹造成的不合格品有6块,爆炸前钛板的厚度为6 mm,加工成铝-钛复合板产品后其平均厚度仅为4.3 mm。钛与钢爆炸焊接后形成了波纹界面,需要把结合面波纹底部的钢材通过机械加工方法去除,由于复合板爆炸校平后还存在小量的变形,因此使钛板厚度平均减薄了1.7 mm。另外,不少钛板有撕裂现象,废品率高,爆炸焊接后周边钛板容易产生严重撕裂,经常在结合界面及其周围形成微裂纹;随后进行铝与钛-钢复合板爆炸焊接时,微裂纹扩展到钛板内部形成裂纹,导致产品废品率高。该工艺工序多、工期长、成本高、效率低,产品质量不太可靠。

表8 原工艺制备的铝-钛复合板界面剪切强度

采用爆炸焊接新工艺实现了铝与钛直接焊接成形,在生产中得到了成功应用,实现了厚铝板、薄钛板的直接爆炸焊接,节约了生产成本,缩短了生产工期,工艺改进后,边界效应减小到40 mm以内。原生产工艺的复合板界面剪切强度为92.2 MPa(见表8),采用新工艺后平均值为93.8 MPa(见表7),说明采用新工艺制备的复合板的界面结合强度略有增加。

经核算,工艺改进后,降低了生产成本,缩短了生产工期,提高了生产效率。采用新工艺批量制备了60块1060铝-TA2复合板,成品性能和结合质量合格率≥96.7%,成本降低了30.5%,生产工期节约了45%(由原工艺的10天减少到目前的5.5天),使用新工艺制备的铝-钛复合板产品已成功应用于某舰艇,产品质量稳定可靠、美观,获得了用户好评。

另外,该方法可以推广应用到薄复板、厚基板的不锈钢复合板、铝-铜复合板的爆炸焊接应用中。

3 结语

通过上述研究可以得出如下结论。

1)炸药量、分布方式和垫板缓冲层等参数对爆炸焊接制备的1060铝-TA2钛复合板质量有明显影响,优化工艺后实现了10 mm的1060铝板与5 mm的TA2钛板的直接爆炸焊接,获得的铝-钛复合板具有良好的结合质量。

2)直接爆炸复合法实现了铝-钛复合板的批量制备,产品质量良好,复合板有效区结合率达到100%,界面抗剪切强度平均值为93.8 MPa(高于60 MPa),界面拉脱强度平均值为104.8 MPa(高于80 MPa)。