如何降低增压缸体报废率研究分析

滕传勇、屈猛、王永宏

(上汽通用五菱汽车股份有限公司,柳州 545007)

0 引言

随着国民经济健康有序发展,汽车用户对于乘用车的需求不断上升,一些汽车生产厂家紧跟时代潮流,推出了一系列颇受市场欢迎的车型,赢得了良好的市场口碑。而是否搭载了动力更强劲、经济性更好的增压发动机,是很多车主选车的主要因素之一。但是对于厂商而言,增压缸体流水线报废率一直居高不下,给公司生产带来了诸多不利因素。

众所周知,装配流水线是人与机器的有效组合,可以充分体现出设备的灵活性。它有机地组合了输送系统、在线专机、配套设备和测试仪器,可达到对不同产品进行装配的要求,这是现代生产制造企业实现产品批量生产的重要途径。因此,对于如何降低增压缸体流水线报废率的研究成为了十分紧迫的一项任务。

1 增压缸体简述

增压缸体(Turbocharged Cylinder Block)是涡轮增压发动机中的一个关键部件,它是指发动机中用于容纳气缸和活塞的结构部分。增压缸体的设计通常是为了承受更高的燃烧压力,因为涡轮增压会增加进气量,从而提高发动机的输出功率[1]。在涡轮增压发动机中,增压器会压缩进入的空气,然后将其引导到缸体中的燃烧室,与燃油混合并燃烧,产生动力。

由于增压过程中气缸内的压力增加,因此缸体必须设计得足够坚固,以承受这些压力而不发生变形或损坏。增压缸体通常由铸铁或铝合金制成,这些材料具有足够的强度和良好的热传导性能。铝合金缸体因其轻质和良好的热膨胀匹配性而越来越受欢迎,这有助于减少发动机的整体质量并提高热效率。在制造过程中,增压缸体的质量控制和检验非常重要,以确保它们能够满足严格的工程标准,并在实际应用中表现出良好的性能和耐用性[2]。

2 提升增压缸体合格率的常用措施

生产线出现增压缸体报废率增高,通常采用以下措施来提升合格率。

(1)设计优化:改进增压缸体的设计,以减少制造缺陷和操作失误的可能性。这包括优化部件布局、提高材料的耐用性和可靠性[3]。

(2)工艺改进:通过改进制造工艺,如采用更先进的铸造技术、增加冷却通道以减少热应力和变形,从而提高产品的合格率。

(3)质量控制:加强生产过程中的质量控制措施,如实施更严格的检验标准和流程,确保每个生产环节都符合质量要求。

(4)员工培训:对生产人员进行定期的培训,提高他们对产品质量意识的认识,以及操作技能的熟练度。

(5)设备更新:采用更先进的设备和技术,以提高生产效率和产品质量。这包括自动化设备、精密测量工具和故障诊断系统等。

(6)过程监控:使用传感器和监控系统来实时监控生产过程,以便及时发现问题并采取措施。

(7)反馈机制:建立有效的反馈机制,收集来自生产一线和客户的反馈,以不断改进产品和服务。

(8)预防性维护:实施预防性维护计划,以减少设备故障和停机时间,从而提高生产效率和产品质量。

(9)材料控制:确保使用的原材料和组件质量符合标准,避免因材料问题导致的产品不合格。

(10)环境控制:改善工作环境,减少污染和缺陷的产生,确保生产环境的稳定和清洁。

以上这些常规措施,可以显著提高增压缸体的合格率,减少废品率,提高生产效率和客户满意度。当然针对某些具体问题我们还需要具体分析。本文针对某型号增压缸体报废率偏高问题,进行了相关研究分析。

3 增压缸体报废问题查验

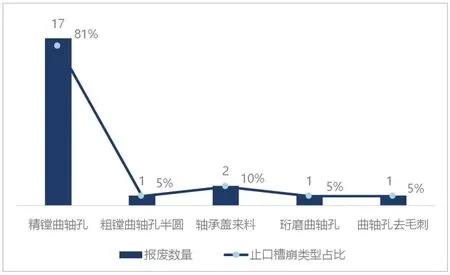

根据某汽车工厂机加工生产线反映,该生产线增压缸体报废率的标准要求为小于等于0.09%,与小于等于0.05%挑战目标仍有差距。同时,根据生产线装配原则,装配所需的零部件必须按要求的产品图样和技术文件制造,并经过检验合格后才能投入使用。项目团队首先通过观察报废产生的故障表现,使用柏拉图分析(图1),进而得出止口槽崩占比为75%。

图1 报废件种类分析图

与此同时,又根据缸体止口槽加工工艺流程,罗列出生产设备并统计每台设备止口槽月度超差数,使用排列图快速、准确锁定精镗曲轴孔工位是产生止口槽崩的主要设备(图2),占比为81%。其次,在上述的统计分析中,根据各方面的数据得出,增压产品报废率高的主要原因在于线镗专机止口槽崩,但是想要进一步降低生产线的报废率,就需要进入深入的剖析,分析具体的原因所在,同时给出解决的方法措施。

图2 止口槽崩类型分析图

4 增压缸体报废率原因分析

4.1 精镗刀片补偿机构失效

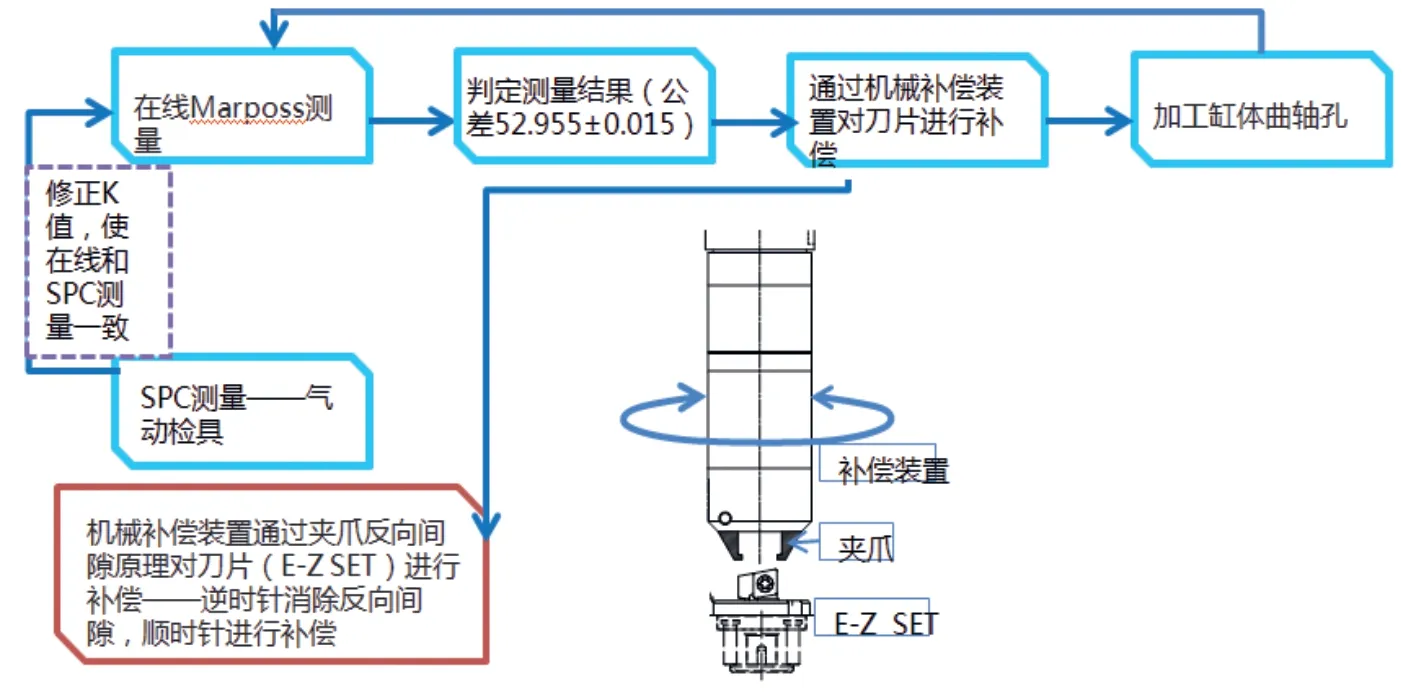

汽车发动机由众多的大、小零部件组成,结构复杂,其装配技术的好坏将直接影响发动机的性能、寿命和质量。因此,对于增压产品报废率高的问题,任何微小因素都不能忽略。而根据线镗机补偿失效的原理可以推断出,增压产品报废率高的原因与镗刀补偿机构失效有直接的关系。因为线镗机补偿原理是由机械手通过调整刀片安装底座实现的(图3)。在实际操作中,可以通过手动确认机械手以及刀片底座是否可调,确认其与刀具磨损是否有直接关联。而且根据对E-Z SET扭矩的测量,清洁夹爪重新安装后,测量其扭矩,结果在要求范围内(图4)。

图3 线镗机补偿原理图

图4 刀具扭矩测量值配比

经过验证得出,在更换完刀片安装基座E-Z SET后,其刀片磨损情况得到改善。因此也能够断定,刀片安装基座失效导致了补偿机构的失效,加剧了刀片的磨损,进而诱发增压产品报废率高。而且这种现象较为常见,对于增压缸体的报废率有较大的影响,是工作人员必须面对且迫切解决的问题。

4.2 刀具寿命监控不合理

精镗曲轴孔工位刀具寿命监控是对刀具寿命值设定及进行刀具换刀的重要手段,刀具寿命监控设置的不合理,则会导致磨损较大的刀片继续使用,从而造成加工质量问题,即曲轴孔崩边、止口槽崩边等[4]。在对增压缸体流水线研究中发现,刀具寿命设置不合理,无法在合理的刀具寿命到达时停止加工,刀具出现异常磨损时,产品质量也因此存在隐患。为了进一步验证此项结论,又利用现有监控手段,发现刀具寿命不足200件,而其停止值设置为300件。跟踪发现,工件出现崩边及曲轴孔直径偏小时,其刀具寿命基本在100多件,由此可以断定刀具寿命监控不合理是增压缸体报废率高的一个重要因素。

4.3 刀具加工参数不合理

刀具加工参数的设置直接关系到刀具的磨损情况,合理区间的参数设置不仅能够避免刀具的过度折损,还能提高其加工质量。因此,可以通过MCR验证,对刀具参数进行优化,以此进一步得知是否可以通过减小刀具磨损提升刀具寿命。根据实验数据可知,在MCR验证不同优化后的刀具加工参数后,刀片磨损明显减轻。由此可以判定,刀具加工参数不合理是增压缸体报废率高的原因之一。

4.4 刀片材质结构形态

刀片材质结构形态,是提升刀片耐磨耐磨的关键因素。因此通过TCR验证,分析多组刀片的磨损状态,进一步得出刀具的材质与结构形态和刀具磨损的关系。同时还发现了,加大刀片前角,可提高刀刃锋利性;而且当刀片材质由TPMT090204FPKCU10更改为TPGT090204LPWT2200后,刀片硬度提高,耐磨性更好。

5 如何降低增压缸体报废率

5.1 维修调整补偿机械结构

针对精镗刀片补偿机械结构失效的问题,可以有以下几种解决方法。

(1)购买新备件进行更换,但其购买周期长,且经济性较差。

(2)学习补偿机械结构,并对其进行维修调整,但是存在人工调整失败的可能。

(3)进行技术改造、优化机械结构,但面临着资金投入大、周期长的问题。

通过对这3种方案的有效性、可实施性、经济性和可靠性分析,项目团队认为第2种方案最为可行,但返修备件结构能否成功并不能确定。因此,第1种和第3种方案也要同时进行,即对补偿机械结构进行维修调整的同时,联系供应商以最快速度采购备件,以保证能够有效解决故障[5]。

项目团队在解决该问题的过程中也总结出,针对某一个问题的解决措施往往是多种的,但一定要选择出最适合的解决方案,要充分考虑实效与成本压力。另一方面,设备终究是由人来调校的,不断提高调校技术水准也是一个行之有效的方法,可以为企业减少诸多不必要的成本。

5.2 设置“报警值”

针对刀具寿命监控不合理,可以通过设置刀具寿命“停止值”,即更改PMC设置“报警值”。在80件报警之后,按照每10件抽检一件的措施检查止口槽加工情况,过程中如有崩边则换刀片。直至刀具完成200件寿命后下刀,确认曲轴孔边缘及止口槽无崩边避免缺陷流出。

此种方法在于缩小数值抽检范围,让流水线工作更趋于标准、科学和严谨。在充分调配生产因素的基础上降低成本,对比此前可能多耗费一些时间,但对于降低增压产品的报废率具有重要的推动力。

5.3 优化刀具参数

针对刀具加工参数不合理的问题,可以通过前期的验证,根据经验值对刀具参数进行优化。在发现刀片磨损有所缓解之后,开启“工程变更验证申请单”对刀具加工参数进行验证。参数的设置是一个不断优化的过程,即便是在此次将增压产品的报废率降到了合理区间,也要不断记录探索、总结分析,不断优化,以此提高刀具加工参数的性价比,实现最优利用率。

5.4 优化刀片结构和材质

针对刀片材质、结构形态的问题,可以通过加大刀片前角、提高刀刃锋利性和降低刀片切削力进行优化,并通过TCR表对3款优化刀片进行验证。另外,虽然优化后的第2种和第3种新刀片就价格而言优势明显,但工件单件制造成本(CPU)还需根据刀片寿命来定。因此3个方案都必须进行验证,也是在这3种方案中寻找最具性价比、时效性的解决方案。同时,也不能一味购买,要在借鉴的基础上加大研发力度,实现自己的解决方案。

6 结束语

增压发动机是为汽车提供动力的核心部件,其装配生产过程对其生产效率和质量都起着至关重要的作用,因此对于降低增压缸体报废率的研究,能够让相关人员对于增压缸体流水线有更为深刻的认识,也在各方面的细节中不断趋于完美。特别是对于增压缸体报废率主客观因素的分析中,哪些是重点,哪些是难点,如何进行改进,本篇文章都给予了深刻的总结分析。同时,我们要清醒地认识到当下工艺流程中还有哪些不足,不断提高流水线的工艺水准,不断追求更低的报废率。