浅谈连续重整装置催化剂再生控制系统改造

刘宝旗

(中海石油舟山石化有限公司,浙江 舟山 316000)

连续重整是一种石油二次加工技术,加工原料主要为低辛烷值石脑油等,利用铂-铼双金属催化剂,在500 ℃左右的高温下,使分子发生重排、异构,增加芳烃的产量,提高汽油辛烷值的技术。连续重整装置具有良好的催化剂再生工艺,催化剂使用寿命长、建设费用低、对环境影响小、可靠性高、收益高、粉尘少等优点。

1 原有控制系统存在的问题

某公司连续重整装置的催化剂再生控制系统实现了催化剂的连续稳定运行,并保持催化剂的良好性能。该控制系统由两部分组成: 保护部分和控制部分,保护系统一般采用分散控制系统(DCS),控制系统采用的是可编程序控制器(PLC),在运行过程中主要存在以下几个问题:

1)控制程序以“黑匣子”形式运行,其内部控制逻辑不对用户开放,生产中出了问题无法自行查找解决,导致了很多故障不能及时解决。

2)早前的系统存在硬件停产,处于生命周期的末端,故障较多且备件购买困难。

连续重整再生控制系统无论软件和硬件出现问题,均会导致连续重整催化剂不能循环再生,若问题是暂时的,需要该装置降低加工负荷、降低反应温度,导致产品纯度、芳烃收率及汽油辛烷值降低;若问题不能解决,则需切断该装置的进料。所以该控制系统的隐患,给连续重整装置的生产带来安全问题,直接关系到连续重整装置能否长周期满负荷安全稳定地运行,因此,急需对该控制系统进行改造,以满足连续重整装置的稳定运行。

2 催化剂再生单元工艺流程概述

连续重整装置催化剂再生工艺流程如下: 将来自重整第四反应器积碳的待生催化剂经待生催化剂提升系统提升至催化剂分离料斗,在分离料斗中除去催化剂粉尘,接着催化剂流经再生器,进行烧焦、氯化、干燥、冷却后流经氮封罐隔离系统,再流经闭锁料斗,经闭锁料斗循环后,经再生催化剂提升系统提升至重整反应器顶部的还原段进行还原,还原后的催化剂再依次流经重整第一,第二,第三,第四反应器完成一个完整的催化剂再生循环。

3 再生控制系统技术改造的目标及内容设想

3.1 技术改造目标

对原催化剂再生控制系统进行技术改造实现该控制系统国产化,保留原再生控制系统的功能和人机操作界面基础上,同时增加系统诊断与事故记录功能,便于系统的维护。

3.2 技术改造内容

再生控制系统技术改造相关内容有以下几点:

1)完善PES程序。分析原控制系统的循环程序,同时对现有的实际参数进行模拟仿真试验、计算及分析,为催化剂稳定的循环及闭锁料斗参数的设定提供依据。

2)改进闭锁料斗循环的差压控制。改进闭锁料斗补偿阀的斜坡曲线,稳定闭锁料斗二次提升气压力与催化剂提升管压力的差压;将闭锁料斗补偿气压力与闭锁料斗缓冲区压力的差压、闭锁料斗二次气提升压力与提升管差压等信号通过高速差压回路(PDIC)控制,使闭锁料斗系统的各个差压稳定,从而使催化剂流量控制更加稳定。

3)监测催化剂的整个循环流程。监测工艺参数变化与调节阀开度的变化情况,闭锁料斗控制曲线不断自适应调整优化,降低催化剂循环速率出现偏差的概率,从而降低再生系统发生故障停运的概率;监控工艺参数和各电加热器停机信号,分析其间关联趋势,以达到保护工艺设备的目的;基于DCS对催化剂再生单元开发的顺序控制、差压控制、自诊断等软件包,对温度、压力、差压等参数进行分析和研究,将因操作不当造成设备损坏或催化剂损害的可能性降至最低;保留原有操作期间向再生系统添加催化剂的功能与清除再生系统的催化剂粉尘的功能,继而保证重整反应与再生系统不受影响。

4 改造方案

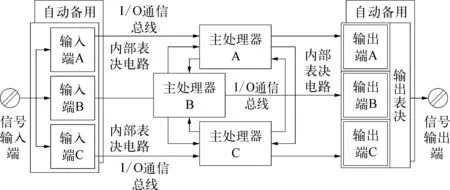

该装置再生控制系统改造采用1套具有三重冗余容错的TMR结构的DCS。该系统应用简单,用户只需将传感器和执行器的信号线连接至系统I/O模块对应的接线端子板上即可;只需要编写1套应用程序下装,3个主处理器即可同步执行。系统最大的特点是具有能同时满足高可靠性、高可用性的容错控制能力,强大的自诊断功能可以识别系统元件的故障,并允许在继续完成指定任务的同时,对故障元件进行在线修复而不中断操作过程,TMR结构如图1所示。

图1 TMR结构示意

再生控制系统与DCS采用通信卡上的9针穿口,通过串行通信电缆进行连接,实现Modbus通信。再生控制系统通过通信卡输出浮点信号和数字量信号,DCS通过通信卡读取信号后,与通信卡上的以太网接口通过网线与操作站进行通信。操作站通过下位软件读取信号,通过上位软件实现显示功能。再生系统使用通信卡上的以太网接口与网络交换机通过网线进行通信,现场工程师站使用以太网接口与网络交换机通过网线进行通信。再生控制系统网络通信架构如图2所示。

图2 再生控制系统网络通信架构示意

闭锁料斗控制系统改造保留现有辅操台上的急停按钮及进入系统的接线方式不变;保持旁路、加料等选择开关控制功能不变,用HMI画面软开关来实现。

5 改造后的系统特点

催化剂再生控制系统采用DCS改造后具备以下功能:

1)保护功能。系统改造后,当工艺参数达到联锁值能够自动触发联锁,从而保护催化剂再生流程稳定和设备安全。所具备的保护功能有: 催化剂再生的冷停车、热停车保护功能,氮气阀的开/关、空气阀的开/关、再生器下部空气供应阀(失业阀)开/关、注氯阀的开/关、再生催化剂提升线阀的开/关,再生器的启动/停止、待生催化剂隔离系统启动/停止、再生催化剂隔离系统启动/停止、催化剂冷态提升的启动/停止顺控、催化剂卸粉系统顺控、催化剂黑烧/白烧控制等。

2)控制功能。将闭锁料斗的上、下平衡阀阀线数据及闭锁料斗缓冲区压力/再生催化剂二次提升气压力差压控制的补偿阀阀线数据,直接设置在DCS自带的具有编写、组态和SOE等功能的程序中,解决阀线数据不能在人机交互界面直接下载、补偿阀阀线数据也不能上传的问题。正常生产中,若需增加补偿阀的补偿调节作用,需修改补偿阀阀线数据,由工程师依据闭锁料斗缓冲区

压力与再生催化剂二次提升气压力的差压及其调节阀控制指令的变化情况在线调整完成。

改造后,氮封罐与再生器压差及氮封罐与闭锁料斗压差的高选控制、催化剂流动的启动/停止、闭锁料斗缓冲区压力与再生催化剂二次提升气差压控制(含差压控制阀及补偿阀的差压PI控制;差压控制阀PI控制及补偿阀的斜坡控制)、再生催化剂循环速率控制、待生催化剂循环速率限制控制等,不发生改变。

同时,改造后再生控制系统冷停车、热停车的条件及动作情况,氮封罐与再生器压差及氮封罐与闭锁料斗压差控制,闭锁料斗循环等控制不发生改变。

6 结束语

针对连续重整装置催化剂再生原有控制系统存在程序无法修改,控制系统的备品备件处于生命周期的末端购买困难等问题,影响到该装置的平稳运行。在不改变原有操作界面模式下,采用DCS实现原有保护功能和控制功能。该系统的改造解决了原有系统控制程序封闭不能更改的难题,稳定了闭锁料斗二次提升气压力与催化剂提升管的差压回路,保障了该装置安全、稳定、长周期运行。