转台运动误差分离与角度优化技术研究

邵 萌,邵宪磊,安 冬,吴 昊,陈 喆

1.沈阳建筑大学机械工程学院;2.中国重汽集团汽车研究总院

0 引言

精密转台作为半导体设备、超精密加工和工业CT等行业的关键空间定位设备,具有极高的定位精度和旋转稳定性[1]。转台的运动误差受零部件加工、装配精度、机械磨损等因素的直接影响,导致相关精密设备的工作精度下降。快速精确地测量转台的运动误差是对转台运动误差进行补偿,提高旋转精度的重要一步[2]。

使用误差分离技术(EST)可以有效分离出被测工件的形状误差,获得高精度转台运动误差,而不受被测工件质量的限制[3]。常用的误差分离方法有反向法[4]、多步法[5]和多点法[6-7],其中,反向法和多步法操作简单但不适用于在线检测,多点法因测量精度高,适用于在线检测等优点而被广泛使用。F.Liu等[8]提出了四点法测量和分离高速高精度旋转轴的旋转误差和圆度误差;I.Hwang等[9]提出了一种精确测量旋转圆盘表面轮廓的方法,补偿了包含在测量表面轮廓信号中的三自由度误差运动;S.Baek等[10]提出了一种基于傅里叶变换的多探头误差分离方法来测量精密主轴的径向、轴向和倾斜误差。

传感器在周向的安装角度对多点误差分离方法的精度有较大影响,不合理的角度分布会导致某些包含真实形状误差的谐波分量被抑制,进而影响运动误差的分离精度[11]。文学等[12]建立了以误差传递系数为基础的测点位置优化函数,利用粒子群与遗传算法获取了三传感器的最优角度值。刘思遥等[13]利用多变量目标函数寻优法优化了传感器安装角度和采样数。杨赫然等[14]使用改进遗传算法对传感器安装角度和输出权值系数进行优化。虽然对于传统多点法分离技术,传感器安装角度的研究已经很深入,但是对于多点法安装角度有特殊要求的情况下,有必要对多点法的角度再进行深入研究。

本文提出了一种端面四点误差分离方法与三点法结合,将测量盘的圆度误差和平面度误差进行分离,精确测量出转台的五自由度运动误差;建立了端面四点误差分离方法的优化目标函数,采用SSA(麻雀算法)对不同谐波阶次下的传感器安装角度进行优化;然后利用仿真和实验的方式对所提出的方法进行了验证。

1 转台运动误差分离原理

1.1 转台运动误差测量系统

本文设计的转台运动误差测量系统如图1所示。该系统由精密转台、测量盘、参考平台、传感器夹具和7个电容式位移传感器等组成,图1中1~7是7个电容式位移传感器的编号。

图1 测量系统

如图1所示,该测量系统采用了双层结构的传感器布置方式。传感器5~7在检测参考平台上沿转台转轴的径向方向布置构成采集系统的第1层,采集的混合误差数据包含转台x、y方向的径向运动误差以及测量盘的圆度误差。传感器1~4在检测参考平台上沿转台转轴的轴向布置,构成采集系统的第2层,采集的混合误差数据包含了转台绕x、y轴旋转的倾斜运动、轴向运动误差以及测量盘下表面的平面度误差。上述7个传感器所采集的跳动数据均为多种误差的耦合,需要准确分离出测量盘的形状误差并将相互耦合的运动误差进行解耦,才能精确获得转台的运动误差。

本文提出的转台运动误差分离方法,在径向上应用三点误差分离法,分离出测量盘的圆度误差以及安装偏心误差,获得转台的径向回转误差;然后,提出了一种端面四点误差分离方法,将其应用于轴向,该方法能够分离出测量盘下表面的平面度误差,对转台的倾斜误差和轴向跳动误差进行解耦。在文献[15]中,已经对三点法进行了详细的介绍,下面主要解释本文提出的端面四点误差分离方法的原理。

1.2 端面四点误差分离方法

端面四点误差分离方法是以径向四点法理论为基础提出的一种新的误差分离方法,通过对4个传感器采集的误差数据进行分析,建立轴向混合误差的数学模型,在基于傅里叶变换理论分离出平面度误差后,解耦并提取出转台的倾斜和轴向运动误差。

如图2所示,该端面四点误差分离方法由4个传感器S1、S2、S3、S4组成,传感器S1和S3布置在X轴上,S2和S4与S1呈一定角度布置。4个传感器所采集的信号是测量盘平面度h(θ)、倾斜运动误差γ(θ)、轴向运动误差δz(θ)的耦合。

图2 端面四点误差分离方法检测原理

在动态测量中,各传感器的输出Si(θ)可以表示为

Si(θ)=h(θ+φi)+r·γX(θ)sinφi+r·γY(θ)cosφi+δZ(θ)

(1)

式中:φi(i=1~4,φ1=0,φ3=π)为传感器与X轴之间的角度夹角;γX(θ)、γY(θ)为转台在θ处的倾斜运动误差在X、Y轴上的分量;r为4个传感器的测量位置所处的测量盘半径;h(θ)为测量盘的平面度误差;δZ(θ)为转台的轴向运动误差。

对式(1)中各传感器的输出信号分别乘权重系数1、a、b、c,按照此权重系数构造的线性方程为

V(θ)=S1(θ)+aS2(θ)+bS3(θ)+cS4(θ)

(2)

展开式(2)同类项可得:

V(θ)=h(θ)+ah(θ+φ2)+bh(θ+φ3)+ch(θ+φ4)+

r·γY(cosφ1+acosφ2+bcosφ3+ccosφ4)+

r·γX(sinφ1+asinφ2+bsinφ3+csinφ4)+

(1+a+b+c)δZ

(3)

若要分离出平面度误差,则使倾斜误差在X、Y轴上的分量γX(θ)、γY(θ)和轴向误差δZ(θ)为0,由此,可以得出权重系数。

(4)

消除倾斜误差与轴向误差后的信号加权和为

V(θ)=h(θ)+ah(θ+φ2)+bh(θ+φ3)+ch(θ+φ4)

(5)

对式(5)进行傅里叶变换,并应用傅里叶变换的时延相移性质可得:

V(n)=DFT(V(θ))=H(n)G(n)

(6)

式中:n为谐波阶次,n=0,1,…,N-1;N为每圈的采样点数;H(n)为平面度数据序列的傅里叶级数;G(n)为权函数的傅里叶级数。

G(n)=1+aWp1n+bWp2n+cWp3n

(7)

式中:p1=φ2N/(2π);p2=φ3N/(2π);p3=φ4N/(2π);p1、p2、p3均为传感器与X正半轴间隔的采样点数;W=ej2π/N。

对式(6)进行离散傅里叶逆变换,可以求得测量盘下表面的平面度误差为

(8)

由于传感器1、3的布置角度分别为0和π,所以传感器S1和S3的输出信号可以表示为

(9)

再通过式(8)求得平面度误差后,代入式(9)并联立两方程可以求得轴向误差δZ为

(10)

将δZ(θ)、h(θ)代入传感器1、2的信号表达式中即可使用式(1)求得倾斜误差γX(θ)、γY(θ):

(11)

本文提出的端面四点误差分离方法,成功分离出了被测测量盘的平面度误差并解耦了轴向误差与倾斜误差分量。

2 端面四点误差分离方法布置角度优化

使用多点误差分离方法时,传感器之间的角度分布不同,得到的测量结果也有较大差异,所以,传感器之间的角度间隔是影响分离精度的关键因素。传感器的角度优化是要保证各谐波阶次抑制总和达到最小化,避免谐波抑制的影响,以提高分离精度。与径向四点法不同,本文提出的端面四点误差分离方法将1、3传感器进行固定,所以仅需针对传感器2、4进行优化,在优化过程中,由3个变量变成了2个变量,提高了优化速度。

2.1 建立优化目标函数

将被测平面轮廓曲线使用傅里叶级数形式表示:

(12)

式中:k为谐波阶次;Ak、Bk为各次谐波的余弦、正弦值。

将式(12)代入式(1)中,可以将各传感器的输出和用式(13)表示:

S0(θ)=(1+a+b+c)A0+λ1γy(θ)+μ1γx(θ)+

Akμk)sinkθ]+(1+a+b+c)δZ(θ)

(13)

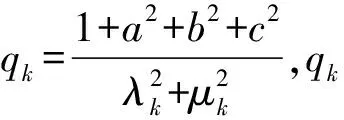

令:

(14)

式中:a、b、c的约束条件由式(4)确定;φ1=0;φ3=π。

将S0(θ)进行傅里叶级数展开可得:

(15)

式中:s0为S0(θ)的傅里叶级数的0阶项;Fk、Gk为各阶谐波的傅里叶系数。

由式(13)和式(15)得:

(16)

设端面4个传感器的方差均由σ2获得,通过误差分析,得出测量误差的均方根为

(17)

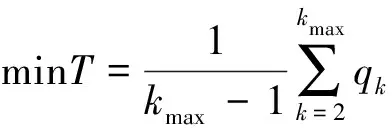

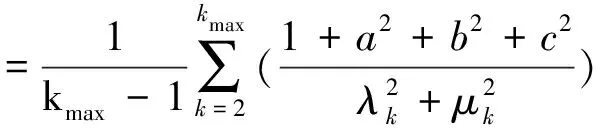

(18)

式中kmax为最大谐波次数。

2.2 基于SSA的传感器角度优化

根据2.1节推导的目标函数可以看出参数a、b、c与λk、μk都是关于角度φi(i=1,2,3,4)的函数,所以端面四点误差分离方法的传感器位置优化是典型的关于角度φ1和φ3的多目标优化问题。本文将采用麻雀算法(SSA)对给定谐波阶次下的传感器布置角度进行优化。

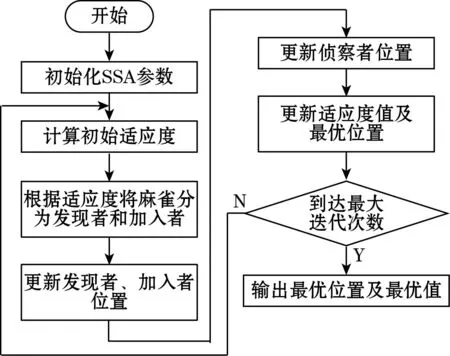

使用SSA优化传感器布置角度的流程如图3所示,具体步骤如下:

图3 SSA优化角度流程图

1)初始化麻雀搜索相关参数。麻雀种群规模pop=200,最大迭代次数m=200,发现者的规模为整个种群的20%。

2)确定变量与搜索范围。端面四点误差分离方法将传感器1、3的角度固定,即φ1=0、φ3=π,在优化计算中,仅对传感器2、4与传感器1之间的角度值进行优化,φ2与φ4的取值范围分别是[0,π]、[π,2π]。

3)更新发现者位置。计算每只麻雀的适应度值,确定发现者最优位置和全局最差位置。

4)更新加入者的位置。加入者始终关注着发现者,当发现者搜寻到适应度更高的位置时,加入者迅速前往较优的位置。

5)更新侦察者的位置。位于边缘位置的麻雀,比较容易被其他捕食者攻击,它们必须不停地向位于安全位置的麻雀靠近,避免被捕食。

6)计算种群个体新位置的适应度值,将更新后的适应度值与原来的最优值进行比较,更新发现者最佳位置和全局最差位置。

7)判断迭代次数,如不满足最大迭代次数,重复进行步骤3)~步骤6)。

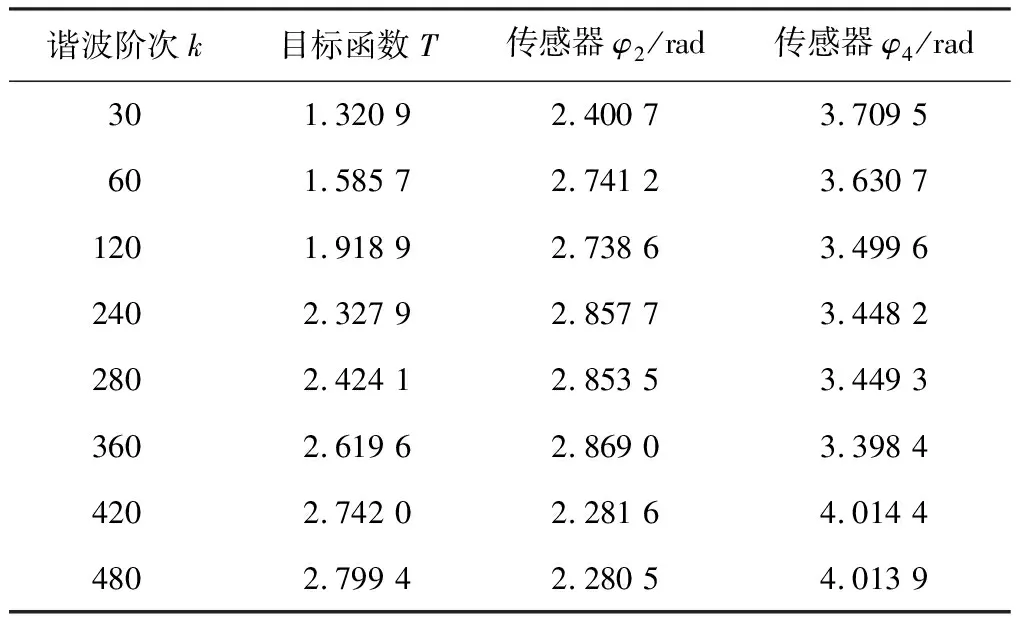

本文利用SSA算法对不同谐波阶次下的传感器安装角度的优化结果如表1所示。通过表1可以看出,目标函数值随着谐波阶次的增加呈现逐步增大的趋势,说明随着谐波阶次的增加,对应的最优角度下所产生的谐波抑制误差也会变大。

表1 不同谐波阶次下的优化结果

优化结果显示,传感器2、4的最优安装角度在不同谐波阶次下变化较为平稳,均在一定范围内波动,φ2的最优布置角度在2.280 5~2.869 0 rad之间,而φ4则在3.398 4~4.014 4 rad之间。通过以上分析可以得出,在实际测量过程中的固定谐波阶次下,将传感器分别固定在对应的最优角度处,即可在最大程度上避免谐波抑制,减小测量误差。

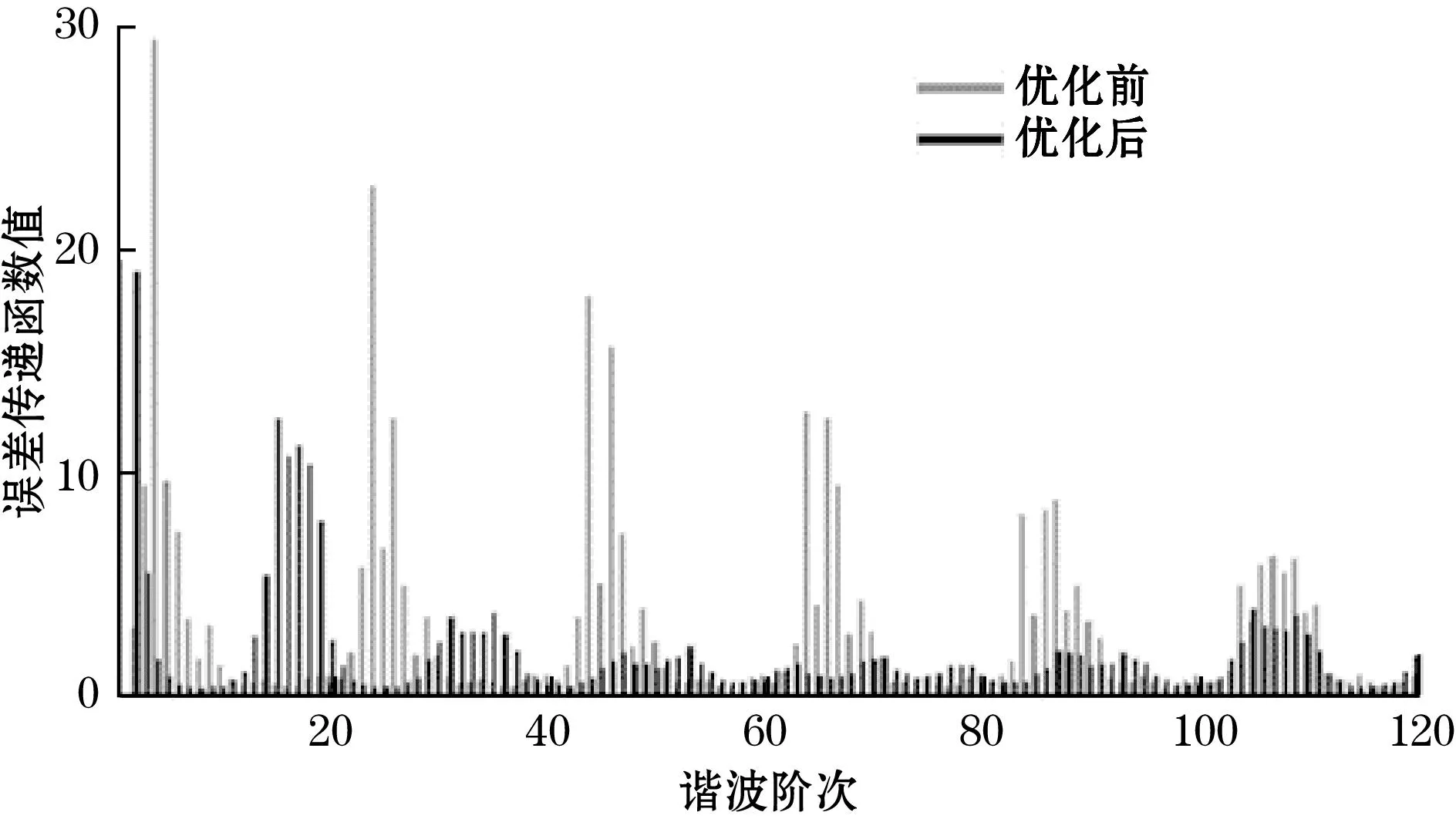

取120阶谐波阶次下优化前后的角度布置所引起的误差进行分析,绘制的误差传递函数曲线如图4 所示。可以明显看出,优化后的角度(0°、156.91°、180°、200.51°)整体误差传递函数值相较于优化前的角度(0°、39.37°、180°、326.25°)较小,达到了优化目的。

图4 优化前后的误差传递函数值

3 仿真与实验研究

3.1 仿真测试分析

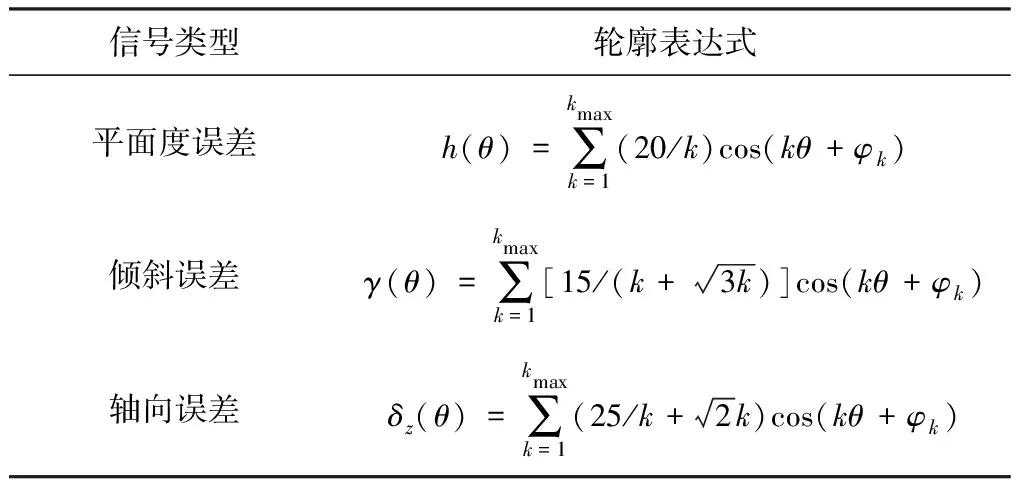

为了验证本文所提出的端面四点误差分离方法的可靠性,首先进行了该方法的仿真测试。使用傅里叶级数的形式设定了转台的运动误差和测量盘的形状误差,如表2所示。表中,φ为各次谐波对应的相位,在[0,2π]内呈等概率分布,最大谐波阶次kmax=420。

表2 仿真信号

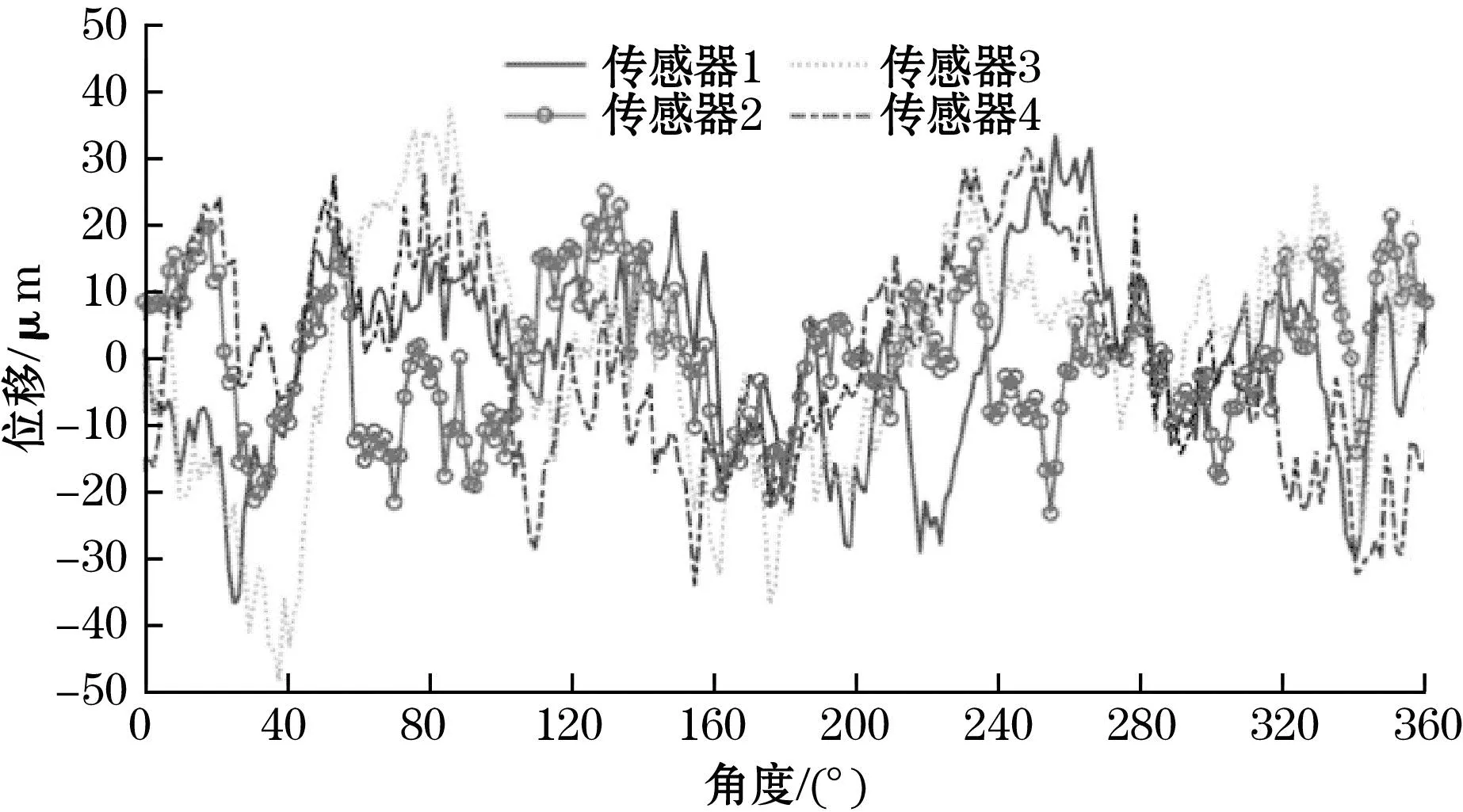

仿真计算时对参数进行如下设置,被测测量盘直径D为90 mm,端面4个传感器的测量位置所处的圆盘半径r为40 mm,转台1个回转周期的采集点数N=256。仿真的误差信号组合模拟生成各个传感器的采集信号,如图5所示。

图5 传感器采集信号曲线

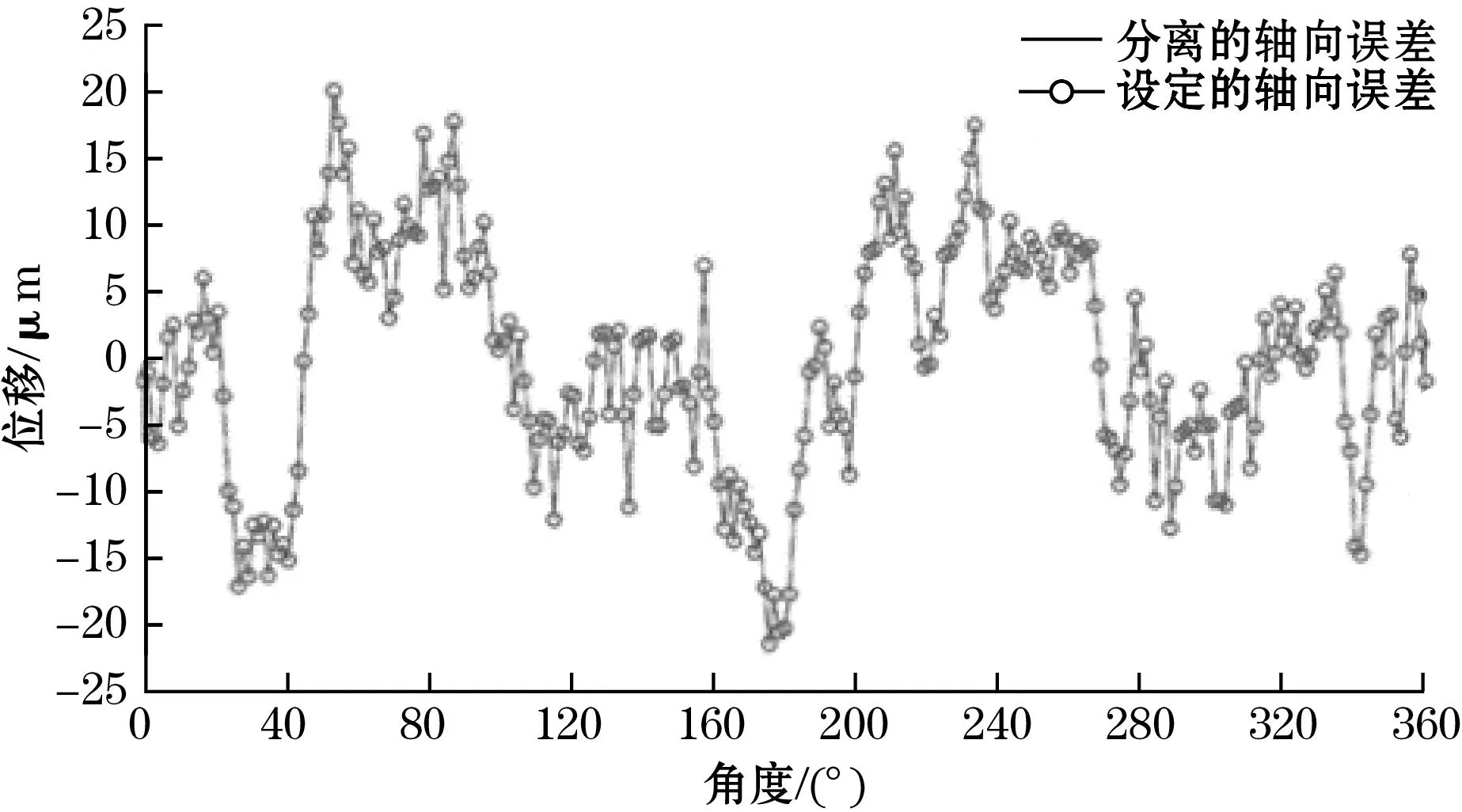

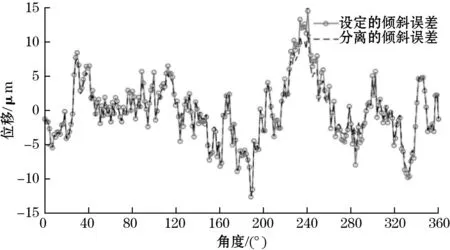

使用本文提出的端面四点误差分离方法,对模拟生成的信号进行处理,将测量盘的平面度误差进行分离,并解耦倾斜误差与轴向误差。传感器的布置角度采用最大谐波阶次为420的最优角度,则4个传感器布置角度为0、2.281 6、π、4.014 4 rad。倾斜误差与轴向误差的分离结果如图6、图7所示。

图6 分离的轴向误差与设定的轴向误差对比图

图7 分离的倾斜误差与设定的轴向误差对比图

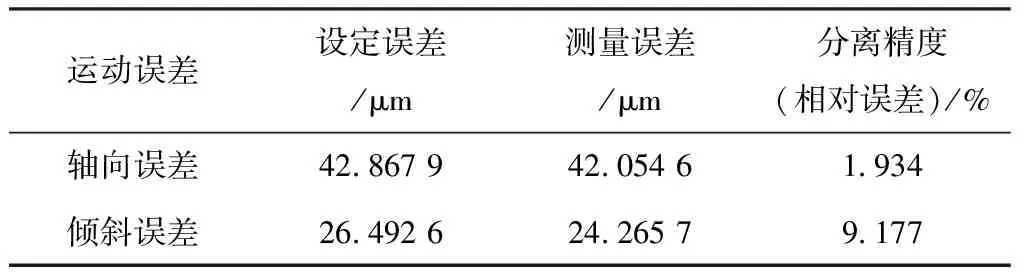

图6和图7为仿真信号通过端面四点误差分离方法得到的轴向和倾斜误差。其中,倾斜误差运动是将偏转角折合到测量盘Φ80 mm圆周下端面沿轴向的线运动误差。由图6、图7可知,经过误差分离后获得的运动误差与仿真设定的误差信号吻合度很高,说明了端面四点误差分离方法能够完整地将测量盘平面度误差去除,更加精确地得到转台的运动误差。表3是运动误差的分离结果,其中,分离精度由式(19)计算得出。轴向误差和倾斜误差的分离精度(相对误差)分别为1.934%和9.177%,证明了该方法对形状误差分离的有效性,为转台运动误差测试提供了理论依据。

表3 运动误差分离结果

(19)

3.2 转台运动误差测量实验

为了测试本文提出的端面四点误差分离方法与三点法结合对精密转台运动误差的测量精确性以及工程实用性,对测量系统进行搭建,并进行测量。本实验系统主要包括ERSP50型微型精密电控转台(跳动量为10 μm),NS-CDCS14型纳米电容传感器(测量范围200 μm,分辨率达2 nm),电容传感器控制器,测量盘等。根据优化结果,选择最大谐波阶次kmax=420时的最优布置角度,对参考平台上的传感器安装位置进行设计,搭建的实验装置如图8所示。为了避免振动影响,将测量系统放置在气浮隔振平台上。

图8 实验装置

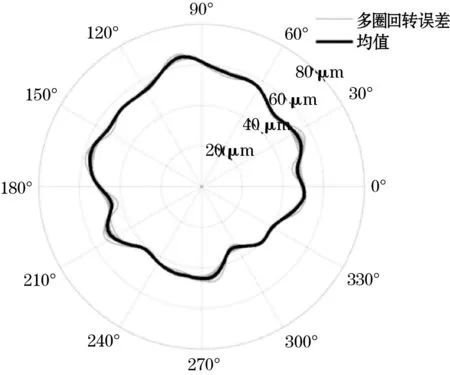

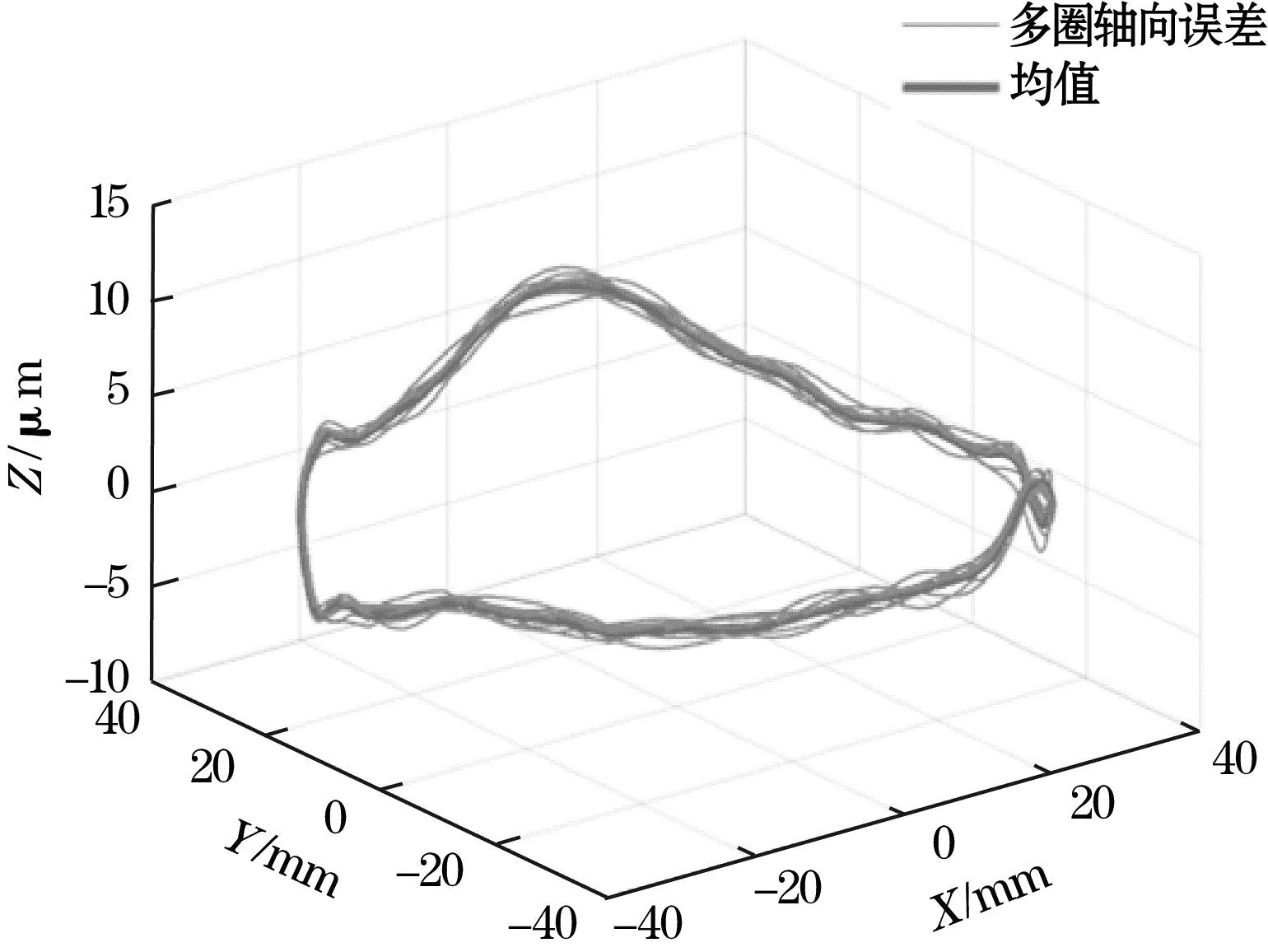

设置转台的转速为1 r/min,每圈采集128个数据点,轴向布置的4个传感器和径向布置的3个传感器分别采集10圈混合误差数据。由于环境因素的影响,首先对采集的误差数据使用FIR低通滤波进行去噪处理,然后使用误差分离算法将标准测量盘的形状误差去除,得到的10圈径向回转误差、倾斜误差、轴向误差以及各项误差的均值如图9~图11所示。

图9 误差分离后的回转误差

图10 误差分离后的倾斜误差

图11 误差分离后的轴向误差

通过图9~图11可知,采集的多圈数据在经过误差分离去除测量盘形状误差后,得到的运动误差轮廓基本重合,说明本文提出的误差分离方法可以有效分离出测量盘的形状误差。经误差分离算法获得的平均轴向误差为8.241 2 μm,与该转台参数中的最大跳动量在10 μm以内相符合,验证了该误差分离算法可以精确测量出转台的运动误差。

4 结束语

本文提出的一种基于多点法的转台运动误差测量方法,解决了目前测量方法对被测工件精度要求较高,形状误差分离不彻底的问题。提出了一种端面四点误差分离方法,在分离出测量盘形状误差的同时完成了倾斜误差和轴向误差的解耦,并且利用SSA获得了该方法在不同谐波阶次下的最优传感器布置角。并通过仿真和实验的方式验证了该方法的精确性。

1)仿真测试表明:端面四点误差分离方法在分离出被测工件的形状误差后,分离的轴向和倾斜运动误差精度值分别为1.934%、9.177%,误差分离效果较好。

2)实验结果表明:使用本文所提出的误差分离算法对采集的多圈数据进行分析,得到的运动误差重复性较高,运动误差与转台标定误差相符合。