光伏电池生产企业危险源辨识及安全评估要点研究

关 星

(隆基乐叶光伏科技(西咸新区)有限公司,陕西 西安)

引言

光伏电池企业属于新能源企业,在当前新能源绿色环保理念逐渐兴起的背景下,得到了迅猛发展[1]。与其他工业生产企业存在一定的差异,光伏电池企业在实际生产过程中,涉及的生产设备工艺复杂,存在较多的危险源与风险点[2]。一旦危险源得不到有效的控制评估,容易引发火灾事故、中毒事故、设备损坏人员受伤事故等安全事故[3]。针对以上问题,科学合理的光伏电池生产企业危险源辨识及安全评估方法至关重要,因此,本文提出了如下文所示的危险源辨识及安全评估方法的研究。

1 光伏电池生产企业危险源分类

在对光伏电池生产企业危险源进行辨识与安全评估之前,本文首先对当前光伏电池生产企业的实际生产情况与特征作出了全方位的动态分析,获取企业生产运行中存在的危险源,并对危险源作出了分类,为后续危险源的辨识工作与安全评估工作提供参考依据。

从光伏电池生产企业生产运行中使用的设备设施角度研究,得出如表1 所示的设备设施危险源清单。

表1 光伏电池生产企业危险源清单

如表1 所示,为本文设计的单晶硅光伏电池生产企业危险源清单。根据危险源清单中的能量载体种类可以得知,在光伏电池企业生产过程中,虽然不同类型设备设施风险源对应的能量载体较接近,但是危险源的危害因素与危害特性均存在较大的差异。

2 辨识危险源

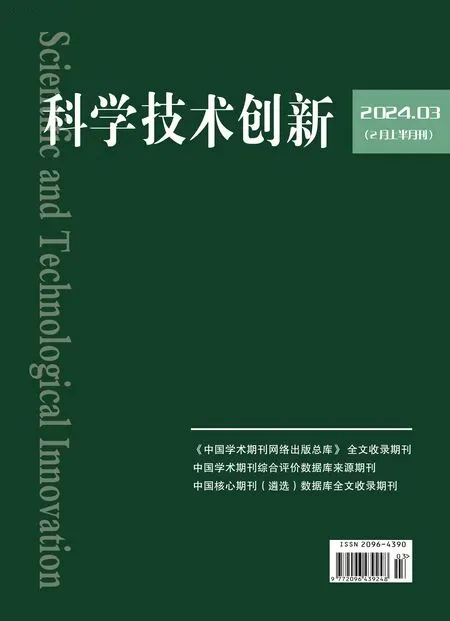

在上述光伏电池生产企业危险源分类完毕后,接下来,对危险源进行合理辨识。首先,根据光伏电池生产企业生产运营环境的实际情况与条件,建立生产环境风险指标体系,如图1 所示。

图1 企业生产环境风险指标体系

如图1 所示,在本文构建的环境风险指标体系中,主要包括生产运营事故发生因素与生产运营事故后果因素,两个因素对应的危险源及其存在一定的差异。依据层次分析法原理,对各项危险源进行分解处理,提取其中潜在的特征值与特征向量[4]。在此基础上,采用预先危险性分析方法,对光伏电池生产企业中存在的危险源进行辨识,并计算各项危险源的危险指数,进而根据危险指数值,获取危险源辨识结果[5]。光伏电池生产企业危险源危险指数计算公式为:

式中:Sa表示光伏电池生产企业危险因素最大储存量;Q 表示光伏电池生产企业生产运营场所最高容许危险因素浓度。通过计算,得出生产企业危险源危险指数,为辨识危险源提供参考依据。对比各项危险源的危险指数值,获取危险指数之间的差异性,反映危险源存在风险的水平,得出最终的光伏电池生产企业危险源辨识结果[6]。

3 建立危险源评价模型

基于上述危险源辨识完毕后,获取到危险源辨识结果,接下来,建立光伏电池生产企业危险源评价模型。

通过计算企业生产危险度,得出光伏电池生产企业危险源的危险程度,计算公式为:

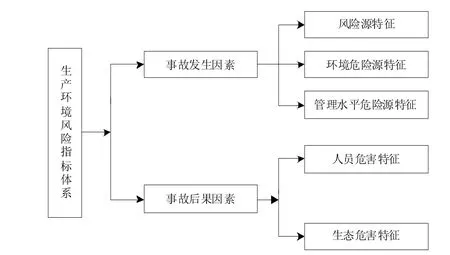

如图2 所示,首先,输入上述获取到的危险源辨识结果,结合企业生产运营环境与条件的实际情况及特征,确定危险源中的风险评价因子类型,进而选取并确定危险源评价模型迭代运行的相关评价参数。根据评价模型的迭代训练,预测危险源得不到及时控制评估时,可能给企业生产带来的事故后果。最后,依据企业可接受风险水平,按照危险源危害特性的不同,对危险源危害性进行评价分级处理。本文总共将危险源划分为4 个等级:一级危险源属于重大危险源,评估控制不及时会对光伏电池生产企业造成严重的安全事故;二级危险源属于中度危险源,应当根据其实时变化情况,及时制定安全评估方案措施,避免其发展成重大危险源;三级危险源属于一般危险源,风险较低,对其作出监控评估即可;四级危险源属于轻度危险源,不会对企业生产造成不利影响,定期监控评估即可[7]。危险源评价分级处理结束后,输出危险源评价结果。

图2 光伏电池生产企业危险源评价模型

4 设计危险源安全评估方法

在上述危险源评价模型建立完毕后,得出光伏电池生产企业危险源评价与分级结果。在此基础上,设计相应的危险源安全评估方法。

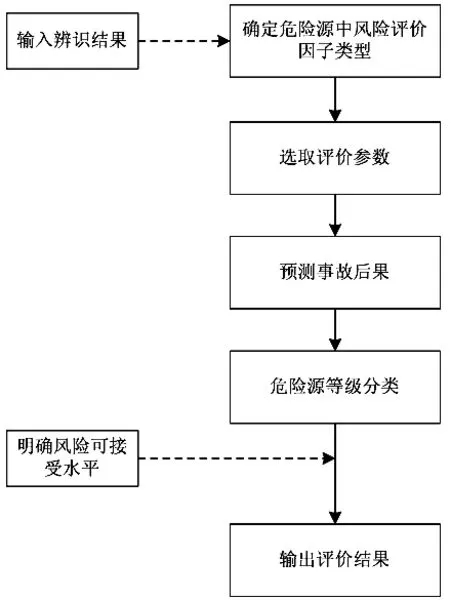

首先,对光伏电池生产企业危险源事故触发原因进行分析,构建企业危险源事故触发模型,如图3 所示。

图3 企业危险源事故触发模型

通过图3 构建的危险源事故触发模型的分析作用,可以清晰地得知触发事故的直接原因、间接原因以及事故经过,为设计危险源安全评估方法提供了基础保障与有力支持。

在此基础上,分别从减少企业生产安全隐患与降低生产差错几率两个方面,对危险源进行安全评估,进而实现减少光伏电池生产企业安全事故的目标[8]。首先,基于减少企业生产安全隐患来说,本文认为,应当定期对生产设备设施进行检修、改造与更新,进而提高生产设备设施运行的安全性,降低企业生产运营中物的不安全状态。基于降低生产差错几率来说,本文认为应当对生产运营工作人员进行甄选、培训与激励,减少企业生产运营中人的不安全行为。综合企业生产中人与物两个方面危险源的有效控制评估,能够在快速时间内减少企业生产的安全缺陷,全面实现危险源安全评估的目标。

5 评估效果分析

综合上述内容,便是本文针对光伏电池生产企业生产过程中存在的危险源,提出的辨识及安全评估方法的整体流程。在本文提出的危险源辨识及安全评估方法投入光伏电池生产企业实际运行前,需要对其评估的可行性与效果作出全方位的分析验证,避免投入运行后辨识及评估效果较差,不利于提高光伏电池生产企业生产的安全性与稳定性。

选取S 光伏电池生产企业作为本次研究的依托,该企业属于新能源有限公司,以硅片为主要的原料,生产太阳能电池。该生产企业专注于生产中小功率高压电源模块,具有完全知识产权与创新技术,集研发、生产、服务以及销售于一体,对优化光伏与储能电源特性需求具有重要作用。在掌握S 光伏电池生产企业的相关信息后,将上述本文提出的危险源辨识与安全评估方法应用到该企业中。

为了进一步提高实验结果的客观性,本文在实验中引入对比分析的方法原理,将本文提出的危险源辨识及安全评估方法作为实验组,传统的危险源辨识及安全评估方法作为对照组,分别对两种方法的应用效果作出检验与对比。随机选取2 个一级重大危险源,标号为A-1#01、A-1#02,2 个二级中度危险源,标号为A-1#03、A-1#04,2 个三级一般危险源,标号为A-1#05、A-1#06。对6 个生产企业危险源进行合理的辨识与安全评估,采用MATLAB 分析软件,统计计算两种方法安全评估后,6 个生产企业危险源的危险度值,并对比,绘制如图4 所示的危险源危险度值对比。

图4 危险源危险度值对比

图4 中,01 代表光伏电池生产企业硅烷储罐危险源;02 代表氢氟酸储罐危险源;03 代表镀膜工序危险源;04 代表清洗去磷硅危险源;05 代表扩散工序危险源;06 代表清洗制绒危险源。从图4 的危险度值对比结果可以看出,在两种危险源辨识与安全评估方法中,本文提出的方法应用后,6 个危险源对应的危险度值均在1 以下,且危险度值距离1 较远,表明本文提出的危险源辨识与安全评估方法应用效果优势显著,能够有效地降低危险源的危险度,提高生产企业生产运营的安全性与稳定性。在相关领域新能源企业生产运营中,可以大力引进本文提出的危险源辨识与安全评估方法,进而保障企业生产的有序开展。

结束语

综上所述,为了改善传统危险源辨识及安全评估方法在光伏电池生产企业中应用效果较差的问题,在传统方法的基础上,作出了优化设计,并结合光伏电池生产企业实际的生产情况与特征,提出了一种全新生产危险源辨识及安全评估方法。通过本文的研究,能够在快速时间内完成生产危险源的辨识工作,根据辨识结果,采取相应的安全评估方法。从图4 的对比结果可以看出,利用本文提出的方法进行光伏电池生产企业危险源辨识及评估,其危险源的危险度值较低,提高了企业生产运营的安全性,具有重要研究意义。