计及小信号稳定的智能电表通信故障同步诊断方法

芮光辉,薛晓慧,马晓琴,李炜东,于洋洋,刘庚

(1. 国网青海省电力公司 a. 营销部; b. 信通公司,青海 西宁 810008;2. 国网思极紫光(青岛)微电子科技有限公司,北京 100081)

0 引言

中国电力系统实行的“一户一表”政策已基本实现。目前智能电表数量大幅增加,智能电表在全国基本实现全覆盖。当如此大量的智能电表真正投入运行时,需要对智能电表的运行可靠性进行严格监控,及时诊断和修复电表故障[1]。智能电表的结构复杂,通常由液晶屏幕和多种集成电路等元件构成,在发生故障时,一般将故障划分为三大类,分别为:显示故障、计量故障以及通信故障[2]。

对于智能电表来说,其内部的通信功能负责电表数据的采集与传输,如果出现通信故障,那就会发生用户用电量的漏记或误记,降低用户对电力公司的信任,影响电力公司在社会上的口碑[3-4]。在智能电表通信故障的诊断中,因受到电表中小信号稳定性的干扰,影响最终故障诊断结果的准确性。因此本文提出一种计及小信号稳定的智能电表通信故障同步诊断方法。

1 通信故障同步诊断方法研究

1.1 建立智能电表通信结构

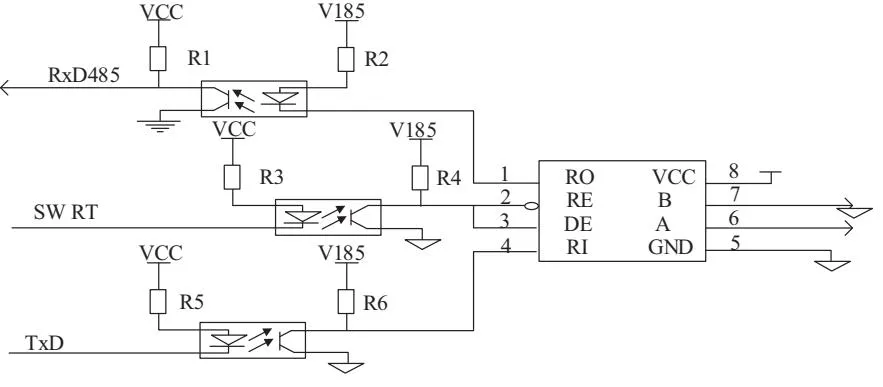

首先做好准备工作,收集智能电表在发生通信故障时的历史数据以及资料,掌握智能电表结构。选择智能电表中一个或多个不希望发生的事件,作为分析过程中的顶事件,对智能电表系统进行研究[5-6]。智能电表的通信功能模块中,主要使用的是RS-485通信芯片,该型号芯片能够通过光电耦合实现隔离。RS-485通信芯片的结构电路示意图如图1所示。

图1 RS-485通信芯片接口电路

图1中通信芯片接口电路内部的RO与RI端点的功能分别为通信信息接收的输出与输入,RE与DE之间的功能分别为接收使能端与发送使能端。在通信芯片处于半双工状态时,发送与接收过程是在同一个通道实现的[7-8]。

1.2 分析智能电表故障通信连接情况

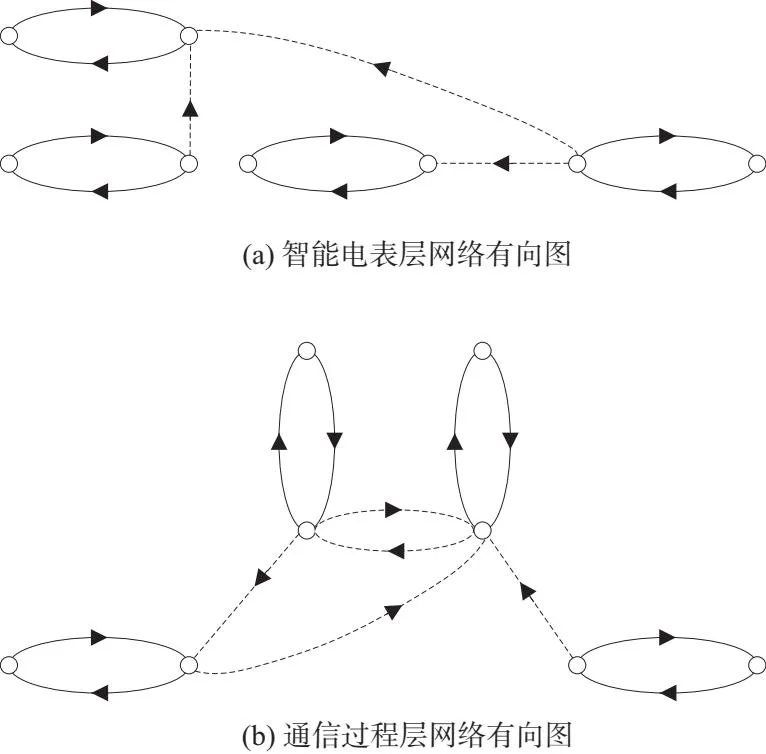

智能电表通信网络中的信息传递可以用一个通信网络的形式表示,智能电表内部的通信主要由智能电表层网络和通信过程层网络决定[9]。各个网络中的通信过程可以用有向图来表示,如图2所示。

图2 智能电表通信端口连接关系示意图

图2中,实线代表通信过程中的物理连接,虚线表示逻辑连接。物理连接则是电表中电子元件与合并单元之间存在一定的连接关系[10-11],其中的逻辑连接关系可以用矩阵Cp×p来表示,图2中的过程网络逻辑连接用矩阵可以表示为

(1)

在通信端口的连接关系中,虚线的连接线如果从点a指向了点b,那么矩阵中的元素cab显示为1,否则元素显示为0[12]。目前我国所使用的智能电表中,常用是通过配置参数对过程层的网络进行划分,可以用矩阵vk×p来表示网络中VLAN组的故障通信连接情况。逻辑连接关系矩阵Cp×p可以表示为

(2)

1.3 通信故障小信号稳定性优化

当智能电表通信过程产生故障时,电表内部会产生一些微弱的信号,根据这些微弱信号的振动变化,可以提高故障诊断的准确性。对于通信过程中的小信号,由于温度和电磁干扰,可能会发生一系列变化。因此,在提取通信故障的小信号时,有必要对通信信号进行滤波,以确保提取的信号受到的外部干扰最小,保持稳定性。在这个过程中,智能电表中拆分元件的数量不断增加,元件的操作能力也在不断提高。

为了对智能电表中的通信故障小信号进行滤波操作,本文使用MAX291滤波电表中的小信号,滤波过程中,存在以下关系:

(3)

式中:fCLK表示智能电表中的时钟频率;fc表示截止频率;fOSC表示小信号衰减到3dB时的截止频率,该值范围在0.1Hz~25kHz,需要保证整体信号的噪声最低。在小信号滤波的过程中,高通滤波电路的传递函数Au(s)可以表示为

(4)

式中:s表示高通滤波电路中的传递因子;R1、R2则为高阶滤波电路中的电阻;Aup(s)表示需要经过处理的小信号。为了防止智能电表中的自激振荡影响小信号的稳定性,电阻值需要满足

(5)

式中R3和R4表示低阶滤波电路中的电阻,在以上条件下,小信号的计算公式为

(6)

按照上述计算公式的要求设置电阻值,可以有效防止小信号自激振荡,保证故障同步诊断过程的准确性。

1.4 故障同步诊断方法

从智能电表检修的历史数据来看,所涉及到通信故障维修的数据中,可以将通信故障模式进行划分。为了更加直观地对智能电表进行故障分析,调查相关的通信故障原因,采用逻辑优化的方法建立故障树模型[13],如图3所示。

图3 故障树模型

在故障同步诊断过程中,在小信号稳定的情况下,通过对智能电表中的通信故障进行同步检测,即根据所建立的故障树,构造故障树中每个事件的故障发生概率,此时,小信号稳定,则结合推理算法逐个筛选不同的情况,设置证据变量状态。在同步进行通信过程中和故障诊断过程中,得到诊断事件过程中不同故障事件的发生概率变化如图4所示。

图4 智能电表通信故障后验概率变化

在图4的变化规律下,根据故障同步诊断过程中的时间点,能够大致推测出故障的类型,再进一步加以确定,完成智能电表通信故障同步诊断方法设计。

2 实验

2.1 实验环境

对于智能电表来说,通信模块的核心是RS-485总线,这是一种基础的通信方式。根据智能电表的具体情况,设定实验环境网络。在测试过程中,搭建9台SDH网络传输设备并配备电力网管服务器ESAM。搭建的智能电表通信环境如图5所示。

图5 搭建测试环境

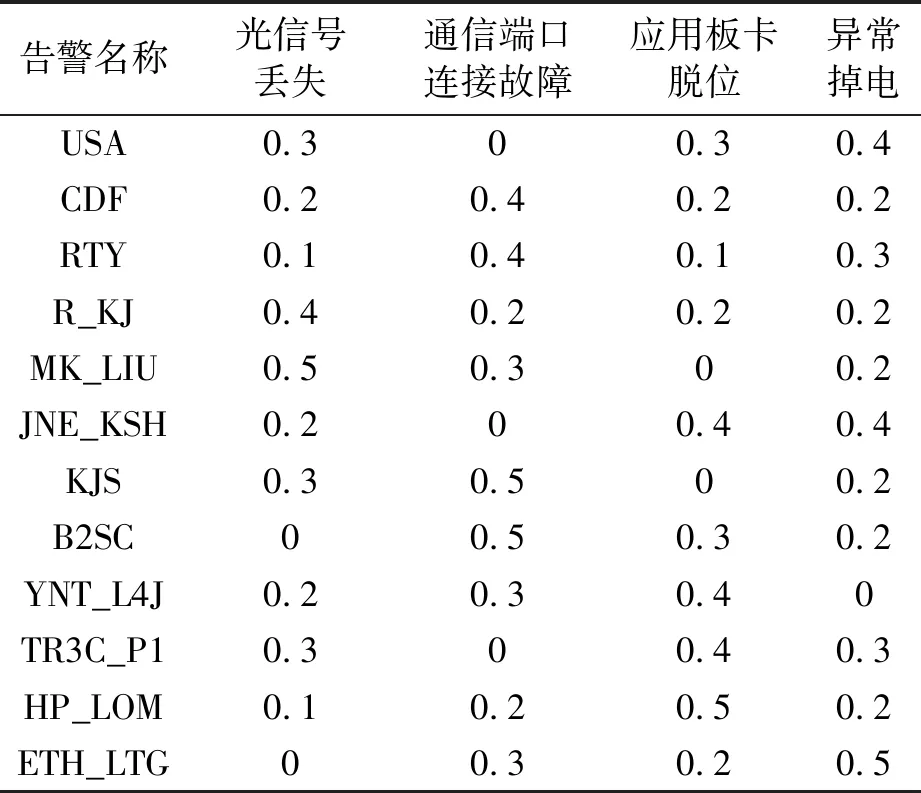

在图5的测试环境中,对智能电表的通信故障进行人为设置。对各个SDH进行物理连接,根据智能电表在日常应用中常见的故障类型,基于电表的历史数据,设定智能电表在通信中发生的故障类型以及其对应的归一化权值如表1所示。

表1 智能电表通信不同故障类型归一化权值表

在以上的实验环境下,对各个设备之间的物理连接进行检查,完成创建配置网元、时钟同步等调试之后,分别使用本文设计的计及小信号稳定的智能电表通信故障同步诊断方法和传统的基于贝叶斯网络的电网复杂故障推演新方法[14]进行测试,调整测试过程中的参数,对比两方法的故障诊断准确率。

2.2 实验结果对比

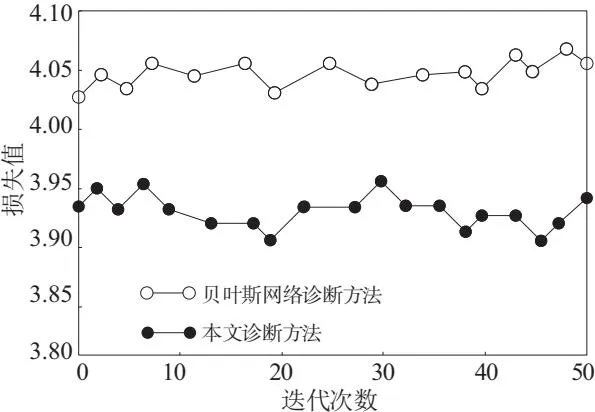

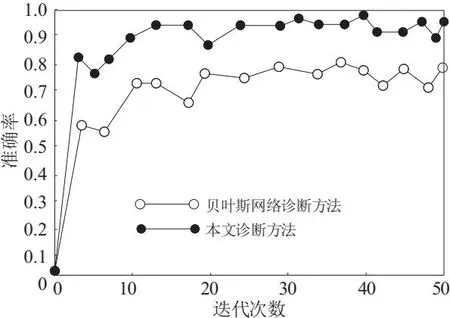

在实验中,分别设置不同的学习率并根据样本集的特点设计诊断方法的训练网络结构,基于该结构进行训练,得到学习率为0.01时两种诊断方法下的损失值、准确率变化情况分别如图6、图7所示。

图6 不同通信故障诊断方法损失值

图7 不同通信故障诊断方法诊断准确率

从图6和图7中可以看出,传统的贝叶斯网络诊断方法在学习率为0.01时,诊断方法的测试损失值在4.03~4.07之间振荡,没有下降的趋势。准确率经过多次迭代之后,保持在0.7上下浮动。而本文诊断方法的测试损失值在3.90~3.95之间振荡,准确率经过多次迭代之后,能够达到0.95以上。但是两种方法在学习率为0.01的情况下都没有收敛的趋势,因此调整学习率,得到不同学习率情况下,两种诊断方法经过50次迭代后的诊断准确率,如表2所示。

表2 不同学习率下诊断方法的准确率

从表2中的数据变化可以看出,随着学习率不断下降,两种方法的诊断准确率均有一定程度上升,降低到0.005时,准确率达到顶峰,贝叶斯网络诊断方法的准确率为0.904,本文方法的诊断准确率为0.982。

2.3 应用实验

对某电表厂生产的包括因各类原因拆回的电表、终端、互感器等计量器具高达15万只,随机抽取共计1 400只智能电表进行分析,其中,每一只需通过人工接收分类、派工分选检测、手动清洗入库等步骤,读取条码、识别外观并记录。有缺陷的,拍照上传,状态自动更新为待报废;条码无法识别的推出输送线由人工处理;再进行压缩空气吹洗,完毕后流转至仓位检测。

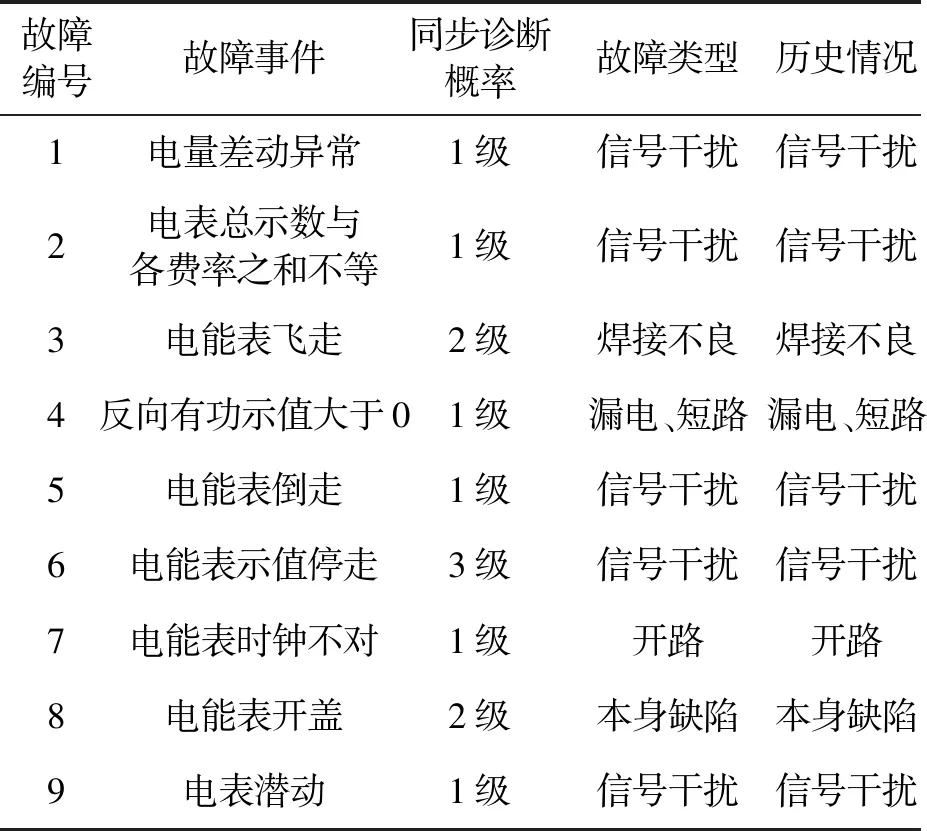

设同步诊断概率为3级,其中,1级为小于35%;2级为大于35%,小于75%;3级为大于75%,其诊断结果如表3所示。

表3 故障事件同步诊断结果

由表3可知,将同步故障概率分级后,可以明确给出故障原因,其中,故障编号为1,2,5,6,9的每个通信故障只对应一个故障原因,为信号干扰,说明故障树的节点具有唯一性,形成“通信故障—历史数据—同步诊断通信故障—故障类型识别—概率分级—历史数据”的闭环逻辑,通信故障模式划分较为直观明了,符合实际应用需求。

3 结语

针对智能电表在通信过程中所产生的故障同步诊断方法进行了优化,在同步诊断中,计及通信过程中的小信号稳定性,利用网络层有向图的形式分析智能电表故障通信连接情况,滤除发生频率高、影响大范围计量误差的小信号噪声,对于提高最终的故障诊断结果有良好的效果。

本方法虽然在故障诊断方面取得了一定的成绩,但也只是进行了初步的研究与探索,在以后的工作中,还可以在电表通信故障发生之前,通过小信号的变化进行预测和判断,从其故障危害性的角度进一步考虑。