不同回收和转移模式下再制造供应链生产决策研究

刘 志,明晨宇,龚本刚+,郑小雪,唐 娟

(1.安徽工程大学 经济与管理学院,安徽 芜湖 241000;2.上海大学 悉尼工商学院,上海 201899;3.闽江学院 新华都商学院,福建 福州 350018)

0 引言

再制造作为一种生产成本低、资源消耗少的生产方式被认为是应对资源短缺和环境污染问题的有效手段。如在Xerox公司生产的墨盒中有60%是再制造品,为公司节约了45%~65%的生产成本,减少了30万吨垃圾填埋[1]。鉴于此,多国基于生产者责任延伸原则颁布了一系列法规政策要求原始设备制造商(Original Equipment Manufacturer,OEM)和相关企业承担回收再制造责任。如2012年,我国发布了《废弃电器电子产品处理基金征收使用管理办法》[2],规定对电器电子产品的生产者或进口商定额收取基金,对从事电器电子产品回收的企业发放定额补贴。在工业实践中,许多企业出于对再制造成本、技术和品牌形象的考虑,将再制造业务通过外包或授权方式转移给第三方再制造企业(Third-Party Remanufacturer,TPR)。例如路虎将再制造业务外包给卡特彼勒,而路虎只负责再制造品销售;苹果公司通过线下门店和官网回收废旧品,将再制造业务授权富士康进行再制造品生产和销售[3]。再制造过程中资源节约和成本下降程度主要受产品可再制造性水平影响[4],而产品可再制造性水平主要由OEM在产品设计阶段决定[5]。然而,采取有利于再制造的产品设计方式不仅需要投入大量资金,还会加剧OEM面临低成本再制造品的竞争威胁。如高德纳公司的报告指出,低成本再制造墨盒的竞争使得打印机制造商损失惨重,导致部分打印机制造商降低产品可再制造性以阻止再制造。

目前,国内外学者已经从供应链末端的回收再制造、供应链前端的产品设计以及法规政策方面对再制造供应链运作决策问题开展了广泛的研究。在供应链末端回收再制造上,主要研究了回收渠道选择和再制造模式选择问题:①回收渠道选择方面,SAVASKAN等[6]最早研究了制造商直接回收、制造商委托零售商回收和制造商委托第三方回收3种回收方式的选择问题。在此基础上,公彦德等[7]和龚本刚等[8]从法规政策的角度,郭军华等[9]从消费者支付意愿差异的角度,讨论了制造商回收、零售商回收和第三方再制造商回收3种回收渠道选择问题;②再制造模式选择方面,熊中凯等[10]首次研究了制造商作为再制造商的经销商的合作模式,并对比了竞争模式和合作模式下的制造商盈利情况。ZOU等[3]通过比较OEM将再制造外包或授权给TPR两种模式,得到OEM和TPR更倾向于选择外包或授权模式的条件。在此基础上,郑小雪等[11]进一步研究了这两种模式下的再制造供应链协调问题。王娜等[12]、唐娟等[13]和姚锋敏等[14]分别从考虑碳税、公平关切、政府补贴和产品设计等角度拓展了对于外包和授权模式选择问题的研究。

作为影响再制造供应链决策的关键因素,产品设计和法规政策问题也同样备受关注。在产品设计方面,DEBO等[15]首次研究了市场细分条件下产品可再制造性水平决策问题,给出产品可再制造性水平的决策建议。WU[16-17]和夏西强等[18]在制造商与再制造商竞争环境下,研究了制造商产品设计决策以及产品设计对于双方竞争的影响。肖露等[4]和刘志等[19]构建了一个两阶段决策模型,分别从制造商和再制造商合作和竞争的角度研究了制造商产品设计决决策。在法规政策方面,刘志等[2,20]立足我国WEEE基金政策分别研究了我国基金政策对产品设计、废旧产品回收和再制造数量决策的影响。WANG等[21]探究了奖惩机制对不同权力结构下闭环供应链决策的影响。CHEN等[22]和夏西强等[23]研究了碳排放和补贴政策对于再制造数量决策的影响。

综上所述,学者们在研究再制造供应链运营决策问题上成果丰硕。在供应链末端决策方面,通常将不同回收渠道选择与再制造转移模式选择问题分开研究,分别讨论供应链成员对回收渠道或再制造模式偏好和决策差异,缺少对回收渠道和再制造转移模式问题的综合考虑。当前研究主要关注单因素对再制造供应链决策的影响,少有研究者分析不同影响因素对再制造供应链决策的综合影响。然而在实践中,企业决策恰好是综合考虑各种因素(包括政府基金政策、产品可再制造性设计、废旧产品质量不确定、回收再制造模式)共同作用的结果。因此,从多因素角度研究再制造供应链决策问题更具实践参考价值。

基于此,本文在考虑产品可再制造性设计和政府基金政策影响下,针对由一个OEM和一个TPR组成的再制造供应链,根据不同回收渠道和再制造转移组合模式构建4种回收再制造模型,探讨以下4个问题:①OEM和TPR更偏好哪种回收再制造模式,政府基金政策能否改变OEM和TPR偏好?②在4种回收再制造模式下,生产决策是否存在差异,基金政策是否影响生产决策?③政府基金政策对供应链利润、环境影响和消费者剩余的影响是什么,这些影响在不同的回收和再制造模式下是否不同?④政府应该如何设计基金政策以实现社会总福利最大化?

为解决上述问题,本文首先比较4种回收再制造模式中OEM和TPR的最优生产决策和利润,分析OEM和TPR对4种模式的偏好;其次,研究政府基金政策对生产决策、供应链成员利润、环境效益和消费者剩余的影响;最后探究在一定补贴水平下社会总福利关于环境税变化情况。研究结果可为再制造供应链成员决策的和政府相关法规政策的制定提供参考。

1 问题描述和符号说明

在一个原始设备制造商(OEM)和一个第三方再制造商(TPR)构成的再制造供应链中,OEM进行新产品可再制造性设计、生产和销售,售出的产品由OEM或TPR负责回收,收回的废旧产品通过授权或外包交付TPR进行再制造。此外,政府对OEM出售的新产品征收单位处理基金(环境税),并使用该征收财政收入专项补贴废旧产品回收者。

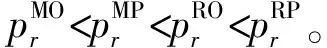

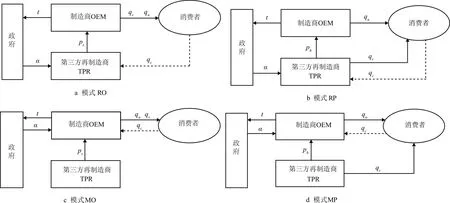

根据回收渠道和再制造转移形式的不同,构建4种回收再制造模型:

(1)TPR回收再制造外包模式RO OEM将再制造外包给TPR,由TPR回收废旧产品并生产再制造品,然后交给OEM销售,如图1a所示。例如卡特彼勒公司为路虎提供回收和再制造服务;

图1 4种回收再制造模式

(2)TPR回收再制造授权模式RP OEM授权TPR负责废旧产品的回收、再制造品生产和销售,如图1b所示。代表企业有SUN公司对于从事其服务器再制造的第三方再制造商收取专利许可费;

(3)OEM回收再制造外包模式MO OEM回收废旧产品,然后将再制造业务外包给TPR,再制造品仍然由OEM销售,如图1c所示。例如苹果公司在欧美将废旧手机和平板的再制造业务外包给第三方再制造商,然后通过苹果官网销售再制造品;

(4)OEM回收再制造授权模式MP OEM将回收的废旧品以授权的形式交付TPR进行再制造品的生产与销售,如图1d所示,例如苹果公司将回收的废旧品交付富士康进行再制造和销售。4种回收再制造模式如图1所示。

本文的相关假设及符号说明如下:

设新产品、再制造品的生产成本和废旧品的回收价格在4种模式中一致,废旧产品只能被再制造一次,再制造品有再制造标志,废旧再制造品不会被以再制造为目的多次回收;为简化分析,假设不同主体回收效率一致[13]。

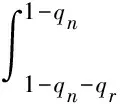

新产品生产成本为cn,再制造品的生产成本和废旧产品的回收价格则取决于废旧产品质量ε,质量越高,则生产再制造品的成本越低,但回收价格越高;而废旧产品质量具有不确定性,ε在[0,1]上均匀分布,0和1分别表示废旧产品可回收的最低质量标准和最高质量标准。cr和s分别为废旧产品质量为0时再制造品的最大生产成本和废旧产品回收价格。因此质量为ε的废旧产品的再制造成本和回收价格分别为β1εcr和β2εs,其中β1、β2分别表示废旧产品质量对再制造成本和回收价格影响系数[24]。为简化分析,设废旧产品的回收再制造成本为2βε(cr+s),其中2β=β1+β2表示废旧产品质量对其回收和再制造过程的总成本的综合影响。

OEM进行新产品可再制造性设计,可再制造性水平k在[0,1)中取值[26],其中k=0表示未采用可再制造性化设计策略,0

政府基金政策包括对OEM售出的每单位新产品征收处理基金(也称环境税,简称税收)t,和对回收企业发放每单位废旧产品α的补贴(简称补贴),其中征收的基金用以补贴回收企业[27]。

本文采用单周期决策模型,即所有决策都在一个单独稳定的周期内,该周期内产品的价格、市场需求和回收率等都相对稳定[26,29]。在权力结构上,制造商是领导者,再制造商为跟随者,两者之间为Stackelberg博弈,这一假设与绝大部分现实再制造情况相符合。在决策框架方面,制造商与再制造商均为风险中性,且以利润最大化为目标。

文中符号说明如表1所示,其中符号M、R和T分别表示制造商、再制造商和再制造供应链。

表1 符号及相关说明

2 决策模型与求解

(1)TPR回收和再制造外包模式RO

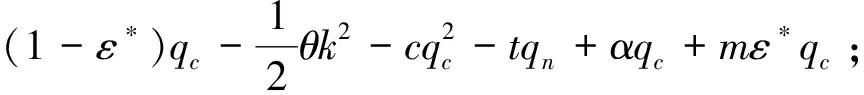

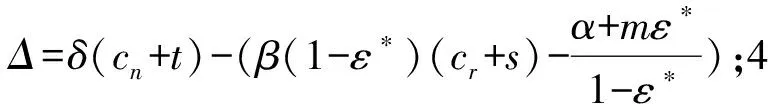

在RO模式中,OEM和TPR博弈决策顺序为:首先OEM决定可再制造性水平k、新产品数量qn以及再制造品外包价格ps,然后TPR根据OEM的决策决定废旧产品回收数量qc。OEM和TPR利润函数分别为:

(1)

(2)

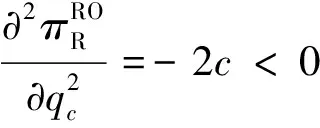

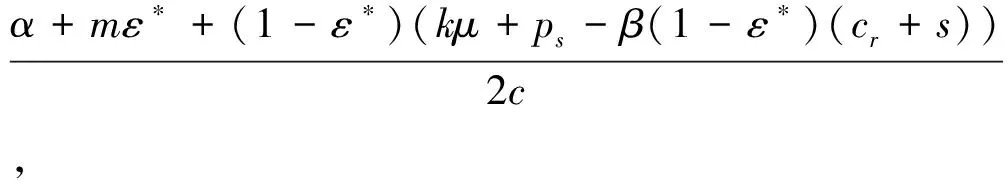

根据逆向归纳法求得最优结果如表2所示。求解过程见附录第(1)部分。

表2 4种模式下的均衡结果

(2)TPR回收和再制造授权模式RP

RP模式中,OEM和TPR决策顺序为:首先OEM决定产品可再制造性水平k、新产品数量qn和再制造品授权费用ph,然后TPR根据OEM的决策决定废旧产品回收数量qc。OEM和TPR利润函数分别为:

(3)

(4)

同理求得最优结果如表2所示,求解过程参照附录第(1)部分。

(3)OEM回收和再制造外包模式MO

在MO模式中,OEM和TPR决策博弈顺序为:首先OEM决定产品可再制造性水平k,新产品数量qn和废旧产品回收数量qc,然后TPR根据OEM的决策决定再制造品外包价格ps。OEM和TPR利润函数分别为:

(5)

(6)

同理求得最优结果如表2所示,求解过程参照附录第(1)部分。

(4)OEM回收和再制造授权模式MP

在模式MP中,OEM与TPR博弈决策顺序与RP模式中一致,OEM和TPR利润函数分别为:

(7)

(1-ε*)qc。

(8)

同理求得最优结果如表2所示,求解过程参照附录第(1)部分。

3 均衡结果分析

本章将对上述4种回收再制造模式中的均衡结果进行对比分析,讨论TPR和OEM模式偏好以及政府基金政策对于最优生产决策、供应链利润、环境影响及消费者剩余的影响。

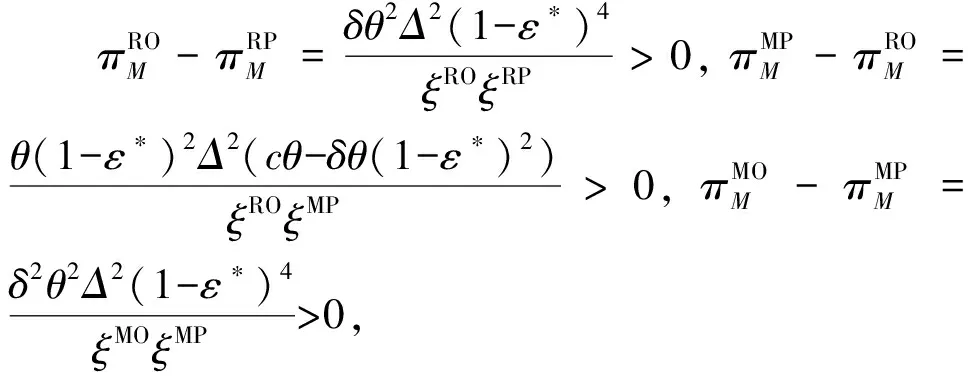

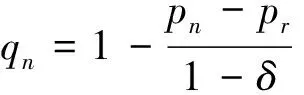

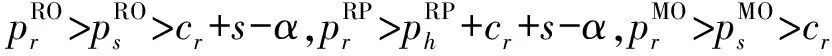

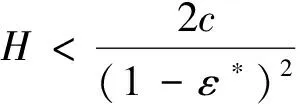

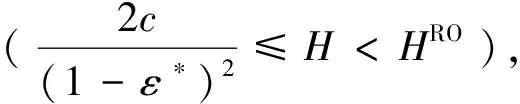

3.1 均衡结果对比

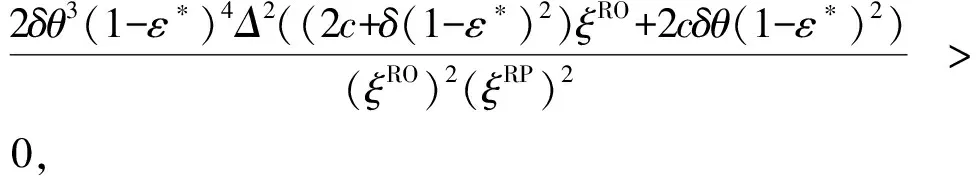

证明过程见附录第(2)部分。

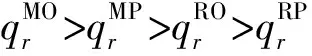

相比于TPR回收形式(RO,RP),OEM需要承担回收成本,因此OEM设置较高的产品可再制造性水平激励TPR增加再制造品产量以获取更高的再制造品销售或授权费收益。因此OEM回收形式(MO,MP)中再制造品数量和产品可再制造性水平相对更高。

在4种回收再制造模式中,OEM都是领导者且处于优势地位,因此OEM可以保持在4种模式中新产品定价一致。再制造品成本优势随着产品可再制造性水平提高而上升,当可再制造性水平较高时,再制造品成本优势较大,OEM或TPR能够以较低的零售价格出售更多再制造品,所以4种模式中再制造品零售价格大小关系与产品可再制造性水平相反。由于新产品价格在4种模式中保持一致,当再制造品的价格相对较低时,消费者购买新产品的效用不变而再制造品的效用更高,消费者对再制造品需求相对更高而对新产品需求相对较低。OEM和TPR按需生产,因此4种模式中新产品的数量关系与再制造品数量相反。

由各模式中新产品与再制造品数量关系易得各模式再制造率大小。按照各模式再制造品数量(可再制造性水平)依次升高的顺序(RP、RO、MP、MO),再制造品价格依次下降。由新产品和再制造品需求函数可知,再制造品零售价格下降导致的再制造品需求增加大于新产品需求减少(|∂qn/∂pr|<|∂qr/∂pr|),总产量逐渐提高。

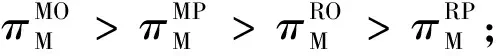

结论2表明,由于在不同的回收和再制造模式中OEM的成本支出和获利方式不同,OEM通过设置不同的产品可再制造性水平来调节再制造品数量。其中MO模式可再制造性水平最高,最有利于再制造品生产。

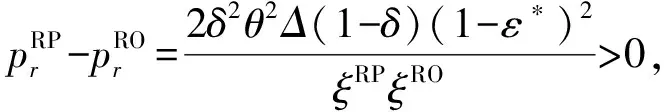

证明过程见附录中第(3)部分。

由结论2可知,随着各模式再制造品数量(可再制造性水平)依次增加,新产品数量依次减少。结论3说明再制造品数量相对增加使得OEM利润相对增长大于新产品数量相对减少带来的利润损失。因此,OEM偏好再制造品最多(可再制造性水平最高)的MO模式。

研发效率直接影响再制造品单位成本节约和产品设计研发成本。在一定研发难度下,随着研发效率提高,再制造品单位成本节约上升,此时再制造品数量(产品可再制造性水平)越高则TPR利润越大。在一定再制造成本下降率下,随着研发效率提高,研发成本降低,OEM从再制造品中抽取的利润也随之下降,因此再制造品数量越高则TPR利润越大。由于研发成本随着可再制造性水平提高呈指数增长,当产品可再制造性水平提高到一定程度时,提高产品可再制造性水平导致研发成本增长会超过再制造成本节约,OEM需要从再制造品中获取更多的利润来弥补高额的研发成本,从而导致TPR利润下降。因此只有当研发效率足够高时,TPR偏好可再制造性水平最高的MO模式,随着研发效率的降低,TPR的偏好依次变为可再制造性水平依次降低的MP模式、RO模式以及RP模式。

当研发效率处于临界值之上时,TPR利润最大模式存在两个,此时产品可再制造性或高或低并不影响TPR对这两个模式的偏好。由于OEM利润远大于TPR利润,4个模式中供应链总利润大小关系与OEM利润大小关系一致。

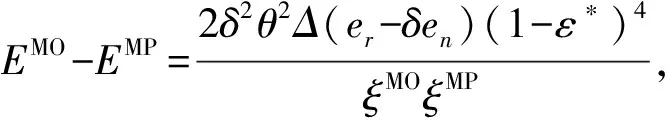

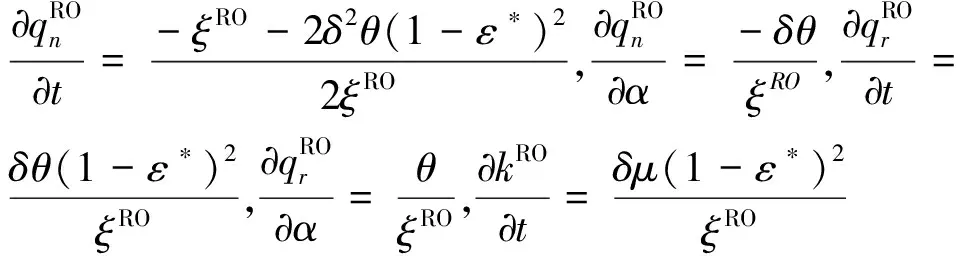

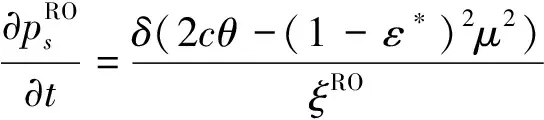

结论4在4种模式下,有CSMO>CSMP>CSRO>CSRP,当er-δen<0时EMO 证明过程见附录中第(4)部分。 随着各模式再制造品价格递减(RP、RO、MP、MO),消费者购买单位再制造品效用依次递增而购买单位新产品效用不变,再制造品购买量依次递增而新产品购买量依次递减。结论4表明随着各模式再制造价格递减,消费者购买再制造品效用相对增加大于购买新产品效用相对减少,消费者剩余递增,消费者偏好最有利于再制造的MO模式。 结论4表明,有利于再制造的模式不一定有利于环境。随着各模式再制造品数量递增,新产品数量依次减少。当再制造品相对环境影响较小时(er-δen<0),再制造品数量相对增加导致的环境影响值增加小于新产品数量相对减少导致的环境影响值减少。环境影响递减,越有利于再制造的模式则越有利于环境。当再制造品的相对环境影响较大时(er-δen≥0),再制造品数量增加导致的环境影响增加大于或等于新产品数量减少导致的环境影响减少,此时越有利于再制造的模式则越不利于环境或环境影响一致。 政府环境税和补贴对4种模式下OEM和TPR生产决策、产品定价、最大利润、消费者剩余及环境的影响如结论5~结论7所示。 证明过程见附录中第(5)部分。 由结论1可知,在4种模式中,当政府提高环境税或补贴时,再制造品相对新产品成本优势扩大,OEM选择减少新产品产量,转而提升产品可再制造性水平激励TPR生产更多再制造品,以此减少由环境税或补贴提高带来的损失并谋求从再制造品销售或授权上获取更多利润。环境税和补贴直接影响新产品和再制造品单位利润,生产规模越大,环境税和补贴对OEM和TPR利润影响越大,OEM或TPR采取的应对策略则越强烈。因此在生产规模最大的MO模式中,新产品和再制造品数量以及产品可再制造性水平受环境税和补贴影响最大,随着总产量降低,环境税和补贴的影响也随之降低。环境税直接影响新产品的单位成本(cn+t),补贴直接影响再制造品的单位成本(2βε(cr+s)-α-μk),则相比较而言,环境税对新产品数量影响更大,而补贴对再制造品数量影响更大。产品可再制造性水平与再制造品成本直接相关,所以补贴对可再制造性水平影响更大。结论5说明提高环境税和补贴均能够激励TPR生产再制造品和OEM提高产品可再制造性设计水平,在产品可再制造性水平越高的模式,基金政策的激励效果就越显著。相对于环境税而言,提高补贴是激励再制造更为有效的手段。 证明过程见附录中第(6)部分。 证明过程见附录中第(7)部分。 环境影响方面,当政府提高补贴时,再制造品数量增加,新产品数量减少(结论5)。当再制造品相对环境影响较小(δen>er)时,再制造品数量增加导致的环境影响增加小于新产品数量减少导致的环境影响减少,总体环境影响减小;当再制造品相对环境影响较大(δen≤er)时,再制造品数量增加导致的环境影响增加大于或等于新产品数量减少导致的环境影响减少,总环境影响增大或不变。环境税提高导致新产品数量减少大于再制造品数量增加,因此当单位新产品环境影响大于单位再制造品环境影响时,总环境影响下降。 根据某品牌手机2020年度财报、回收市场价格、第三方调查公司(Fomalhaut Technology Solutions)公布的成本数据和对第三方再制造企业和消费者调查结果,得到其某款手机的相关数据,参考文献[19]和文献[31]进行标准化处理,得到相关参数如下:δ=0.57,c=1,θ=2,μ=0.6,s=0.03,cn=0.49,cr=0.23。为了讨论政府环境税对供应链决策的影响以及如何设置的问题,设定回收补贴和质量阈值分别为α=0.13,ε*=0.22;分别讨论在不同再制造品相对环境优势情况下(en=0.3,er=0.15,δen>er;er=0.18,δen≤er)的社会福利。此外,还探究了可再制造质量阈值与OEM和TPR利润的关系。 4种模式下OEM、TPR及再制造供应链总体利润和消费者剩余随环境税增减的变化情况如图2~图5所示。由图2和图3可知,在4种模式中,OEM利润随着环境税的提高而降低且下降速率逐渐放缓而TPR利润随环境税提高而快速攀升。这是因为环境税提高导致单位新产品生产成本增加而产量减少,再制造成本优势扩大而产量提高(结论5)。由于TPR利润远小于OEM利润,因此图4中供应链总利润随环境税变化趋势与图2一致。图5表明,在4种模式中,随着环境税提高,新产品和再制造品价格上涨(∂pn/∂t>0,∂pr/∂t>0)而总产量减少,因此消费者剩余都随之下降。 图2 制造商利润 图3 再制造商利润 图4 供应链总利润 图5 消费者剩余 结合结论3和结论7可知,OEM和TPR对模式偏好不会随政府基金政策的调整而改变。提高环境税收有利于提高TPR利润和降低环境影响,但是不利于OEM和消费者。提高补贴对OEM、TPR和消费者都有利,但过高的补贴会使得政府财政负担较重且不一定有益于减少环境影响。因此,政府在制定税收和补贴标准时,需综合考虑供应链、消费者和环境三者利益均衡。 由图6和图7可知,相比于OEM回收TPR (RO,RP)能够实现更高的社会总福利,但需要设立较高的税收水平才能够实现社会总福利最大化。在社会总福利最大化的角度,RO和RP模式分别为再制造品相对环境优势较大(δen>er)和相对环境优势较小(δen≤er)时的最优模式。 图6 社会总福利(δen>er) 图7 社会总福利(δen≤er) OEM和TPR利润与可再制造质量阈值ε*的关系如图8和图9所示。结果表明,二者在RO和RP模式中都希望将废旧产品可再制造质量阈值定在0.3~0.4之间,而在MO和MP模式中,OEM希望制定较高的质量阈值,而TPR则希望阈值越低越好。这是由于OEM为了避免再制造品过度侵蚀新产品市场使其利润受损,需要制定一定水平的再制造质量阈值来控制再制造品数量。在TPR回收模式下,TPR回收废旧产品并享受政府补贴和材料回收收益,TPR放弃部分低质量废旧产品再制造而选择材料回收的收益更高,且RO和RP模式中再制造品数量相对较低(结论2),因此OEM和TPR都会选择一个相对较低的可再制造质量阈值。而在OEM回收模式中(MO,MP),OEM回收废旧产品并享受政府补贴和材料回收收益且MO和MP模式中再制造品数量相对较高,而TPR的收益全部来自再制造品;因此OEM会制定较高的再制造质量阈值而TPR会选择再制造全部废旧产品。 图8 制造商利润-质量 图9 再制造商利润-质量 本文针对由OEM和TPR组成的再制造供应链,在考虑政府基金政策影响下,分别构建了RO、RP、MO、MP四种决策模型,分析了OEM和TPR对4种模式的偏好以及政府基金政策对于再制造供应链的决策、利润、环境影响、消费者剩余和社会总福利的影响。得到以下结论: (1)在4种模式中,TPR进入再制造市场的条件相同,即只有当再制造品具有相对成本优势时,TPR才会进入再制造市场。 (2)OEM和消费者偏好MO模式,而TPR在不同的研发效率下偏好不同的回收再制造模式。 (3)当环境税或补贴提高时,OEM在各模式中均会减少新产品数量并提升可再制造性水平,TPR或OEM都会增加再制造品数量,因此提升环境税和补贴均有益于激励再制造。 (4)提高环境税有益于环境,但是不利于供应链和消费者利益;提高废旧品回收补贴不一定有利于环境,且会加重政府财政负担。因此政府在设定环境税和补贴水平时需要综合考虑供应链、消费者和环境三方利益均衡。 (5)当再制造品相对环境优势较大和较小时,在RO和RP模式中的社会总福利最大,政府可根据再制造品的环境影响特性引导OEM和TPR选择RO和RP模式。 (6)在TPR回收模式下,OEM和TPR对废旧产品可再制造质量阈值的选择具有一致性;而在OEM回收模式下,双方关于废旧产品可再制造质量阈值的选择存在明显差异。 基于上述结论,本文得到如下的管理启示: (1)政府需要设置适当的环境税和补贴以引导供应链再制造活动,设置环境税和补贴要综合考虑环境影响、供应链利润和消费者剩余,在追求社会总福利的同时兼顾好各方的利益。 (2)制造企业应当看到产品可再制造性设计带来经济效应与环境价值,提高产品可再制造性水平,促进废旧产品再制造可以为企业带来高额的利润回报,还能够树立良好的企业社会形象,这让企业在增强竞争力的同时实现绩效提高和环境改善。 (3)第三方企业要不断优化再制造工艺,减少环境影响的同时还需确保再制造品质量稳定,改变消费者对再制造品的偏见,提高消费者支付意愿,推动再制造市场向好发展。 本文研究不同回收渠道和再制造转移模式下再制造供应链的生产决策,研究结果为再制造供应链成员生产决策提供了一定的理论依据。本文考虑了废旧产品质量不确定性对再制造供应链的影响,然而在实践中,再制造过程中存在的不确定性更复杂,包括废旧产品回收数量、时间、回收效率、价格、利润等再制造供应链内部因素,以及政策、国际承诺、国际局势等再制造供应链外部因素。此外,针对现实中不同主体合作共建的混合回收渠道下的再制造供应链决策问题还有待进一步扩展。 附录 (1)RO模式求解过程。 其余回收再制造模式(RP、MO、MP)求解步骤同上。 (2)结论2证明过程。 (3)结论3证明过程。 H≤HRO,区间下限设为H1, 易证H1 (4)结论4证明过程。 将均衡解代入消费者剩余表达式,得到各模式消费者剩余分别为: 由CSRO-CSRP= 将均衡解代入环境影响值的表达式,得到各模式环境影响值分别为: (5)结论5证明过程。 对各模式中的新产品数量、再制造品数量和产品的可再制造性水平关于t和α进行求导即可证明。例如RO模式求导结果如下: (6)结论6证明。 (7)结论7证明。 以RO模式为例,对环境影响、制造商和再制造商利润和消费者剩余关于补贴α进行求导: 得证。3.2 政府基金政策影响分析

4 仿真算例

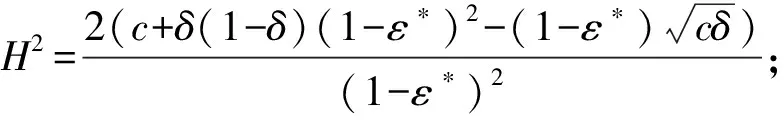

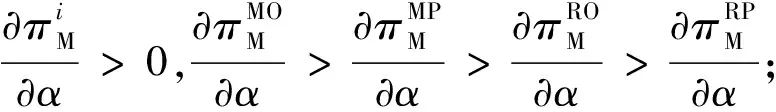

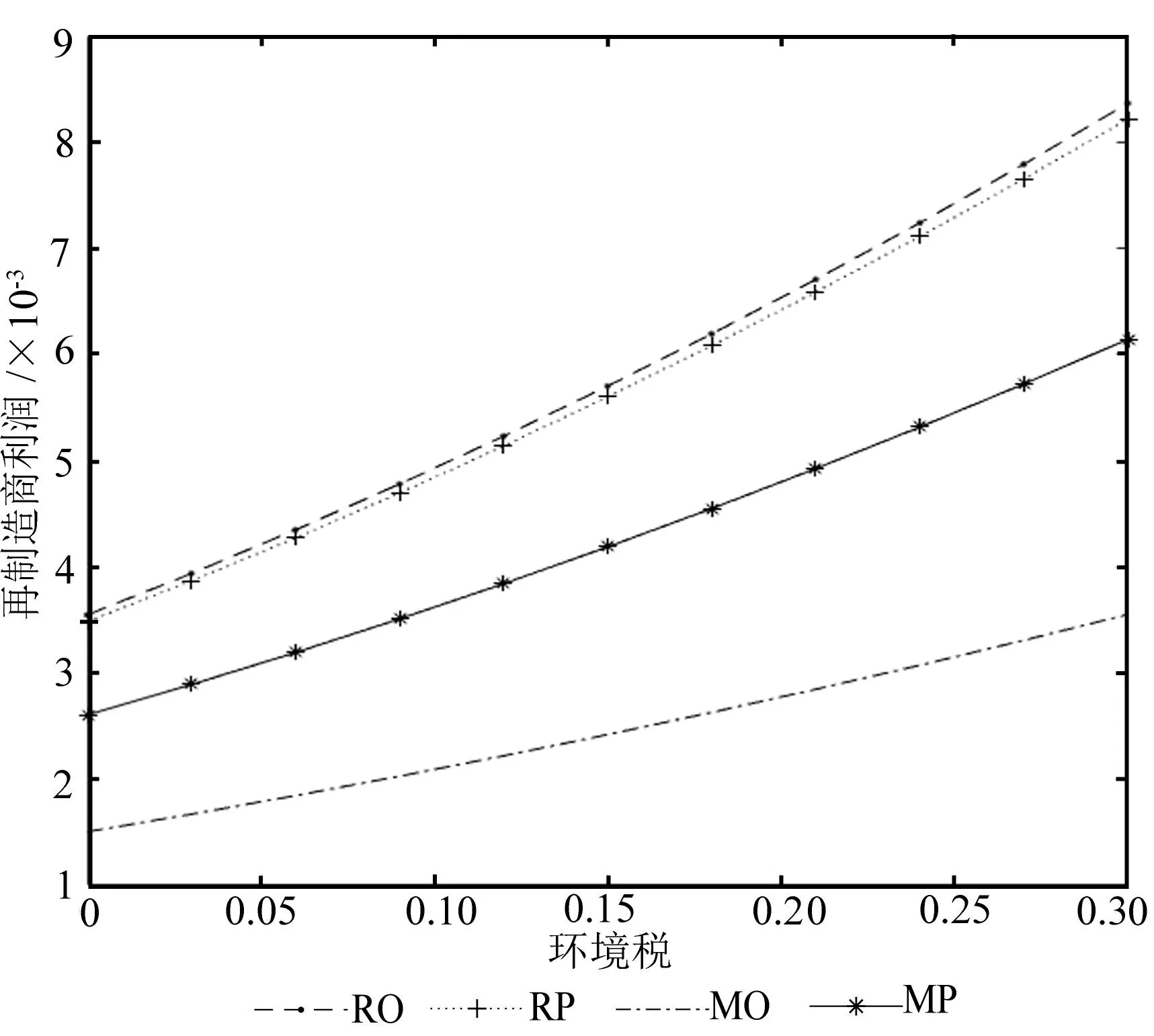

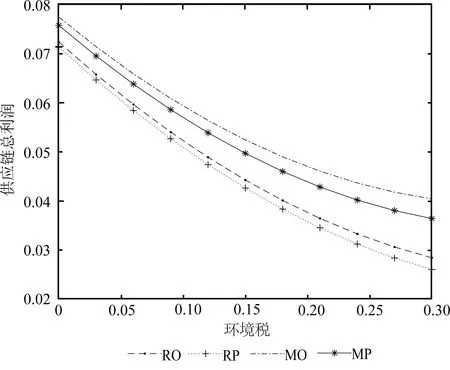

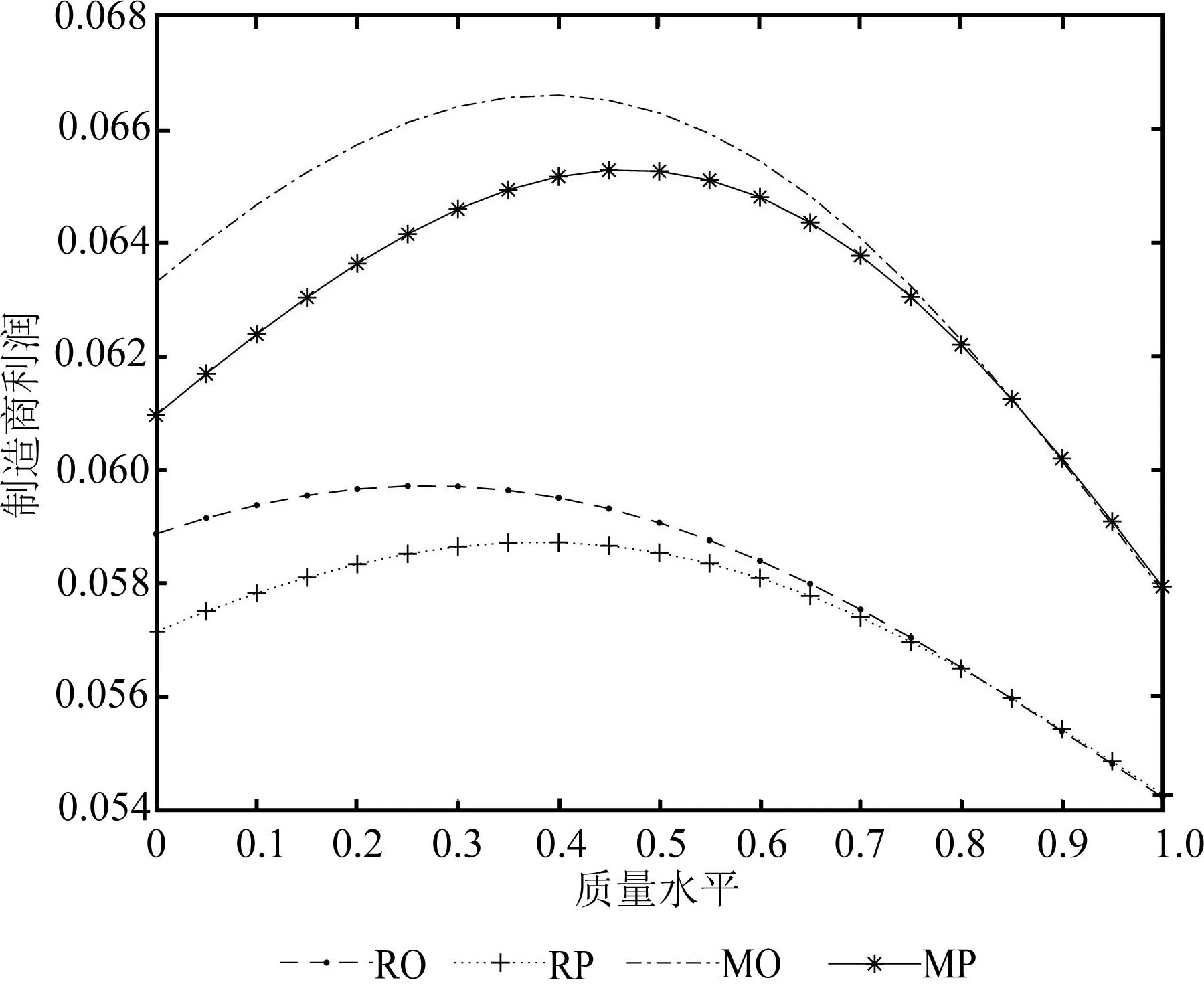

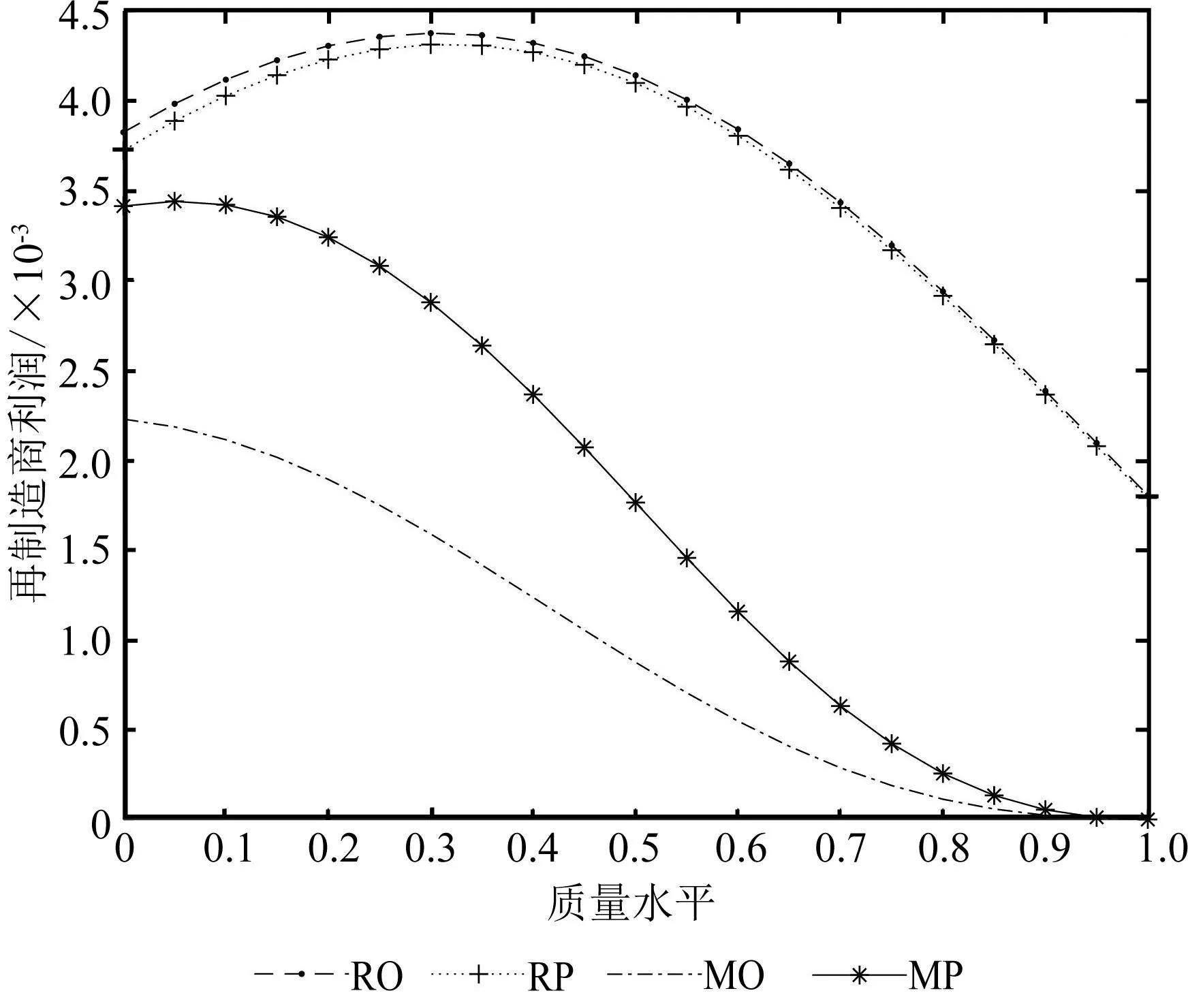

4.1 供应链利润和消费者剩余

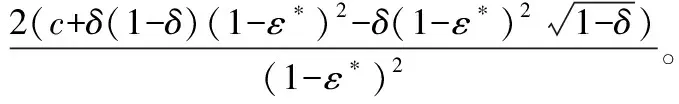

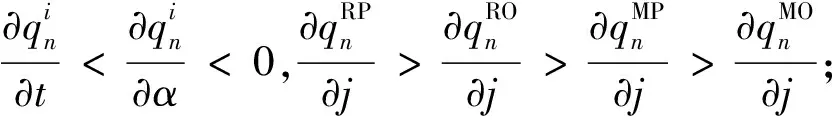

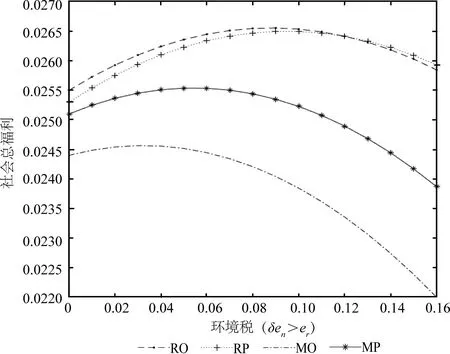

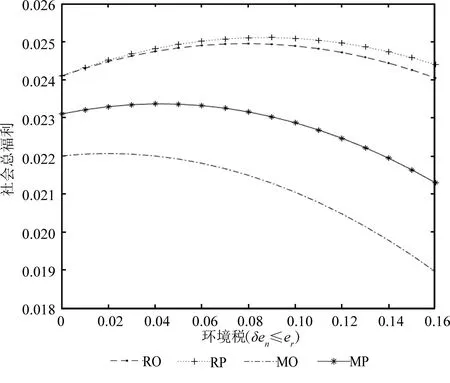

4.2 社会福利

4.3 再制造质量水平

5 结束语